1.4.7.1 概述

导流洞封堵蓄水安全鉴定涉及的金属结构设备主要布置在导流洞和泄洪洞,封堵闸门承担挡水任务,一号泄洪洞承担过流任务。本次设备包括平面闸门4扇、弧形闸门3扇、液压启闭机3套、固定卷扬启闭机3台、桥式起重机1台、检修吊1台。本次金属结构设备总工程量约2531.038t,其主要技术参数详见金属结构设备特性表1.4-127。

本工程金属结构设备全部由黄河勘测规划设计有限公司设计。导流洞封堵闸门门槽埋件由山东省水工机械厂制造、泄洪洞工作闸门由三门峡新华水工机械有限责任公司制造、平面闸门由泰禹丰机械制造有限公司制造、液压启闭机由常州液压成套设备厂有限公司制造、固定卷扬式启闭机等由郑州水工机械厂制造,该部分闸门及启闭机均由河南省水利第一、第二工程局联合体安装,监造及安装监理由河南省豫川工程监理有限公司监造和安装监理。

1.4.7.2 设计标准及原则

河口村水库金属结构设计根据《水利水电工程钢闸门设计规范》(SL 74—95)、《水利水电工程启闭机设计规范》(SL 41—2011)、《水电水利工程钢闸门制造、安装及验收规范》(DL/5018—2004)、《水电水利工程启闭机制造安装及验收规范》(DL/T 5019—94)、《水工金属结构防腐蚀规范》(SL 105—2005)、《钢结构设计规范》(GB 50017—2003)等有关规程规范进行。

河口村水库金属结构设计防洪标准与水工建筑物相同。正常蓄水位为275.00m,设计洪水为500年一遇水位(P=0.2%)283.43m,校核水位为两千年一遇洪水位(P=0.05%)283.43m,死水位为225.00m。地震设防烈度为7度。

设计力求技术先进、安全可靠、结构布置合理、安装维修方便,符合《水利水电工程闸门设计规范》(SL 74—95)、《水利水电工程启闭机设计规范》(SL 41—2011)的规定。

1.4.7.3 导流洞封堵闸门及其启闭设备

1.导流洞封堵闸门

河口村水库设有一条导流洞,主要任务是前期导流泄水,封堵后改建为2号泄洪洞,导流洞进口设置一扇封堵闸门,在枢纽施工导流期间封堵闸门处于开启状态,施工导流结束后动水闭门封堵导流洞。

由于导流洞封堵闸门下闸时水头只有4m,闸后为明流,因此补气充分。

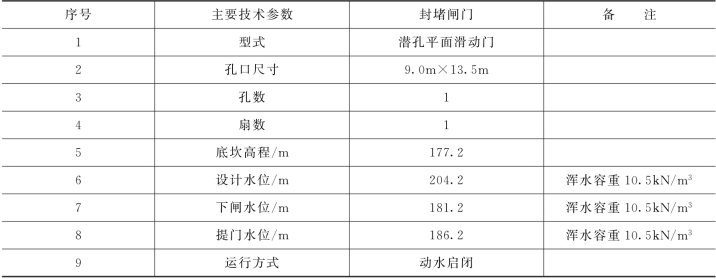

(1)设计参数见表1.4-116。

表1.4-116 导流洞封堵闸门主要设计参数表

(2)结构布置。封堵闸门为潜孔式平面滑动钢闸门,根据运输要求,门体分5节制造,现场焊接成整体。闸门由门叶焊接件、止水装配件、主滑块装配件、反滑块装配件和侧导向装置组成。

门叶主材为Q420。面板布置在上游面,厚度为12mm。门叶共设有10根主横梁,为焊接工字梁断面,梁高1300mm,支承跨度为9700mm。水平次梁为焊接T字梁,梁高238mm;节间及底水平次梁均为25号槽钢。纵向隔板和边梁为焊接工字梁,与主梁同高,间距1940mm。

闸门止水布置在下游面,顶、侧止水为四氟敷面的P60橡皮,底止水为条形橡皮。在水压作用下P形橡皮压缩4mm,底止水依靠整体门重压缩5mm。

主滑块共设置20个,每节分别设置4个,采用平面钢复滑块,自润滑材料为MGB,滑块长度540mm,最大线荷载为33kN/cm,用螺栓通过楔形压块将钉板压入燕尾形夹槽内。反滑块选用平面滑块,材料为HT20-40。侧导向装置为焊接弧面挡块,焊在门叶反向调整垫块上。

门槽尺寸为1.98m×1.0m,为Π形门槽,宽深比1.98,在1.4~2.5的合宜宽深比范围内。闸门埋件由主轨、反轨、胸墙、底坎等组成,采用二期安装。埋件为型钢和钢板组合焊接件,主轨轨头为方钢,工作面贴焊不锈钢板,加工成弧面,弧面半径300mm;主轨座板材料Q345B,主轨轨头及封水座板材料为1Cr18Ni9不锈钢板,其他主要埋件主材为Q235B。

(3)结构及启闭力计算。门叶、埋件等结构的应力、挠度、稳定性等均按照设计规范进行计算,计算值均在规范规定的容许范围内。主要构件的结构计算结果见表1.4-117。

表1.4-117 导流洞封堵门主要结构件计算表

1)稳定性验算。

a.整体稳定验算:由于闸门主次梁均与面板焊接在一起,整体稳定性满足要求。

b.局部稳定性验算:由于闸门底梁选用标准槽钢,局部稳定性满足要求;水平次梁受压翼缘外伸宽度与其厚度比5小于允许值11.2,腹板高厚比10小于允许值60.5,局部稳定性满足要求;主梁受压翼缘与面板焊接,腹板高厚比63.4大于允许值60.5,采取设置横向隔板(纵梁),局部稳定性满足要求。

2)启闭力验算。闸门运行方式为动水启闭,下闸水头4m,计算闭门力-298kN,依靠闸门自重可以闭门,启门水头9m,计算启门力1473kN,要求施工单位选用起重量不小于1600kN的起重机。

(4)设计安全评价。导流洞封堵闸门主要技术参数取值正确,结构布置合理,其强度、刚度及稳定性满足规范要求。

2.封堵闸门启闭设备

原设计方案采用固定卷扬式启闭机操作导流洞封堵闸门,施工设计阶段,由于高程195.00m以上的塔架没有施工,封堵闸门不具备固定卷扬式启闭机启闭的条件,因此施工单位采用汽车吊吊装及下闸封堵闸门,下闸前利用临时闸门框架试槽,避免封堵闸门在下闸过程中出现卡阻现象。详见导流洞封堵及改造施工方案。

1.4.7.4 泄洪洞闸门及其启闭设备

河口村水库左岸设有2条泄洪洞,泄洪洞主要任务是泄洪和排电站进口的泥沙,1号泄洪洞与电站引水建筑物共用一个塔架,为满足排沙和泄洪要求,1号泄洪洞进口底板高程195.00m,并设2个进口,各布置一道事故检修闸门和工作闸门;2号泄洪洞利用施工导流洞改建而成,进口底板高程210.00m,设置一道事故检修门和工作门。泄洪洞出口底板高程均高于下游沁河水位,因此未设出口检修闸门。

1.事故检修闸门

事故检修闸门设在泄洪洞进口,平时工作闸门挡水挡沙,当工作闸门出现事故或需要检修时,事故检修闸门闭门挡水,为排除故障及检修提供条件。事故检修闸门均采用固定卷扬式启闭机操作。

事故检修闸门止水布置在上游侧,利用门井补气,上部为与启闭机室分开,在侧墙开有通气孔,通气孔面积为6m2。

(1)1号、2号泄洪洞事故检修闸门主要设计参数见表1.4-118。

表1.4-118 1号、2号泄洪洞事故检修闸门主要设计参数表

(2)结构布置。

1号、2号泄洪洞事故检修闸门均为潜孔式平面定轮钢闸门,根据运输要求,1号、2号泄洪洞事故检修闸门分别分3节和4节制造,现场焊接成整体。闸门均由门叶焊接件、止水装配件、主轮装配件、反滑块装配件和侧导向装置组成。

闸门面板布置在上游面,主横梁(2号泄洪洞)和边梁均为焊接箱梁,1号泄洪洞主横梁及水平次梁(含底梁)、2号泄洪洞闸门顶主梁、纵向隔板均为焊接T字梁断面,2号泄洪洞水平次梁为焊接工字梁、节间水平次梁及底梁均为槽钢。闸门止水均布置在下游面,顶、侧止水为四氟敷面的山形橡胶,底止水为条形橡胶。侧、顶止水利用库水压力密封止水,预压2mm,底止水依靠整体门重压缩5mm。

主轮采用线接触踏面具有调心功能的简支式定轮,轮径分别为850mm和900mm,轮缘宽度分别为210mm和300mm。主轮及轨道材料均为35Cr Mo,轴承材料选用双列调心滚子轴承,轴承密封选用唇形密封圈,水压作用下增加密封面的压强,同时适应变形的范围大。充水阀采用闸阀两端连接钢管,上部与闸门吊耳结合,依靠吊耳自重及配重使阀板关闭,阀板与阀体的精密配合达到止水目的。

门槽为Ⅱ型门槽,宽深比均在1.4~2.5的合宜宽深比范围内。闸门埋件由主轨、反轨、胸墙、底坎等组成,采用二期安装。主轨由轨头和主轨焊接件组成,轨头为矩形断面合金结构钢,具有较高的强度和硬度,满足轮轨接触踏面的接触应力;主轨焊接件断面为工字形断面,传递主轮荷载至混凝土;轨头与主轨焊接件间采用不锈钢螺栓连接,当轨头出现磨损及破坏时,可更换轨头。主轨长度为2倍孔口高度,上部副轨直通检修平台。反轨、副轨、胸墙及底坎为型钢和钢板组合焊接件,1号泄洪洞副轨同主轨沿流道方向1∶10斜坡(Ⅱ型门槽),门体侧轮作用在斜坡上;2号泄洪洞副轨及其以上部分无斜坡,因此门体上设有双重侧挡块,副轨以上门体上的弧形挡块导向,副轨以下(主轨段)门体上反向侧挡块导向,下部反轨上沿门槽方向设有导轨;封水座板材料为1Cr18Ni9Ti不锈钢板,其他主要埋件主材为Q235B。

由于1号泄洪洞底坎低,流速高,且经常局开运行,为保证其出流断面的平整度和抗空蚀能力,在其门槽及底槛沿水流方向设置了钢衬。

具体结构参数见表1.4-119。

表1.4-119 1号、2号泄洪洞事故检修闸门主要结构参数表

(3)结构及启闭力计算。门叶、埋件等结构的应力、挠度、稳定性等均按照设计规范进行计算,计算值均在规范规定的容许范围内。泄洪洞事故闸门主要构件的结构计算结果见表1.4-120。

表1.4-120 泄洪洞事故闸门主要结构件计算表

1)稳定性验算。①整体稳定验算:由于闸门主、次梁均与面板焊接在一起,整体稳定性满足要求;②局部稳定性验算:1号泄洪洞事故检修闸门:底梁选用焊接L形钢,腹板高厚比10,水平次梁腹板高厚比13.75,主梁腹板高厚比60.6,均小于允许值66.7,局部稳定性满足要求。2号泄洪洞事故检修闸门:底梁选用标准角钢,局部稳定性满足要求;水平次梁受压翼缘外伸宽度与其厚度比4.5小于允许值12.5,腹板高厚比20.5小于允许值66.7,局部稳定性满足要求;主梁受压翼缘与面板焊接,腹板高厚比54.5小于允许值66.7,局部稳定性满足要求。

2)启闭力验算。闸门运行方式为动闭静启,1号泄洪洞事故检修门计算闭门力930kN,2号泄洪洞计算闭门力901kN,依靠加重块闭门,加重块均为1100kN。1号泄洪洞事故检修闸门计算启门力需要2534kN,选用固定卷扬式启闭机的容量为3200kN,扬程85m;2号泄洪洞事故检修闸门计算启门力需要3453kN,选用固定卷扬式启闭机的容量为2×2500kN,扬程70m。

(4)设计安全评价。泄洪洞事故检修闸门主要技术参数取值正确,结构布置合理,其强度、刚度及稳定性满足规范要求。加重块设置满足动水闭门要求,选用的启闭机容量满足要求。

2.事故检修闸门启闭机

(1)1号泄洪洞事故检修闸门固定卷扬启闭机。1号泄洪洞事故检修闸门的固定卷扬式启闭机装设于1号塔架291.00m高程的机房内,共2台。

1)主要技术参数。

额定启闭力:3200kN;

扬程:85m;

启闭速度:1.8m/min;

滑轮组倍率:8;

卷筒直径:1.8m;

减速器型号:DLB4SH25;

减速器传动比:315;

电机型号:YZR355L2-10;

电机功率:132k W;

电机转速:588r/min;

制动器:USB3-I EB500/60;

钢丝绳:48ZAB6×36SW+IWR1770ZS;

工作级别:Q3。

2)启闭机的组成与布置。启闭机主要由起升机构、机架、安全保护装置、电气设备等组成。

启闭机为单吊点,全封闭传动。由一台电动机经一台减速器直接驱动卷筒旋转,通过缠绕在卷筒上的钢丝绳收放,带动闸门上升或下降。起升机构包括卷筒装置、减速器、电动机、制动器、联轴器和动、定滑轮组等。卷筒采用焊接结构,折线绳槽。钢丝绳在卷筒上四层缠绕,层与层之间过渡处装设返回垫环,用以将钢丝绳抬高并准确返回,确保下一层缠绕顺利。

启闭机设置了荷载限制器、闸门高度指示装置等安全保护装置,满足设计规范及标书的要求。

3)主要部件核算。按照规范要求,卷扬式启闭机启闭事故闸门,当扬程不小于40m时,启闭机工作级别取为Q2-轻~Q3-中。故启闭机的工作级别定为Q3-中,符合设计规范和标书推荐的工作级别。按工作级别Q3,进行零部件核算。

a.钢丝绳。按启闭力3200kN、滑轮倍率8为条件计算,启闭机钢丝绳最大工作拉力为255kN,选用钢丝绳型号为48ZAB6×36SW+IWR1770ZS,其最小破断拉力为1400kN,钢丝绳安全系数n=5.7,满足规范及标书要求(规范为n≥5.5)。

b.扬程。钢丝绳在卷筒上采用两端固定,四层缠绕方式,经计算:

第1层缠绕扬程为21.15m;

第2层缠绕扬程为24.83m;

第3层缠绕扬程为26.64m;

第4层缠绕扬程为12.38m;

启闭机总扬程为85m,满足使用要求。

c.钢丝绳偏角计算。

1—2层返回角为0.32°;

2—3层返回角为1.23°;

3—4层返回角为1.47°;

满足规范及标书规定的不大于1.5°的要求。

d.启闭机机架采用Q345B钢板焊接,经计算最大应力约为76MPa,定滑轮梁最大变形0.84mm,均在许用范围之内。启闭机结构件的强度、刚度、稳定性均满足规范要求。

4)设计安全评价。1号泄洪洞事故检修闸门固定卷扬启闭机结构布置合理,技术参数取值正确,强度、刚度和稳定性满足设计规范及标书要求。安全保护装置齐全,故满足安全使用要求。

(2)2号泄洪洞事故检修闸门固定卷扬启闭机。2号泄洪洞事故检修闸门的固定卷扬式启闭机装设于2号塔架291.00m高程的机房内,共1台。

1)主要技术参数。

额定启闭力:2×2500kN;

工作级别:Q2;

扬程:68m;

启闭速度:1.565m/min;

滑轮组倍率:6;

卷筒直径:2m;

吊点距:4.8m;

减速器型号:DLH4SH26;

减速器传动比:400;

电动机型号:YZR355M-10;

电动机功率:90k W;

电动机转速:585r/min;

制动器:USB3-I-EB800/60;

钢丝绳:44ZAB6×36SW+IWR1870ZS。

2)启闭机的组成与布置。启闭机为双吊点,全封闭传动。主要由起升机构、机架、安全保护装置、电气设备等组成。

单个吊点由一台电动机经一台减速器直接驱动卷筒旋转,通过缠绕在卷筒上的钢丝绳收放,带动闸门上升或下降。起升机构包括卷筒装置、减速器、电动机、制动器、联轴器和动、定滑轮组等。卷筒采用焊接结构,折线绳槽。钢丝绳在卷筒上两端固定三层缠绕,层与层之间过渡处装设返回垫环,用以将钢丝绳抬高并准确返回,确保下一层缠绕顺利。启闭机两个吊点在高速轴端由刚性轴连接,确保两吊点的同步运行。

启闭机设置了荷载限制器、闸门高度指示装置等安全保护装置,满足设计规范及标书要求。

3)主要部件核算。按照规范要求,卷扬式启闭机启闭事故闸门,当扬程不小于40m时,启闭机工作级别取为Q2-轻~Q3-中。故启闭机的工作级别定为Q2-轻,符合设计规范和标书推荐的工作级别。按工作级别Q2,进行零部件核算:

a.钢丝绳(按单吊点计)。按照启闭力2500kN、滑轮倍率6为条件计算,启闭机钢丝绳最大工作拉力为250kN,选用钢丝绳型号为44ZAB6×36SW+IWR1870ZS,其最小破断拉力为1280kN计算,钢丝绳安全系数n=5.13,满足规范要求。(规范为n≥5.0)

b.扬程。钢丝绳在卷筒上采用两端固定,三层缠绕方式,经计算:

第1层缠绕扬程为22.475m;

第2层缠绕扬程为25.511m;

第3层缠绕扬程为20.667m;

启闭机总扬程:68.65 m,满足使用要求。

c.钢丝绳偏角计算。

1—2层返回角:0.51°;

2—3层返回角:1.47°;

满足规范及标书规定的不大于1.5°的要求。

d.启闭机机架采用Q345B钢板焊接,经计算最大应力约为102MPa,定滑轮梁最大变形0.875mm,均在许用范围之内。启闭机结构件的强度、刚度、稳定性均满足规范要求。

4)设计安全评价。2号泄洪洞事故检修闸门的固定卷扬启闭机结构布置合理,技术参数取值正确,强度、刚度和稳定性满足设计规范及标书要求。安全保护装置齐全,故满足安全使用要求。

(3)1号、2号泄洪洞事故检修闸门启闭机30kN单轨移动检修吊。检修吊共2台,分别装设于1号、2号泄洪洞事故检修门启闭机机房内,用于1号、2号泄洪洞事故检修门启闭机的检修。检修吊为手持式电控箱地面操作。

1)主要技术参数。

额定起重量:30kN;

起升高度:9m;

起升速度:7m/min;

运行载荷:30kN;

运行速度:20m/min;

运行距离:16m;

轨道型号:I32b;

工作级别:Q2。

2)检修吊的组成与布置。检修吊采用电动葫芦,并且符合《钢丝绳电动葫芦技术条件》(JB/T 9008.2—1999)的要求。

检修吊设置了荷载限制器、上下极限位置限制器等安全保护装置,符合规范及标书要求。

3)主要部件设计。根据工作性质,检修吊的工作级别定为Q2-轻,符合设计规范和标书推荐的工作级别。

轨道型号定为I32b,通过支架和螺栓装设在启闭机机房的梁下。轨道两端设阻进装置,以防电动葫芦从轨道两端滑脱。经计算轨道的强度、刚度、稳定性均满足规范要求。

4)设计安全评价。检修吊选型合理,技术参数取值正确,轨道强度、刚度和稳定性满足设计规范及标书要求。安全保护装置齐全,满足安全使用要求。

3.1号泄洪洞工作闸门(https://www.xing528.com)

1号泄洪洞工作闸门布置在事故检修闸门之后,是河口村水库调控下游河道流量的关键设备,要求局开运行,采用偏心铰弧形闸门形式,主、副液压启闭机操作。

跌坎底部及闸后均设有通气孔,通过埋设在闸墩内补气钢管补气,上部与启闭机室分开,通气孔面积合计为9.17m2,启闭机室机架底部及检修孔设置盖板。

(1)设计参数见表1.4-121。

表1.4-121 1号泄洪洞工作闸门主要设计参数表

(2)结构布置。1号泄洪洞工作闸门是河口村水库调控下游河道流量的关键设备,局开运行频繁,因此1号泄洪洞工作闸门采用偏心铰弧形闸门,设计挡水头90.43m,弧面半径12m,支铰高程204.00m。门体为主纵梁梁直支臂结构,闸门后退状态承受总水压力41402kN。

根据运输单元及尽量减少闸门分节数量的原则,闸门采用主纵梁直支臂结构,门叶分成左右两节,每节设一根主纵梁,节间采用高强螺栓连接。为防止节间漏水,节间面板采用小坡口焊缝焊接。左、右支臂间距2800mm,上、下分叉夹角26.4°,左、右支臂均上下对称分节,节间高强螺栓连接成整体;夹角平分线与闸门总水压力作用方向一致,左右支臂间设置横向连接系,加大支臂的横向刚度。支臂与门叶采用螺栓连接。支铰为铸钢结构,支铰轴承为双列调心滚子轴承,两个支铰的偏心轴通过带花键的联轴器连成一体。联轴器上的拐臂与辅机的活塞杆连接,辅机的活塞杆推动拐臂使偏心轴旋转从而带动门体作径向移动。

根据规范及模型实验确定弧面半径为12m,支铰高度为9m;突扩宽度为0.5m,跌坎高度为1.3m。参考国内外同类已建工程,选定偏心铰的偏心半径为50mm、偏转角度为60°、偏心位置(即径向位移量)为50mm。

闸门选用两套止水,主止水布置在封闭的框形门槽埋件上,当闭门挡水时,利用辅机的活塞杆推动拐臂带动闸门径向移动压紧止水密封闸门,止水压缩量取25mm,主止水材质选为LD 9;辅助止水则是在闸门退后脱离主止水后,防止水流从闸门顶部及两侧狭缝射流,门楣辅助止水需要随着闸门后退而后移,过去常采用弹簧钢板,但闸门经多次运行后,弹簧钢板出现断裂,因此本次设计门楣辅助止水采用专利产品“一种偏心铰弧形闸门转铰顶部止水装置”,即依靠弹簧代替弹簧钢板的作用,门楣辅助止水材质选为改性聚乙烯,两侧辅助止水为方头P60,材质为SF6674橡塑复合止水。

门体结构主要由门叶、支臂及支铰组成。门叶由面板、主纵梁、主横梁、纵向次梁及边梁组成:面板厚度为28mm;左右主纵梁断面为焊接箱形断面,梁高1700mm;上、下两横梁为焊接T形断面,梁高1600mm左右,中间设置3根主横梁,断面为箱形,梁高1200左右;纵向分节处分别设置连接板梁,梁高1700mm,厚度为28mm;主纵梁与纵向连接板梁之间设有纵向次梁,断面为工字形,梁高500mm;边梁为板梁,梁高800mm。支臂由上下支臂及上下、左右支臂间连接系组成:上下支臂为焊接箱梁,梁断面1100mm×800mm,翼缘及腹板厚均为36mm;上下及左右支臂连接系均为焊接工字钢形式。支铰由铰链、铰座、铰轴、拐臂及联轴器等附件组成:铰链和铰座均为铸钢结构,均设有抗剪槽,铰链轴孔承压面宽度460mm,铰座轴孔承压面宽度300mm;铰轴与铰链连接部位直径710mm,与铰座连接部位直径560mm,与联轴器连接的键槽长度320mm;拐臂及联轴器均采用锻钢,与联轴器连接处壁厚260mm,其他部位140mm厚;联轴器长度350mm,键槽通常设置。

门叶主材料为Q345B,支铰主材料ZG310-570,铰轴及拐臂材料为34Cr Ni3Mo,支铰轴承采用双列调心滚子轴承。由于钢衬可严格控制出流断面的平整度,抗空蚀能力强,因此在闸室进出口段设置了钢衬,钢衬材料为Q235B。

闸门埋件由主止水座、侧导板、胸墙、底坎、支铰大梁、连接螺柱、一期预埋件和钢衬组成。主止水座沿径向展开为方形座槽,两侧与侧导板及钢衬工地焊成整体,门楣及底坎上的主止水座与其相关部位焊成整体,整个主止水座面均为径向控制,工厂整体组装装配(含胸墙及底坎),主止水座材料为ZG270-500。胸墙上部设有导水弧板,防止门楣辅助止水失效时高压水流冲击启闭机平台,侧导板沿弧长分成2节,上节为侧向支撑及径向支撑轨道,下节为止水座板兼侧向支撑轨道,止水座面为不锈钢1Cr18Ni9Ti加工面,其他部位主材为Q235B。支铰大梁每侧伸入闸墩内200mm,墩内每侧槽深600mm,大梁与铰座通过螺栓连接,抗剪块承剪,大梁高1200mm,与支铰连接的座板厚50mm,腹板及下翼缘厚均为36mm,材料为Q345B。

(3)结构及启闭力计算。门叶、埋件等结构的应力、挠度、稳定性等均按照设计规范进行计算,计算值均在规范规定的容许范围内。主要构件的结构计算结果见表1.4-122。

表1.4-122 1号泄洪洞工作闸门主要结构件计算表

1)稳定性验算。①整体稳定验算:由于闸门主、次梁均与面板焊接在一起,整体稳定性满足要求;②局部稳定性验算:纵向次梁腹板高厚比16.5,主纵梁腹板高厚比44.9,横梁腹板高厚比40.8,小于允许值66.7,局部稳定性满足要求。

2)启闭力验算。闸门运行方式为动水启闭,辅机计算拉力1575.4kN,辅机容量选用3000kN/1000kN,拐臂长度2000mm,工作行程选用2500mm;主机计算闭门力-66.9kN,计算启门力3260.5kN,选用主机容量为3500kN/1000kN,工作行程9.0m。

(4)设计安全评价。1号泄洪洞偏心铰弧形工作闸门主要技术参数取值正确,结构布置合理,其强度、刚度及稳定性满足规范要求。选用的主、副液压启闭机容量满足要求。

4.1号泄洪洞工作闸门启闭机

(1)1号泄洪洞工作闸门液压启闭机。每扇闸门的液压启闭机构采用主、副油缸操作。主油缸启闭闸门,副油缸操作偏心铰,当闸门行至全关或局开位置时,副油缸活塞杆缩回,偏心铰前移压紧水封;当闸门开启或动作时,副油缸活塞杆先伸出,偏心铰后撤水封松开。

1)液压启闭机主、副油缸的主要设计参数见表1.4-123及表1.4-124。

表1.4-123 3500kN/1000kN 9.2m主油缸主要技术参数

表1.4-124 3000kN/1000kN 2.7m副油缸主要技术参数

2)布置与结构。液压启闭机由主油缸、副油缸、缸旁阀组、承压梁、机架、蓄能器、液压泵站、电控设备、液压管道与附件等组成。

本机的主油缸、副油缸、承压梁、机架、蓄能器等安装于216.00m高程的启闭机平台室,液压泵站、电气控制柜安装于270.00m高程泵站平台。

主油缸由油缸、内置式闸门行程检测装置、管道、承压梁、机架等组成;副油缸由油缸、内置式闸门行程检测装置、管道、承压梁、机架、导向装置、拉杆等组成。为满足两扇闸门同步控制,液压系统采用自动纠偏。

油缸主要由缸筒、活塞杆、活塞、导向套、吊头、自润滑轴承、密封圈、防尘圈等组成。

内置式闸门行程检测装置包括旋转编码器和红外线光束型位置开关,分别检测油缸的行程和上、下极限位置。

油缸共用一套液压泵站,一套液压泵站有三台恒压变量泵—电机组。液压泵站包括电机、油泵、阀组、蓄能器、油箱及其附件等。

1号泄洪洞工作闸门运行时,要求两扇偏心铰弧形闸门同步运行。两扇闸门的液压启闭机采用一套液压系统控制,主、副油缸通过液压系统自动纠偏,当两扇闸门的同步差超过30mm开始纠偏,当两扇闸门的同步差超过100mm报警、停机。本机在液压系统中采用气囊式蓄能器进行补泄保压、锁定闸门,满足闸门全开、局部开启的需要。

启闭机操控1号泄洪洞偏心铰弧门时,两台恒压变量泵-电机组同时工作,一台恒压变量泵-电机组备用;当两闸门回路中任意一台恒压变量泵-电机组发生故障时,备用泵组通过二通插装阀切换可自动投入使用。功能独立的双缸比例阀同步回路和独立的简单阀件组成的双缸同步回路,分别驱动两个闸门的主、副油缸同步运行。液压系统自动纠偏,当两扇闸门的同步差超过100mm报警、停机,现场调试时可根据闸门的安装情况进行适当的调整。液压泵站的阀组分为集中控制功能块和缸旁阀块,缸旁阀块用于闸门全开或局部开启时的安全液压锁定功能,集中控制功能块由两套功能独立的双缸同步回路组成。

主、副机缸旁锁定阀块确保闸门在任意位置的锁定,当闸门在开启位置长期停留时,为防止因插装阀内部泄漏引起闸门超量下沉而影响运行,在工作回路中设有闸门下沉自动复位的功能。由于油液泄漏或气温变化引起活塞杆下滑150mm时,工作泵组应能自动投入,使活塞杆回升复位;如果活塞杆未能复位而继续下沉至200mm时,备用泵组应能自动投入,将活塞杆恢复原位;如继续下滑至250mm,在远方集控室和现场均应有声光报警信号。活塞杆下滑的控制值,48h内下滑量不应大于200mm。

系统在副机油缸下腔设置了蓄能器,当副机使闸门止水压缩到设定位置时,系统停机,液压锁定装置投入,蓄能器中压力油进入副机油缸下腔,补偿系统液压油泄漏,防止止水橡皮回弹引起的闸门漏水。

3)液压系统保护控制。

a.液压系统压力保护。系统压力太高、压力过低,电控系统声光报警,停泵检修;压力传感器带4~20m A远传模拟信号,实时监控系统压力;主、副油缸有杆腔工作压力过高、过低,电控系统声光报警,停泵检修;主、副油缸无杆腔工作压力过高,电控系统声光报警,停泵检修。

b.液压系统运行保护。滤油器堵塞报警,油箱液位报警、液压油温度报警、油箱内水分过多报警;电磁阀阀芯位置检测显示,蝶阀位置报警。

c.油缸位置保护。主、副缸运行超上极限位,报警、停机;主、副缸运行至全开位,启门停;主、副缸运行至全关位,闭门停;主、副缸运行超下极限位,报警、停机。

4)设计安全评价。1号泄洪洞偏心铰弧形工作闸门液压启闭机结构布置和部件选型合理,主要技术参数取值正确,安全保护装置设置齐全,强度、刚度、杆件的稳定性符合设计规范要求。

(2)1号泄洪洞进口250kN桥机。桥机装设于1号泄洪洞进口工作闸门液压启闭机机房顶部,共1台。用于1号泄洪洞进口工作闸门液压启闭机液压缸的检修起吊及房内零星物品的吊运。

1)主要技术参数。

a.起升机构:

额定起重量:250kN;

工作级别:Q2;

起升高度:72m;

起升速度:

重载:0.25~2.5m/min;

轻载:0.25~5m/min;

滑轮组倍率:4;

卷筒直径:0.63m。

b.小车运行机构:

运行载荷:250kN;

运行速度:0.5~5m/min;

运行距离:~7.25m;

工作级别:Q2;

轨道型号:P24;

轨距:2.2m;

轮距:1.9m。

c.大车运行机构;

运行载荷:250kN;

运行速度:1~10m/min;

行走距离:22m;

工作级别:Q2;

轨道型号:P43;

轨距:11m;

轮距:3.5m。

d.供电方式:桥机采用滑触线供电。

2)桥机的组成与布置。桥机主要由小车、桥架,大车运行、司机室、轨道、安全保护装置、电气设备等组成。其中小车由起升机构、小车架、小车运行,安全保护装置等组成。

桥机起升机构为单吊点,全封闭传动。由一台电动机经一台减速器直接驱动卷筒旋转,通过缠绕在卷筒上的钢丝绳收放,带动物品的上升或下降。起升机构包括卷筒装置、减速器、电动机、制动器、联轴器和动、定滑轮组等。卷筒采用焊接结构,折线绳槽。钢丝绳在卷筒上4层缠绕,层与层之间过渡处装设返回垫环,用以将钢丝绳抬高并准确返回,确保下一层缠绕顺利。吊具采用吊钩型式,可360°旋转。

小车运行机构采用集中驱动方式,机构车轮总数4个,其中主动轮2个,采用1套驱动装置驱动。起升机构和小车运行机构均采用了变频调速技术,从而提高了小车运行的效率和平稳性。

小车设置了荷载限制器、高度指示装置、行程限位开关、缓冲器、车挡等机械与电气保护装置。安全保护装置齐全,满足设计规范及标书要求。

桥机大车运行机构采用分散驱动方式,机构车轮总数4个,其中主动轮2个,采用2套驱动装置分别驱动。大车运行机构均采用了变频调速技术,从而提高了桥机运行的效率,增加了桥机运行的平稳性。

桥机设置了行程限位开关、缓冲器、车挡等机械与电气保护装置。安全保护装置,满足设计规范及标书要求。

3)桥机运行方式。

a.机构间的联锁。桥机的起升机构、小车运行机构、大车运行机构之间设有电气联锁装置,当其中任一机构工作时,其他机构均闭锁。桥机大车或小车运行时,携带总荷重不得超过250kN,超载时运行机构将自动断电停止工作。

b.有关速度的选择。起升机构重载(额定或接近额定荷载)或以短行程运行时,采用慢速运行,但不低于0.25m/min。荷载大幅下降时,起升速度可适当加大。空钩上升时,速度最大可为5m/min。

c.小车运行时,速度范围为0.5~5m/min;运行距离较短时,速度可低些,距离较长时,速度可适当放快,以提高作业效率。

d.大车运行时,速度范围为1~10m/min;运行距离较短时,速度可低些,距离较长时,速度可适当放快,以提高作业效率。

4)安全性分析评价。

a.起重量。桥机用于1号泄洪洞进口工作闸门液压启闭机液压缸的检修起吊及房内零星物品的吊运。根据所吊运物品的重量,桥机额定起重量按250kN取值合适。

b.工作级别。根据桥机的工作性质及《水利水电工程启闭机设计规范》(SL 41—2011)附录A表A 5所述,对于移动式启闭机,当扬程小于40.00m时,启闭机工作级别取为Q2-轻~Q3-中。故桥机的工作级别定为Q2-轻,符合设计规范和标书推荐的工作级别。

c.桥架。桥架主要受力构件(主梁、端梁)材料为Q345B,一般构件(筋板、平台、梯子等)材料为Q235B。桥架全部为箱型梁结构。经复核各梁的几何尺寸主要为刚度所控制。最大变形发生在主梁处,经过计算不超许用挠度L/800=13.75mm,其余构件的变形均较小。桥机结构件的强度、刚度、稳定性均满足规范要求。

d.设计安全评价。250kN桥机结构布置合理,技术参数取值正确,强度、刚度和稳定性满足设计规范及标书要求。安全保护装置齐全,满足安全使用要求。

5.2号泄洪洞工作闸门

2号泄洪洞工作闸门布置在事故检修闸门之后,是河口村水库调控下游河道流量的主要设备,无局开运行要求,采用直支臂弧形闸门,液压启闭机操作。

闸后设有通气孔,通过埋设在闸墩内补气钢管补气,上部为与启闭机室分开,通气孔面积合计为8.47m2,启闭机室机架底部及检修孔设置盖板。

(1)设计参数见表1.4-125。

表1.4-125 2号泄洪洞工作闸门主要设计参数表

(2)结构布置。考虑2号泄洪洞工作闸门挡水及操作水头低于80m,且无局部开启要求,因此2号泄洪洞工作闸门按常规深孔弧形闸门设计,弧面半径为15m,支铰高度为11.8m。总水压力57698kN。

根据运输单元及尽量减少分节数量的原则,闸门采用主纵梁直支臂结构,门叶分成左右两节,每节设一根主纵梁,节间采用高强螺栓连接。为防止节间漏水,节间面板采用小坡口焊缝焊接。左、右支臂间距4500mm,上、下支臂开叉夹角为24.0°,左、右支臂均在上支臂靠近支铰处分节,节间采用高强螺栓连接成整体;夹角平分线与闸门总水压力作用方向一致,左右支臂间设置横向连接系,加大支臂的横向刚度。支臂与门叶采用螺栓连接。支铰为铸钢结构,支铰轴承为球面滑动轴承(关节轴承)。

闸门顶主止水为压盖止水,布置在闸门顶部,止水座设置在门楣上部,采用P形象皮,依靠闸门自重压紧止水,压缩量5mm;为防止闸门启闭过程中门楣处射水,在门楣主止水座的下方设置了转角止水,止水材料为聚四氟乙烯。侧止水采用方头P形止水,预压缩3mm。底止水采用条形止水,依靠闸门自重压紧止水,压缩量5mm。由于闸门顶部主止水及底止水均依靠闸门自重压紧止水,因此闸门埋件门楣主止水座及底坎增加了安装偏差要求,保证其上下的压缩量,达到止水目的。

门体结构由门叶、支臂及支铰的主要部件组成。门叶面板厚度为28mm;左右主纵梁断面为焊接箱形断面,梁高2100mm;上、下两横梁为焊接T形断面,梁高接近2000mm左右,中间设置3根主横梁,断面为箱形,梁高1400左右;纵向分节处分别设置连接板梁,梁高2100mm,厚度分别为20mm;主纵梁与纵向连接板梁之间设有2根纵向次梁,纵向次梁及边梁断面均为工字形,梁高均为700mm。支臂为焊接箱梁,梁断面1200mm×1400mm,翼缘及腹板厚均为36mm;支臂竖撑连接系均为焊接工字钢,斜撑连接系均为双槽钢。支铰铰链和铰座均为铸钢结构,均设有抗剪槽,铰链轴孔承压面宽度475mm,铰座轴孔承压面宽度280mm;铰轴直径710mm。门叶主材料为Q345B,支铰主材料ZG310-570,铰轴材料为34Cr Ni3Mo。

闸门埋件由侧导板、胸墙、底坎、支铰大梁、连接螺柱及一期预埋件组成。侧导板沿弧长分成5节,止水座面为不锈钢1Cr18Ni9Ti加工面。胸墙设有主止水座及转角止水,转角止水支承轮间距500mm,由于承载要求支承轮材料选用Q345B,转角止水材料采用聚四氟乙烯,以便耐磨损。底坎设置宽度2500mm,梁格间设有接缝灌浆孔及孔塞。支铰大梁比孔口宽度窄了400mm,侧向未设二期槽,安装时依靠预埋在两侧的型钢焊接件及调整支座定位及一期、二期连接件固定,梁高1500mm,翼板厚均为40mm,3个腹板厚均为50mm。埋件主要受力构件材料为Q345B,其他为Q235B。

(3)结构及启闭力计算。门叶、埋件等结构的应力、挠度、稳定性等均按照设计规范进行计算,计算值均在规范规定的容许范围内。主要构件的结构计算结果见表1.4-126。

1)稳定性验算。①整体稳定验算:由于闸门主、次梁均与面板焊接在一起,整体稳定性满足要求;②局部稳定性验算:纵向次梁腹板高厚比31.2,横梁腹板高厚比47.7,小于允许值66.7,局部稳定性满足要求,主纵梁腹板高厚比72.0,超过66.7,设置横梁,且横梁间距小于梁高,因此主纵梁的局部稳定性满足要求。

2)启闭力验算。闸门运行方式为动水启闭,计算闭门力434.4kN,计算启门力4723.6kN,选用主机容量为5000kN/1000kN,工作行程11.0m。

表1.4-126 2号泄洪洞工作闸门主要结构件计算表

(4)设计安全评价。2号泄洪洞弧形工作闸门主要技术参数取值正确,结构布置合理,其强度、刚度及稳定性满足规范要求。选用的液压启闭机容量满足要求。

6.2号泄洪洞工作闸门启闭机

(1)2号泄洪洞工作闸门采用5000kN/1000kN 11.0m摇摆式液压启闭机操作。

1)设计参数见表1.4-127。

表1.4-127 5000kN/1000kN 11.0m液压启闭机主要技术参数

2)布置与结构。液压启闭机由油缸、内置式闸门行程检测装置、缸旁阀组、承压梁、机架、液压泵站、电控设备、液压管道与附件等组成。

本机的油缸、承压梁、机架、蓄能器等安装于234.20m高程的启闭机平台室,液压泵站、电气控制柜安装于274.00m高程泵站平台。

油缸主要由缸筒、活塞杆、活塞、导向套、吊头、自润滑关节轴承、密封圈、支铰座、防尘圈等组成。

内置式闸门行程检测装置包括旋转编码器和红外线光束型位置开关,分别检测油缸的行程和上、下极限位置。

液压泵站有两台恒压变量泵-电机组,液压泵站包括电机、油泵、阀组、蓄能器、油箱及其附件等。

启闭机操作2号泄洪洞工作弧门时,一台恒压变量泵—电机组工作,另一台备用;当一台恒压变量泵—电机组发生故障时,另一台可自动投入使用。液压泵站的阀组分为集中控制功能块和油缸旁阀块。在液压系统中采用气囊式蓄能器进行补泄保压、锁定闸门,满足闸门全开、局部开启的需要。缸旁阀块用于闸门全开或局部开启时安全液压锁定功能。

油缸的缸旁锁定阀块确保闸门在任意位置的锁定,当闸门在开启位置长期停留时,为防止因插装阀内部泄漏引起闸门超量下沉而影响运行,在工作回路中设有闸门下沉自动复位的功能。由于油液泄漏或气温变化引起活塞杆下滑150mm时,工作泵组应能自动投入,使活塞杆回升复位;如果活塞杆未能复位而继续下沉至200mm时,备用泵组应能自动投入,将活塞杆恢复原位;如继续下滑至250mm,在远方集控室和现场均应有声光报警信号。活塞杆下滑的控制值,48h内下滑量不应大于200mm。

系统在油缸下腔设置了蓄能器,当闸门到设定位置时,系统停机,液压锁定装置投入,蓄能器中压力油进入油缸下腔,补偿系统液压油泄漏,防止止水橡皮回弹引起的闸门漏水。

3)液压系统保护控制。

a.液压系统压力保护。系统压力太高、压力过低,电控系统声光报警,停泵检修;压力传感器带4~20m A远传模拟信号,实时监控系统压力;油缸有杆腔工作压力过高、过低,电控系统声光报警,停泵检修;油缸无杆腔工作压力过高,电控系统声光报警,停泵检修。

b.液压系统运行保护。滤油器堵塞报警,油箱液位报警、液压油温度报警、油箱内水分过多报警;电磁阀阀芯位置检测显示,蝶阀位置报警。

c.位置保护说明。油缸运行超上极限位,报警、停机;油缸运行至全开位,启门停;油缸运行至全关位,闭门停;油缸运行超下极限位,报警、停机。

4)设计安全评价。2号泄洪洞弧形工作闸门液压启闭机结构布置和部件选型合理,主要技术参数取值正确,安全保护装置设置齐全,强度、刚度、杆件的稳定性符合设计规范要求。

(2)30kN单轨移动检修吊。检修吊共1台,装设于2号泄洪洞进口工作闸门液压启闭机机房内,用于2号泄洪洞进口工作闸门液压启闭机泵站的检修。检修吊为手持式电控箱地面操作。

1)主要技术参数。

额定起重量:30kN;

起升高度:24m;

起升速度:8m/min;

运行载荷:30kN;

运行速度:20m/min;

运行距离:6m;

轨道型号:I50b;

工作级别:Q2。

2)检修吊的组成与布置。检修吊采用电动葫芦,并且符合《钢丝绳电动葫芦技术条件》(JB/T 9008.2—1999)的要求。

检修吊设置了荷载限制器、上下极限位置限制器等安全保护装置,符合规范及标书要求。

3)主要部件设计。根据工作性质,工作级别定为Q2-轻,符合设计规范和标书推荐的工作级别。

轨道型号定为I50b,通过支架和螺栓装设在液压启闭机机房的梁下。轨道两端设阻进装置,以防电动葫芦从轨道两端滑脱。经计算轨道的强度、刚度、稳定性均满足规范要求。

4)设计安全评价。检修吊选型合理,技术参数取值正确,轨道强度、刚度和稳定性满足设计规范及标书要求。安全保护装置齐全,满足安全使用要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。