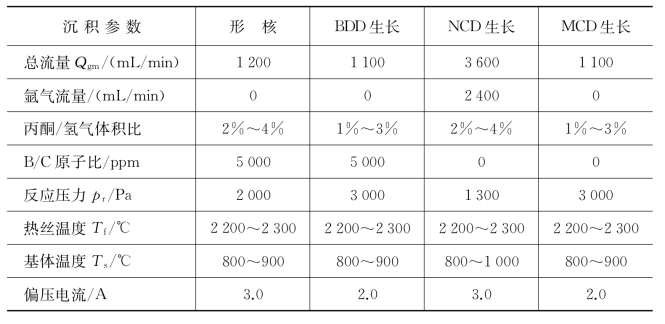

在反应烧结碳化硅陶瓷基体表面沉积金刚石薄膜采用的反应气源主要为丙酮和过量氢气,硼掺杂源为溶解在丙酮溶液中的硼酸三甲酯。用于MCD和BDD(本节研究中的BDD特指硼掺杂微米金刚石薄膜)薄膜沉积的详细参数如表2-8第2、3和5列所示[106108],其中,形核时间为0.5 h,生长时间均为7.5 h。

表2-8 用于各类金刚石薄膜涂层制备的沉积参数

NCD薄膜的制备采用了在反应气体中通入氩气并降低反应压力的工艺条件。反应压力的降低有助于增加气源分子的电离率,并且会造成反应气体分子数的减少,减小电子碰撞各种活性基团的机会,使得在热丝附近分解形成的活性基团在到达基体表面前碰撞复合的概率减小,增加活性基团的自由程,使得到达基体表面的活性基团速度增加,能量增大,对基体表面的撞击作用增强,从而导致金刚石晶粒难以长大,提高基体表面金刚石的二次形核速率。氩气的添加同样可以增加各种含碳基团的能量,同样起到提高基体表面金刚石二次形核速率的作用。用于NCD薄膜沉积的沉积参数如表2-8所示,其中,反应气体流量Qgm为氩气、氢气和碳源载气三路的总流量,形核时间为0.5 h,NCD生长时间为4.5 h。

硼掺杂技术可以有效改善CVD金刚石薄膜内的残余应力状态,提高薄膜和基体之间的附着性能,同时可以起到细化金刚石晶粒、提高金刚石薄膜表面光洁度、降低薄膜硬度以及提高表面可抛光性的作用。但是由于硼成分的存在,BDD薄膜内的金刚石sp3相成分的含量相对减少,金刚石薄膜的纯度有所下降,并且薄膜硬度的降低和表面可抛光性的提高通常意味着BDD薄膜表面耐磨损性能的下降。因此本节将BDD薄膜制备工艺与传统的MCD薄膜制备工艺相结合,开发出了一种新型的BD-UCD薄膜制备工艺。该工艺过程可归结为如下两步:第一,采用改进的动态硼掺杂工艺在基体表面沉积BDD薄膜,该步骤包括硼掺杂碳源氛围下的形核和生长两个阶段;第二,在不改变其他任何沉积参数的基础上,将硼掺杂碳源直接切换为纯碳源,在已沉积的BDD薄膜上继续沉积MCD薄膜,该步骤不包含形核阶段,仅包括纯碳源氛围下的生长阶段。在碳化硅平片基体上采用两步法制备BD-UCD薄膜的工艺参数同样如表2-8所示,其中形核时间为0.5 h,BDD生长时间为3 h,MCD生长时间为4.5 h。(https://www.xing528.com)

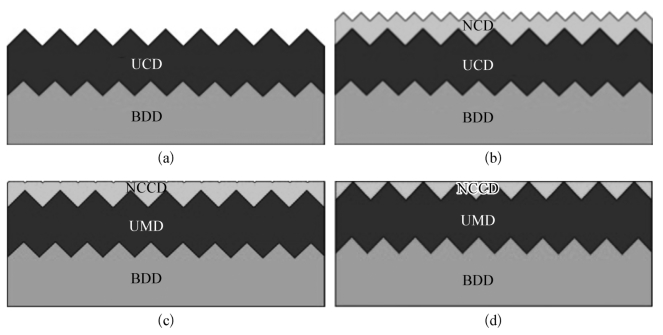

BD-UCD薄膜综合了BDD薄膜附着性能好和MCD薄膜硬度高的优点,但是较高的表面粗糙度和较低的表面可抛光性限制了其在对表面光洁度要求较高的工作表面上的应用。NCD薄膜具有较低的表面粗糙度和较好的表面可抛光性,可以比较容易抛光到应用所需的表面光洁度,但是NCD薄膜附着性能较差,硬度较低。因此在BD-UCD薄膜基础上,继续沉积较薄的NCD薄膜,可制备BD-UMNCCD薄膜,通过短时抛光即可获得较高的表面光洁度,并且由于表层NCD薄膜较薄及中间层MCD薄膜的作用,该复合薄膜还具有较高的表面硬度,尤其是在持续应用过程中,表层NCD薄膜层的逐渐磨损会使该复合薄膜逐渐体现出更高的表面硬度,其制备、抛光和应用过程原理如图2-16所示,制备工艺参数如表2-8所示,整个沉积过程是在真空反应腔内连续不间断完成的,其中,形核时间为0.5 h,BDD生长时间为3 h,MCD生长时间为4.5 h,NCD生长时间为0.5 h。

图2-16 BD-UM-NCCD薄膜的制备、抛光和应用过程原理

(a)BD-UCD薄膜;(b)沉积表层NCD金刚石薄膜;(c)BD-UM-NCCD薄膜初始抛光;(d)BD-UM-NCCD薄膜持续抛光或应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。