在传统金属拉拔行业中,模具几何参数的确定往往依赖工程人员的经验,而且由于传统的硬质合金模具磨损速度比较快,在使用过程中往往需要反复抛光,几何参数难以保持一致,因此拉丝模具几何参数的设计未能得到足够的重视,难以保证线材拉拔生产所使用的模具是最优的几何参数。金刚石薄膜涂层拉丝模具在使用过程中涂层的磨损量非常小,可以认为几何参数没有发生改变,而且金刚石薄膜涂层一旦被涂覆在模具表面,将其去除进行修模、重新涂覆的成本很高,因此在制造金刚石薄膜涂层拉丝模具之前,需要对其几何参数进行充分的设计,以提高拉拔生产的效率。

金刚石薄膜涂层拉丝模具需要设计的几何参数主要包括压缩区工作半角α、过渡圆弧R和定径区长度L。在实际生产当中,如何正确地选择金刚石薄膜涂层拉丝模具几何参数对于线材的产品质量和生产效率、减小残余应力以及延长模具工作寿命具有十分重要的作用。因此,有必要研究金刚石薄膜涂层拉丝模具的几何参数对金属线材的拉拔过程的影响规律,并对其进行优化设计,以提高线材产品的质量和拉拔过程的生产效率。

1)设计变量的选择和优化目标的确定

为了获得最优的线材拉拔模具的几何参数,以图5-6所示的线材拉拔模具的压缩区半角α、压缩区与定径区的过渡圆弧R以及定径区长度L作为设计变量。结合实际生产经验,各个变量的具体取值范围见表5-4。

表5-4 设计变量及取值范围

首先,本节以拉拔过程中的线材表面的轴向应力作为第一个优化目标,以保证线材表面不会产生横向的裂纹。线材表面的径向和环向应力的数值远小于轴向应力,因此不作为优化目标来考虑。

作为本节所选取的第二个优化目标,模具上的von-Mises等效应力是线材拉拔模具设计当中需要考虑的重要参数。通常,较大的von-Mises等效应力会导致模具的磨损加剧,造成模具寿命减短。因此,为了延长模具寿命的角度,模具的von-Mises等效应力应该越小越好。

在线材拉拔生产过程当中,过大的拉拔力会导致“断丝”现象的产生,严重影响生产效率,浪费原材料。此外为了节约能源,拉拔力也应该越小越好。因此,线材拉拔生产中的拉拔力是本节所选取的第三个优化目标。

2)Box-Behnken试验设计

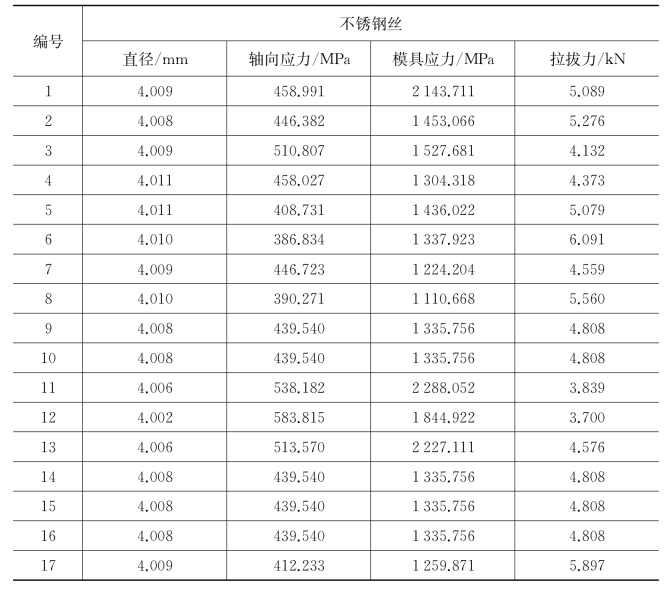

Box-Behnken实验设计是一种基于三水平的二阶实验设计方法,是响应面法常用的实验设计方法之一。本节基于Box-Behnken实验设计方法,针对所选的三个设计变量进行搭配组合,共得到17组实验方案,如表5-5所示。对于得到的每一组实验方案,重新构建几何模型,利用有限元软件ANSYS Workbench进行数值计算,得到相应的产品直径D、线材轴向应力S1、模具von-Mises等效应力S2及拉拔力F,模拟结果如表5-6至表5-9所示。从表中的结果可以看出,在金属线材拉拔生产中,产品的直径十分稳定,可以不作为优化设计时需要考察的目标。

表5-5 根据Box-Behnken中心组合设计确定实验点

表5-6 铜丝拉拔有限元仿真结果

(续表)

表5-7 铝丝拉拔有限元仿真结果

(续表)

表5-8 低碳钢丝拉拔有限元仿真结果

表5-9 不锈钢钢丝拉拔有限元仿真结果

3)响应面模型拟合

将多因子试验中的因素与试验结果(响应值)的关系用多项式近似,把因子与试验结果的关系函数化,依次可对函数进行曲面分析,定量地分析各因素及其交互作用对响应值的影响。本节选择二阶响应曲面模型来预测不同设计变量组合下的响应值,其表达式为

![]()

式中,xi为设计变量;ε为残余误差;β0、βi、βii、βpi均为待定系数。

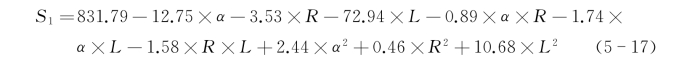

根据表5-6中的数据,以铜丝拉拔为例,利用最小二乘法拟合响应面,得到线材轴向应力S1、模具von-Mises等效应力S2及拉拔力F与拉拔模具各设计变量的响应模型如下:

以上三个响应面模型可以用来预测不同的设计变量下的线材轴向应力S1、模具von-Mises等效应力S2及拉拔力F。如图5-17(a)、(b)和(c)所示分别是不同响应的通过响应面模型的预测值和有限元模拟的实际值的对比,可以看出,预测值和模拟结果基本一致,说明回归模型的预测结果较为准确。

图5-17 预测值和实际值的对比(https://www.xing528.com)

(a)线材轴向应力;(b)模具等效应力;(c)拉拔力

4)方差分析

为了进一步定量地分析各个设计变量对模拟结果的影响以及评价实验结果的可靠性及数学模型的可信度,需要对模拟的结果进行方差分析。如表5-10所示为铜丝轴向应力的方差分析结果,当P值小于0.05时说明回归模型对响应值的影响极为显著。模型的校正系数为0.965 2,说明模型能够解释96.52%的响应值变化,仅有6.69%的变异不能通过此模型来解释。相关系数为0.984 8,说明模型的拟合程度良好,误差较小。模型的信噪比为21.807,大于4,说明模型具有足够的分辨能力。从表5-10中可以看到,其中A、B、C、AB、BC、A2、B2和C2是铜丝轴向应力响应模型的显著项。如表5-11所示为模具应力响应模型的方差分析结果,由表可知,模型的拟合程度良好,误差较小。模型中,A、B、AB和B2是关于模具应力响应模型的显著项,而其余项对模具应力的影响是非显著的。如表5-12所示为拉拔力响应模型的方差分析结果。由表可知,模型的拟合程度良好,误差较小。模型中,A、B、C、AB、BC和A2是关于拉拔力响应模型的显著项,而其余项对模具应力的影响是非显著的。

表5-10 铜丝轴向应力的方差分析

表5-11 模具von-Mises应力的方差分析

(续表)

表5-12 铜丝拉拔拉拔力的方差分析

5)响应面分析

为了更加直观地体现设计变量和优化目标之间的关系,本节借助二阶响应曲面研究了模具几何参数对优化目标的影响。

图5-18(a)和(b)给出了当L=4 mm时,R、α对线材轴向应力交互作用的响应面及等高线图。由图中可知,随之压缩区半角α的减小、过渡圆弧R的增大,线材的轴向应力逐渐减小。当过渡圆弧比较大时,轴向应力随压缩区半角变化的幅度比较小。图5-18(c)和(d)给出了当α=7°时,R、L对线材轴向应力交互作用的响应面及等高线图。由图中可知,当过渡圆弧比较大时,轴向应力随定径区长度增大而减小;当过渡圆弧比较小时,轴向应力随定径区长度的变化存在极小值。

图5-18 不同设计变量对线材轴向应力的影响

(a)R和α的交互作用响应面;(b)R和α的交互作用等高线;(c)R和L的交互作用响应面;(d)R和L的交互作用等高线

图5-19给出了当L=4 mm时,R、α对模具应力交互作用的响应面及等高线图。由图中可知,随着压缩区半角的增大、过渡圆弧的增大,模具应力随之减小。当过渡圆弧较大时,模具应力随压缩区半角变化的幅度比较小。

图5-19 不同设计变量对模具应力的影响

(a)α和R的交互作用响应面;(b)α和R交互作用等高线

图5-20(a)和(b)给出了当L=4 mm时,R、α对拉拔力交互作用的响应面和等高线图,随压缩区半角增大和过渡圆弧减小,拉拔力减小。图5-20(c)和(d)给出了α=7°时,R、L对拉拔力交互作用的响应面和等高线图,随着定径区长度减小和过渡圆弧减小,拉拔力减小。当定径区长度比较小时,拉拔力随过渡圆弧变化的幅度较小。

6)多目标优化

为了保证线材产品的质量,提高模具寿命,减小拉拔力,本节以线材轴向应力、模具应力和拉拔力的综合影响最小为优化目标,使用满意度函数法将多目标优化问题转化为单一目标优化问题,对拉丝模具的几何参数进行优化。整个优化问题可以通过以下数学模型进行描述:

Find:α,R,L

Minimize:f[S1(α,R,L),S2(α,R,L),F(α,R,L)]

Within ranges:4°≤α≤10°,2 mm≤R≤20 mm,2 mm≤L≤6 mm

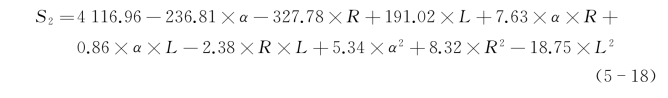

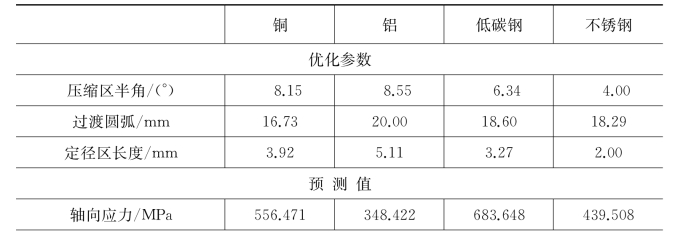

采用前几节所建立的各个优化目标同设计变量之间的响应模型,得到最优的铜丝金刚石薄膜涂层拉丝模具的几何参数。用同样的方法可获得最优的铝丝、低碳钢丝及不锈钢丝的金刚石薄膜涂层拉丝模具的几何参数。对得到的优化参数进行进一步的有限元模拟分析,优化参数和模拟结果如表5-13所示。结果表明采用满意度函数法对金刚石薄膜涂层拉丝模具多目标优化问题进行优化得到的结果比较可靠。

图5-20 不同设计变量对拉拔力的影响

(a)α和R交互作用响应面;(b)α和R交互作用等高线;(c)R和L交互作用响应面;(d)R和L交互作用等高线

表5-13 优化参数、预测值及有限元模拟结果

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。