在石化行业的一些加氢设备和核容器及尿素设备中,内壁往往要求堆焊奥氏体型不锈钢。对于大面积堆焊而言,焊条电弧焊和丝极自动堆焊不但效率低,堆焊层内部和表面质量差,而且在堆焊层与基层母材结合处往往易产生缺陷,因此带极自动堆焊技术应运而生,被广泛地用于容器内壁大面积堆焊之中。

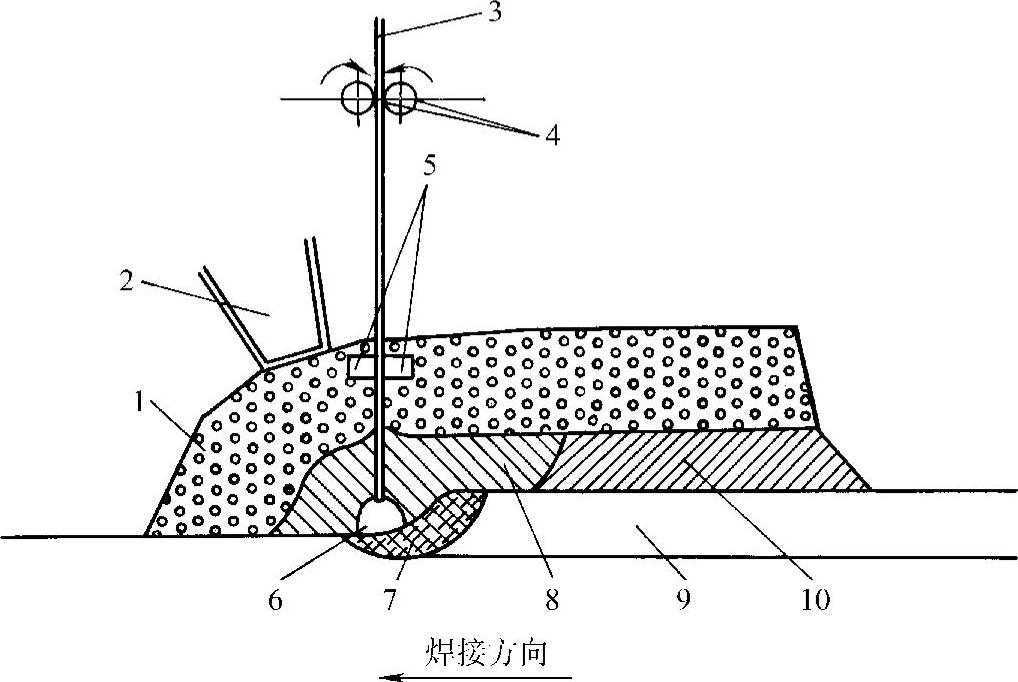

带极埋弧堆焊主要利用流过带极的电流与母材之间产生的电弧熔化带极、焊剂和母材,在母材表面形成堆焊层的一种焊接方法。带极堆焊的原理见图7-90,带极埋弧堆焊的应用见图7-91。电弧被覆盖其上的焊剂保护,焊剂覆盖着熔化的焊缝金属及近缝区的母材,并保护熔化的焊缝金属免受大气污染。带极埋弧堆焊的稀释率要比普通的MIG/MAG焊、丝极埋弧焊、焊条电弧焊小,并且焊缝表面光滑平整,熔敷效率高。

1.电源种类及极性 为了得到稳定的带极埋弧堆焊过程,应该选用平特性的直流焊接电源,匹配等速的送丝机构。采用平特性电源,当网路电压波动时电源的电弧电压变化较下降特性小。送带速度波动时,平特性电源的电弧电压变化很小而电流变化较大,致使焊接过程自调节性能好,电弧电压稳定。

图7-90 带极堆焊的原理

1—焊剂 2—焊剂斗 3—焊带 4—驱动轮 5—导电块 6—电弧 7—液态熔敷金属 8—液态渣 9—熔敷金属 10—焊渣

图7-91 带极埋弧堆焊的应用

带极埋弧堆焊,一般采用直流反极性接法(焊带接正)。直流正接时熔深更浅,熔敷效率更高,焊缝更厚,但容易在焊道搭接处产生缺陷。

带极堆焊的电源必须要有足够大的容量,电源的容量应根据焊带的规格来选择。对于60mm×0.5mm的焊带来说,至少应选择负载率为100%,容量为1000A以上的电源。

2.机头 带极堆焊用机头(焊头)既要保证焊带按给定的速度均匀、稳定、准确地送到指定的位置,又要保证焊接电流在整个焊带宽度上均匀的分布。由于在焊接过程中机头要承受熔池长时间的高温辐射,为防止焊头过热,机头应具有良好的散热和冷却的功能。

3.焊剂与焊带 带极堆焊用焊剂主要考虑焊接过程的稳定性、焊道的外观形状及润湿性、脱渣性、熔深的均匀性、焊缝的质量等几方面的因素。带极埋弧堆焊一般采用中性烧结焊剂,但对于特殊应用来说也可以采用合金焊剂。

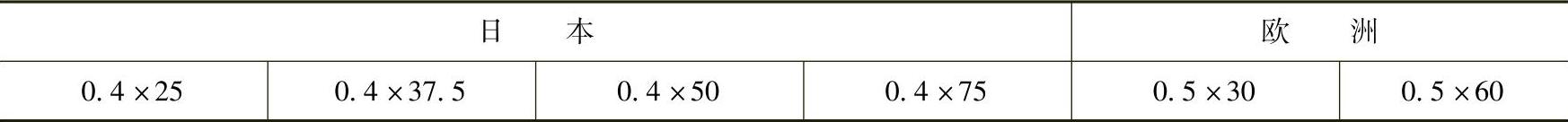

目前,在工业生产中已得到广泛应用的带极有低碳钢带极、中碳和高碳钢带极、铬和铬镍耐蚀钢带极、镍及镍基合金带极、铜及青铜带极等。应用时应根据产品的使用要求来选择焊带。带极埋弧堆焊常用焊带的规格见表7-6。

表7-6 带极埋弧堆焊常用焊带的规格 (单位:mm×mm)

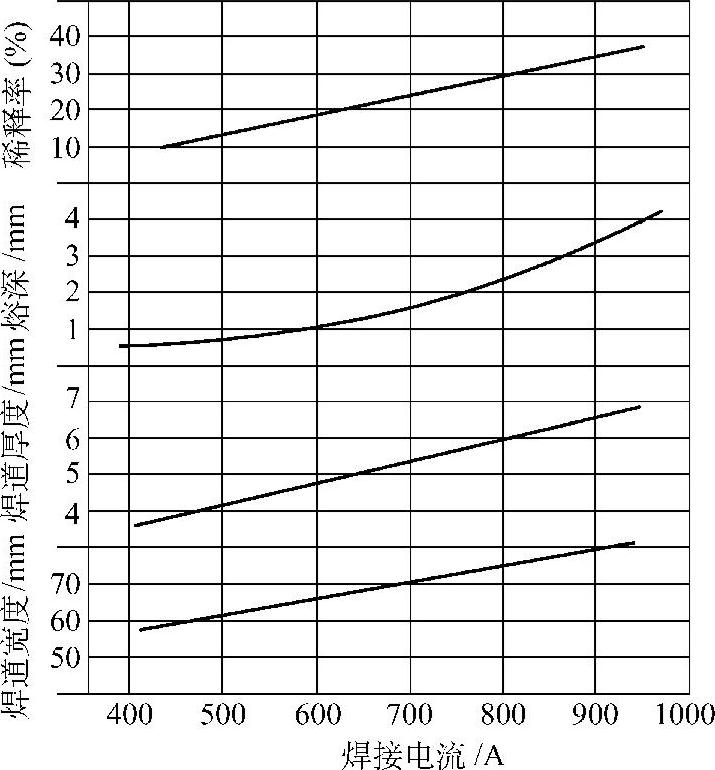

4.焊接参数 在带极堆焊过程中,堆焊参数对堆焊层表面质量和性能影响很大。正确地选择焊接参数,是获得优质堆焊层的重要前提。因此,必须掌握各种焊接参数与熔深、稀释率、焊道厚度、焊道宽度之间的变化关系。熔深和稀释率直接影响到堆焊层的化学成分,使熔合线和热影响区的组织性能发生变化。

(1)焊接电流 焊接电流对堆焊层的质量和成形影响较大。焊接电流过小,则会导致焊道过窄,边缘不均匀,还可能出现未焊透,电弧燃烧也不稳定,甚至出现熄弧、短路、焊带顶出导电块等现象。如焊接电流过大,则焊道形状亦会恶化。在较大的焊接电流和较高的堆焊速度下,熔渣会流到带极前面,而影响焊道的成形。

带极尺寸不同,带极埋弧堆焊所选用的焊接电流也不同。实际生产中电流密度(单位面积的焊带通过的电流强度)比电流本身更重要。带极埋弧堆焊的典型电流密度在20~25A/mm2之间。

不同尺寸焊带的典型焊接电流如图7-92所示。焊接电流对焊缝尺寸和稀释率(速度恒定)的影响见图7-93。

图7-92 不同尺寸焊带的典型焊接电流

图7-93 焊接电流对焊缝尺寸和稀释率的影响

(2)电弧电压 带极堆焊时,电弧电压对堆焊层的质量,特别是堆焊焊缝的表面形状和光滑程度有较大的影响,但对带极的熔化率和母材的熔透深度影响较小。最合适的电弧电压取决于带极的材料和焊剂的类型。对于耐蚀合金的堆焊,电弧电压可在26~32V范围内选定,对于耐磨合金堆焊,适用的电弧电压范围为32~35V。对于碳钢的堆焊,合适的电弧电压范围为28~31V。最优的电弧电压与许多因素有关,如焊剂、焊接位置、焊接电流等。带极埋弧堆焊最佳的电弧电压应为25~30V。(https://www.xing528.com)

过高的电弧电压会引起咬边,在小直径圆柱体焊件表面堆焊时,则会导致熔池金属的流失。过低的电弧电压则难以引弧,且电弧燃烧不稳定,焊缝宽度变窄。

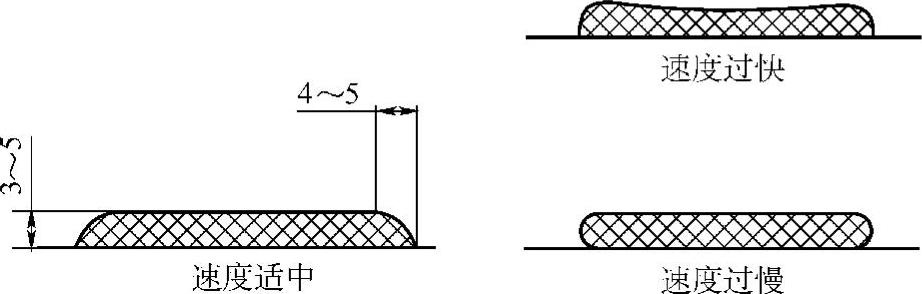

(3)焊接速度 带极堆焊速度对焊缝的形状亦有一定的影响。它取决于带极的规格,带极材料的种类,焊剂的类型和焊件结构形状等。堆焊速度选择恰当,可以达到必需的母材熔透深度和较高的堆焊效率。堆焊速度应与所选定的焊接电流和电弧电压相匹配。

焊接速度太快,焊缝的中间部位趋向于变凹。同样,如果焊接速度太慢,将促使熔透深度减小,堆焊金属层厚度增加,焊缝表面变得粗糙且不均匀,并可能会引起飞边,焊接下一道焊缝时,可能产生焊接缺陷。焊接速度对焊缝形状的影响如图7-94所示。在焊接操作过程中,应随时测量焊缝高度,调整焊缝的高度在4~5mm范围内。

图7-94 焊接速度对焊缝形状的影响

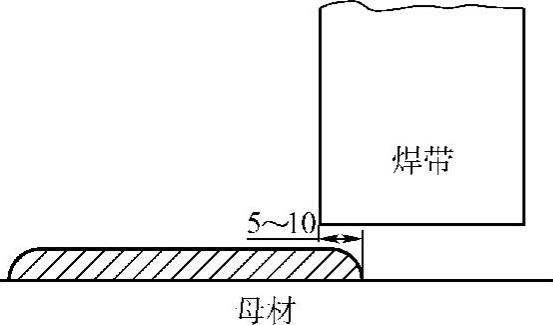

(4)焊缝的搭接 为了使两焊道间平滑过渡,得到平滑的焊缝,焊缝的搭接必须严格控制。搭接量是指焊带边缘到前一个焊缝边缘的重叠距离。搭接由熔敷金属类型和焊缝厚度决定。通常搭接范围在5~10mm之间,如图7-95所示。

(5)焊剂覆盖高度 焊剂的覆盖高度一般比焊带伸出长度小5mm。当焊剂过浅时将会产生电弧不稳,飞溅大,同时也更容易产生缺陷。当焊剂过厚时,压在熔敷金属上的焊剂过重而留下痕迹。焊缝边缘不能形成较好的圆滑过渡,而且熔池内的气体不易排出,容易产生缺陷。

焊剂的覆盖深度通常为25~30mm。

图7-95 带极堆焊焊缝间的搭接

(6)焊带伸出长度 焊带伸出长度决定着焊带的电阻热。伸出长度增加,电阻热增加,熔敷率增加,稀释率减少。通常焊带的伸出长度为30~40mm。

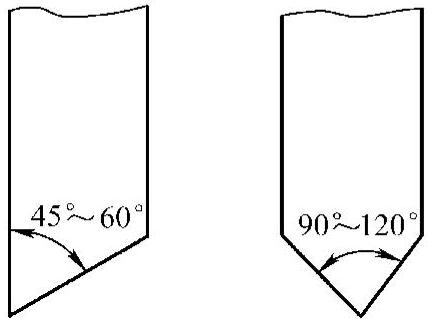

为了便于引弧,焊带的引弧端应剪成45°~60°或90°~120°的角度,如图7-96所示。

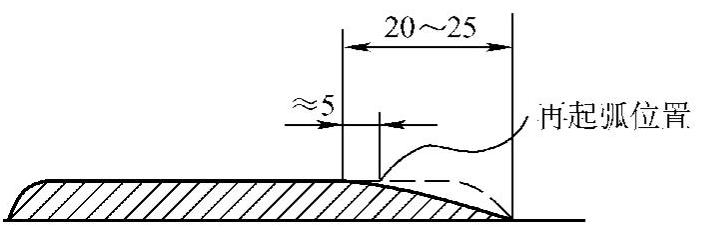

(7)焊缝的接头方法 由于某些情况而必须进行焊缝的接头时,用砂轮把收弧处20~25mm的范围打磨平滑,再重新开始施焊,如图7-97所示。

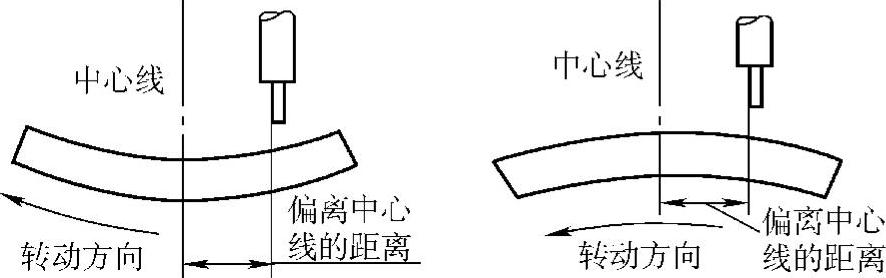

(8)机头的位置 堆焊时注意控制好机头与焊件的相对位置。对于圆筒形焊件内、外壁堆焊时,机头与焊件间的相对位置见图7-98,偏离中心的距离取决于圆筒的直径,直径越大,偏离中心的距离越大。通常情况下偏离中心的距离为17~60mm。

图7-96 焊带引弧端形状

图7-97 焊缝接头的方法

图7-98 圆筒焊件堆焊时机头的位置

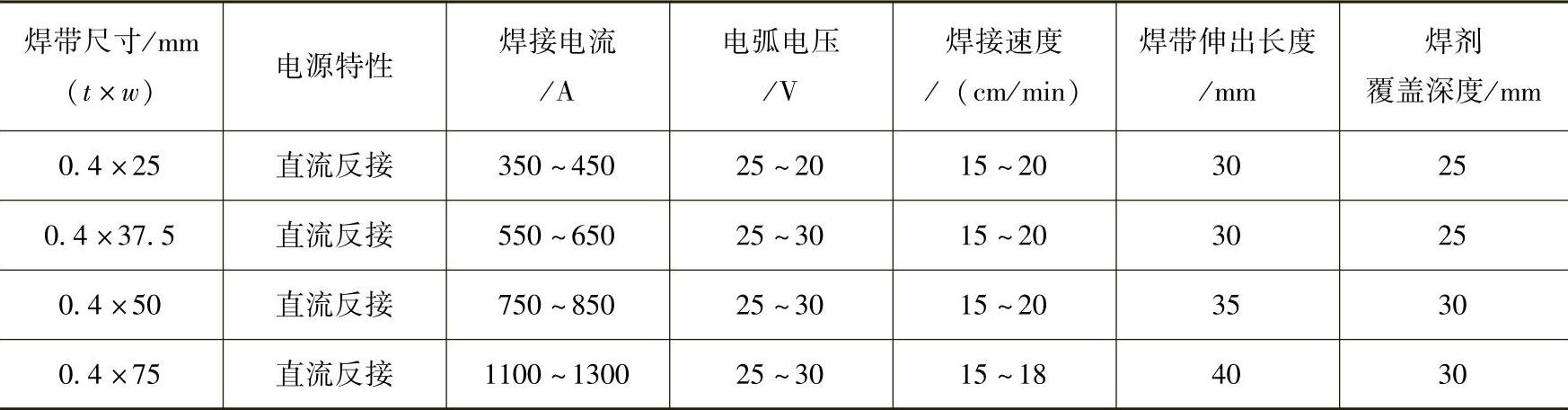

(9)埋弧带极堆焊典型的焊接参数 埋弧带极堆焊典型的焊接参数见表7-7。

表7-7 埋弧带极堆焊典型的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。