(一)摩擦焊的分类

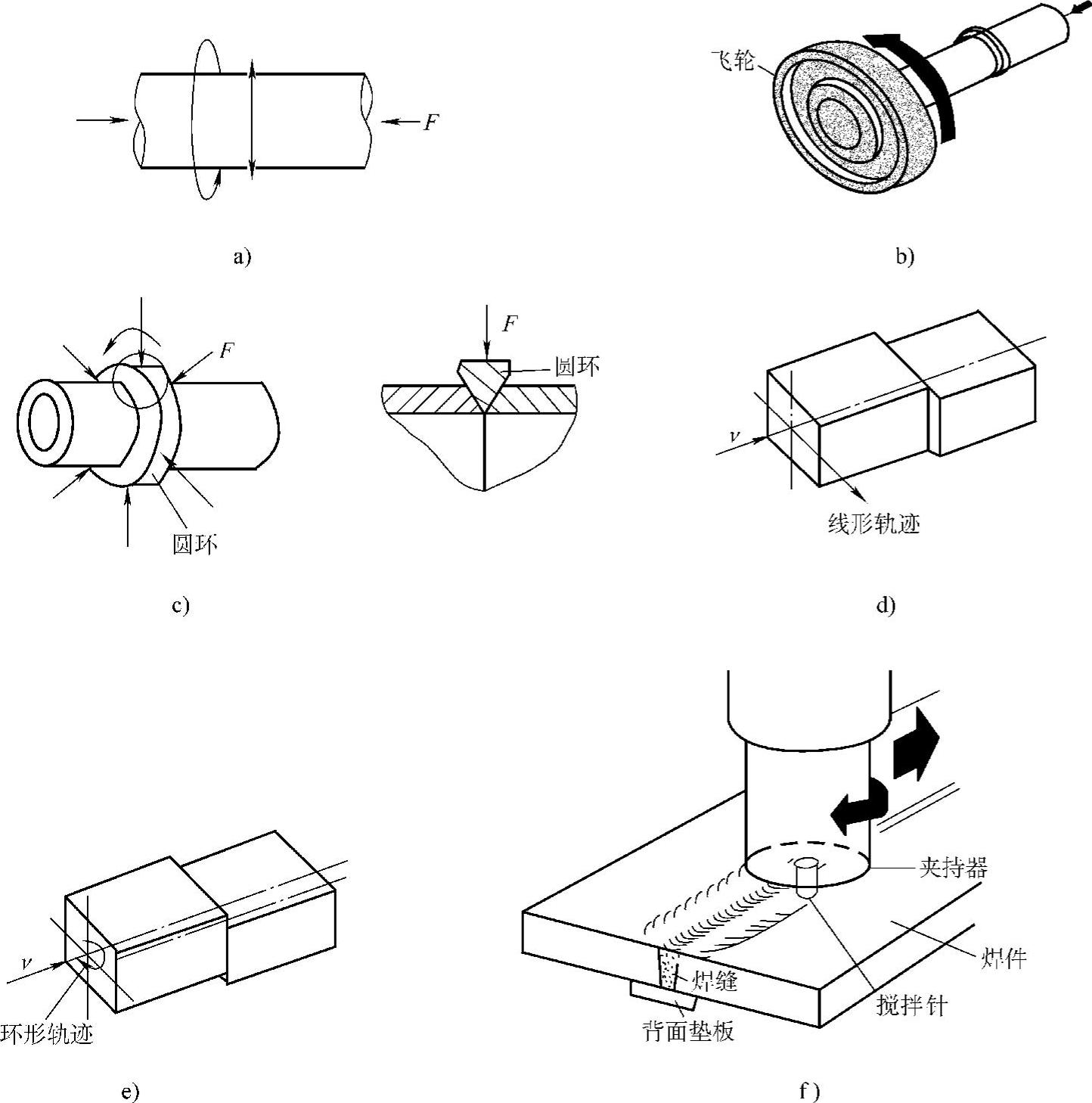

根据摩擦时焊件相对运动形式进行分类,摩擦焊分为旋转式摩擦焊、轨道式摩擦焊和搅拌摩擦焊。

1.旋转式摩擦焊 旋转式摩擦焊的特点是至少有一个焊件(或圆环)在焊接过程中绕着垂直于接合面的对称轴旋转。这类摩擦焊主要用于圆形截面焊件的焊接(通过相位控制也可用于非圆形截面焊件的焊接),是目前应用最广、形式也最多的一种摩擦焊。

根据焊件旋转特点,旋转式摩擦焊又可分为连续驱动摩擦焊、惯性摩擦焊、混合型旋转摩擦焊、相位控制摩擦焊和径向摩擦焊。

(1)连续驱动摩擦焊 连续驱动摩擦焊是目前最常用的一种摩擦焊。其特点是被转动的焊件与主轴夹头直接相连,将不转动的焊件置于装在液压尾座托板上的夹头上。施焊时,推进尾座托板,使焊件在恒定或递增压力下相接触。旋转主轴使焊件摩擦加热至施焊温度时,主轴停止转动,顶锻开始,完成焊接。连续驱动摩擦焊在摩擦加热过程中,焊件一直在转动装置的连续驱动作用下旋转,直至顶锻开始前,停止驱动旋转,如图7-119a所示。

(2)惯性摩擦焊 惯性摩擦焊的原理与连续驱动摩擦焊相类似,只是被转动的焊件不直接与主轴相连,而是中间借助于飞轮与主轴相连。焊接开始时,首先将飞轮和焊件的旋转端加速到一定的转速,然后飞轮与主电动机脱开,同时,焊件的移动端向前移动,焊件接触后,开始摩擦加热。在摩擦加热过程中,飞轮受摩擦力矩的制动作用,转速逐渐降低,当转速为零时,焊接过程结束。惯性摩擦焊是利用惯性储能方法(例如飞轮)积聚能量用于接头加热,如图7-119b所示,自由旋转飞轮的动能,提供焊件所需全部热量。

(3)混合型旋转摩擦焊 混合型旋转摩擦焊是连续驱动摩擦焊和惯性摩擦焊的结合。这类焊机的特点是断开驱动源之后,可以施加和不施加自动力。

(4)相位控制摩擦焊 相位控制摩擦焊是在摩擦加热过程中,通过机械同步或同步驱动系统,进行焊件焊后的相位控制,使焊件焊后棱边对齐、方向对正或相位满足要求。用于六角钢、八角钢等相对位置有要求焊件的焊接。

(5)径向摩擦焊 上述的四种旋转式摩擦焊,在焊接过程中都是轴向加压,而径向摩擦焊为径向加压。它是将被焊两管件端部开坡口,并相互对好与夹牢,然后在接头坡口中放入一个具有与管件相似化学成分的整体圆环,该圆环有内锥面,焊前应使内锥面与坡口底部首先接触。焊接时,焊件静止,圆环高速旋转并向两管端加径向摩擦压力。当摩擦加热结束,停止圆环转动,并向圆环施加顶锻压力而与两管端焊牢,见图7-119c。

2.轨道式摩擦焊 轨道式摩擦焊的特点是,使焊件接合面上的每一点都相对于另一焊件的接合面上作同样大小轨迹的运动。运动的轨迹可以是线形,也可以是非线形的轨道运动。在焊接过程中,一侧焊件在轨道式机构作用下,相对于另一侧被夹紧的焊件表面作相对运动,并在轴向施加压力,随着摩擦运动的进行,摩擦表面被清理并产生摩擦热,摩擦表面的金属逐渐达到黏塑性状态并产生变形,而后停止运动并施加顶锻力,完成焊接。

轨道式摩擦焊打破了传统的旋转式摩擦焊只限于焊接圆柱截面焊件的局限性,它可以焊接方形、圆形、多边形截面的焊件。

根据不同的运动轨迹,轨道式摩擦焊又可分为线形摩擦焊和(非线形)轨迹摩擦焊。分别如图7-119d、e所示。

3.搅拌摩擦焊(英文简称FSW) 搅拌摩擦焊是1991年发明的一种固相连接新技术,被认为是从基础研究到实际应用的重大科技成就。搅拌摩擦焊最初用于铝合金焊接,随着研究的不断深入,搅拌摩擦焊在镁、钛及其合金等有色金属,以及异种材料的焊接方面也得到广泛的应用。图7-119f是搅拌摩擦焊示意图。搅拌摩擦焊焊接时,焊件固定,焊接主要由搅拌头完成。搅拌头由搅拌针、夹持器和圆柱体组成。焊接开始时,搅拌头高速旋转,搅拌针迅速钻入被焊板的接缝,与搅拌针接触的金属摩擦生热,形成了很薄的热塑性层。当搅拌针钻入焊件表面以下时,有部分金属被挤出表面,由于正面轴肩和背面垫板的密封作用,一方面,轴肩与被焊板表面摩擦,产生辅助热,另一方面,搅拌头和焊件相对运动时,在搅拌头前面不断形成的热塑性金属转移到搅拌头后面,填满后面的空腔。在整个焊接过程中,空腔的产生与填满连续进行,焊缝区金属经历着被挤压、摩擦生热、塑性变形、转移、扩散以及再结晶等过程。

图7-119 几种类型摩擦焊示意图(https://www.xing528.com)

a)连续驱动摩擦焊 b)惯性摩擦焊 c)径向摩擦焊 d)线形摩擦焊 e)轨迹摩擦焊 f)搅拌摩擦焊

(二)摩擦焊的特点

1.摩擦焊优点

1)焊接时不需要填充金属。

2)焊接过程中不需要焊剂和保护气体。

3)工作场地卫生,没有火花、弧光及有害气体,没有环境污染。

4)焊接生产效率高,焊接质量好、稳定。

5)焊机功率小、省电,功率因数大,电网负荷平衡,加工费用低,焊前准备简单,焊后无需清理。

6)设备容易实现机械化、自动化,操作技术简单易学。

7)焊接热影响区窄,适于焊接异种金属,尤其是适合于力学性能和物理性能差别较大的异种钢和异种合金的焊接。

2.摩擦焊的缺点与局限性

1)对非圆形截面焊接较困难,所需设备复杂;对盘状薄零件和薄壁管件,由于不易夹固,施焊也很困难。

2)焊机的一次性投资较大,大批量生产时才能降低生产成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。