射线检验是利用射线透照焊接接头检查内部缺欠的无损检测法。它可检验金属材料的内部缺欠(如焊缝中的气孔、夹渣、裂纹等);也可检查非金属材料的内部情况(如医院透视内脏、骨骼拍片等);还可用于海关、机场和车站的安全检查。目前射线检测已广泛应用于工业、医疗和安全检查等领域。射线检测具有直观性强、准确度高和可靠性好的独特优点,且得到的射线底片既可用于缺欠分析,又可作为质量凭证存档。射线检测按其所使用的射线源种类不同,分为X射线或γ射线检验。γ射线的波长较X射线短,能量高,但成像质量比相同穿透力的X射线低。因此有些产品的无损检测规定,尽量避免使用γ射线。

射线检测法在锅炉、压力容器的制造检验中得到了广泛的应用,它适宜的检测对象是各种熔焊方法(电弧焊、气体保护焊、电渣焊、气焊)的对接接头。也适宜检测铸钢件,特殊情况下也可用于检测角焊缝或其他一些特殊结构试件。它一般不适宜钢板、钢管、锻件的检测,也较少用于钎焊、摩擦焊等焊接方法接头的检测。

(一)原理

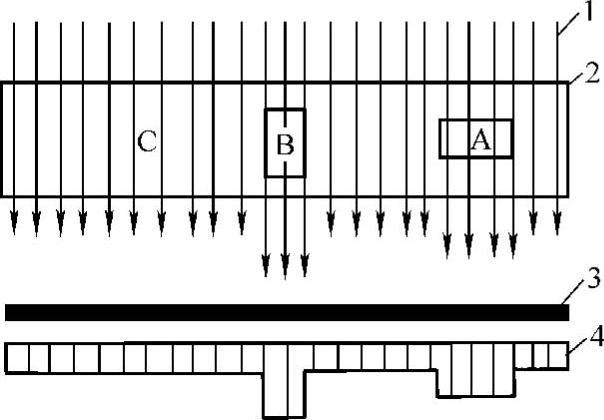

射线在穿透物质过程中会与物质发生相互作用,因吸收和散射而使其强度减弱。平行射线束穿过焊件时,由于缺欠内部介质(空气、非金属夹渣等)对射线的吸收能力比金属对射线的吸收能力要低得多,因而透过缺欠部位(图12-12中A、B)的射线强度高于周围完好部位(如C处)。在感光胶片上,有缺欠部位将接受较强的射线曝光,经暗室处理后在底片上将变得较黑(图中A、B处黑度比C大)。因此,焊件中的缺欠通过射线检测后,就会在底片上产生黑色缺欠影像。这种缺欠影像的大小实际上就是在焊件中缺欠在投影面上的大小。

值得注意的是,缺欠在底片上的显示与缺欠和射线之间相对位置有关。由图12-12可知,缺欠沿射线方向尺寸越大,在底片上缺欠影像黑度就越大,如B处黑度比A处大。因此,像裂纹类的缺欠,如果其长度方向与射线平行则容易发现,如果垂直则不易发现,甚至不能显示出来。

图12-12 射线检验法原理

1—X射线 2—焊件 3—胶片 4—底片黑度变化

(二)射线实时成像检验

射线实时成像是一种在射线透照的同时即可观察到所产生的图像的检验方法。这种方法的主要过程是利用小焦点或微焦点的X射线源透照焊件,再利用一定的器件将X射线图像转换为可见光图像,通过电视摄像机摄像后,将图像或直接显示或通过计算机处理后显示在监视屏上通过观察监视屏来评定焊件内部质量。该检验方法具有快速、高效、动态、多方位在线检测、劳动条件好等优点,是工业射线检测很有发展前途的一种新技术。为提高生产效率,电站锅炉受热面管子焊接生产线上已经大量采用了工业电视进行实时监控。

(三)射线源及影像质量

射线源的主要参数是射线的能量与射线源尺寸。射线源尺寸越小缺欠影像越清晰。射线源选择时,在能够达到穿透焊件使胶片感光的前提下,应当选择能量较低的射线以提高缺欠影像的反差。

为了评定射线检测技术对缺欠影像质量的影响,习惯上在焊件的表面放置一个钢丝或钻孔形的像质计随焊件一起透照,因此它的影像也出现在底片上。通常把眼睛可识别的最小钢丝直径或孔径的影像用来衡量射线检测技术与底片处理过程的质量,简称像质指数或像质计灵敏度。底片上影像的质量与射线检测技术与器材有关,按照采用的射线源种类及其能量的高低、胶片类型、增感方式、底片黑度、射线源尺寸和射线源与胶片距离等参数,可以把射线检测技术划分为若干个级别。例如JB/T 4730.2—2005《承压设备无损检测第2部分:射线检测》标准中就把射线透照技术划分为三级:A级——低灵敏度技术;AB级——中灵敏度技术;B级——高灵敏度技术,射线检测技术等级选择应符合制造、安装、在用等有关标准及设计图样规定。承压设备对接焊接接头的制造、安装、在用时的射线检测,一般应采用AB级射线检测技术进行检测。对重要设备、结构、特殊材料和特殊焊接工艺制作的对接焊接接头,可采用B级技术进行检测。

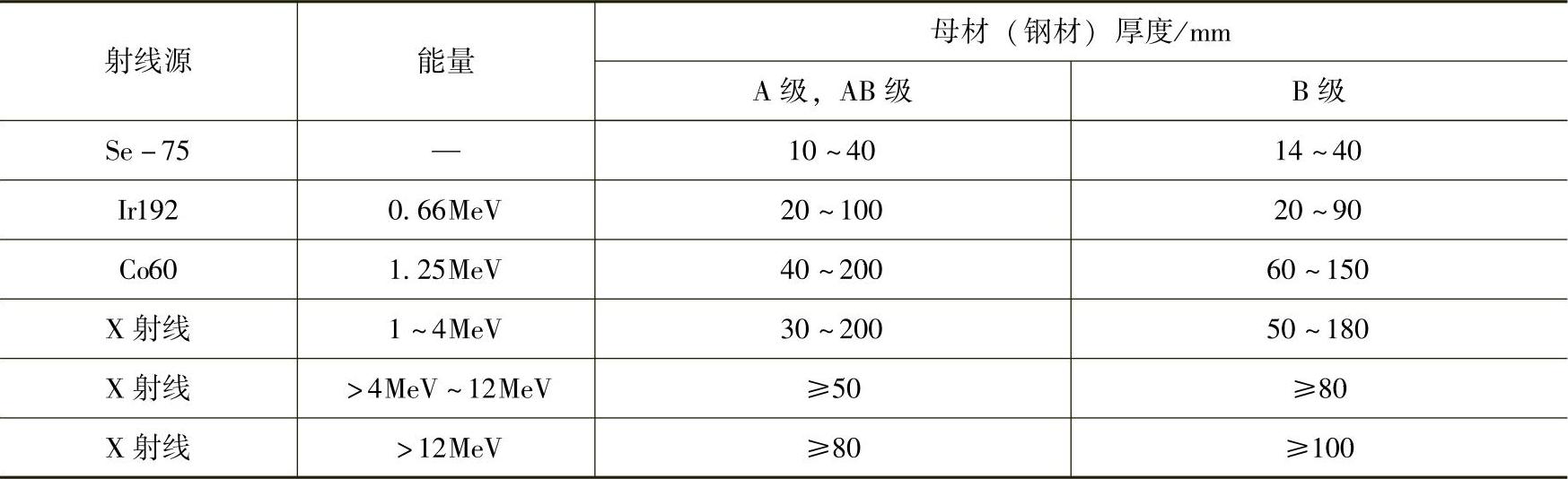

常见射线源可穿透钢材的厚度见表12-7。

表12-7 常见射线源可穿透钢材的厚度

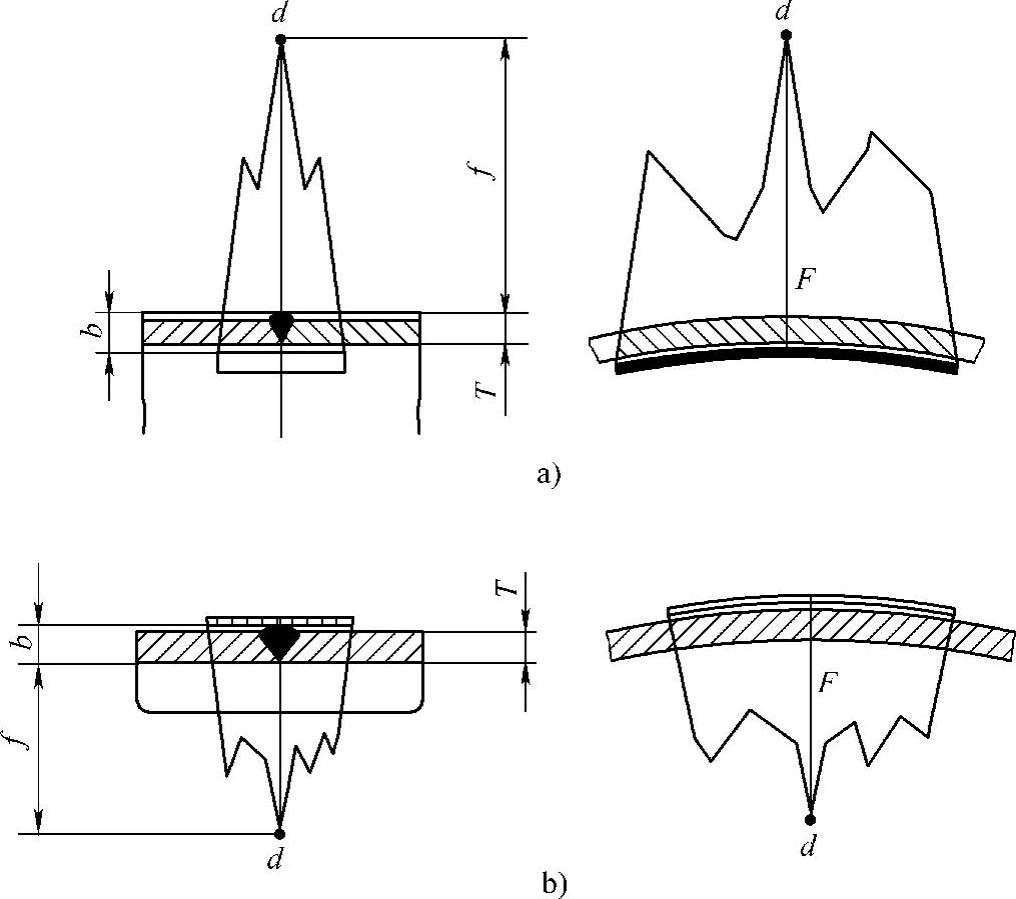

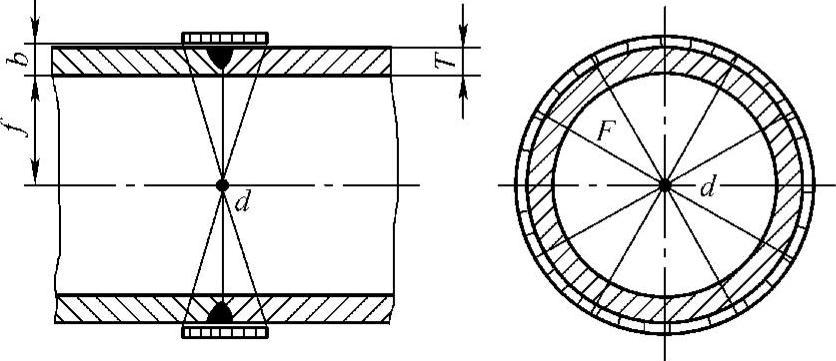

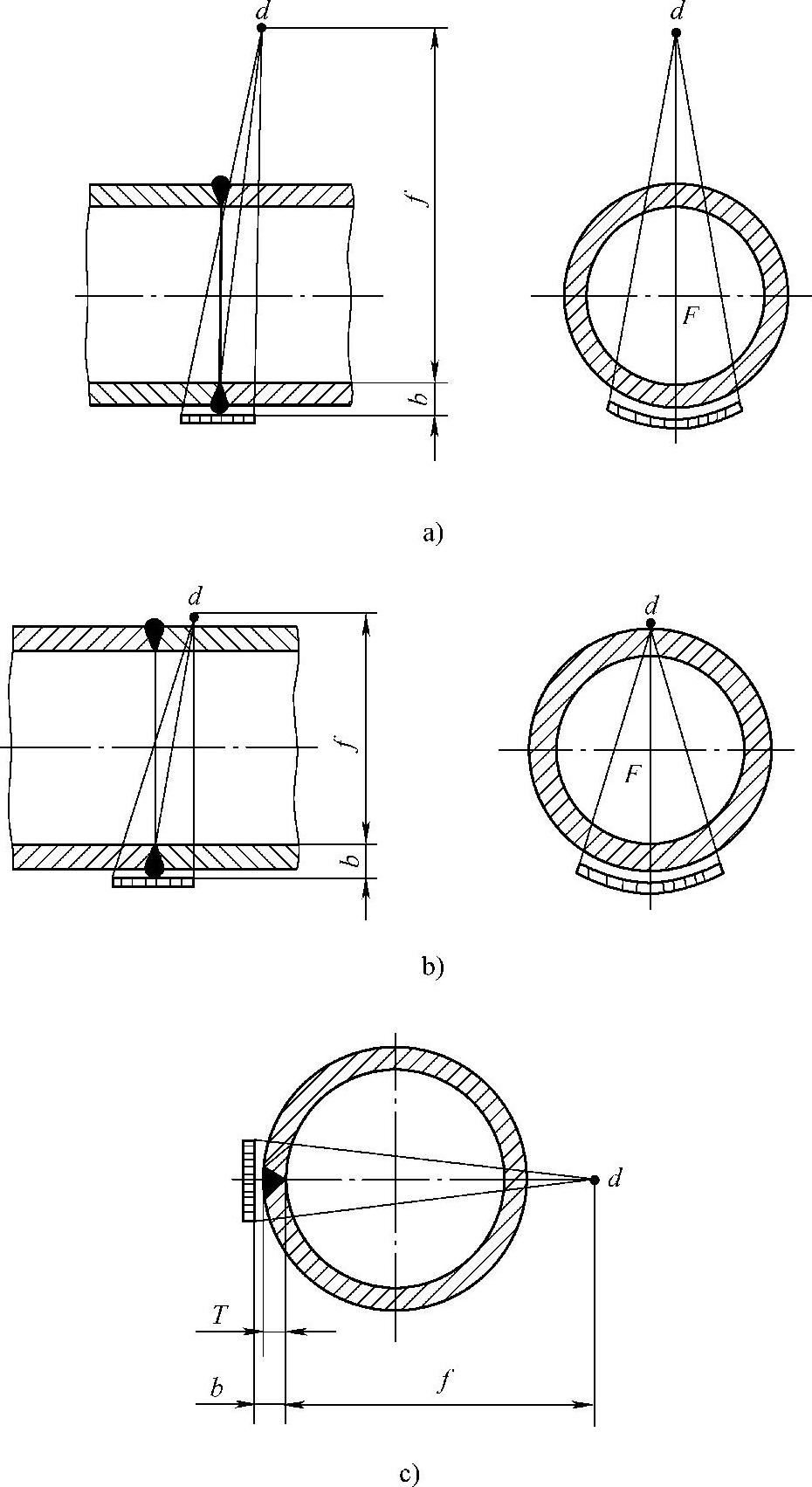

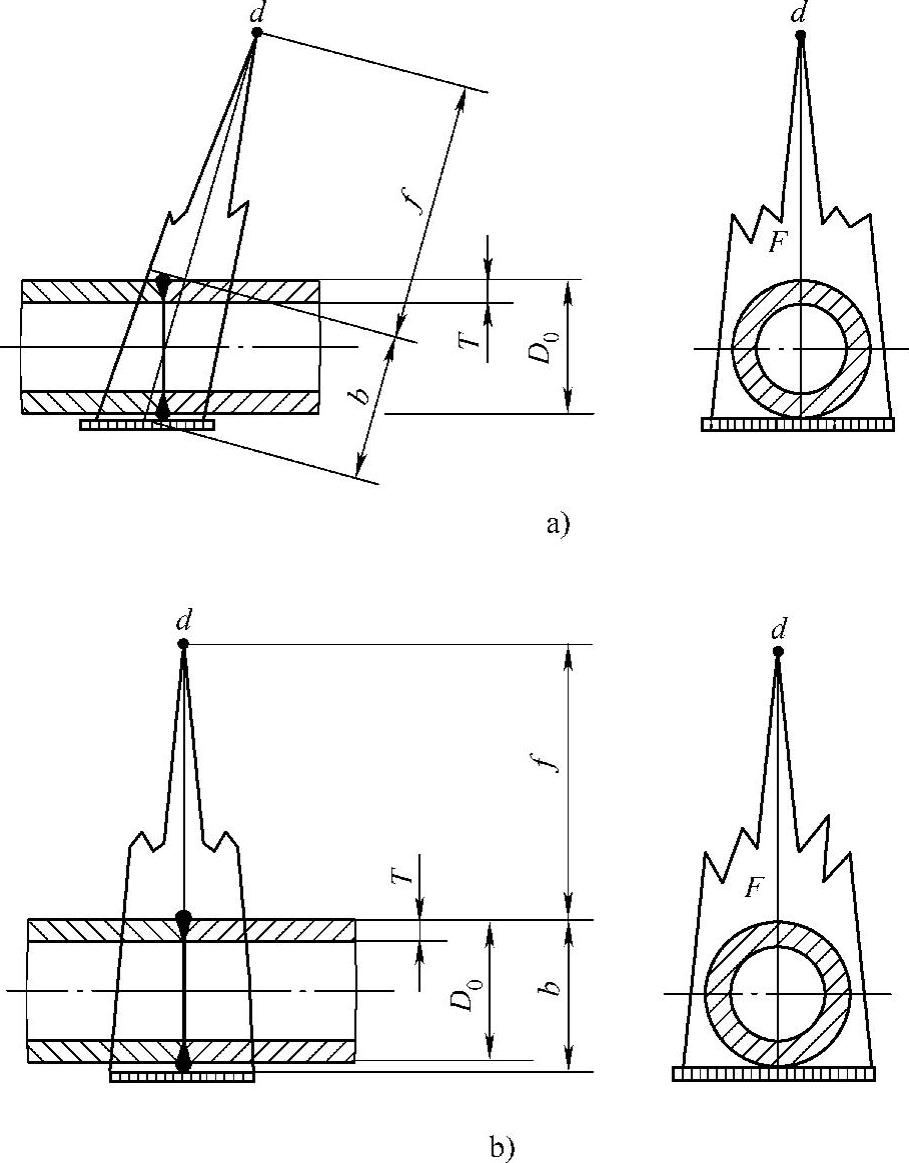

(四)各种类型焊缝的透照方式

根据JB/T 4730.2—2005《承压设备无损检测第2部分:射线检测》标准的规定,典型的透照方式共有8种(见图12-13~图12-16),应根据焊件特点和技术条件的要求选择适宜的透照方式。在可以实施的情况下应选用单壁透照方式,在单壁透照不能实施时才允许采用双壁透照方式。图12-13中d表示射线源,F表示焦距,b表示焊件至胶片距离,f表示射线源至焊件距离,T表示公称厚度,D0表示管子外径。

图12-13 纵、环向焊接接头源单壁透照方式

a)在外单壁透照方式 b)在内单壁透照方式

图12-14 环向焊接接头源在中心周向透照方式

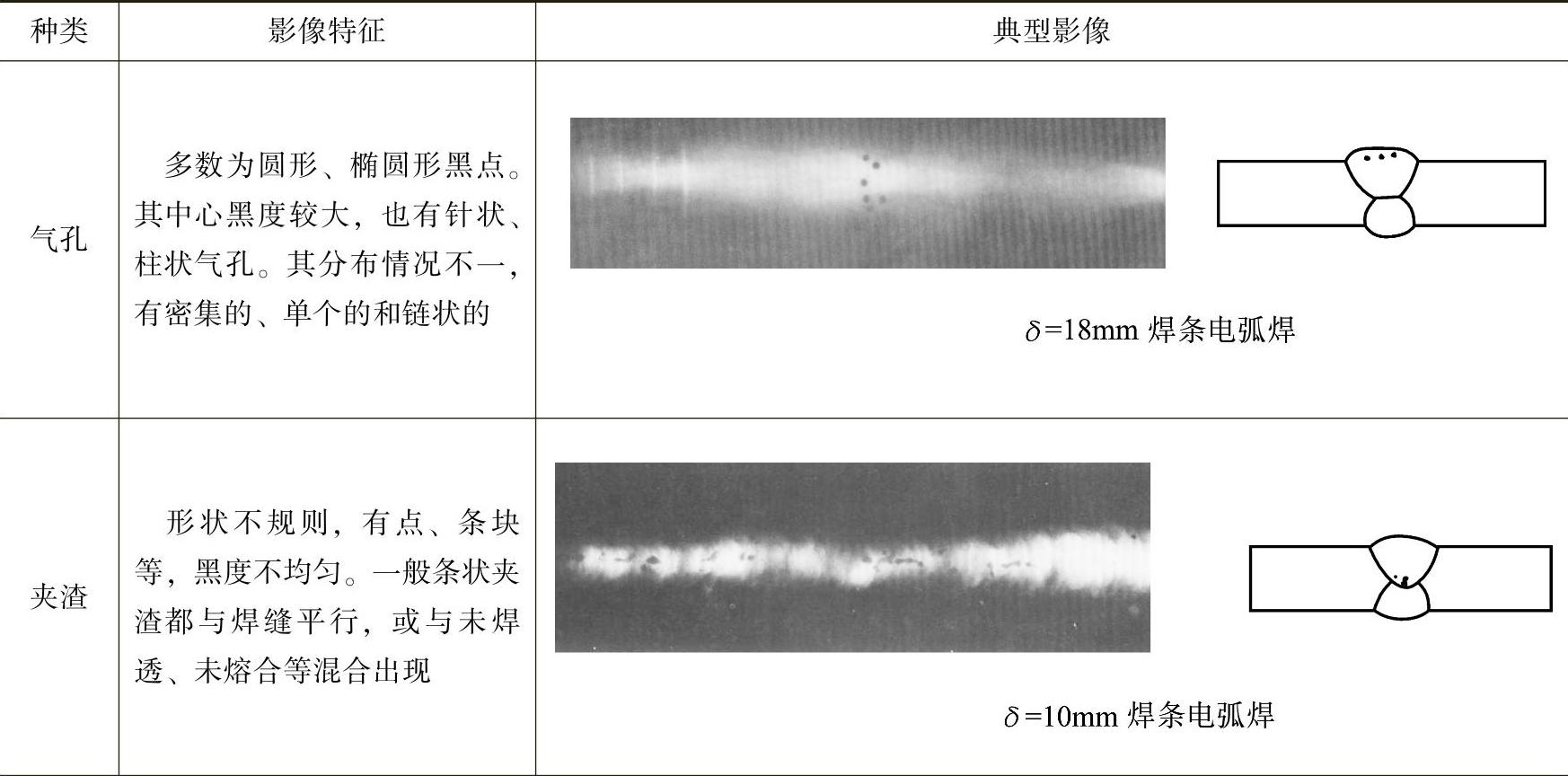

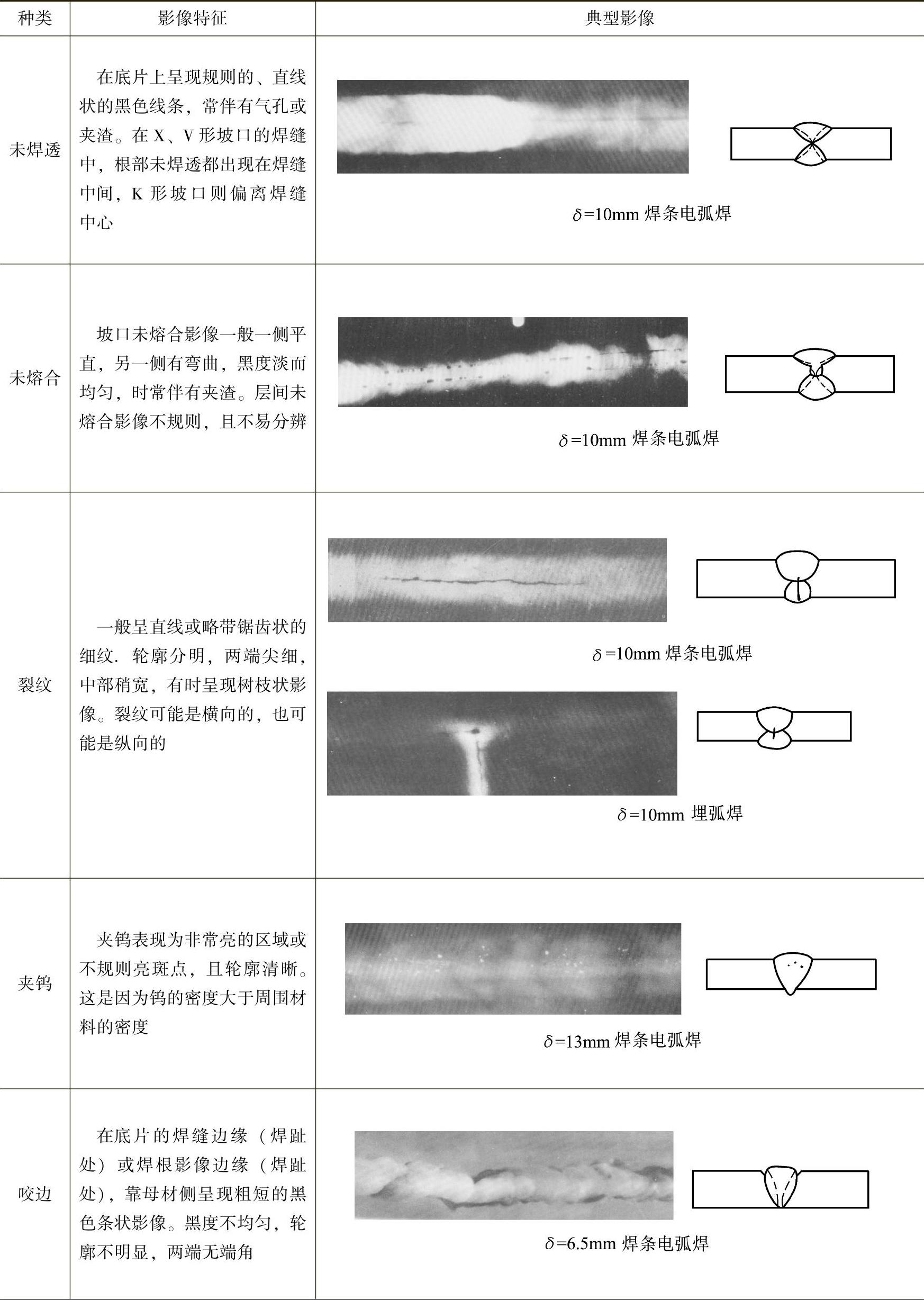

(五)缺欠影像的识别

对于射线底片上影像所代表的缺欠的性质的识别,通常可以从以下三个方面来进行综合分析与判断。

1.缺欠影像的几何形状 影像的几何形状是判断缺欠性质的最重要依据。分析缺欠影像几何形状时,一是分析单个或局部影像的基本形状;二是分析多个或整体影像的分布形状;三是分析影像轮廓线的特点。不同性质的缺欠具有不同的几何形状和空间分布特点。例如,气孔一般呈球状,在底片上呈黑色斑点。裂纹多为宽度很小、且为变化的缝隙,在底片上呈两头尖,中间宽的黑色线条等。

应注意,对于不同的透照布置,同一缺欠在射线底片上形成的影像的几何形状将会发生变化。例如,球形可能变成椭圆形,裂纹可能呈为鲜明的细线,也可能呈现为模糊的片状影像等。

2.缺欠影像的黑度分布 影像的黑度分布是判断影像性质的另一个重要依据。分析影像黑度特点时,一是考虑影像黑度相对于焊件本体黑度的高低;二是考虑影像自身各部分黑度的分布。在缺欠具有相同或相近的几何形状时,影像的黑度分布特点往往成为判断影像缺欠性质的主要依据。

不同性质的缺欠,其内含物性质往往是不同的。可以认为气孔内部不存在物质,夹渣是不同于焊件本体材料的物质等。这种不同内在性质的缺欠对射线的吸收也不同,从而形成缺欠影像的黑度分布也就不同。

图12-15 纵、环向焊接接头源在外双壁单影透照方式

a)环向焊接接头源在外双壁单影透照方式(1) b)环向焊接接头源在外双壁单影透照方式(2) c)纵向焊接接头源在外双壁单影透照方式

3.缺欠影像的位置 缺欠影像在射线底片上的位置是判断影像缺欠性质的又一重要依据。缺欠影像在底片上的位置是缺欠在焊件中位置的反映,而缺欠在焊件中出现的位置常具有一定的规律,某些性质的缺欠只能出现在焊件的特定位置上。例如,对接焊缝的未焊透缺欠,其影像出现在焊缝影像中心线上;而未熔合缺欠的影像往往偏离焊缝影像中心。

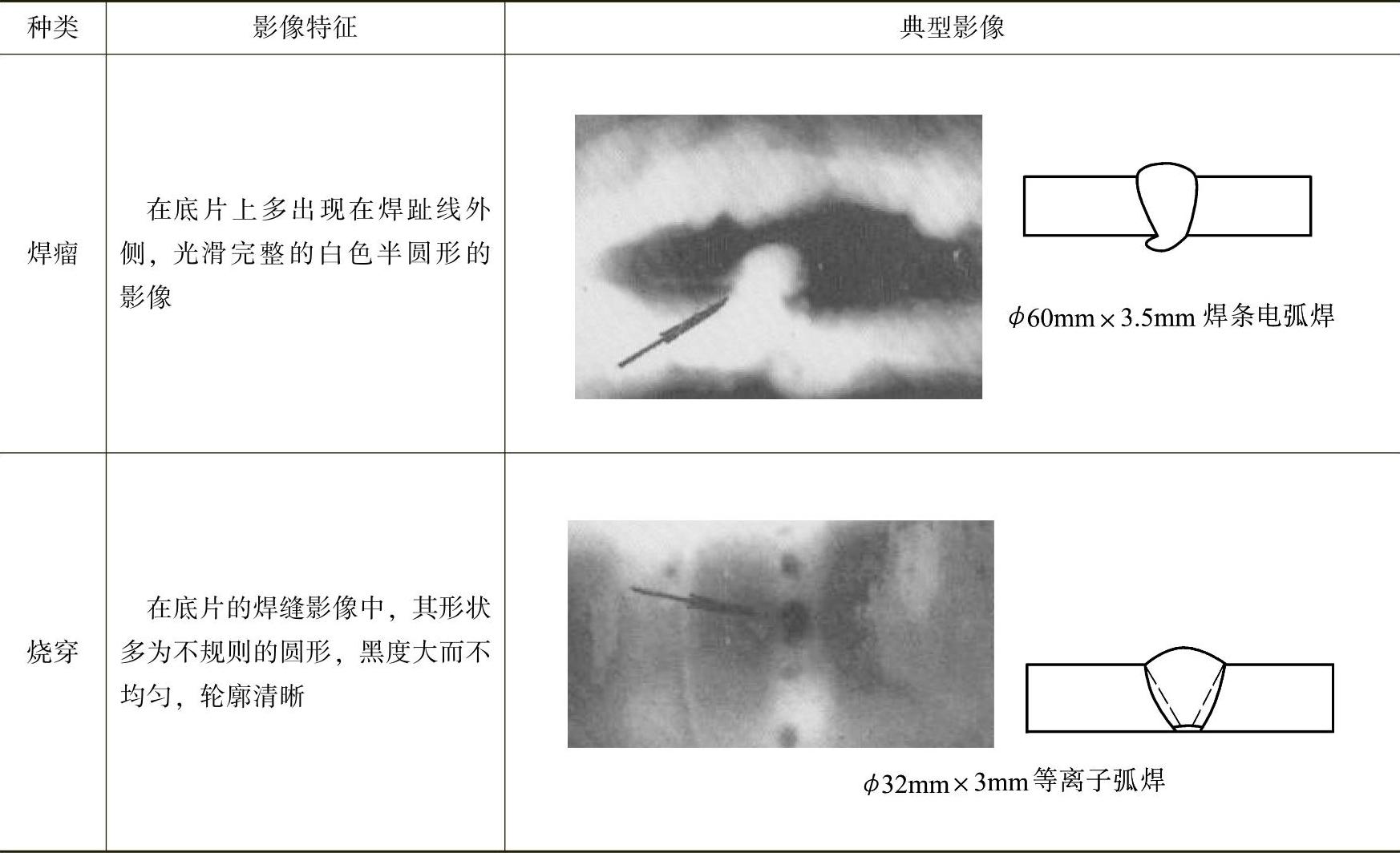

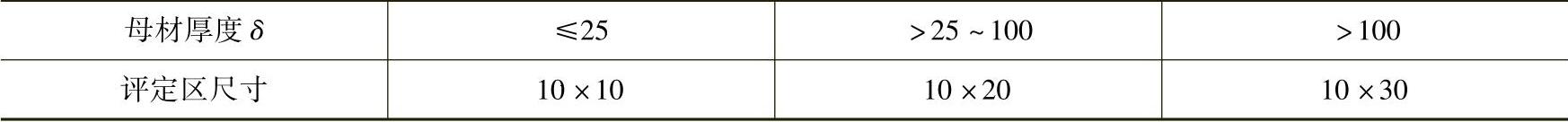

以上是评片的基本方法和技巧。正确地识别射线照片上的影像,判断影像所代表的缺欠性质,需要丰富的实践经验和一定的材料及工艺方面的知识,并掌握焊接接头中主要的缺欠类型、缺欠形态和缺欠产生规律,有时还要配合其他试验才能得出正确的结论。底片上常见焊接缺欠影像特征及典型影像见表12-8。

(https://www.xing528.com)

(https://www.xing528.com)

图12-16 小径管环向对接焊接接头透照方式

a)倾斜透照方式(椭圆成像) b)垂直透照方式(重叠成像)

表12-8 底片上常见焊接缺欠影像特征及典型影像

(续)

(续)

(六)射线检验质量分级——JB/T4730.2—2005《承压设备无损检测 第2部分:射线检测》标准简介

锅炉和压力容器产品射线检验均执行JB/T 4730.2—2005《承压设备无损检测 第2部分:射线检测》标准。首先应对底片本身质量进行检查,看其像质指数、黑度、识别标记与伪缺欠影像等指标是否达到标准的要求,对于合格底片则根据缺欠的性质、数量和密集程度进行焊缝质量评级。在质量分级中,共有两种类型的分级,分别是:承压设备熔化焊对接焊接接头射线检测质量分级和承压设备管子及压力管道熔化焊环向对接焊接接头射线检测质量分级。根据这两种分级的对接焊接接头中存在的缺陷性质、数量和密集程度,其质量等级可划分为Ⅰ、Ⅱ、Ⅲ、Ⅳ级。以钢、镍、铜制承压设备熔化焊对接焊接接头射线检测质量分级为例:

Ⅰ级 对接焊接接头内不允许存在裂纹、未熔合、未焊透和条状缺陷。

Ⅱ级和Ⅲ级 对接焊接接头内不允许存在裂纹、未熔合和未焊透。

Ⅳ级 对接焊接接头中的缺陷超过Ⅲ级者评为Ⅳ级。

当各类缺陷评定的质量级别不同时,以质量最差的级别作为对接焊接接头的质量级别。

不加垫板的单面焊中的未焊透允许长度按表12-13中的条状夹渣长度的Ⅲ级评定。

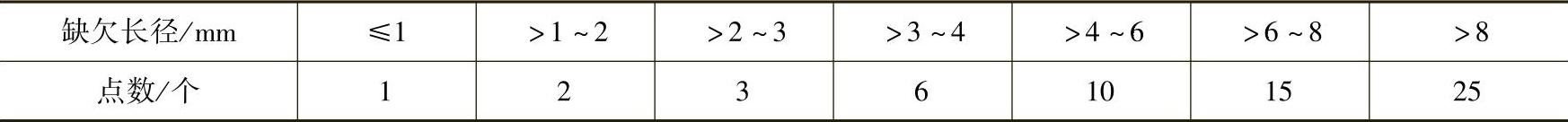

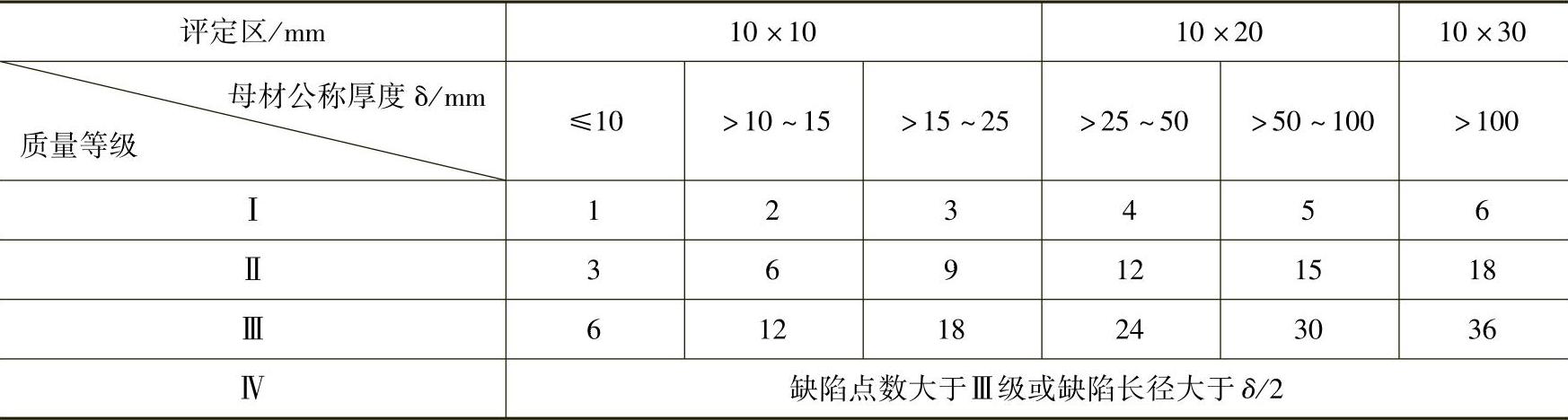

1.圆形缺陷的分级 圆形缺陷用圆形缺陷评定区进行质量分级评定,圆形缺陷评定区为一个与焊缝平行的矩形,其尺寸见表12-9。圆形缺陷评定区应选在缺陷最严重的区域。

表12-9 缺欠评定区规定 (单位:mm)

在圆形缺陷评定区内或与圆形缺陷评定区边界线相割的缺陷均应划入评定区内。将评定区内的缺陷按表12-10的规定换算为点数,按表12-11的规定评定对接焊接接头的质量级别。

表12-10 缺欠点数换算规定

表12-11 各级别允许的圆形缺陷点数

注:当母材公称厚度不同时,取较薄板的厚度。

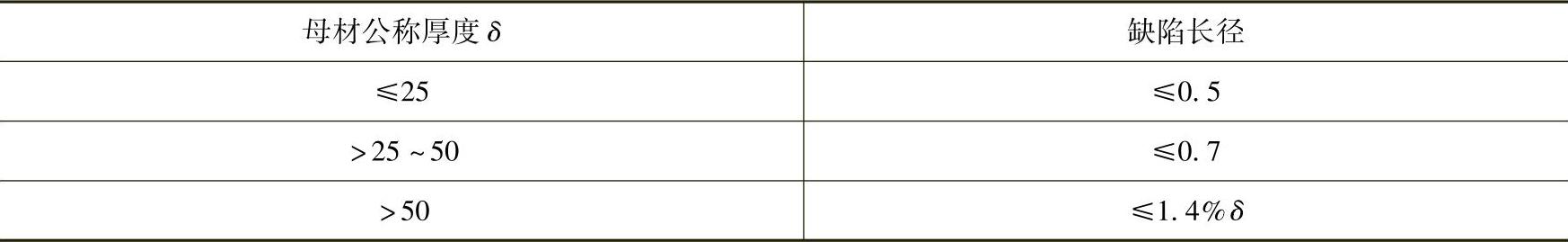

缺陷的尺寸小于表12-12的规定时,分级评定时不计该缺陷的点数。质量等级为I级的对接焊接接头和母材公称厚度δ≤5mm的Ⅱ级对接焊接接头,不计点数的缺陷在圆形缺陷评定区内不得多于10个,超过时对接焊接接头质量等级应降低一级。

表12-12 不记点数的缺陷尺寸 (单位:mm)

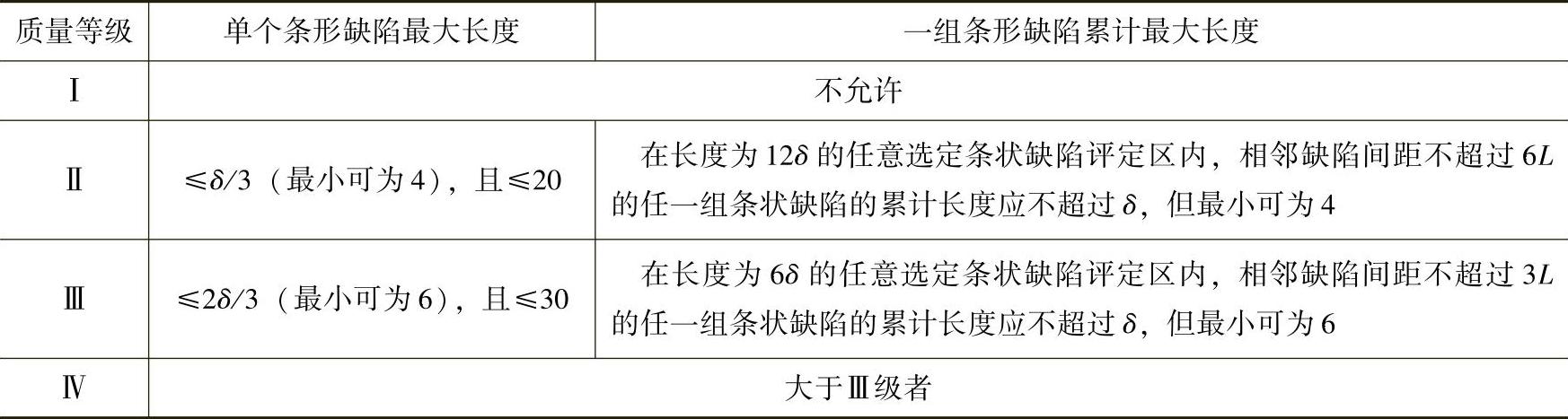

2.条状缺陷的分级 条状缺陷按表12-13的规定进行分级评定。

表12-13 各级别对接焊接接头允许的条形缺陷长度 (单位:mm)

注:1.表中L为该组条状缺陷中最长缺陷本身的长度,δ为母材公称厚度,当母材公称厚度不同时取较薄板的厚度。

2.条状缺陷评定区是指与焊缝方向平行的、具有一定宽度的矩形区,δ≤25mm,宽度为4mm;25mm<δ≤100mm,宽度为6mm;δ>100mm,宽度为8mm。

3.当两个或两个以上条状缺陷处于同一直线上、且相邻缺陷的间距小于或等于较短缺陷长度时,应作为1个缺陷处理,且间距也应计入缺陷的长度之中。

3.综合评级 在圆形缺陷评定区内,同时存在圆形缺陷和条状缺陷时,应进行综合评级。综合评级时,应对圆形缺陷和条状缺陷分别评定级别,将两者级别之和减一作为综合评级的质量级别。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。