1.检验周期

在用压力容器的检验可分为年度检验和定期检验两种。压力容器定期检验工作又包括全面检验和耐压试验。全面检验是指压力容器停机时的检验。

(1)年度检验周期

年度检验是指为了确保压力容器在检验周期内的安全而实施的运行过程中的在线检查,每年至少一次。固定式压力容器的年度检查可以由使用单位的压力容器专业人员进行,也可以由国家质量监督检验检疫总局(简称国家质检总局)核准的检验检测机构(简称检验机构)持证的压力容器检验人员进行。

(2)定期检验周期

定期检验是指在压力容器停机时进行的检验和安全状况等级评定。压力容器一般应当在投用后3年内进行首次定期检检。以后的检验周期,由检验机构根据压力容器的安全状况等级,按照以下要求确定:

1)安全状况等级为1、2级的,一般每6年一次。

2)安全状况等级为3级的,一般3~6年一次。

3)安全状况等级为4级的,应当监控使用,其检验周期由检验机构确定,累计监控使用时间不得超过3年。

4)安全状况等级为5级的,应当对缺陷进行处理,否则不得继续使用。

压力容器安全状况等级的评定按TSGR7001—2004《压力容器定期检验规则》第五章进行,符合其规定条件的,可以适当缩短或者延长检验周期。

2.检验内容及程序

压力容器定期检验包括年度检验(外部检验)、定期检验[全面检验(内外部检验)和耐压试验]。

(1)年度检验内容

压力容器年度检查包括使用单位压力容器安全管理情况检查、压力容器本体及运行状况检查和压力容器安全附件检查等。

检查方法以宏观检查为主,必要时进行测厚、壁温检查、腐蚀介质含量测定、真空度测试等。

年度检验可以在压力容器运行过程中进行,检验内容包括:

1)压力容器的铭牌、漆色、标志及喷涂的使用证号码是否符合有关规定。

2)压力容器的本体、接口(阀门、管路)部位、焊接接头等的裂纹、过热、变形、泄漏、损伤等。

3)外表面有无腐蚀,有无异常结霜、结露等。

4)保温层有无破损、脱落、潮湿、跑冷。

5)检漏孔、信号孔有无漏液、漏气,疏通检漏管、排放(疏水、排污)装置是否畅通。

6)压力容器与相邻管道或构件有无异常振动、响声、相互摩擦。

7)进行安全附件检查,包括对压力表、液面计、测温仪表、爆破片装置、安全阀的检查和校验。

8)支承或支座有无损坏,基础有无下沉、倾斜、开裂,紧固件是否齐全、完好。

9)运行期间是否有超压、超温、超量等现象。

10)罐体有接地装置的,检查接地装置是否符合要求。

11)运行的稳定情况,安全状况等级为4级的压力容器监控情况。

12)快开门式压力容器安全联锁装置是否符合要求。

(2)定期检验内容

检验人员应当根据压力容器的使用情况、失效模式制订检验方案。定期检验的方法以宏观检查、壁厚测定、表面无损检测为主,必要时可以采用超声检测、射线检测、硬度测定、金相检验、材质分析、涡流检测、强度校核或者应力测定、耐压试验、声发射检测、气密性试验等方法。

1)全面检验的内容。全面检验(内外部检验)是在压力容器停运时检验,其检验内容有:

①外部检验的全部项目。

②结构检验,重点检查的部位有:筒体与封头连接处、开孔处、焊缝、封头、支座或支承、法兰、排污口。

③几何尺寸。凡是有资料可确认容器几何尺寸的,一般核对其主要尺寸即可。对在运行中可能发生变化的几何尺寸,如筒体的圆度、封头与筒体鼓胀变形等,应重点复核。

④表面缺陷,主要有:腐蚀与机械损伤、表面裂纹、焊缝咬边、变形等。应对表面缺陷进行认真的检查和测定。

⑤壁厚测定。测定位置应有代表性,并有足够的测定点数。

⑥材质。确定主要受压元件材质是否恶化。

⑦保温层、堆焊层、金属衬里的完好情况。

⑧焊缝埋藏缺陷检查。

⑨安全附件检查。

⑩紧固件检查。(https://www.xing528.com)

2)耐压试验。耐压试验是指压力容器全面检验合格后,所进行的超过最高工作压力的液压试验或者气压试验。耐压试验应遵守TSGR0004—2009《固定式压力容器安全技术监察规程》的有关规定。满足以下情况则必须做耐压试验:

①每两次全面检验期间内,原则上应当进行一次耐压试验。

②有以下情况之一的压力容器,定期检验时应当进行耐压试验:

a.用焊接方法更换主要受压元件的。

b.主要受压元件补焊深度大于二分之一厚度的。

c.改变使用条件,超过原设计参数并且经过强度校核合格的。

d.需要更换衬里的(耐压试验在更换衬里前进行)。

e.停止使用2年后重新复用的。

f.从外单位移装或者本单位移装的。

g.使用单位或者检验机构对压力容器的安全状况有怀疑,认为应当进行耐压试验的。

当全面检验、耐压试验和年度检查在同一年度进行时,应当依次进行全面检验、耐压试验和年度检查,其中全面检验已经进行的项目,年度检查时不再重复进行。

对无法进行或者无法按期进行全面检验、耐压试验的压力容器,按照《固定式压力容器安全技术监察规程》7.6条规定执行。

(3)全面检验的程序

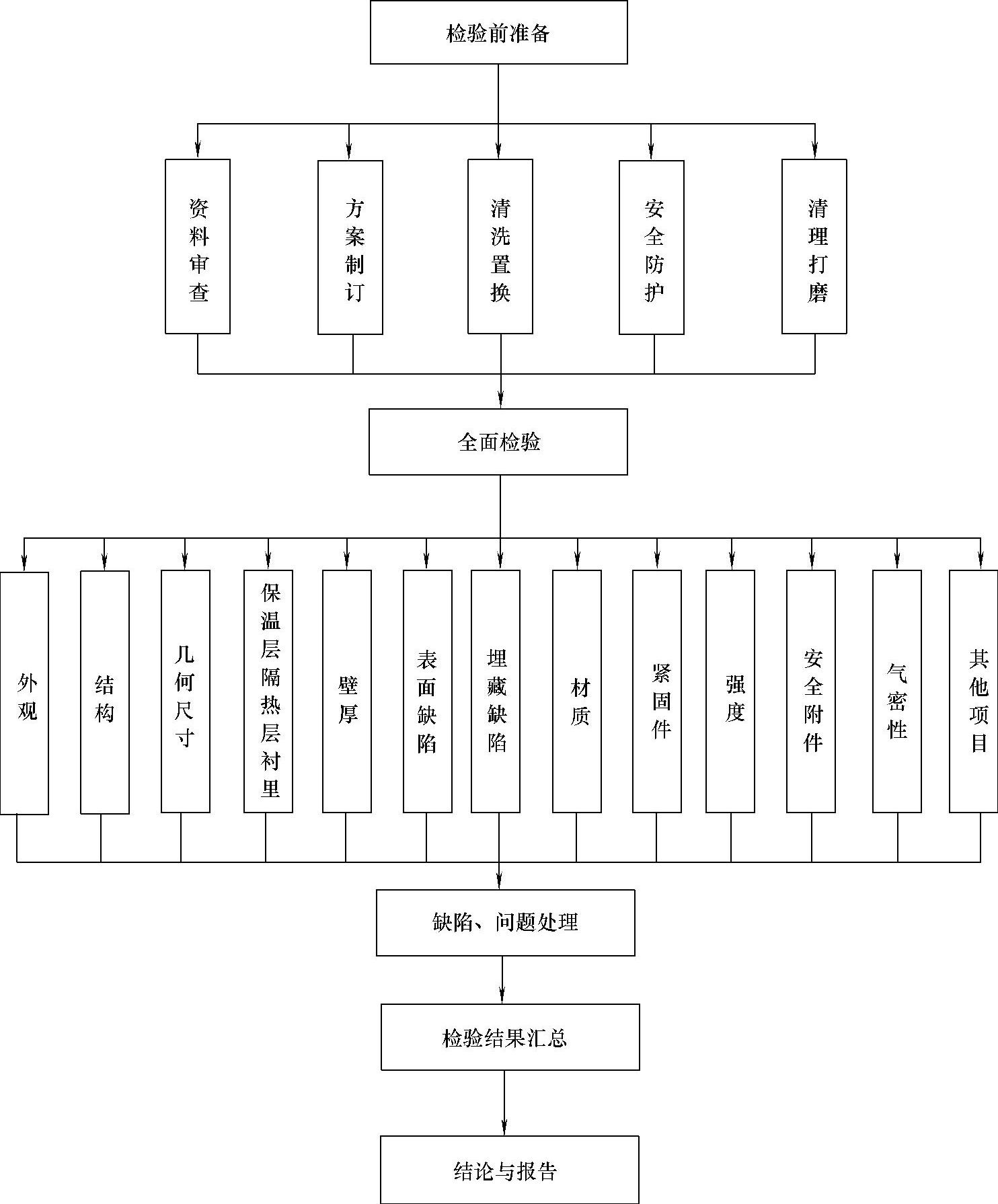

全面检验的一般程序如图8-53所示。

(4)耐压试验的操作程序

1)液压试验的操作程序。水压试验程序指试压准备、注水排气、升压、保压、检查、卸压和排水。

①试压准备工作:确定试验压力,在容器顶部和试压泵(机)出口各装一块符合标准要求且检验合格的压力表、准备试压泵(机)等。

②压力容器中充满液体,滞留在压力容器中的气体必须排净,压力容器外表面应当保持干燥。

③当压力容器壁温与液体温度接近时,起动试压泵(机)缓慢地分级升压,在升压至设计压力或最高工作压力时进行检查,待确定情况正常后继续升压至试验压力。

④保压30min,仔细观察压力表有无压力降。

⑤保压后缓慢降至规定试验压力的80%(移动式压力容器降至规定试验压力的67%),保压足够时间后进行检查,重点检查受压元件有无变形或异常、焊缝及法兰等连接部位有无渗漏等现象。

⑥检查期间压力应当保持不变,不得采用连续加压来维持试验压力不变,液压试验过程中不得带压紧固螺栓或者向受压元件施加外力。

⑦液压试验完毕后,缓慢降压并将水排尽,进行通风干燥处理。

换热压力容器液压试验程序参照GB151—1999《管壳式换热器》的有关规定执行。

对内筒外表面仅部分被夹套覆盖的压力容器,分别进行内筒与夹套的液压试验;对内筒外表面大部分被夹套覆盖的压力容器,只进行夹套的液压试验。

压力容器液压试验后,符合以下条件为合格:

①无渗漏。

②无可见的变形。

③试验过程中无异常的响声。

④标准抗拉强度下限Rm≥540MPa的钢制压力容器,试验后经过表面无损检测未发现裂纹。

图8-53 全面检测的一般程序

2)气压试验的操作过程:

①缓慢升压至规定试验压力的10%,保压5~10min,对所有焊缝和连接部位进行初次检查。如果无泄漏可以继续升压到规定试验压力的50%。

②如果无异常现象,其后按规定试验压力的10%逐级升压,直到试验压力,保压30min。然后降到规定试验压力的87%,保压足够时间后进行检查,检查期间压力应当保持不变,不得采用连续加压来维持试验压力不变。气压试验过程中严禁带压紧固螺栓或者向受压元件施加外力。

气压试验过程中,符合以下条件为合格:

①压力容器无异常响声。

②经过肥皂液或者其他检漏液检查无漏气。

③无可见的变形。

对盛装易燃介质的压力容器,如果以氮气或者其他惰性气体进行气压试验,试验后,应当保留0.05~0.1MPa的余压,保持密封。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。