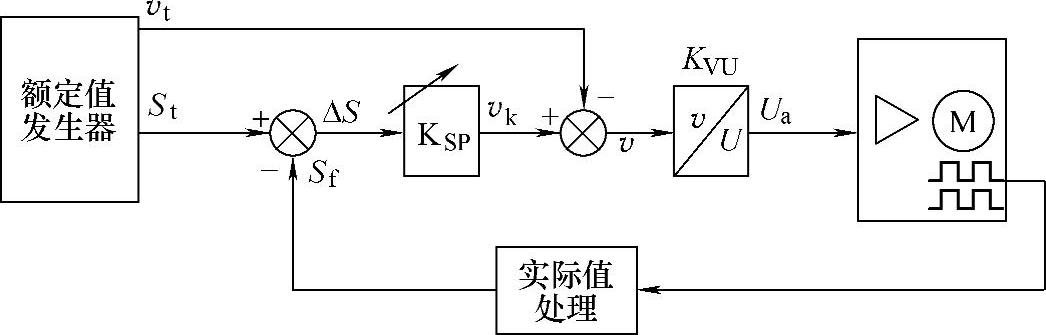

位控器调节原理框图如图7-31所示。其中vt为速度预设定时间变量;St为位置预设定时间变量, ;Ksp为比例放大器;v为输出速度;kvu为速度/电压变频器;Ua为输出电压。

;Ksp为比例放大器;v为输出速度;kvu为速度/电压变频器;Ua为输出电压。

图7-31 位控器的调节原理框图

调节过程如下:控制器根据传动装置的机器参数、预设定的位置和速度值,计算出速度时间特性曲线和与之相关的St。

在每一周期的开始时的速度值预设定到传动装置上进行速度预控制,同时,反馈回来的实际值Sf与St进行比较计算,得出当时偏差值ΔS,此偏差值ΔS乘以比例系数Ksp,得到vk叠加在vt上,得出传动装置应具有的速度控制信号v,然后将经速度/电压变换和D/A转换向传动系统的速度控制装置发出控制信号Ua,控制执行机构的定位。调节Ksp的值使系统无超调和无振荡。

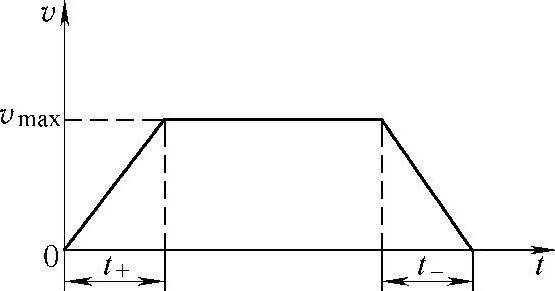

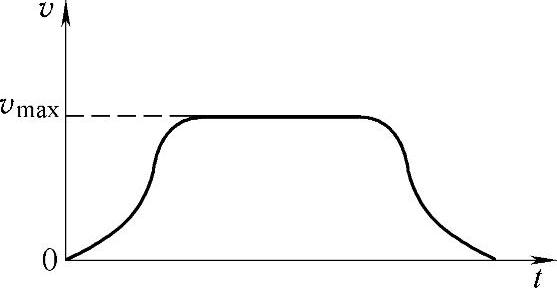

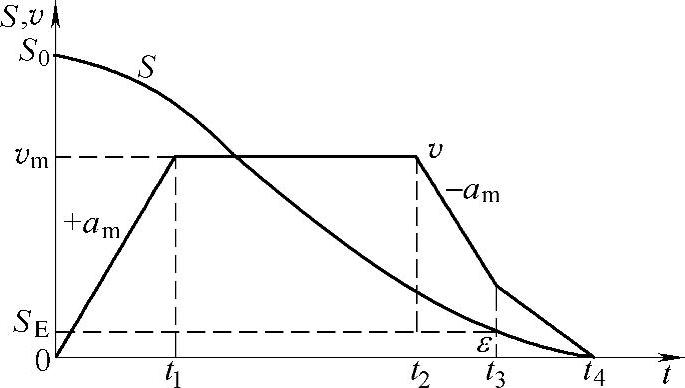

1.位置控制的基本要求 电动机的速度一般按梯形速度图进行控制,在不同的使用情况下,最优的或最合理的速度图是不同的,图7-32和图7-33是两种最常用的速度图,图中的最高速vmax是允许电动机最大的加速度和最大减速度,以保证定位时间最省。图7-33中加速度阶段S形加速曲线,开始时,速度逐渐增长,可以避免冲击;减速阶段到最后的速度越来越小,有利于准确停在目标位置上。

为了准确度轧制设备进行位置控制,一般有以下要求:

●电动机转矩不得超过电动机和机械系统的最大允许转矩。

●能在最短时间内完成定位动作,并且定位符合规定的定位要求。

●在控制过程中不应产生超调现象,且系统稳定,因此位置调节器常采用纯比例型。为了满足上述要求,必须按最佳控制曲线进行控制。

图7-32 等加减速时速度图

图7-33 指数曲线加减速时速度图

图7-34 基本定位曲线

2.定位过程分析 基本定位过程曲线如图7-34所示,0~t1为加速起动段,其加速率为am;t1~t2段为最高速运转段,其速度为vm;t2~t3为减速制动段,其减速率为am;t3~t4为自由滑行段。t3时刻为调整机械进入允许误差带2e边缘,在此时刻撤掉速度给定,调整设备靠惯性继续向前滑,由于机械摩擦力而最终使其停下来。定位过程关系如下:

式中 S——位置偏差;(https://www.xing528.com)

S0——初始位置偏差。

于是到达vm的时间t1为

t1=vm/am

将t1代入式(7-3),则此时的偏差位置为

S1=S0-vm/2am(7-4)

式中的vm/2am是在加速阶段移动的距离。

设t3~t4自由滑移的行程为Se,摩擦力产生的减速率为A,t3时刻的运行速度为v3,根据式(7-3)和式(7-4)可得

Se=v3/(2A)(7-5)

对于定位精度要求不高或机械转动惯量不太大,并且电动机带制动器的APC系统,上述曲线完全可以满足生产工艺的要求。但对于定位精度要求较高、且机械转动惯量大或电动机无制动器的系统,由于传动系统滞后的影响和允许误差带太窄,采用上述定位曲线还不能令人满意。由式(7-5)可知,要确保定位误差小于e,可从降低v3或提高机械摩擦力以增大减速率A两方面来减小S。在实际应用中,利用变频器直流制动的功能增大A的办法,获得了很好的效果。

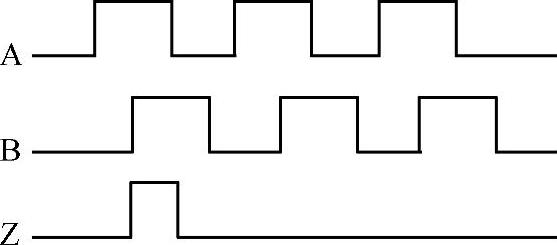

3.位置检测 增量式光电编码器的输出如图7-35所示,A、B两路脉冲相差90°,这样可以方便地判断转向。Z脉冲也叫零脉冲,用于基准定位。

图7-35 编码器输出

位置分辨率Δu由编码器反馈脉冲数Pf和编码器一转所对应的机械位移量ΔL共同决定:

Δu=ΔL/Pf

由于编码器与丝杠直接连接,故ΔL=db。从而位置分辨力Δu=db/Pf=40/1000mm/脉冲=0.04mm/脉冲。

丝杠最大行程速度为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。