8.5.3.1 台达PLC和变频器通信简介

1.台达PLC 台达EH/SA/SX系列PLC定位为高功能的增强型,具有丰富的模块和板卡,广泛适用于各个行业的检测、监控、自动化控制和定位控制等。

如SA系列PLC,它具有12点主机、8kB Step程序内存、最大236数字扩充点数、30kHz高速计数器,最高50kHz脉波输出。该系列PLC具有内置RS-232/RS-485通信端口,可选定Slave模式Modbus ASCⅡ/RTU。同时该机可以扩展8台模拟、温度扩充模块。该机型功能比较器具有PID、PLC Easy Link(16站)、1600缓存、168种应用指令等功能。

2.台达PLC和变频器的通信功能 台达的DVP系列PLC都具有两个通信口,COMI是RS-232,COMZ是RS-485,支持Modbus ASCⅡ/RTU通信格式,通信速率最高可达115200bit/s,两通信口可以同时使用。无需用任何扩展模块,就可以实现既可连接用于参数设置的人机界面又可用通信的方式控制变频器等其他设备。并且DVP系列PLC提供了针对Modbus ASCⅡ/RTU模式的专用通信指令,这样在编写通信程序时就可以大大简化,无需像用串行数据传送指令RS那样要进行复杂的校验码计算和遵循复杂的指令格式。

台达的VFD系列变频器内建有单独的RS-485串口通信界面,并且也遵循Modbus ASCⅡ/RTU通信格式(VFD-A系列除外)。基于以上特点,台达的PLC和变频器之间可以有三种方式的通信控制。一是用串行通信RS指令,但这种通信方式要遵守特定的指令格式和进行复杂的校验计算,比较繁杂。二是利用DVP系列PLC提供的Modbus专用通信指令实现,这个功能适用于全系列的DVP系列PLC。三是利用DVP系列PLC的EASY PLC LINK功能来实现,这个功能适用除ES和SS外的其他系列PLC。

3.PLC相关通信口通信格式的设置方法

台达DVP系列PLC的每一个通信口都对应有相关的特殊寄存器D和特殊继电器M,以进行通信相关的参数设置和信息的传送。

其中的D1120是16位的寄存器,通过程序设置此寄存器的数值,以便使PLC的通信协议与待通信的从机协议一致。使用DELTA的专用Modbus通信指令时,D1120高8位的数据可以不设置,可以看作全为0。比如要用的通信格式为:7位数据长、偶数、1位停止位(亦即常说的协议为:7E1),则D1120中的数据为:0000000010000110,即D1120=86H。此外,变频器接口为RJ-11接口,和常用的电话机的接口是相同的,而PLC端是普通接线端子,因此通信连接非常简单,无需用专用接口焊接通信线。

8.5.3.2 基于台达PLC控制的铣边机床系统

1.系统简介 批量加工某产品用边框板,因尺寸、材质不同导致硬度不同、加工角度多,造成加工中铣削进给量和速度不一,利用龙门刨床或大立铣机床加工的效率不高、加工难度大、铣刀或刨刀磨损较快和加工成本高等问题。

为解决这一问题需要设计边框板专用加工机床,专用机床由机床铣头主轴、立柱升降、工作台、液压可调工装和电控箱等组成。机床的主轴传动系统由功率为11kW的电动机驱动,工作台通过丝杠和变速箱由4kW的电动机驱动,立柱升降也是通过丝杠和变速箱由2.2kW的电动机驱动。机床要求主轴、工作台和立柱升降均要变频调速以适应不同的加工要求,并且工作台减速换向制动平稳,立柱升降要有制动抱闸功能等。

在专用卧式铣边机床电气系统设计中,台达PLC作为主站与多台VFD-B矢量变频器通过RS-485网络通信进行调速控制。

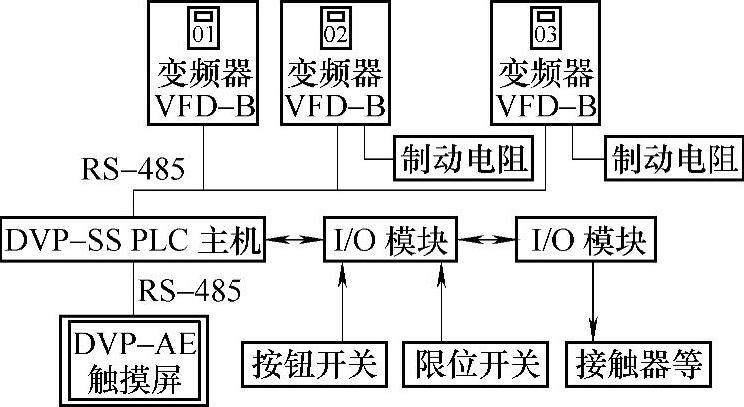

2.控制系统硬件 根据设备机构动作的技术要求,利用变频器自带的RS-485接口,与台达PLC主机模块进行通信控制变频器。再通过触摸屏来监控和操作,可以直观地显示各种参数及故障。系统框图如图8-34所示。

整个控制系统主要由以下几部分组成:

图8-34 专用卧式铣边机床电气系统框图

① 变频器:台达VFD-B系列变频器支持矢量闭环控制,能实现高转矩、宽调速范围驱动,有优越的防跳闸性能。由于该系列变频器低频驱动能力强,铣边机工作台对速度稳定性要求较高,并且定位模式运行时也要求低速大转矩,故本系统采用性价比较高的VFD-B型变频器。台达的VFD系列变频器内建有单独的RS-485串行通信口,并且也遵循Modbus ASCⅡ/RTU通信格式。根据机床要求应选择三台变频器,配线连接时将各自的RS-485通信口并联到PLC的RS-485上即可。由于工作台往复运动和立柱升降要求有制动功能,所以应根据电动机容量合适的选择制动电阻。

② PLC:台达的DVP-SS系列小型PLC因其运行速度快、通信组网能力强、编程灵活、仿真模拟运行方便、程序保密性强、抗干扰能力强、性能稳定可靠,成为本专用机床PLC首选的自动化控制核心。台达DVP系列PLC各型主机均内建2个通信口的标准配置,即一个RS-232和一个RS-485通信口,其RS-232口主要用于上下载程序或作为与上位机、触摸屏通信,而RS-485口主要用于本项目组建485网络,实现通信控制。

③ 触摸屏:为了操作方便和便于设置运行速度,选择一款台达触摸屏(DVP-AE,8)作为整个系统的操作设置显示单元。在触摸屏(HMI)上可以通过不同画面将PLC内部数据、输入(I)输出(O)状态、各个动作过程,以及全机故障查询、工艺参数等一一显示出来,实时监控全机的工作状态。除了显示功能外,还可以根据现场的情况通过HMI设置和修改PLC内部的一些需要用户设定的参数。(https://www.xing528.com)

④ PLC和变频器间的通信线的连接:打开变频器前盖可以看到变频器的通信接口,该接口和常用的电话机的接口是相同的,都是RJ-11接口。与PLC进行RS-485通信时,仅需使用编号为3和4的脚,其中3脚和PLC的“-”相连,4脚与RS-485口的“+”相连即可。而在台达PLC主机的底端可以明显地看到RS-485接口只是普通的接线端子,因此通信线的制作非常简单。

3.控制系统软件 由于本专用铣边机床机构动作并不复杂,所以如何实现PLC与变频器之间的通信是整个设计的重点、难点。要实现对变频器的通信控制,要对PLC进行通信编程,通过程序实现PLC与变频器信息交换的控制。

① 参数、通信地址设定:通信时台达VFD-B变频器首先设定相关参数及需要使用的通信地址,表8-6列出了变频器需要设定的参数及说明,设定值要和PLC的特殊寄存器D1120值设置一致。每个变频器为一个子站,每个子站均有一个站号,也就是说当系统使用RS-485通信控制或监控时,每一台驱动器必须设定其通信地址且每个地址均为“唯一”。在设定变频器时只要将“09-00”这个参数作对应修改即可,这里将铣头主轴变频器、工作台变频器和立柱变频器的通信地址分别设为02、03和04。

表8-6 参数设置说明

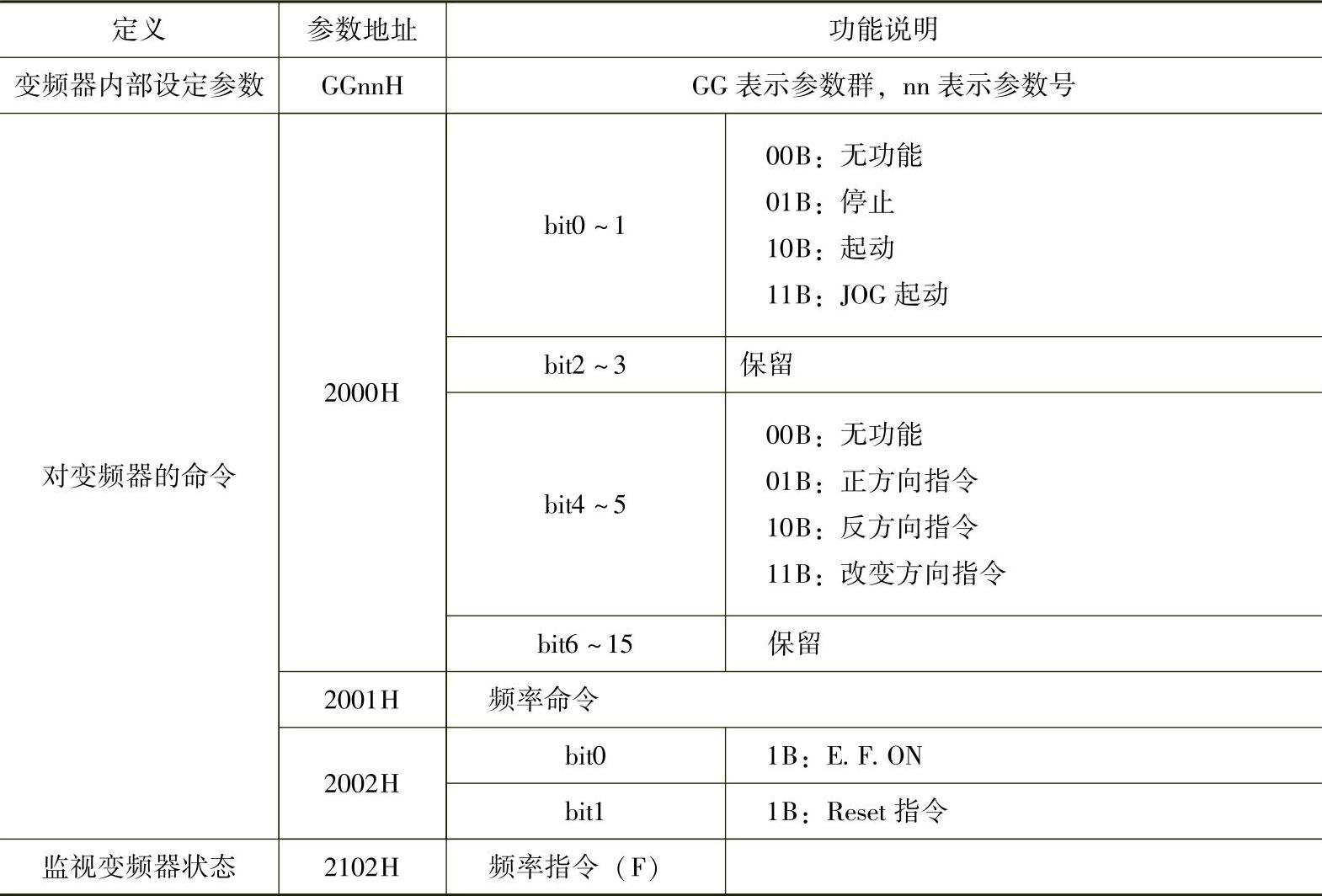

② 相关功能地址:当PLC对变频器发送指令或监视驱动状态时,就需要知道变频器所定义的相关功能的地址,本通信实例中需用到的参数地址及其功能说明见表8-7。

表8-7 参数字址功能说明

把说明书中通信协议定义表完全弄懂比较关键,并对这些数据字的写入和读出要应用自如,才能实现对变频器的控制和回传得到变频器的当前信息。例如,当需要变频器以30Hz正向运转时,就只需在变频器通信相关的参数字址2000H写入:0000 0000 0001 0010,即十六进制的12H或十进制的18k;在2001H中写入3000;同样也可以从2102H读出当前频率值。

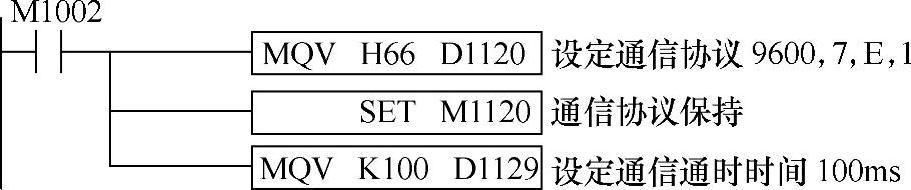

图8-35 编程初始化程序

③ PLC RS-485通信口进行初始化:台达DVP-SS型PLC的通信口都对应有相关的特殊寄存器D和特殊继电器M,以进行通信相关的参数设置和信息的传送。本项目中用到D1120、D1129、M1120。寄存器D1120功能是RS-485通信协议,在程序设计中给D1120赋值应与变频器的通信参数设置一致。寄存器D1129功能是通信异常逾时时间设定,当一通信时间超过此设定值将会出现通信逾时错误。继电器M1120功能是设定通信保持,设定后D1120变更无效,在程序设计中把它置位。编程初始化程序如图8-35所示。

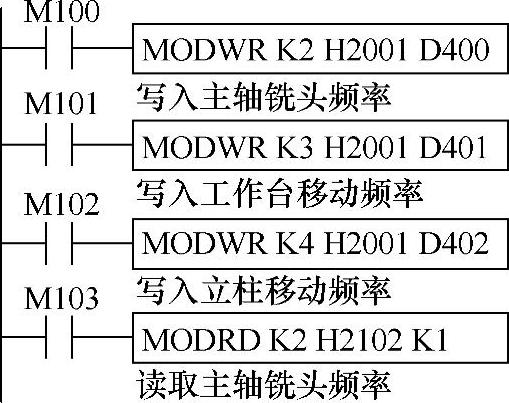

④ 编程设计:台达PLC提供了更加便利的通信指令MODRD、MODWR来实现数据的读、写,程序编写中不需关注传送的字符,校验码的转换等,只需要确定通信地址及写入读出的数据即可,不过在多指令读写时需要考虑通信时序问题,避免通信冲突。在专用机床的电气系统设计中采用触摸屏来进行设定,比如在画面中为主轴设定0Hz的速度,对应寄存器为D400,在画面中也可用滑动条来设定工作台和立柱移动的速度大小,分别对应寄存器为D401和D402。编程设计如图8-36所示。

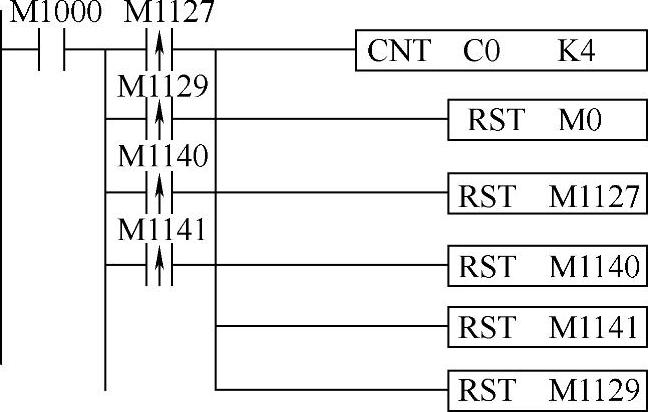

⑤ 关于Modbus通信:Modbus通信会出现4种情况,正常通信完成对应通信标志M1127、通信错误对应通信标志:M1129、M1140、M1141,所以在程序中通过对这4个通信标志信号的On/Off状态进行计数,再利用C0的数值来控制4个Modbus指令的依次执行,保证通信的可靠性。也就是说当C0=0时,M100=ON运行图8-37中的第一条MODWR K2 H2001 D400指令,其余以此类推。编程设计如图8-36所示。

图8-36 编程设计图

图8-37 编程设计图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。