为了机械零件具有较大的强度和刚度,在不增加重量的前提下,应该尽可能提高其承载能力。在设计时可以参考现有的设计资料,利用材料力学的计算公式或采用有限元和优化技术,使零件的材料发挥最大的作用。

1.选择零件的形状

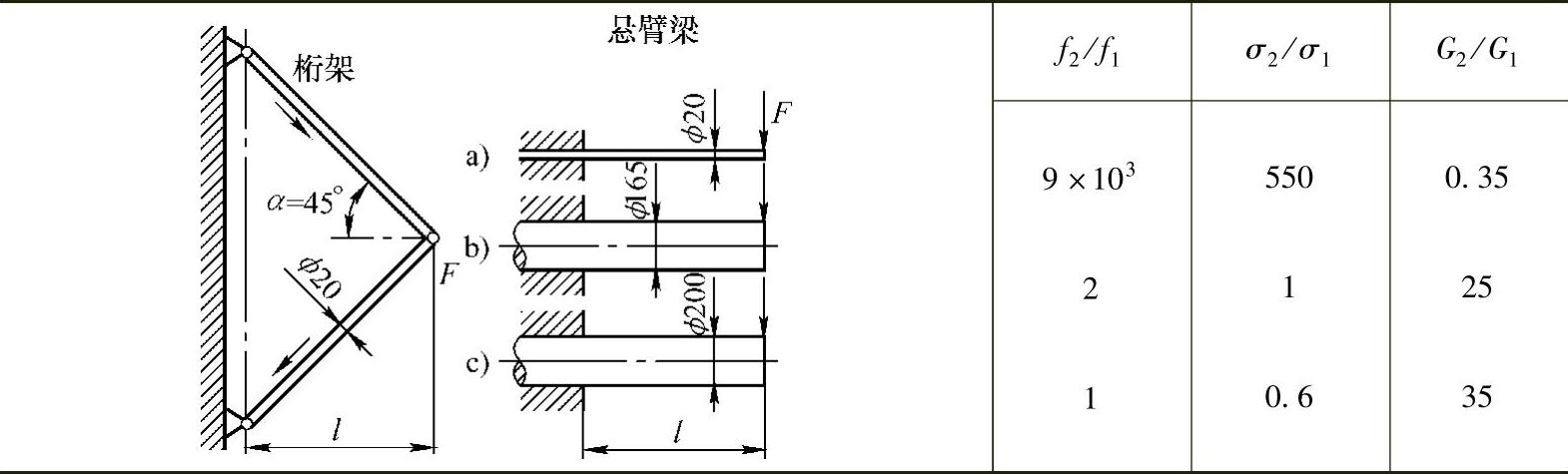

1)用拉压代替弯曲。悬臂梁受弯曲应力,强度和刚度都低于桁架。因为桁架杆受的是拉压应力。见表2-3。左面的桁架杆直径为20mm,右面的三种悬臂梁直径分别为20mm,165mm,200mm。以上四种结构同样在距离墙壁为l的位置受F,f为端点变形,σ为杆中最大应力,G为重量。下标1表示桁架的有关数值,下标2表示三种悬臂梁的数值。例如第一行,表示直径20mm悬臂梁的变形是桁架变形的9000倍,应力是550倍,而重量是桁架的35%。

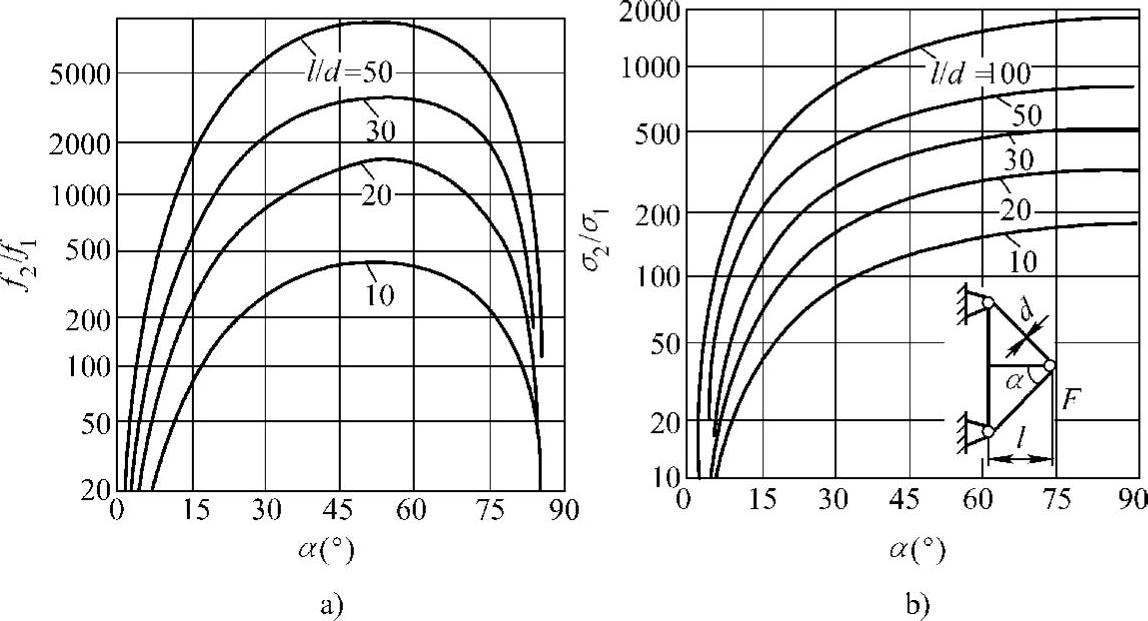

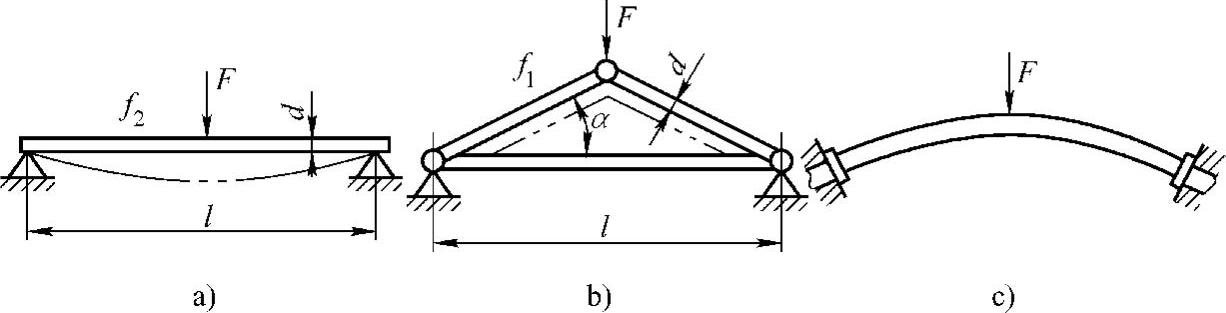

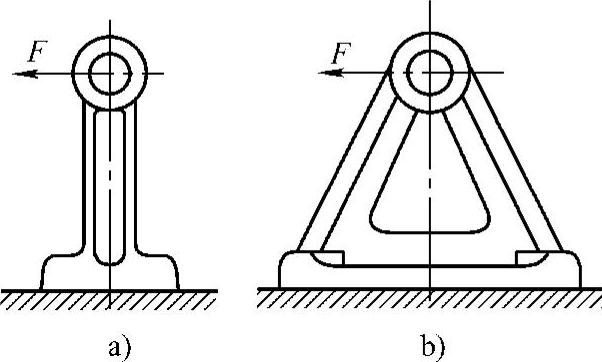

当l/d与α角取值不同时,f/f和σ/σ值也不同,由图2-9可以看出α=45°~60°时,桁架对悬臂梁有最大的刚度。图中f、σ及下标的含义同表2-3。上面的原理可以用于结构设计,如图2-10a的简支梁,可以用图2-10b的桁架或图2-10c的弓形梁代替。图2-11中三角形支架优于杆形支架。图2-12锥形筒受力情况优于圆形筒。

表2-3 三角桁架与悬臂梁的刚度和强度比较

图2-9 三角形桁架与悬臂梁的挠度与刚度比较

a)挠度的比较 b)应力的比较

图2-10 简支梁结构的改善

a)简支梁 b)桁架 c)弓形架

图2-11 改善铸造支座的刚度

a)杆形支架 b)三角形支架

图2-12 悬臂薄壁筒

a)圆形筒 b)锥形筒

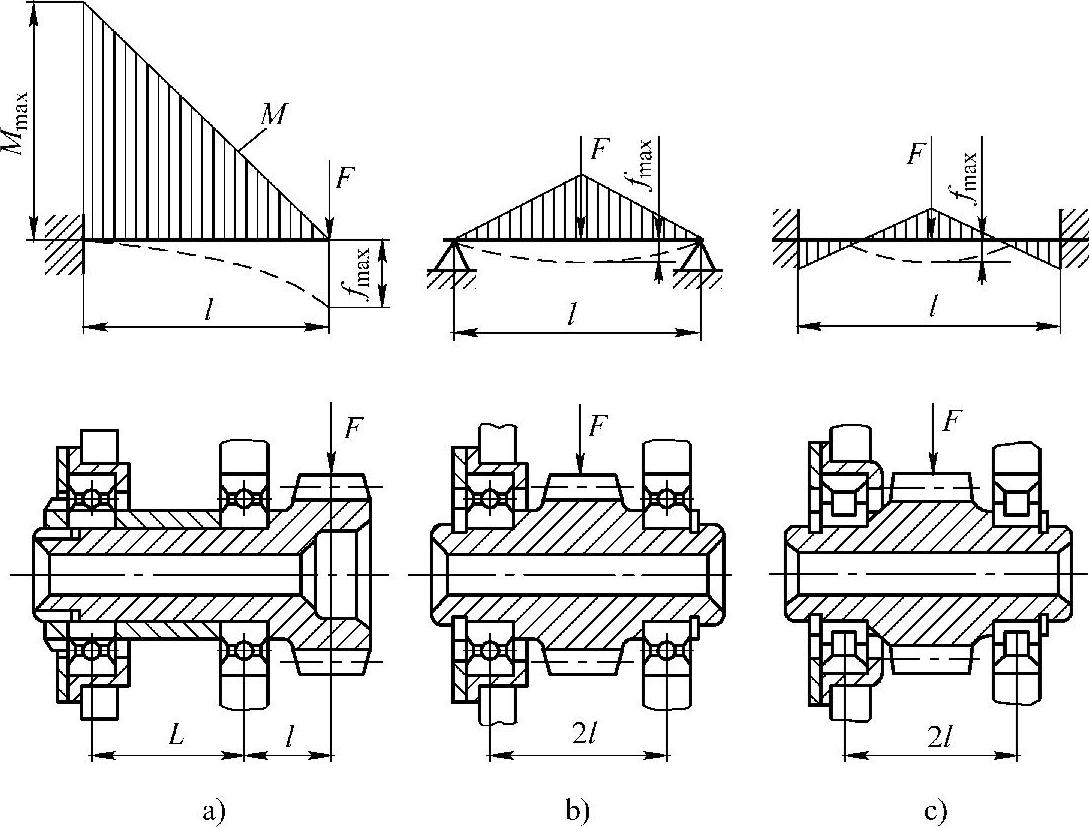

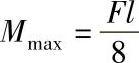

2)支承条件对强度和刚度的影响。支承条件对机械零件的强度和刚度有明显的影响,对轴类零件弯曲强度和刚度的影响尤为显著。在设计轴类零件时,应尽量避免悬臂梁和支点间距离很大的简支梁。图2-13所示三种不同的支承条件,其最大弯曲力矩Mmax和最大挠度fmax有明显的差别。

图2-13 支承条件对强度和刚度的影响

a) l;

l; b)

b) ;

; c)

c) ;

;

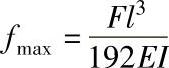

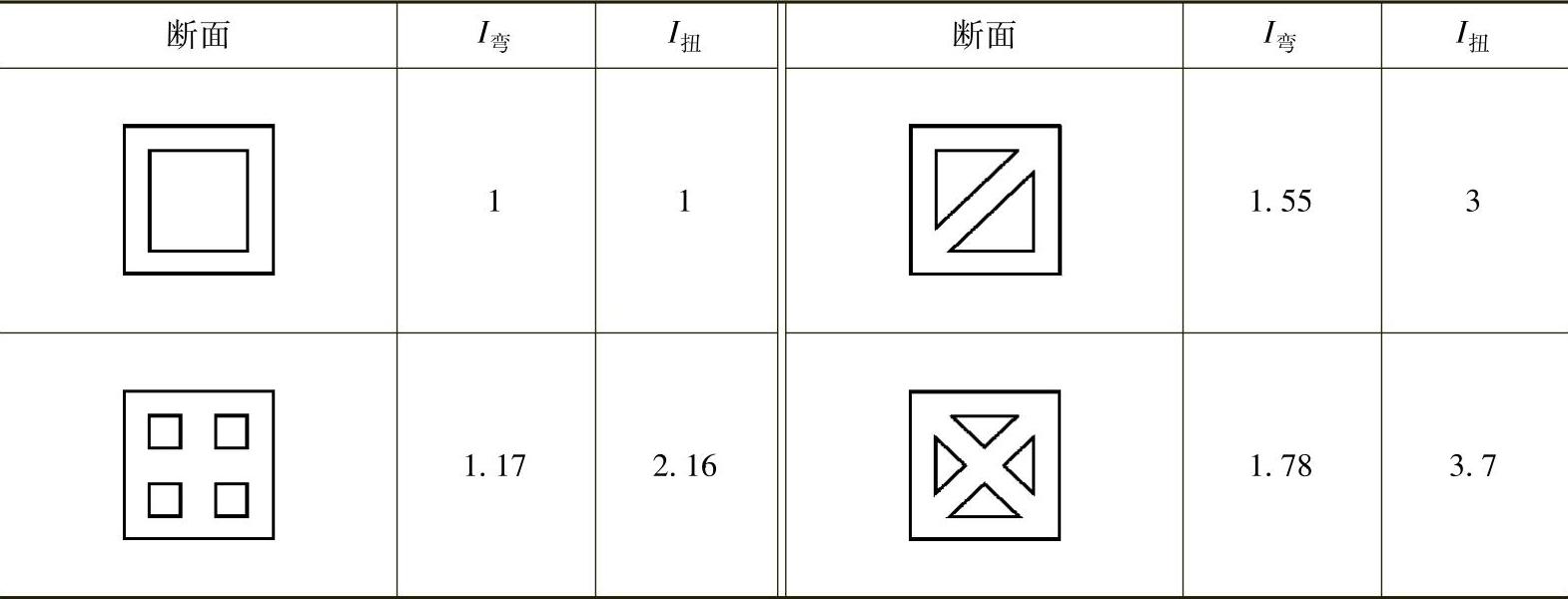

3)截面形状的确定。对于受弯曲、扭转的轴和受压力的长柱(有失稳的危险时),其截面形状对于其承载能力有很大的影响。为了减轻这类零件的重量,应该考虑其形状设计。表2-4给出非圆形截面轴的强度、刚度与质量的比较,其中,W为梁的抗弯截面系数,I为抗弯惯性矩,G为单位长度的重量,A为截面积。

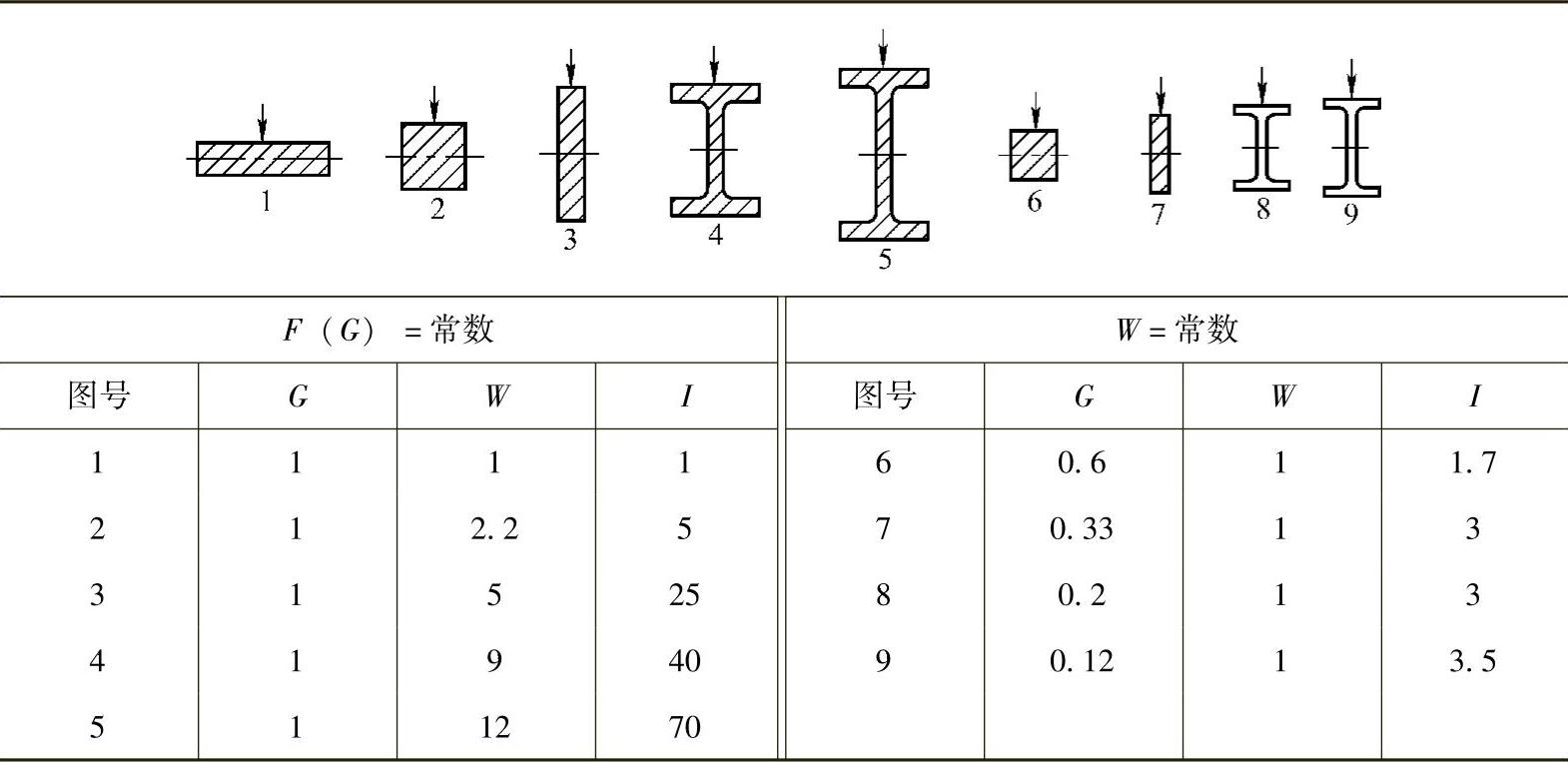

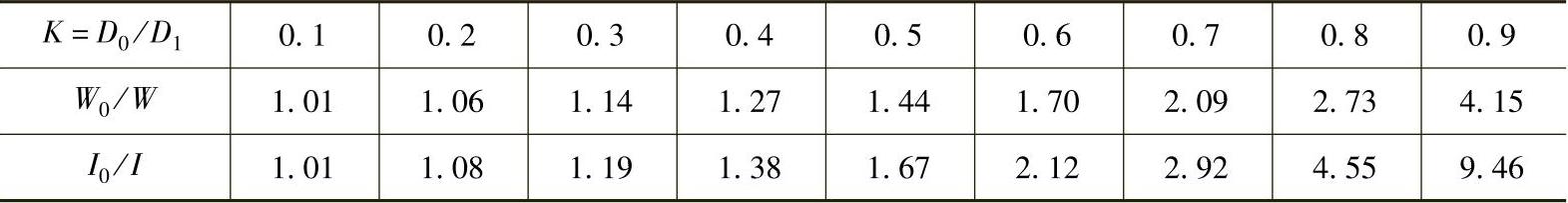

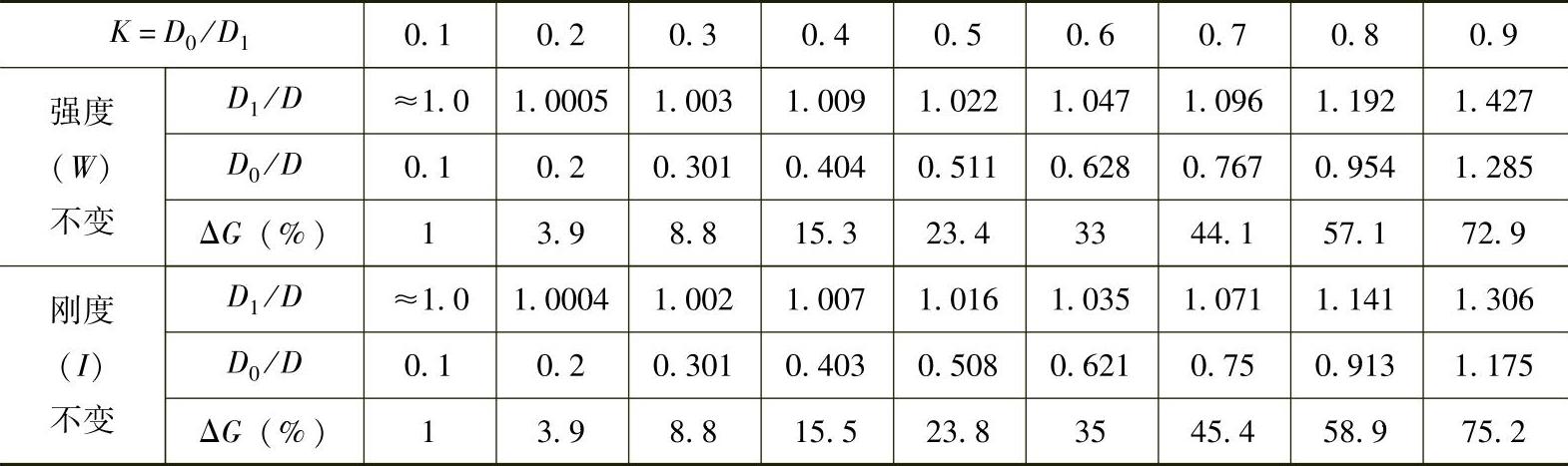

对于圆截面受弯曲应力的轴,当其截面面积相同时,空心轴比实心轴的强度和刚度都要高,见表2-5。或者说,强度或刚度相同时,空心轴的重量较轻,见表2-

表2-4 非圆形截面轴的强度、刚度与质量

表2-5 截面积相同的空心轴比实心轴强度和刚度提高的相对值(实心轴为1)

注:W0—空心轴截面系数;W—实心轴截面系数;I0—空心轴截面的惯性矩;I—实心轴截面惯性矩。

表2-6 强度(W)或刚度(I)相同时,空心轴比实心轴重量降低的百分比(https://www.xing528.com)

注:D—实心轴直径;D1—空心轴外径;D0—空心轴内径;ΔG(%)—空心轴比实心轴单位长度重量降低的百分比。

2.确定肋的形状和尺寸

为了提高大型零件的强度和刚度,减轻重量,节约材料,常需要加肋。肋的厚度,一般比铸件的壁薄,约为铸件壁厚的80%。表2-7给出几种肋的形式,其中斜肋效果最好。

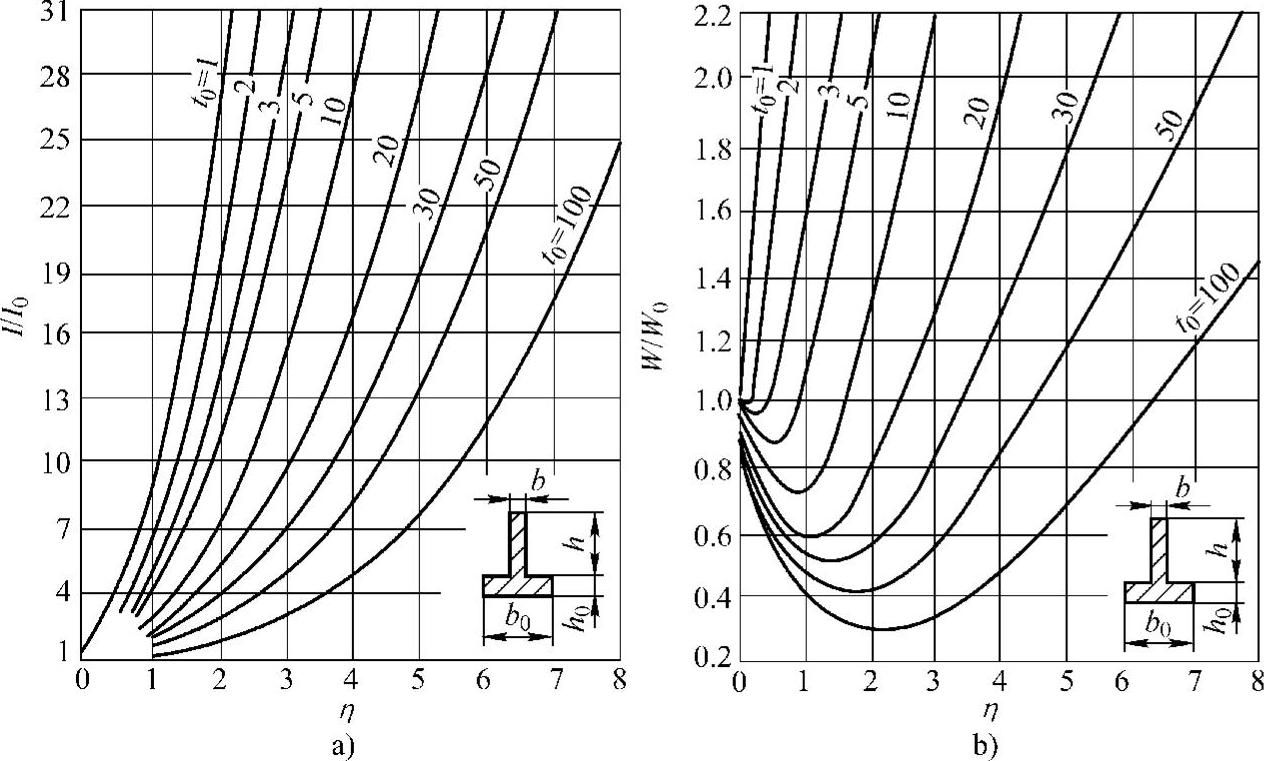

图2-14给出了加肋的平置矩形截面的形状及其惯性矩I和抗弯截面系数W,图中I0和W0表示没有肋时(即h=b=0)的惯性矩和抗弯截面系数。图中给出的是二者的相对值,即:I/I0,W/W0。肋的相对高度为η=h/h0和相对宽度t0=b0/b。由图可以看出,当肋的高度和厚度取值不当时,W/W0<1,强度会有所降低,设计者应该注意。例如选η=2,t0=100,即h=2h0,b0=100b。则由图2-14b可知,其I/I0=1.5,W/W0=0.3。表示刚度略有提高,而强度明显降低。即在宽度很大的板上面设置很低的肋,对于它的强度不但无利,而且有害。综合考虑强度、刚度及铸造工艺等因素,建议取η≤5,肋的厚度取为(0.6~0.8)h0。关于肋的设计,箱体壁上开孔等问题的设计资料,可以参考[17]第3卷,第18篇机架与箱体。

表2-7 四种断面形式的刚度比较

图2-14 加肋平置矩形断面的刚度、强度指标

a)惯性矩 b)抗弯截面系数

3.利用有限元和优化设计复杂结构

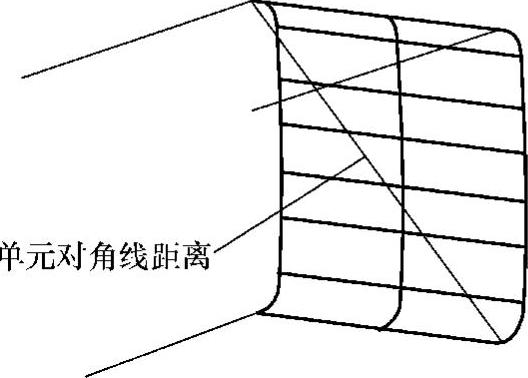

“有限元法”这个名词出现在1960年,以后随着计算机和软件技木的发展,迅速发展起来。有许多大型通用软件(如ANSYS、SAP、OptiStruct等)、专用软件、自编特殊软件出现。为了减轻机械零部件的重量,可以利用有限元分析软件进行机械结构静力分析、动力学分析、热分析、流体动力学分析、耦合场分析等。用OptiStruct等软件可以进行结构优化设计,包括拓扑优化、形貌优化、形状优化和尺寸优化,使机械结构得到改进,去掉不必要的材料,重量减轻。关于有限元分析和结构优化设计,可以参考文献[17]第6卷第39篇和文献[29、30]。机床床身等大型零件,以前基本依靠经验进行设计,对其各强度、变形、振动等情况掌握不够细致,因而存在结构复杂、耗材多、成本高等问题。因此这类零件轻量化的工作十分必要。基于有限元分析的结构优化设计技术在大型零件结构设计中的应用,有助于减轻机械重量,减少设计的反复,缩短开发设计的时间,提高产品的竞争能力。文献[32]利用有限元分析对数控机床床身结构进行优化设计,给出了多种改进方案。

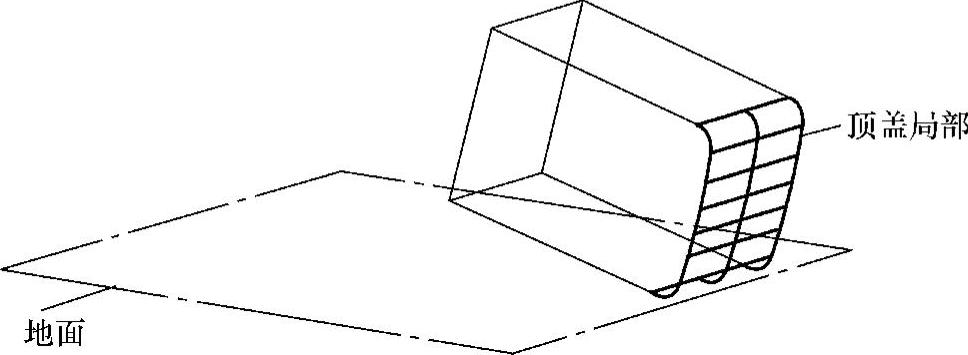

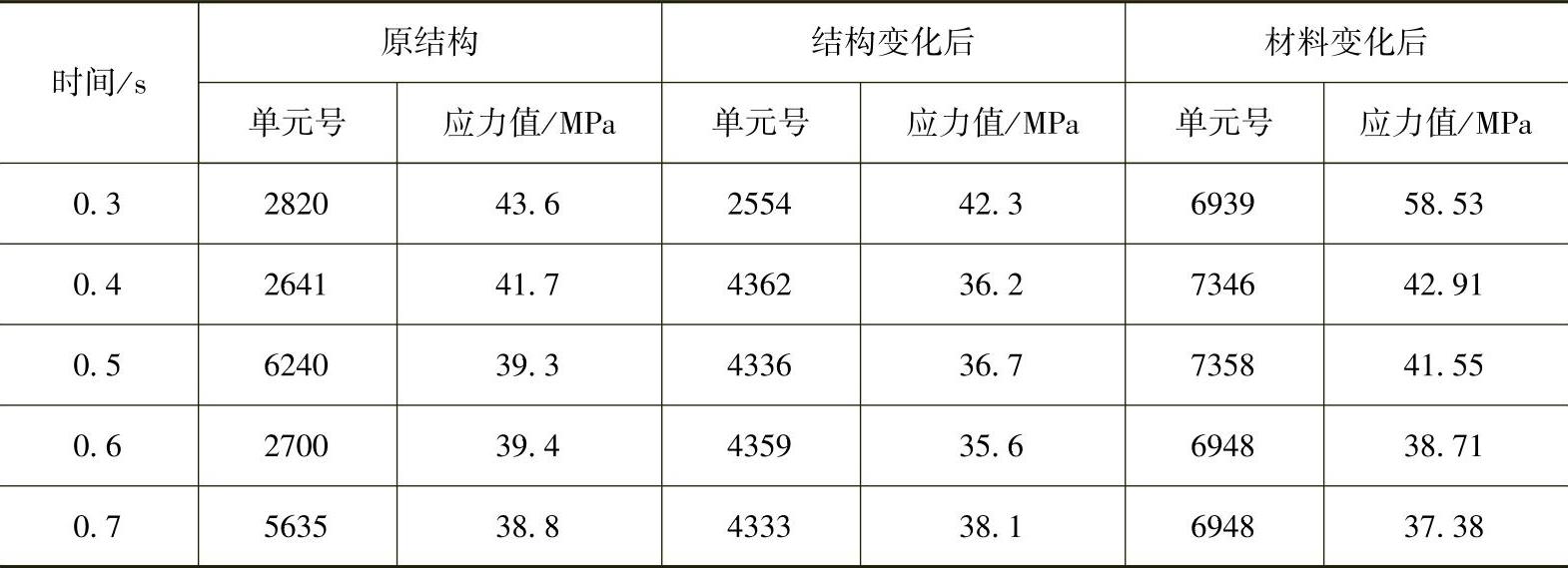

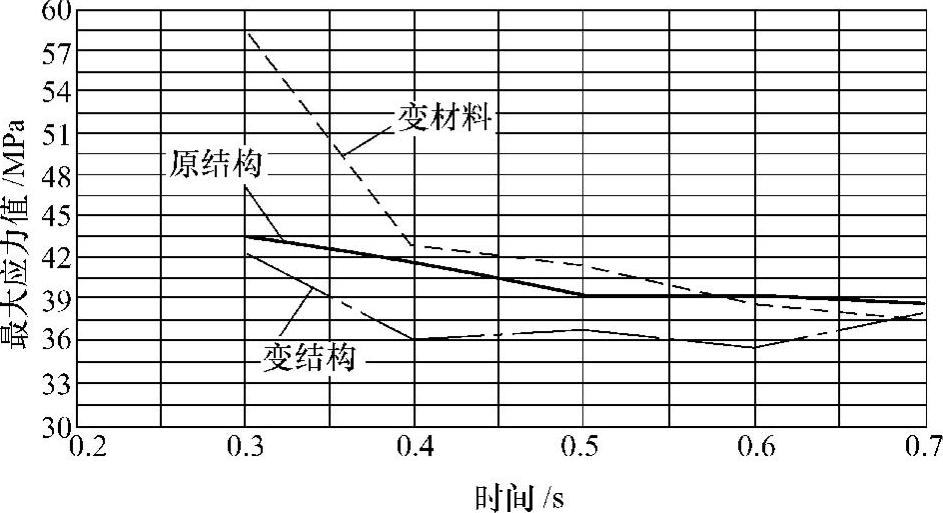

有限元设计计算实例:侧翻工况下客车顶盖碰撞强度的仿真分析[31]。图2-15示出公共汽车侧翻的顶盖有限元模型,该模型考虑公共汽车在弯道上行驶,发生事故而侧翻时,顶盖与地面撞击而损坏,分析的目的是改进结构,提高其抗冲击的强度和刚度。图2-16给出顶盖的原结构和改进结构。利用有限元分析得出几个时间的应力最大单元及其数值(表2-8,图2-17)和变形最大单元及其数值(表2-9,图2-18)顶盖变形用开口变形表示(图2-19)。

图1-15 公共汽车侧翻的顶盖有限元模型

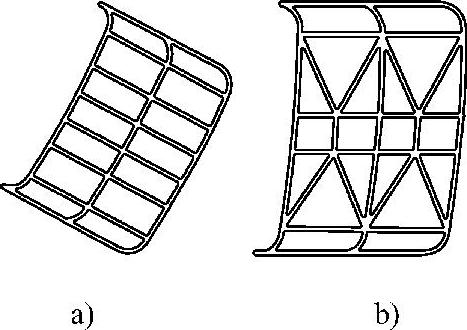

图2-16 顶盖的原结构和改进结构

a)原结构 b)改进结构

表2-8 几个时间的应力最大单元及其数值

表2-9 几个时间的变形最大单元及其数值

图2-17 各计算工况最大应力—时间曲线图

图2-18 顶盖变形时间曲线

图2-19 顶盖开口变形图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。