当制品具有与开模方向不同的内外侧凹或侧孔时,除极少数可采用强制脱模外,都需先进行侧向分型或抽芯,方能脱出制品。完成侧分型面分开和闭合的机构叫侧向分型机构,完成侧型芯抽出和复位的机构叫侧向抽芯机构。侧向分型机构和侧向抽芯机构本质上并无任何差别,均为侧向运动机构,故把二者统称为侧向分型抽芯机构。

侧向分型抽芯的方式按其动力来源可分为以下三类:手动侧向分型抽芯;机动侧向分型抽芯;液压或气动侧向分型抽芯。

1.手动侧向分型抽芯机构

手动侧向分型抽芯机构结构简单、模具制造成本低,但操作麻烦,生产效率低,劳动强度大,且抽拔力受到人力限制,只有在小批量生产和试制生产时才采用。手动侧向分型抽芯机构分为模内手动和模外手动两种形式。

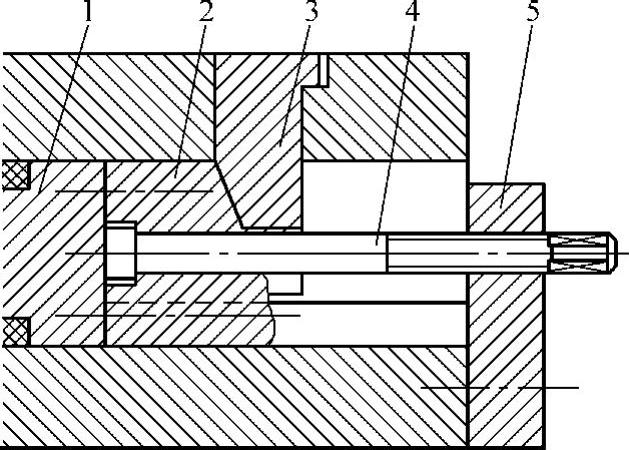

(1)模内手动侧向分型抽芯机构 模内手动侧向分型抽芯是在开模前或开模后由人工搬动模具上的分型抽芯机构,完成抽芯动作。图2-80是手动螺杆侧向抽芯机构。开模后,滑块2和楔紧块3脱开,转动螺杆4,从而带动滑块2、侧芯1完成抽拔。合模前转动螺杆,使滑块、侧芯复位后再合模,滑块由楔紧块3锁紧。

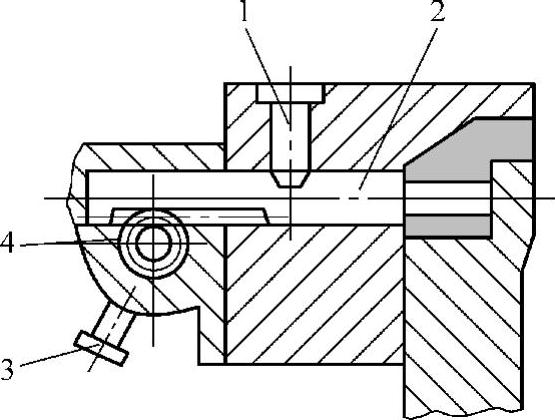

图2-81是手动齿轮齿条侧向抽芯机构。利用齿轮齿条传动,手动抽出型芯。开模后,转动手柄轴3,齿轮4带动齿条型芯2抽出。由于齿条无自锁作用,齿条型芯2复位后由锁紧楔1锁住型芯。

图2-80 手动螺杆侧向抽芯机构

1—侧芯 2—滑块 3—楔紧块 4—螺杆 5—支架

图2-81 手动齿轮齿条侧向抽芯机构

1—锁紧楔 2—齿条型芯 3—手柄轴 4—齿轮

(2)模外手动侧向分型抽芯机构 制品受到结构形状限制或生产批量很小时不宜采用模内手动侧向分型抽芯机构时,可以采用模外手动分型抽芯机构,即镶块或型芯和制品一起推出模外,然后用人工或简单的机构将镶块从制品上取下的结构。

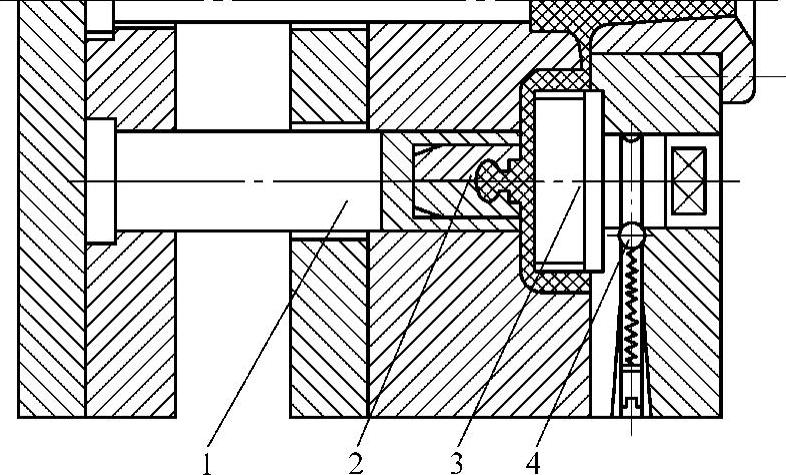

图2-82所示是模外手动侧向分型抽芯机构。在推杆1端部开孔,孔中装有两块活动镶块2,螺纹型芯3装于定模边。开模时,动定模分开,制品、螺纹型芯留在动模一边,然后由推杆1将制品从动模板中顶出,再由手工将制品连同活动镶块2、螺纹型芯3一同从推杆上取下,在模外将活动镶块和螺纹型芯从制品上卸下。合模前,将螺纹型芯、活动镶块分别装入模内。

2.机动侧向分型抽芯机构

机动侧向分型抽芯机构的形式很多,大多利用斜面将开合模运动或顶出运动转变为侧向运动,也有用弹簧或齿轮齿条来实现运动方向的转变与侧向分型抽芯动作的。

图2-82 模外手动侧向分型抽芯机构

1—推杆 2—活动镶块 3—螺纹型芯 4—滚珠

利用斜面实现运动方向转变的有斜导柱侧向分型抽芯机构、弯销侧向分型抽芯机构、斜槽侧向分型抽芯机构、楔块侧向分型抽芯机构、斜滑块侧向分型抽芯机构等。

(1)斜导柱侧向分型抽芯机构 斜导柱侧向分型抽芯机构结构简单、制造加工方便,是机动式侧向分型抽芯机构中最常用的一种形式。斜导柱与开模方向的夹角,要兼顾抽芯距和斜导柱所受的弯曲力,一般取15°~20°,最大不超过25°。材料一般是T8、T10,淬火硬度要达55HRC以上,表面粗糙度Ra=1.6μm。图2-83是典型的斜导柱侧向分型抽芯机构。

图2-83 斜导柱侧向分型抽芯机构

1—楔紧块 2—定模座板 3—斜导柱 4—销钉 5—侧型芯 6—推管 7—动模板 8—滑块 9—限位挡块 10—压缩弹簧 11—螺钉

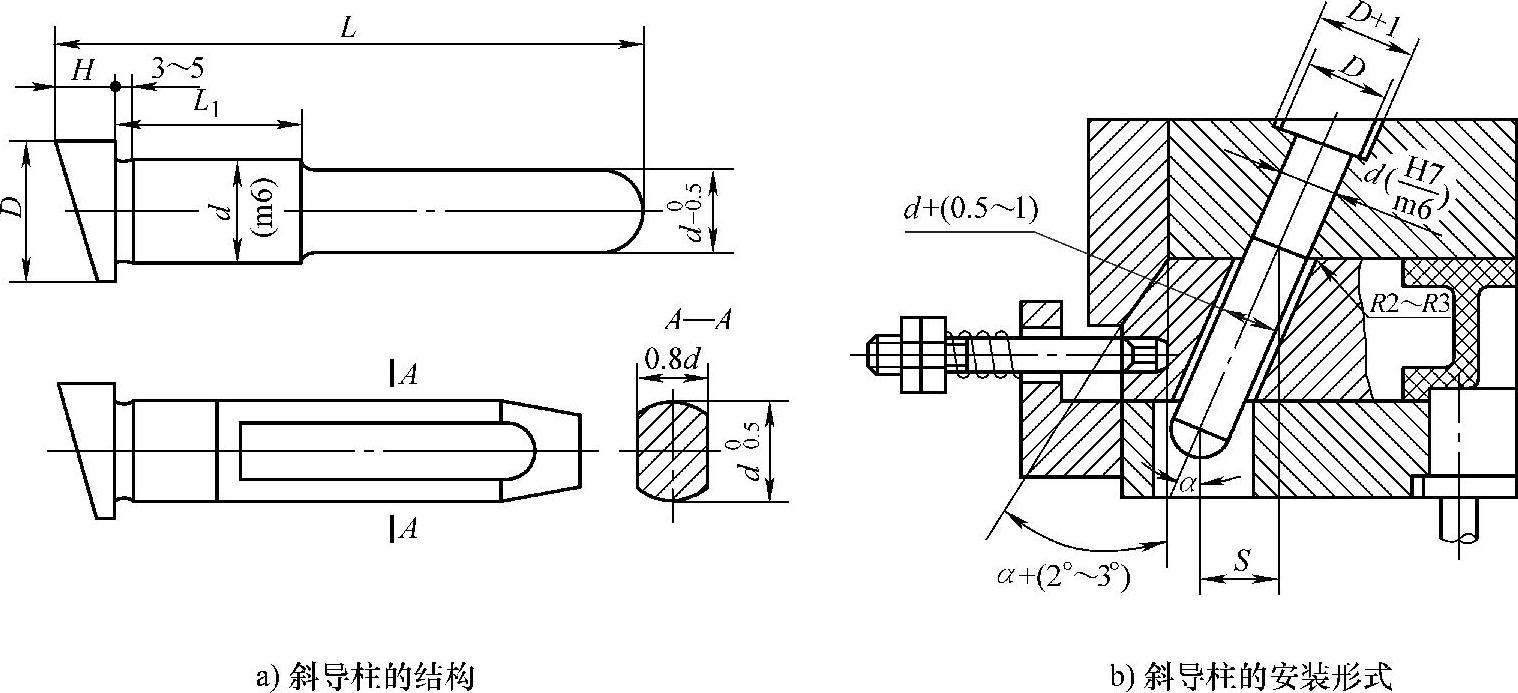

斜导柱的典型结构如图2-84a所示,斜导柱的安装形式如图2-84b所示,其固定部分与模板的配合为H7/m6,与滑块是间隙配合,一般为H11/a11,有时需保持0.5~1.0mm的间隙。

图2-84 斜导柱的典型结构及其安装形式

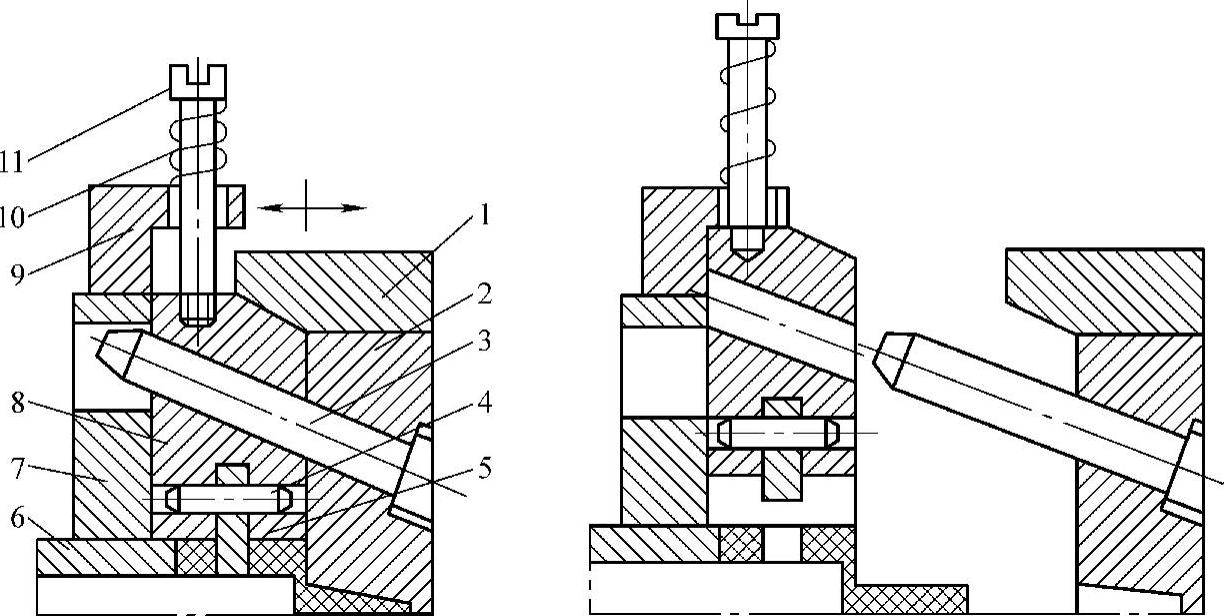

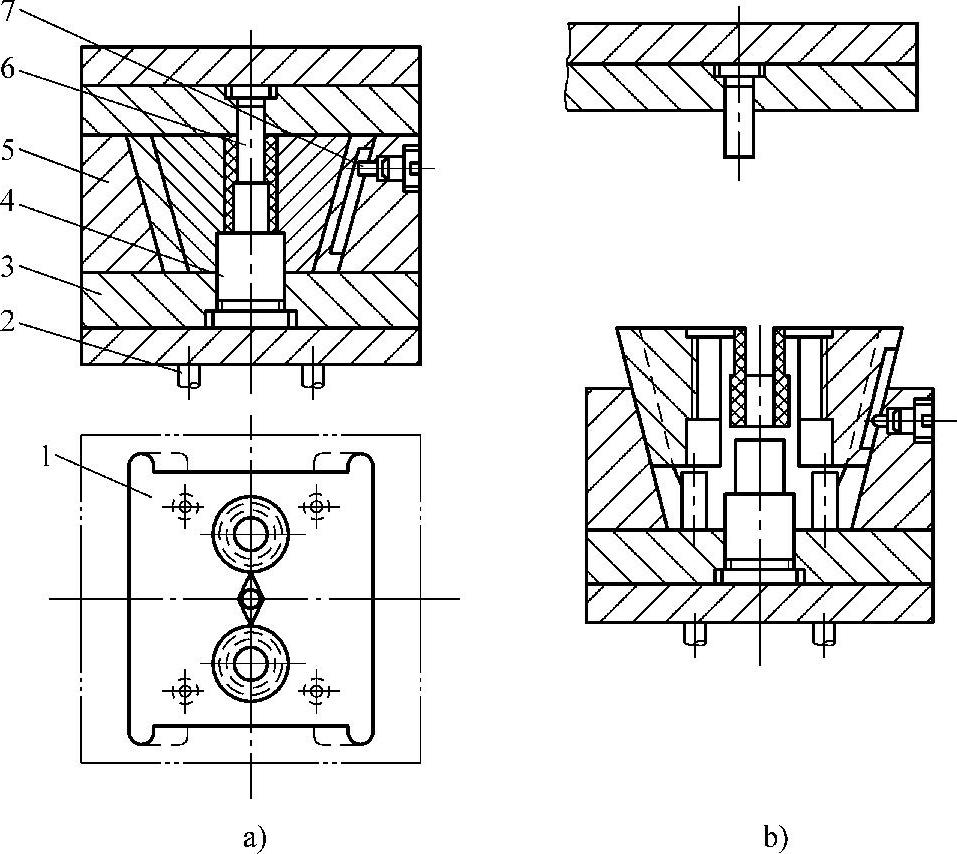

(2)斜滑块侧向分型抽芯机构 斜滑块侧向分型抽芯机构是利用滑块的斜向运动,这种斜向运动可以在开模运动中完成,也可以随着顶出运动同时完成。利用斜滑块机构既可以外侧抽芯(如图2-85所示),也可以内侧抽芯(如图2-86所示)。通常斜滑块由锥形模套锁紧,能承受较大的侧向力,但抽拔距离不大,制品不易自动脱落,需人工取出。

图2-85 斜滑块外侧抽芯

1—斜滑块 2—顶杆 3—型芯固定板 4—下型芯 5—锥形模套 6—上型芯 7—限位钉

图2-86 斜滑块内侧抽芯

1—斜滑块 2—型芯 3—固定板 4—推杆

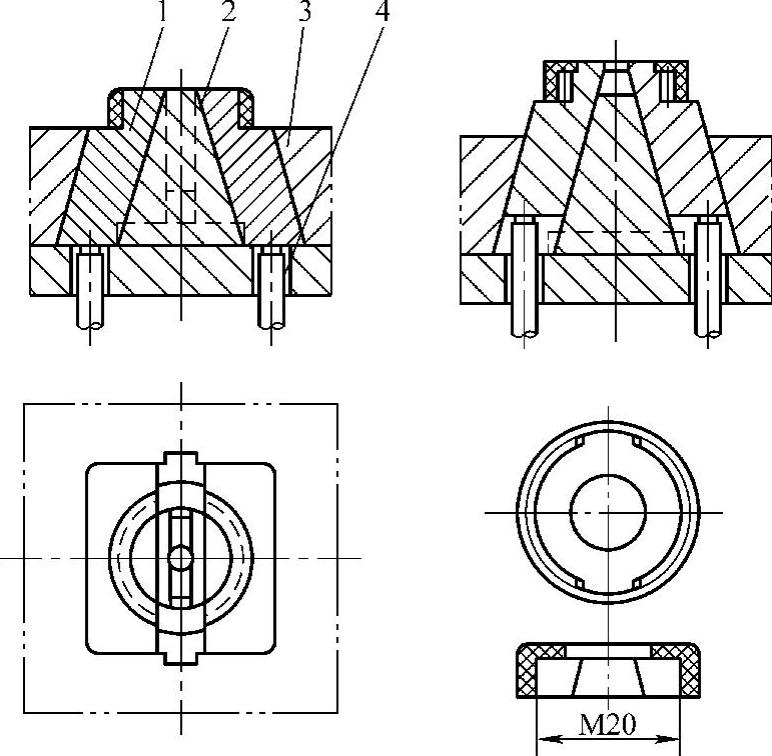

根据制品侧凹的实际情况,斜滑块可以由2个或2个以上的拼块拼合组成完整型腔,如图2-87所示。

图2-87 斜滑块的拼合形式(https://www.xing528.com)

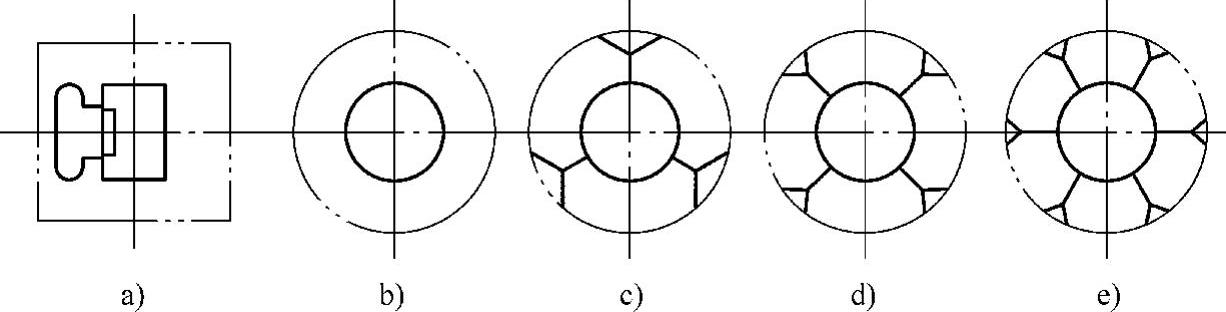

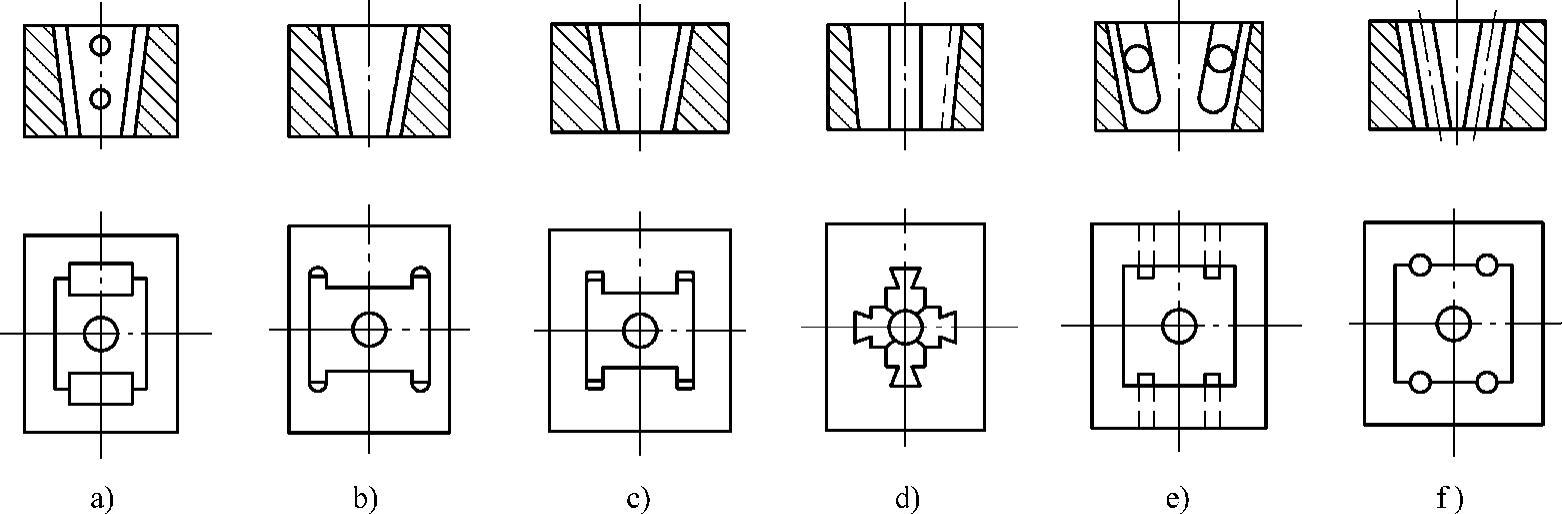

利用斜滑块与导滑槽之间的滑动配合,可以达到侧向分型与复位的目的。图2-88是斜滑块和导滑槽的几种配合形式。

图2-88 斜滑块和导滑槽的配合形式

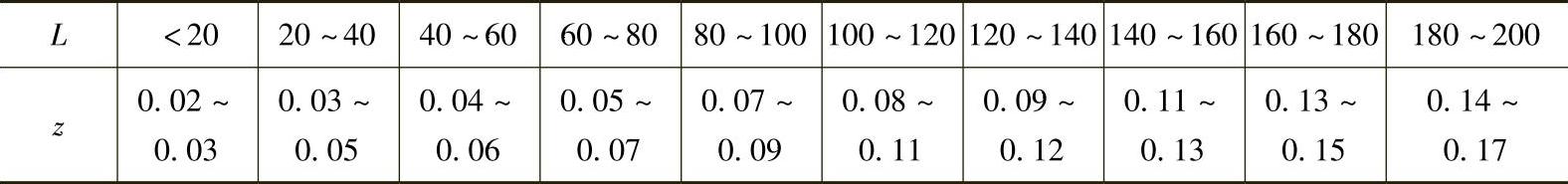

为保证斜滑块能顺利地在模套的导滑槽内滑动,斜滑块与导滑槽之间应该有适当的配合间隙。表2-15列出了双向配合间隙z值与配合面宽度L的关系。

表2-15 斜滑块与导滑槽的双向配合间隙 (单位:mm)

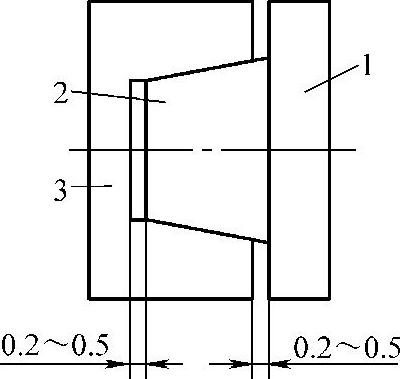

为了使斜滑块的拼缝能配合紧密,成型中不溢料,必须在斜滑块装入模套之后,下端面与模套间留有0.2~0.5mm的间隙,上端面高出模套0.2~0.5mm,这样即使斜滑块的导滑部分出现磨损,也能保证滑块之间紧密拼合,如图2-89所示。

图2-89 斜滑块与模套的配合

1—定模板 2—滑块 3—模套

(3)弯销分型抽芯机构 弯销抽芯原理与斜导柱抽芯很相似,也是以弯销驱动滑块进行抽芯,但弯销是以矩形截面代替了斜导柱的圆形截面,以弯折状代替了斜导柱的直状,滑块上的孔形也变为弯折状,这样的改变有利于在有限的开模行程中得到较大的抽芯距,并可以承受较大的抽拔阻力。斜角以小于25°为好,最大不超过30°。

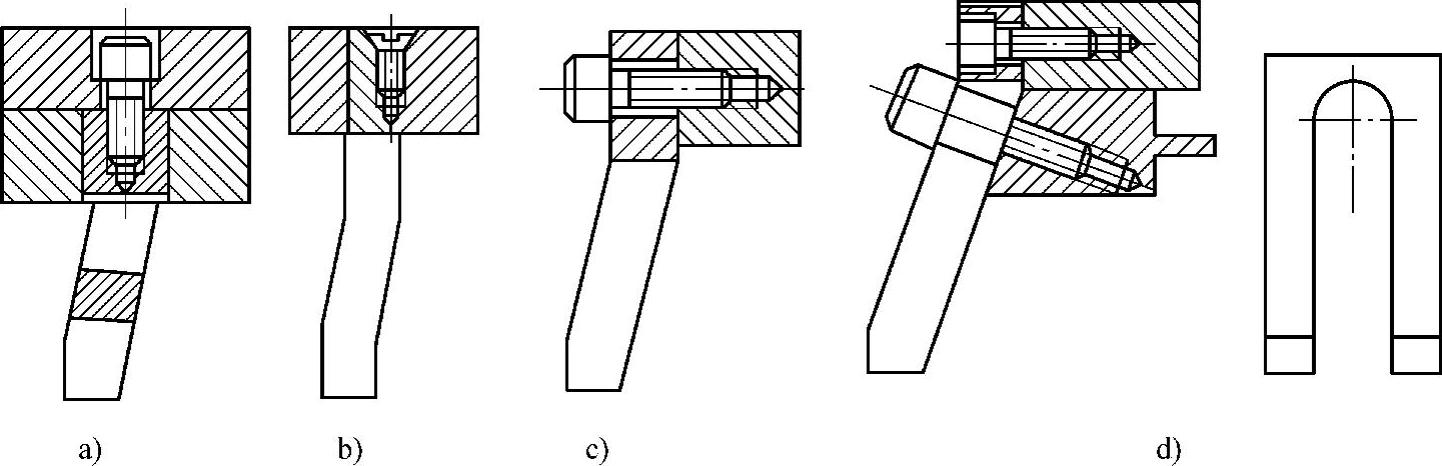

弯销的固定方式如图2-90所示,既可装在模内,又可装在模外。其中图2-90d所示弯销的中间开有长槽,用特殊螺钉与滑块连接,使之沿长槽滑动,可省去加工斜方孔。

图2-90 弯销的固定方式

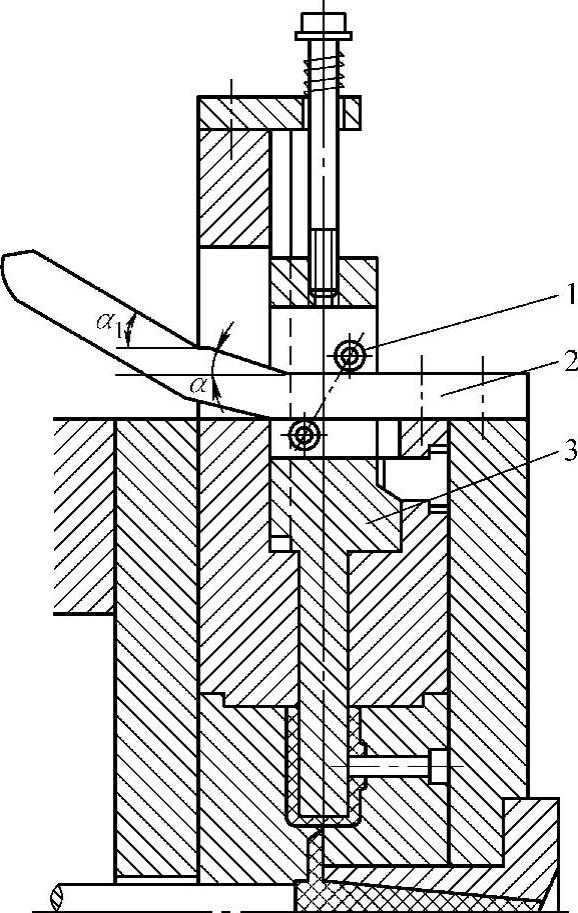

弯销抽芯的几种常用结构如图2-91~图2-94所示。

图2-91 不同斜度的弯销机构

1—滚轮 2—弯销 3—滑块

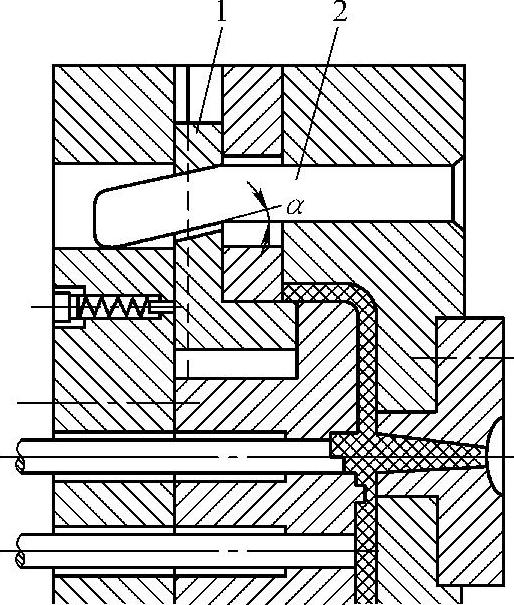

图2-92 弯销设在定模边的内侧抽芯机构

1—滑块 2—弯销

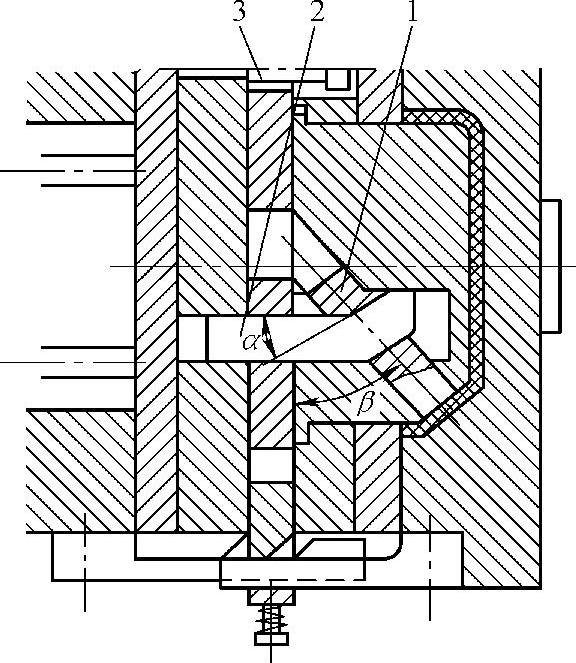

图2-93 弯销设在定模内的内侧抽芯机构

1—滑块 2—弯销 3—限位钉

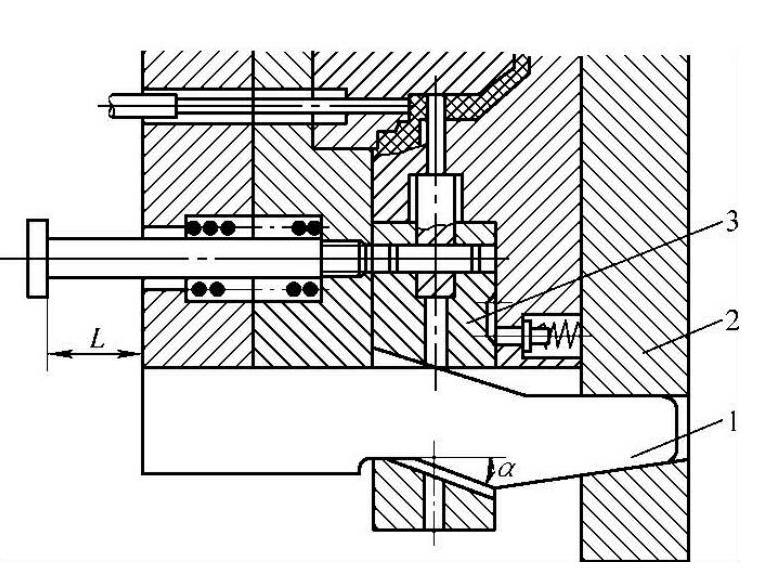

图2-94 弯销设在定模外的内侧抽芯机构

1-弯销 2-导板 3-滑块

3.液压或气动侧向分型抽芯

活动型芯靠液压系统或气压系统抽出,有的注射机本身就带有抽芯液压缸,比较方便,但是一般的注射机没有这种装置,可以根据需要另行设计。由于注射机本身就是使用高压液体作为动力的,因此采用液动比气动要方便些。这种方法不仅传动平稳,而且可以得到较大的抽拔力和较长的抽芯距。

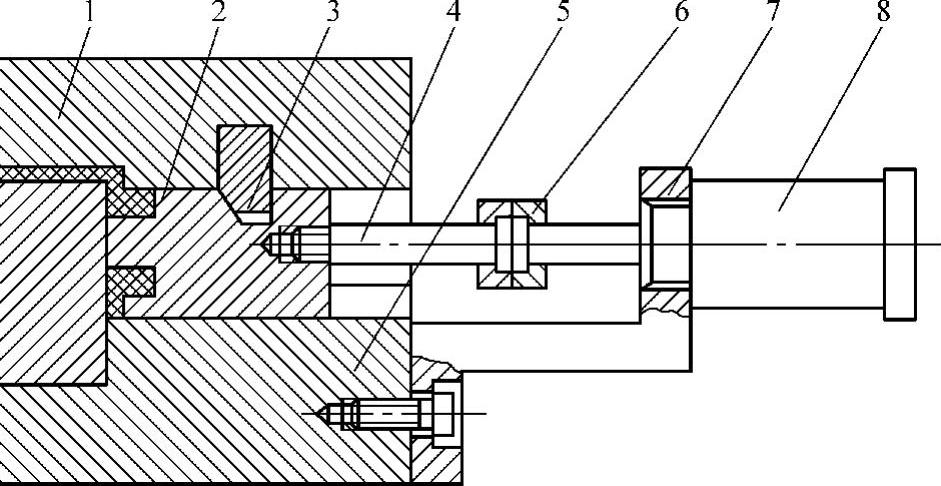

图2-95是液压抽芯一例,液压缸8通过支架7装在动模板5上,由连接器6与拉杆4连接,拉杆4与侧型芯2连接。开模时,通过液压活塞往复带动拉杆4实现抽芯和型芯复位。侧型芯2上的楔紧块3与定模板1配合,对型芯起锁紧作用。

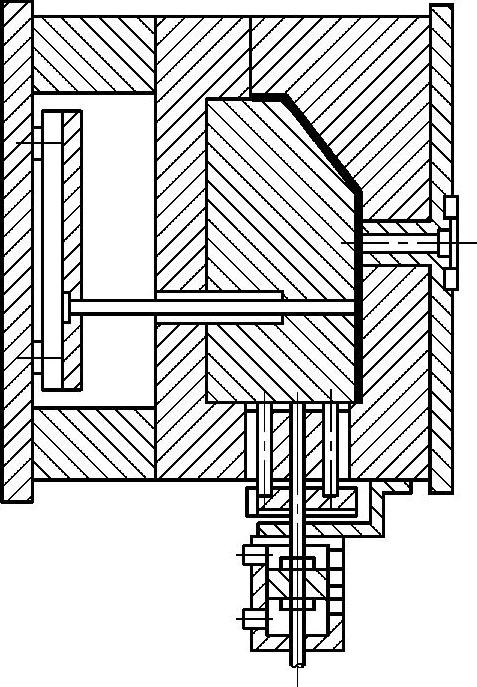

图2-96是气动侧抽芯结构,侧型芯和气缸均设在定模边,开模前先抽芯,开模后由推杆将制品推出,合模后侧型芯才能复位。

图2-95 液压抽芯

1—定模板 2—侧型芯 3—楔紧块 4—拉杆 5—动模板 6—连接器 7—支架 8—液压缸

图2-96 气动侧抽芯结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。