根据塑料的特性和供料情况,在成型加工前应对原料的外观和工艺性能进行检验。如果所用的塑料为粉状,如聚氯乙烯,还应进行配方设计和造粒;如果制品有着色要求,则可加入适量的着色剂或色母料;此外,塑料原料中往往含有不同程度的水分、溶剂及其他易挥发的低分子物质,特别是一些具有吸湿倾向的塑料,含水量总是超过加工所允许的限度,因此在加工前还需要进行干燥处理。

1.原材料的检验

塑料原材料检验的内容包括原料的种类、外观及工艺性能等。

(1)原材料的种类 塑料原料的种类很多,不同类型的塑料,采用的加工工艺不同,即使是同种塑料,由于规格不同,适用的加工方法及工艺也不完全相同。判断所用原材料(品种、规格、牌号等)是否正确,就是要看其能否满足制品的使用要求。

(2)原材料的外观 塑料原料的外观包括色泽、颗粒形状、粒子大小、有无杂质等。对外观的要求是色泽均一,颗粒大小均匀,无杂质。

(3)原材料的工艺性能 塑料原料的工艺性能包括熔体流动速率(MFR)、流变性、热性能、结晶性及收缩率等。其中MFR是重要的工艺性能之一,可用于判定热塑性塑料在熔融状态时的流动性,作为成型加工温度和压力选择的依据。对某一塑料原料来说,MFR大,则表示其平均相对分子质量小,流动性好,注射时可选择较低的温度和较小的压力;反之,则表示平均相对分子质量大,流动性差,成型加工较困难。

注射成型用塑料材料的MFR通常为1~10g/10min,形状简单或强度要求较高的制品选较小的MFR值;而形状复杂、薄壁长流程的制品则需选较大的数值。

2.原材料的着色

注射成型带有颜色的塑料制品时,原料的着色方法有干混法着色和色母料法着色两种。

(1)干混法着色 干混法着色适用于螺杆式注射机成型塑料制品。该法工艺简单,成本低,但有一定的污染,且需要混合设备。具体操作过程为:首先把原料树脂、颜料和分散剂按一定的比例计量,然后把原料树脂和分散剂混合搅拌均匀,再把颜料和搅拌均匀的树脂料加入到混合机中,搅拌混合均匀后即可直接注射成型。

干混法着色的分散剂一般用白油,根据需要也可用松节油、酒精和某些酯类,加入量约为树脂质量的1%,颜料用量不应超过树脂质量的2%~3%。

如果树脂是粉料,则必须先把配好颜料的树脂搅拌混合均匀,然后投入到挤出机中预塑化混合造粒,最后再用粒料注射成型制品。

(2)色母料法着色 色母料着色法是将热塑性塑料颗粒与色母料颗粒按一定比例混合均匀后用于注射成型。该法操作简单、方便,着色均匀,无污染,成本比干混法着色高一些。目前,该法已得到广泛使用。

为了保证着色塑料制品的质量以及得到较好的着色效果,采用色母料着色配料生产时,应注意以下几点:

1)为了使进入机筒内的颜料尽快地熔化扩散,并与原料树脂较好地掺混,机筒加料段的温度应比塑化不带颜色的此种树脂时的温度略高些。

2)为了改善原料的塑化混炼质量,应适当提高混炼时的塑化压力。

3)对几种色母料的混合、配比和计量,要认真审核和计量。(https://www.xing528.com)

4)注意降低和保持模具型腔的表面粗糙度,以达到制品表观色泽的最佳效果。

5)当原料为粉料时,一般采用造粒着色,即把粉料和颜色母料经过挤出造粒,获得颜色均匀的颗粒料。

3.原材料的干燥

有些塑料,如PA、PC、PMMA、PBT、PET、聚砜(PSF)、聚苯醚(PPO)等,因其大分子上含有亲水基团,容易吸湿。如果水分含量超过允许值,就会使制品表面出现银丝、气泡、缩孔等缺陷,严重时还会导致原料降解,影响制品的外观和内在质量。因此成型前必须对这些塑料原料进行干燥处理。

对于PE、PP、PS、PVC、POM等不吸湿的塑料,如果包装严密,储存运输良好,一般可以不需预干燥。

有些树脂本身不吸湿,但加入某种吸湿性的助剂,使整个原料体系变得吸湿,这种原料在成型加工前也必须进行干燥处理。

塑料原料的干燥方法很多,如热风循环干燥、红外线加热干燥、真空加热干燥、沸腾床干燥和气流干燥等,应根据塑料性能、生产批量和成型条件进行选择。小批量生产用塑料,大多采用热风循环烘箱和红外线加热干燥;大批量生产用塑料,通常采用沸腾干燥和气流干燥;在高温下长时间受热易氧化变色的塑料(如PA)和对水敏感的塑料(如PC)宜采用真空烘箱干燥。

当采用热风循环干燥时,影响干燥效果的因素有干燥温度、干燥时间和料层厚度。一般来说,温度越高,低分子及水分挥发越快,但不能超过塑料的软化温度或熔点,否则物料易变软结团,使加料困难;干燥温度也不能太低,否则不易排除水分。较长的干燥时间有利于提高干燥效果,但易造成能源浪费,对热稳定性差的塑料还会引起分解变色;时间太短,水分含量达不到要求。干燥时料层厚度不宜过大,若料层过厚,由于塑料导热性差,在同样的干燥条件下会使表层和中心层干燥效果不同,料层厚度以20~50mm为宜。

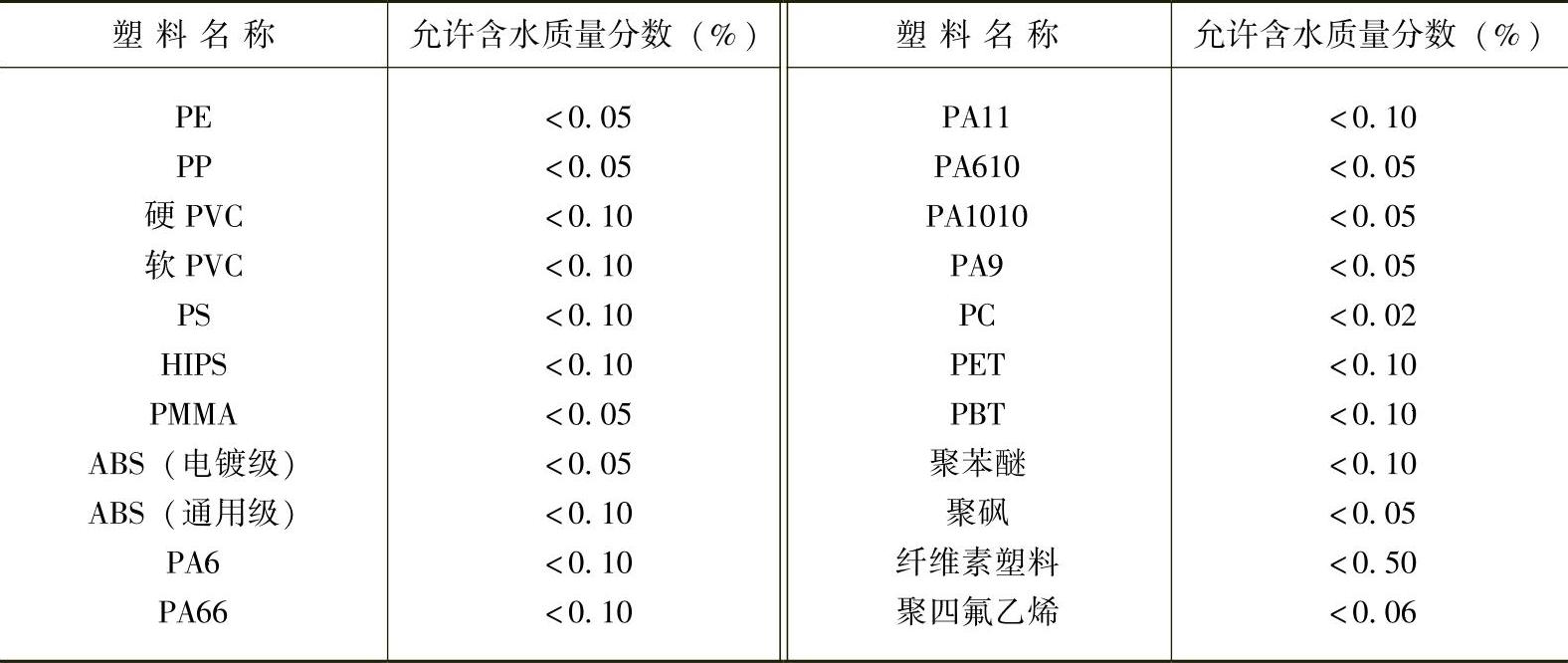

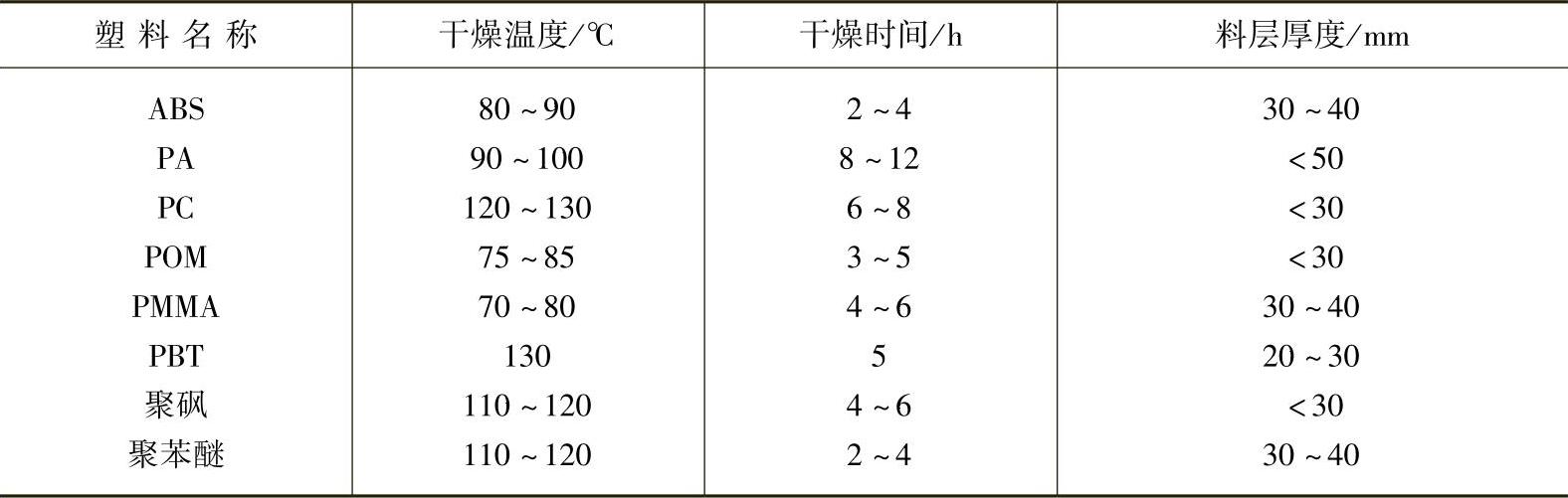

部分塑料成型时允许的含水量见表3-1,常用塑料的干燥条件见表3-2。

表3-1 部分塑料成型时允许的含水量

表3-2 常用塑料的干燥条件

有时要快速知道原料中的水分含量是否符合要求,在注射制品之前,一般要通过对空注射法观察注射出的料条表面是否光滑,如果光滑,则认为原料中的水分含量符合要求。

必须注意的是:干燥后的原料要立即使用,如果暂时不用,要密封存放,以免再次吸湿;长时间不用的已干燥过的树脂,使用前应重新干燥。有些在成型温度下对水分特别敏感的塑料,在成型过程中还应考虑采用密封或加热料斗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。