1.基本情况

(1)砂浆品种和强度等级

DM M5。

(2)原材料

①水泥:普通硅酸盐水泥(42.5级),28d抗压强度实测为50.0MPa。

②砂:机制砂,细度模数为2.5,堆积密度为1620kg/m3,其中石粉含量为5%。

③掺合料:机制砂粉料(机制砂制备过程中选粉而得),其中石粉含量为60%。

④保水增稠材料:企业自制,根据以往经验,掺量约为25kg/m3。

(3)其他

生产、运输及施工质量水平一般。

2.配合比设计过程

(1)试配砂浆性能指标目标值确定

考虑到砂浆生产、运输及施工质量水平一般,质量水平系数k取1.20。试配砂浆的28d抗压强度目标值按式3-1计算。

fm,o=kf2=1.20×5.0=6.0(MPa)

设计的砌筑砂浆主要性能指标的标准值及目标值列于表3-40。

表3-40 设计砂浆主要性能指标的标准值及目标值

(2)初步配合比计算

①取得水泥的实测强度

已知水泥的实测抗压强度值为50.0MPa,即:

fce=50.0(MPa)

②计算每立方米砌筑砂浆中的初始水泥用量

已知干混砌筑砂浆的试配强度fm,o=6.0MPa,fce=50.0MPa,α取3.03,β取-15.09,按式3-4计算1m3砂浆中初始水泥用量QC0。

③计算每立方米砌筑砂浆中机制砂初始用量

已知砂的堆积密度为1620kg/m3,可直接根据砂的堆积密度得到1m3砂浆中砂的初始用量Qs,即:

Qs=1620(kg)

④确定每立方米砌筑砂浆中保水增稠材料的用量

厂家推荐的1m3砂浆中保水增稠材料用量Qt为25kg,即:

Qt=25(kg)

⑤计算修正后每立方米砌筑砂浆中水泥用量

已知1m3干混砌筑砂浆中初始水泥用量QC0=139kg。砂浆品种修正系数为ω1取1.00。保水增稠材料强度损失率无统计资料和数据,ω2取1.25。未引入其他修正系数。按式3-6计算修正后1m3砂浆中水泥的用量QCt。

QCt=QC0×ω1×ω2=139×1.00×1.25=174(kg)

⑥计算每立方米砌筑砂浆中的水泥实际用量

已知修正后1m3干混砌筑砂浆中水泥用量QCt=174kg,机制砂中的石粉一般不取代水泥,则修正后1m3干混砌筑砂浆中水泥用量就是水泥的实际用量,即:

QC=QCt=174(kg)

⑦计算每立方米砌筑砂浆中机制砂带入的石粉量

已知1m3砂浆中机制砂的用量Qs=1620kg,机制砂中石粉含量θsp=5%。按式3-12计算1m3砂浆中机制砂带入的石粉量Qsp1。

Qsp1=Qs×θsp=1620×5%=81(kg)

⑧计算每立方米砌筑砂浆中补偿和易性所需的石粉量

已知1m3砂浆中水泥的实际用量QC=174kg,机制砂带入的石粉量Qsp1=81kg,按式3-13计算1m3砂浆中补偿和易性所需的石粉量Qsp2。

Qsp2=350-QC-Qsp1-Qt=350-174-81-25=70(kg)

⑨计算每立方米砌筑砂浆中机制砂粉料用量

已知1m3砂浆中补偿和易性所需的石粉量Qsp2=70kg,制砂过程中选出的粉料中石粉含量为60%,即θsp2=60%,按式3-14计算机1m3砂浆中制砂粉料的用量Qsp。

Qsp=Qsp2÷θsp2=70÷60%=117(kg)

⑩计算每立方米砌筑砂浆中机制砂实际用量(https://www.xing528.com)

已知1m3砂浆中砂的初始用量Qs=1620kg,掺入的机制砂粉料量Qsp=117kg,其中石粉量Qsp2=70kg,按式3-15计算1m3砂浆中机制砂的实际用量Qs′。

Qs′=Qs-(Qsp-Qsp2)=1620-(117-70)=1573(kg)

⑪计算初步配合比

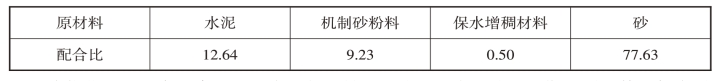

根据上述计算得出1m3 DM M5砂浆中的水泥实际用量为174kg,机制砂粉料用量为117kg,砂用量为1573kg,保水增稠材料用量为25kg。将上述1m3砂浆中各组成材料的用量换算成质量比例,即该干混砂浆的初步配合比(见表3-41)。

表3-41 DM M5初步配合比 单位:%

(3)生产配合比确定

①和易性校核

配制三组砂浆和易性校核试样,每组10kg,其中一组为和易性校核基准组,另两组分别在基准组的基础上增加和减少10%保水增稠材料用量,试样配合比见表3-42。

表3-42 砂浆和易性校核试样配合比 单位:%

每组砂浆试样初步混合均匀后加入适量的水,拌制均匀后立即进行稠度测定,保证稠度介于70~80mm。按《建筑砂浆基本性能试验方法标准(JGJ/T 70—2009)》测定砂浆拌合物的保水率、表观密度、2h稠度损失率和凝结时间,结果见表3-43。

表3-43 砂浆和易性校核试样的性能测试结果

对比三组砂浆的保水率、表观密度、2h稠度损失率和凝结时间与目标值的符合程度后发现,基准组和+10%组均满足要求,但基准组的保水增稠材料用量比+10%组少。从经济性等角度综合考虑,以和易性校核基准组配合比为后续的强度校核基准配合比。

②强度校核

确定强度校核基准配合比后,以此配合比为基础,分别增加和减少10%水泥用量,相应调整机制砂粉料用量(见表3-44),配制三组干混砂浆强度校核试样,每组10kg。按《建筑砂浆基本性能试验方法标准(JGJ/T 70—2009)》各试样的稠度、保水率、表观密度、凝结时间、2h稠度损失率和28d抗压强度,测试结果见表3-45。

表3-44 砂浆强度校核试样配合比 单位:%

表3-45 砂浆强度校核试样的性能测试结果

比较三组砂浆的各项性能,稠度、保水率、表观密度、2h稠度损失率和凝结时间均符合设计要求,但仅有+10%组的28d抗压强度大于目标值的要求,因此,可以认为+10%组的配合比较为理想。

③配合比确定

根据初步配合比的计算及后续的试配试验结果,设计的DM M5生产配合比见表3-46。

表3-46 设计的DM M5生产配合比 单位:%

(4)生产配合比进一步优化

对于自带机制砂制备工艺的干混砂浆企业,通常在制砂过程中产生较多的粉料,若按上述设计的生产配合比进行生产,粉料会有大量富余,带来处置的压力。此时,可以从企业的具体情况出发,对以上设计的生产配合比进一步优化,或者直接对初步配合比进行优化。思路如下。

①保证砂浆和易性所需的水泥、石粉、保水增稠材料总量应不低于350kg/m3。从和易性的角度看,适当提高砂浆中石粉含量,从而提高砂浆中水泥、石粉、保水增稠材料的总量也是可以考虑的。

②砂浆中石粉含量提高,使得砂浆中细粉增加,会提高砂浆拌合物的黏聚性,若黏聚性过高,会造成黏刀、摊铺困难等问题。但是,砌筑砂浆对黏聚性的敏感程度比抹灰砂浆低,而且适当提高黏聚性,对砌筑砂浆的施工反而有利。

③砂浆中石粉含量提高,砂浆中细粉比例增加,导致砂浆水化硬化过程中的收缩加大,从而增加开裂的风险。但是,砌筑砂浆对开裂的要求不如抹灰砂浆严格,在没有特别要求的情况下,适当提高石粉含量也是可以考虑的。

④一般而言,砂浆中石粉含量提高,对砂浆的强度是不利的,为了保证砂浆的强度,需要相应地增加水泥用量,这样虽然会提高水泥的成本,但是从综合效益的角度出发,也是可以考虑的。

生产配合比进一步优化需要进行较多的试配试验,这里不再详述,仅做简单的示意举例,具体如下。

总结以往的试验及调研分析结果,在以上的生产配合比基础上,以粉料适量取代砂,并适当增加水泥用量,试配的配合比见表3-47,试配样品的性能测试结果见表3-48。

表3-47 优化过程中试配的配合比 单位:%

注:S0为原生产配合比。

表3-48 优化过程中试配样品的性能测试结果

注:S0为原生产配合比。

比较试配样品的各项性能,S1和S2的稠度、保水率、表观密度、2h稠度损失率、凝结时间、28d抗压强度均满足设计目标值要求,S3的2h稠度损失率偏高。另外,根据观察,S3的拌合物有明显的黏刀和黏搅拌锅现象。综合考虑砂浆性能和多用机制砂粉料要求,选取S2组的配合比为优化后的生产配合比,见表3-49。

表3-49 优化的DM M5生产配合比 单位:%

该优化后的生产配合比,还应进行和易性校核和强度校核,以期得到最佳的保水增稠材料用量和水泥用量,这里不再赘述。

以上优化过程只是一种简单的示意,企业应根据自身的具体情况,如粉料特性、粉料处置压力、水泥成本等因素,进行综合考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。