整个储运过程中的离析是由各个工艺环节叠加而成的,减轻各工艺环节的离析,将有利于整个离析的控制和改善。在以上七个环节中,成品仓进料和出料环节主要应减小堆料过程的离析、防止漏斗流的产生和细颗粒在料仓下部锥体壁的富集与黏附;运输车进料环节主要应防止下料与堆料过程的离析;运输环节主要应防止“巴西果效应”;运输车卸料环节主要应防止流化离析;移动储罐进料环节主要是落料重力产生的离析;下料环节也应防止漏斗流,稳定流料,以及防止细颗粒在罐体下部锥体壁的富集与黏附。从以上分析看,通常情况下,整个储运过程中产生离析最关键的环节有运输车卸料、移动砂浆储罐出料;其次是成品仓进出料、运输车装料及运输过程。接下去,我们将对砂浆成品仓、运输车及砂浆储罐设备的防离析措施加以介绍和分析。

(1)成品仓

①减小成品仓容积

成品仓主要用于成品砂浆的过渡和存储。成品仓越大,进出成品仓产生的离析就越容易。进成品仓过程中,仓越大,落料垂直距离越大,休止角离析也越大。而出仓时,仓越大,尤其是高径比较小时,料仓不容易形成整体流,使得下料不稳定,也更容易产生离析。为此,在满足要求的情况下,应尽可能减小成品仓。

②改进撒料装置

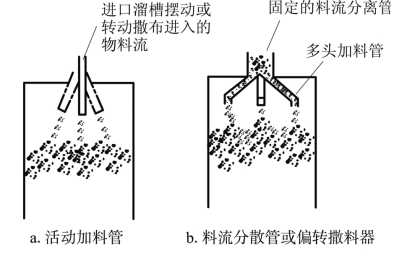

在加料时,采用活动加料管和多头加料管等,以改进输入物料散布到料堆上的方法,减小由于休止角及颗粒渗透产生的离析。活动加料管由一个固定的偏转装置和一个料流喷管组成。成品仓加料时减少离析的装置如图5-16所示。

图5-16 成品仓加料时减少离析的装置

③改进出料装置

在卸料时,可通过改变流动模式以减少离析,从本质上讲,这是为了尽可能地模仿整体流。在料斗的卸料口上方装一个改流体可以拓宽流动通道,有助于重新混合,如图5-17a所示。也可以使用多管卸料,如图5-17b所示,它们的原理是从不同的离析区收取物料,并在卸料处使它们重新混合。

图5-17 成品仓卸料时减少离析的装置

(2)运输车

运输车气力卸料是产生离析的关键环节之一。在这一环节,采取的防离析措施应围绕在如何降低流化离析上。

传统的运输车工作原理为:通过取力器和传动轴将汽车底盘的动力传递给空压机,空压机产生的压缩空气经管道进入罐体底部气化室内,气体透过帆布使罐中的干混砂浆流态化,然后沿卸料管输出。在这一过程中,由于干混砂浆由许多大小、密度不同的颗粒组成,临界流化速度也不一样,有些颗粒粒径或密度比较小,对临界流化速度要求较低,另外一些对临界流化速度要求比较高,相对不容易流化。当一部分颗粒进入流态化时,不易流化的颗粒还没有进入流态化状态,会沉于底部。随着气流速度的加大,各种颗粒都进入流态化后,对流化速度有相同要求的颗粒会聚集在一起,从而分为不同的层次,形成比较严重的离析。因此,要减轻或防止此环节的离析,可以从降低流化对砂浆的分层和不同层次砂浆同时卸出两方面加以考虑。为了解决此环节的离析,有关研究者或生产厂家提供了改进型运输车或者改造方案。

①防离析装置结构设计

设计新型多孔卸料口装置,保证不同高度的干混砂浆料同时从卸料管道流出,然后对各卸料孔进行流体力学分析,得出流态化环境下开口大小与卸料量的关系,通过对开孔位置和直径的设计,保证各孔同步卸料。

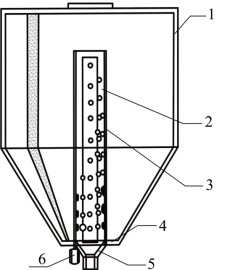

图5-18 多孔卸料口整体组装图

1-流化仓;2-内筒;3-外筒;4-布风板;5-卸料管道;6-驱动电机

(https://www.xing528.com)

(https://www.xing528.com)

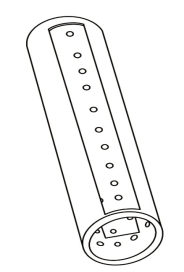

图5-19 卸料套筒组装图

如图5-18所示,为避免干混砂浆产生离析,设计一种多孔卸料口结构,该结构可以减少干混砂浆卸料过程中产生的离析,使卸出的物料保持原始配合比,同时力求简洁,以适用于各种散体物料运输车的改装。基于普通散体物料运输车,在卸料口处添加防离析附件装置,包括多孔卸料筒和挡板套筒两部分(见图5-19),内层多孔卸料筒有多个卸料孔,外层挡板套筒起阻挡作用,挡住部分卸料孔,在流态化的不同时刻使不同位置的卸料孔起作用,内层多孔卸料筒和外层挡板套筒相对移动,可以提供多种比例的开孔,以调节卸料配合比。通过这种结构,虽然流化仓内固体颗粒存在离析现象,但是筒状卸料口在不同高度都有开口,上、下同时卸料。通过驱动电机调节开孔比例和大小,就可以保障倾卸出来的干混砂浆自始至终能保持正确的配合比。套筒由电机驱动,可以随时调节开孔位置,只打开流态化液面以下的卸料孔,避免空气直接流出,从而保证卸料效率。该装置结构简洁,对流化仓内的流场影响不大,还可以与其他仓内结构改进的装置共同使用而不发生冲突。这种方法可实现各平面同时卸料,消除竖直方向上物料不均匀导致的卸料不均匀现象。

②自带举升机构的气卸式运输车

该类运输车的优缺点在介绍运输车时已经述及。该类车辆可消除或减轻干混砂浆在运输过程和卸料过程中的离析,但它的设计与生产工艺的技术要求均很严格,其难点在于后部异型封头的设计与制作、流化系统的结构设计与安装、液压举升机构的设计与定位安装、后倾卸料时的稳定性设计与车辆自动调平装置的结构选型设计等。

③多漏斗流化结构的卧式罐装运输车

该类车辆的优缺点也已在前面述及。它可以有效降低卸料时罐内物料分层离析,但工艺难点在于多锥漏斗体的设计与成型、流化系统多孔板开孔率的设计、异型车架的成型与焊装、卸料阀的布置与安装。

(3)砂浆移动储罐

为了提高砂浆储罐的防离析功能,人们通常在储罐内部增加防离析装置。目前已经公开的砂浆储罐防离析专利技术很多,这些技术基本上都是从以下方面进行改进:在罐体上部设置气流罩;设置多点进料头;罐中心设置空心导流管;卸料口上部设置防离析支架(多为锥形体);设置多头卸料管。下面对其中的几项专利技术进行简单的介绍。

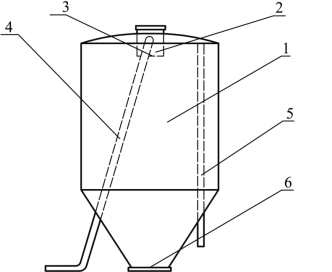

图5-20 设有气流罩的砂浆储罐

1-罐体;2-气流罩;3-气流罩下部敞口;4-进料管;5-排气管;6-出料口

图5-20是设有气流罩的砂浆储罐。在储罐的顶部装有圆柱形气流罩,其底部为敞开式,在气流罩上部外侧装有进料管,当干混砂浆进料管送至储罐内时,由于气流罩的阻挡,高压气流不会弥散在整个罐顶,在罩的作用下,气流带着砂浆快速下降,达到防离析的目的。在罐内一侧有一排气管,将气体排出罐外。

图5-21是设有多孔落料元件的砂浆储罐。在罐的上部设置锥形多孔落料元件,干混砂浆进罐时,首先落入多孔落料元件上,四周散开,并从多个落料孔内垂直自由下落到罐底部,形成多个小料堆,小料堆在物料仓的横截面上多处分布,大大减小了粗、细颗粒之间的相对滑动,各小料堆相互交叉,也有一定的二次混合作用,从而达到防离析的目的。

图5-21 设有多孔落料元件的砂浆储罐

1-进料口;2-罐体;3-多孔落料元件;4-支架;5-压缩弹簧;6-托座

图5-22 设有缓冲板和中心溜管的砂浆储罐

1-罐体;2-进料管;3-挡板;4-缓冲板;5-进料斗;6-溜管;7-通孔;8-通孔

图5-22是设有缓冲板和中心溜管的砂浆储罐。砂浆储罐上部设挡板和缓冲板,在进料口罐的中心部位设一溜管,在溜管上交叉分布多个通孔。砂浆进罐时,首先打到缓冲板上,在缓冲板的作用下,不规则散落,然后经挡板再次缓冲,进入溜管上部的进料斗内,并从溜管下落。砂浆沿溜管下滑时,可先后从上、下通孔中溢出溜管。由于砂浆从溜管上通孔中溢出,降低了砂浆下落的速度,避免形成大料堆和抽芯料,从而起到防离析的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。