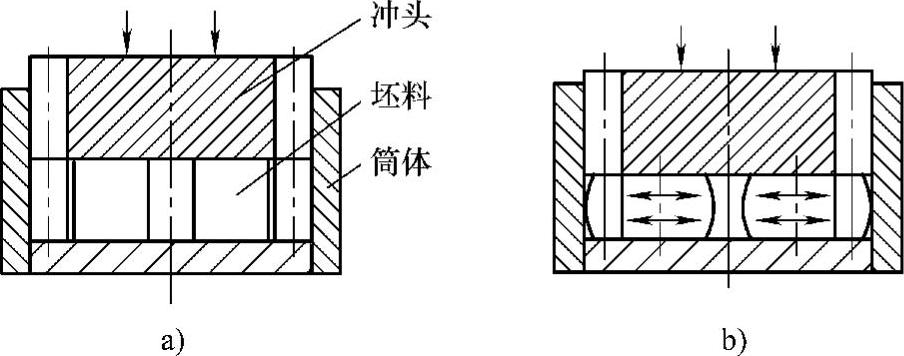

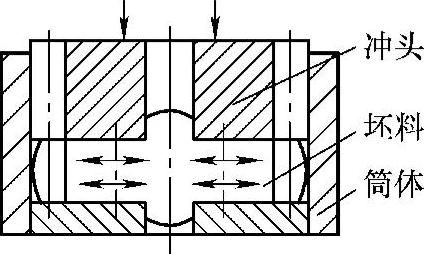

齿轮坯一般带有内孔供装配在轴上,由于孔径不大,原则上可以用短棒料锻出实心齿坯,然后再加工出内孔。但齿坯一般为薄盘形,若用平模间压缩法锻造圆柱形坯料则变形力很大,特别是对于带齿的精密锻造,如果坯料体积稍大,形成“闷锻”,模具上的牙齿很易损坏。为了减少成形力通常采用带分流面锻造,可以使用环形坯料和孔板锻造方法。图6-152所示为用环形坯料锻造带齿的齿轮坯示意图。图中冲头及模圈均带齿形,坯料为具有内孔的环形坯料。当冲头下移时坯料沿径向流动,大部分金属外流充填模圈的内齿,形成齿坯的外齿,少量金属向内流动,使内孔直径减小,且内孔最后加工成轴孔。这时的变形属于环形件压缩,压力的峰值处于金属内外流的分流面上。如果采用圆柱形坯料在平模间压缩,压力的峰值处于坯料中心,其数值远高于圆环坯料的压缩,采用环形坯料锻造带齿的齿轮坯的另一重要优点是当下料尺寸出现波动时,可以通过流入内孔金属的多少来调节。

图6-153所示为用带孔模板锻造齿轮坯示意图,此时冲头及模圈也均带齿形,但坯料为实心圆饼状。当冲头下移压缩坯料时,坯料沿径向流动,大部分金属外流充填模圈的内齿,形成齿坯的外齿,部分金属内流入模板的内孔中,但此时的流动阻力比用环形坯料锻造带齿的齿轮坯大,分流面也偏内侧,这种成形方法同样可以起到调节金属由于下料尺寸波动的作用。

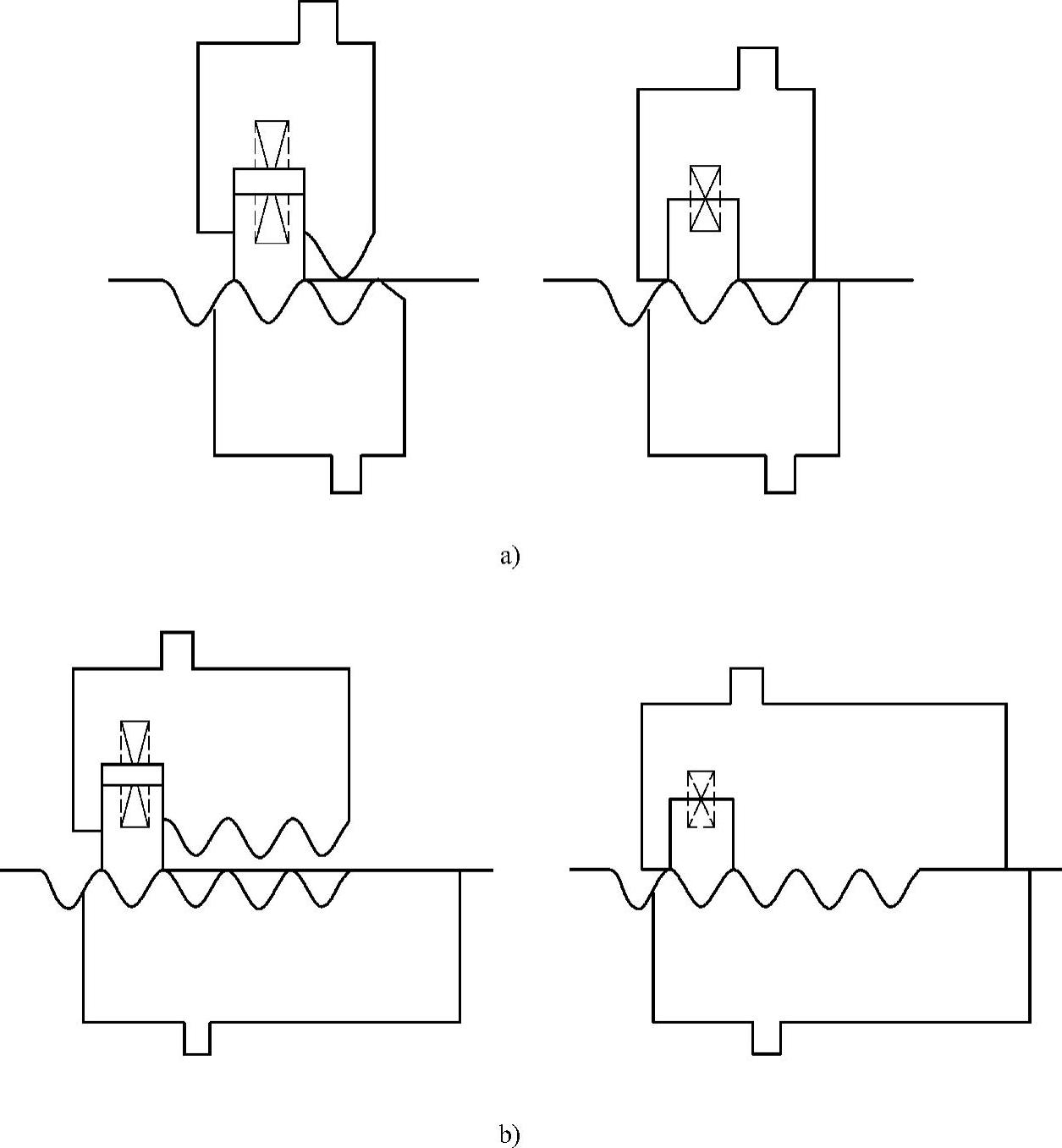

图6-151 不同的弯曲形式

a)单冲头弯曲 b)多冲头弯曲

图6-152 用环形坯料锻造带齿的齿轮坯示意图

a)锻造前 b)锻造后(https://www.xing528.com)

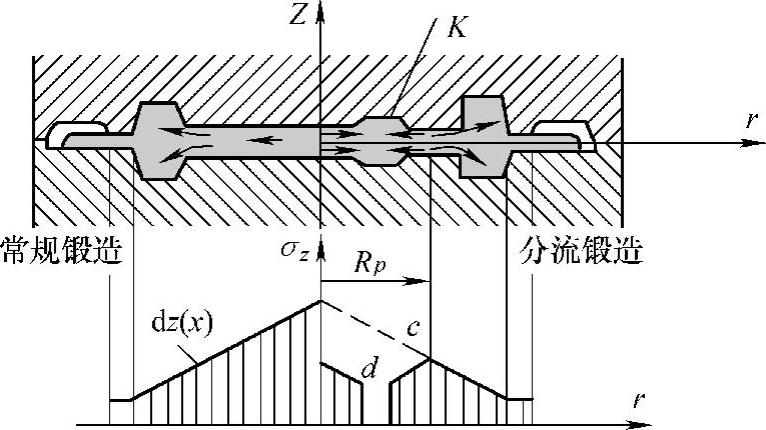

人为地设置分流槽是锻造薄辐叶轮的一项重大革新,某厂在锻造大直径薄辐叶轮时受到设备能力的限制,通过采用分流槽使薄件的锻造力下降而成功地锻出满足设计要求的锻件。图6-154所示为薄辐叶轮的分流锻造示意图,图中左半侧为常规锻造方法的模具型腔和压力分布图,图中右半侧为带分流槽时锻造的模具型腔和压力分布图。由图可见,右侧的单位压力及总压力要比左侧的小很多,锻锤打击次数可节约一半以上,且锻件质量可以下降10%~14%,原因是分流锻造时面积很大的辐板厚度可减薄很多。

图6-153 用带孔板锻造带齿的齿轮坯示意图

图6-154 薄辐叶轮常规锻造和分流锻造接触面上的正应力分布情况

以上几个例子主要是压缩方面的实例,对于挤压若增加易流动的分流途经也同样会大幅度降低单位压力与总的挤压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。