CVD是利用高温、等离子体或光辐射等激励方法使气态反应剂或液态反应剂产生气相化学反应并以原子态淀积在衬底上,从而形成所需要的固态薄膜或涂层。构成薄膜元素的气态反应剂或液态反应剂有金属卤化物、有机金属、碳氢化合物等,通过热分解,氢还原或使它的混合气体在高温下发生化学反应以析出金属、氧化物、碳化物等无机材料。

1.CVD的优点

(1)淀积温度低。一般地说,化学气相淀积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使CVD在较低的温度下进行。

(2)薄膜成分易控。在工艺性质上,由于化学气相淀积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比,膜厚与淀积时间成正比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

(3)均匀性、重复性、台阶覆盖性较好。由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行淀积,即使在化学性质完全不同的衬底上,利用化学气相淀积也能产生出晶格常数与衬底匹配良好的薄膜。

(4)薄膜材料范围广。在工艺材料上,化学气相淀积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)淀积层。在超大规模集成电路中很多薄膜都是采用CVD方法制备。

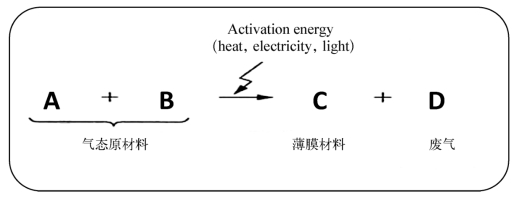

图5-25中,A和B为化学反应的源,要说明的是,这个源可以是一个或几个;C是要形成的薄膜的化学成分,例如二氧化硅薄膜的化学成分为SiO2,C就是SiO2;D是化学反应的衍生物质,会随着气流被排走。这个化学反应的催化过程(箭头部分)可以通过热能、电能(如微波、等离子)和光激发能等手段予以附加实现,已实现不同的应用需求,从而衍生出了各式各样的CVD工艺、设备和产业。

图5-25 CVD的化学反应式

CVD的主要过程涉及源气体输运、反应、扩散、吸附与淀积,化学气相淀积装置也就包括相互关联的三个部分:气相供应系统、淀积室或反应室以及排气系统,主要包含了五个主要机制(如图5-26):

导进反应物主气流→反应物内扩散→原子吸附→表面化学反应→衍生物质(byproduct)外扩散及移除。

2.CVD化学反应的种类

CVD化学反应的种类主要有以下几种。

(1)热分解反应。气态氢化物、羰基化合物以及金属有机化合物与高温衬底表面接触,化合物高温分解或热分解淀积而形成薄膜。如SiH〈sub〉4〈/sub〉=Si+2H2

(2)氧化反应:含薄膜元素的气化反应剂与氧气一同进入反应器,形成氧化反应在衬底上淀积薄膜。例如

![]()

(https://www.xing528.com)

(https://www.xing528.com)

图5-26 CVD的主要过程:源气体输运、反应、扩散、吸附与淀积

(3)还原反应:用氢、金属或基材作还原剂还原气态卤化物,在衬底上淀积形成纯金属膜或多晶硅膜。例如

![]()

(4)水解反应:卤化物与水作用制备氧化物薄膜或晶须。例如

![]()

3.影响CVD的参数

CVD的主要过程涉及源气体输运、反应、扩散、吸附与淀积,所以化学反应的类型、淀积温度、反应室的气体压力流动状况、衬底条件都会影响CVD的质量。

(1)化学反应的类型。对于同一种淀积材料,采用不同的淀积反应,其淀积质量是不一样的。这种影响主要来自两个方面:一是淀积反应不同引起淀积速度的变化,淀积速度的变化有影响相关的扩散过程和成膜过程,从而改变薄膜的结构;二是淀积反应往往伴随着一系列的掺杂副反应,反应不同导致薄膜组分不同,从而影响淀积质量。

(2)淀积温度。淀积温度是化学气相过程最重要的工艺条件之一,它影响淀积过程的各个方面。首先,它影响气体的质量输送过程。温度不同,反应气体和气态产物的扩散系数不同,导致反应界面气相的过饱和度和气象物种淀积出固相的相对活度不同,从而影响薄膜的形核率,改变薄膜的组成和性能。其次,它影响界面反应。一般地说,淀积温度的升高可以显著增加界面反应速率,可能导致表面控制向质量迁移控制的转化,倾向于得到柱状晶组织。第三,温度同样影响新生态固体院子的重排过程。温度越高,新生态固体态原子的能量越高,相应地能够跃过重排能垒而达到稳定状态的原子越多,从而获得越加稳定的结构。

(3)气体压力与流动状态。在化学气相淀积的实践中,为获得外延单晶薄膜材料,常使反应气体保持较低的分压。与此相反,当需要细晶粒薄膜时,则使反应气体的分压保持在较高的水平上。这说明反应气体的分压是影响淀积质量的重要因素。一般地说,气相淀积的必要条件使反应气体具有一定的过饱和度,这种过饱和状态是薄膜形核生长的驱动力。当反应气体分压较小时,较低的过饱和度难以想成新的晶核,薄膜便以衬底表面原子为晶核种子进行生长,由此可以得到外延单晶薄膜材料。而当反应气体分压较大时,较高的饱和度可形成大量晶核,并在生长过程中不断形成,最后生长成为单晶组织。在淀积多元组分的材料时,各反应气体分压的比例直接决定淀积材料的化学计量比,从而影响材料的性能。

除反应气体的分压外,系统中总的气体压力也影响淀积材料的质量,压力的大小控制边界的厚度,相应地影响扩散过程的难易。在常压下,反应气体和生成气体的输运速度较低,反应受质量迁移控制;在低压下,质量输运过程加快,界面反应成为速率控制因素。从实践的观点来说,低压CVD在一般情况下能提供更好的膜厚均匀性、阶梯覆盖性以及更高的薄膜质量。

(4)气体流动状况决定输运速度,进而影响整个淀积过程。边界层的宽度与流速的平方根成反比,因此,气体流速越大,气体越容易越过边界层达到衬底界面,界面反应速度越快。流速达到一定程度时,有可能使淀积过程由质量迁移控制转向表面控制,从而改变淀积层的结构,影响淀积质量。

(5)衬底。化学气相淀积通常是在衬底表面进行的,因此衬底对淀积质量的影响也是一个关键的因素。这种影响主要表现在:衬底的子掺杂效应严重影响淀积材料特别是半导体材料的质量;衬底表面的附着物和机械损伤会使外延层取向无序而造成严重的宏观缺陷。衬底界面的取向不仅影响淀积速率,也严重影响外延层淀积的质量。衬底与外延层的结晶学取向和淀积层的位错密度密切相关。

在实际的应用中,鉴于这些化学反应的过程的特殊性,比如常利用一些特殊的辅助工艺方法完成化学反应:利用热能辅助的热化学气相淀积(TCVD)、低压化学气相淀积(LPCVD)、等离子体增强化学气相淀积(PECVD)、激光化学气相淀积技术(LCVD),金属有机化学气相淀积(MOCVD),原子层淀积工艺ALD等,表5-3做了一个简单的比较。

表5-3 几类典型的CVD制程的优缺点比较及其应用

以下就各类CVD技术方法与设备装置分别加以介绍,包括常用的热化学气相淀积(TCVD),低压化学气相淀积(LPCVD),等离子增强化学气相淀积技术(PECVD),也简要地介绍一下CVD的新技术领域:金属有机化学气相淀积(MOCVD),原子层淀积技术(ALD),激光化学气相淀积技术(LCVD)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。