1.无铅钎料的兴起

近年来,由于电子加工业的高速发展,造成了许多环境污染问题,首先被关注的是破坏臭氧层的氟氯化碳化合物。随着人们环境意识的增强,铅对地球污染问题也提到了议事日程。由于铅是一种重金属元素,在人体内容易积累,特别是铅离子与人体内的蛋白质结合,会抑制蛋白质的正常化合。此外铅离子还容易侵害神经系统。铅元素对婴幼儿的危害更大,会影响智商和正常发育。

针对铅元素的危害,各国政府起初禁止采用含铅钎料进行饮水管道焊接,而后禁止在涂料、颜料的生产中采用含铅的化合物作为添加剂,接着就是在世界范围内推广无铅汽油,进入20世纪90年代后,无铅化的浪潮进入了电子组装这一领域。

无铅化电子组装始于美国,早在20世纪90年代初期,美国参议院提案中就要求将电子组装用钎料中的铅元素的质量分数控制在0.1%以内,尽管这些提案因遭到美国工业界的强烈反对而并未通过,但却激发了世界范围内有关无铅化电子组装的研究热潮。

在环境保护方面,欧洲一直走在国际前列。1998年,欧盟先后出台了两道环保法令的草案,分别为《废旧电气电子设备指令》(Directive on Waste from Electri-cal and Electronic Equipment,以下简称《WEEE指令》)和《电子电器设备中限制使用某些有害物质指令》(Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic Equipment,以下简称《RoHS指令》),列举出了在电子电气产品中大量使用的含铅、汞、镉、六价铬、聚合溴化联苯乙醚(PBDE)和聚合溴化联苯(PBB)等有毒有害物质。草案提议的主要目标是实现“绿色”产品,通过禁止含有上述六种有毒有害物质的电子和电器设备的进口和销售,旨在将使用、处理和报废电器电子设备过程中所带来的危害人体健康和环境的影响减小到最低程度,并且也可以促进循环再利用方法的发展。根据指令的要求,自2006年7月1日起,在欧洲市场上销售的电子和电器设备中将禁止使用铅等六种有毒有害物质,其中铅元素的质量分数不得超过0.1%。

鉴于铅巨大的危害作用,中国早已明令禁止在食品罐和水管等方面使用铅元素,但是日益增多的电子产品废弃物同样是有害铅元素的重要来源;另一方面,在世界贸易组织原则下,市场准入门槛的环保法令将直接影响到各国的产品进出口额。在这样的背景下,中国政府也颁布了《电子信息产品生产污染防治管理办法》,要求电子产品中有毒有害物质含量必须与国际接轨,自2007年3月1日起实施电子产品“无铅、无镉”的“绿色制造”。

总之,无铅钎料的需求越来越迫切,已对整个行业形成巨大冲击。无铅化技术为电子产品制造业带来了巨大的挑战和机遇。

2.无铅钎料的条件

前面提到,Sn-Pb合金具有优良的焊接工艺、导电性和适中的熔点。在寻找替代Sn-Pb钎料的无铅合金时,首先需要关注的是,新的无铅钎料仍然能够完成传统的Sn-Pb钎料的职能,即在软钎焊允许的范围内实现与母材的良好连接。总的来说,一般要满足如下性能要求:

1)无毒,无公害,可再循环,环境友好。

2)原料来源广泛,资源储量丰富,价格可以接受。

3)具有与Sn-Pb钎料相似的熔化温度,以便在现有的工艺条件和设备下操作。

4)钎料在熔融状态下应对多各种基体材料(如Ni、Cu、Au以及焊盘的保护涂层OSP等)有比较好的润湿性,从而可以形成优良的焊点。

5)具有良好的加工性能,无铅钎料需要被加工成了多种产品形式,包括用于再流焊的钎料膏、用于波峰焊的钎料棒以及用于手工焊和修补的钎料丝等。

6)拥有非常好的导热、导电性能和耐蚀性。

7)钎焊焊点具有优良的力学性能,包括强度、抗疲劳性能、抗蠕变性能等。

由此可以看出,对于无铅钎料来说上述要求并不容易达到,因此无铅钎料还需要不断地开发研究。

3.无铅钎料的定义

无铅钎料是指其基体元素不含有铅,而且也不加入铅元素的钎料。但是铅难免作为一种杂质元素存在于钎料当中,因此就需要对其中杂质铅的含量规定一个上限,所以无铅钎料的定义,也可以说是无铅钎料中铅含量的上限值问题。

早在含铅钎料被禁用之前,就已经有一些不含铅的钎料在某些特殊领域(如饮水管道的焊接)拥有广泛的应用,在ISO 9453、JIS Z 3282等国际标准中规定此类钎料中铅元素的质量分数不得高于0.1%。另一方面,由于Sn元素可以与许多其他金属元素形成低熔点的共晶合金,并且Sn基钎料的润湿性也很好,因此目前Sn为基体材料成为无铅钎料研制中的主要方向。根据国内外研究,以及禁铅法令的规定,无铅钎料是添加Ag、Cu、Zn、Bi、In、Sb等合金元素,且Pb的质量分数在0.1%以内的Sn基钎料合金。在我国的国家标准中将无铅钎料定义成“作为合金成分,铅含量(质量分数)不超过0.10%的锡基钎料的总称”。

4.常用无铅钎料

(1)Sn-Ag钎料Sn-Ag系钎料是已经进入实用阶段的高熔点无铅钎料,尤其是其优良的机械特性、固有的微细组织和使用的可靠性,成为用户接受的替代合金钎料。

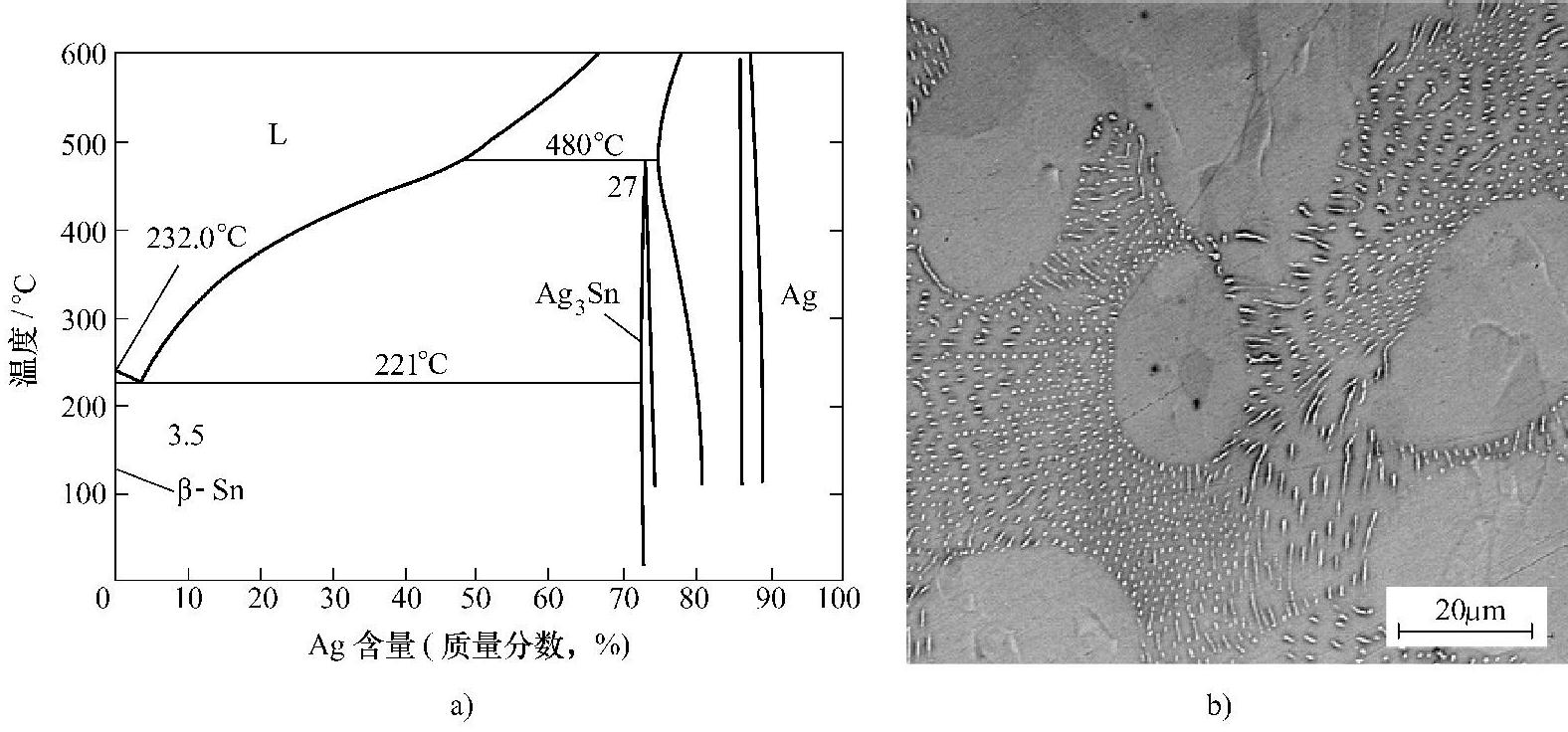

1)合金相图及微观组织。Sn-Ag共晶钎料质量分数为96.5%的Sn和质量分数为3.5%的Ag,共晶温度为221℃。凝固时生成两相,由均匀的液态转变成固态Sn和金属间化合物Ag3Sn两相共存。图4-1是Sn-Ag二元合金的状态图和Sn-3.5Ag共晶组织的金相照片,其中黑色的微粒子为Ag3Sn。这个合金组织特征表示了在Sn矩阵型基体中分散的1μm以下的细密Ag3Sn的强化合金。

图4-1 Sn-Ag二元合金状态图和Sn-3.5Ag共晶组织的金相照片

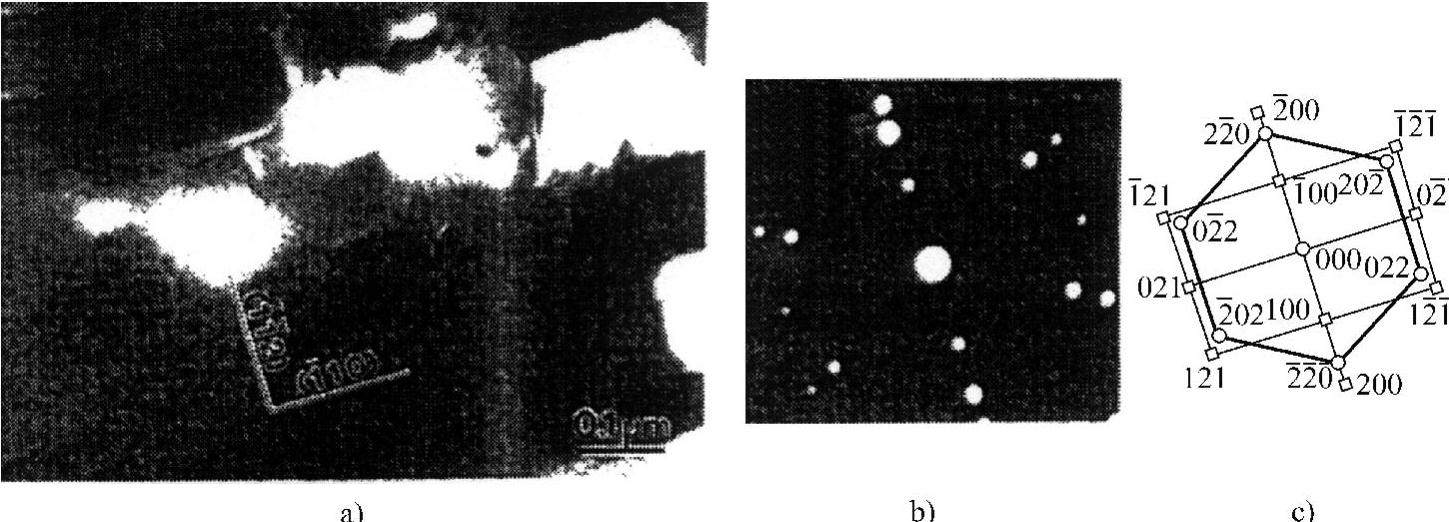

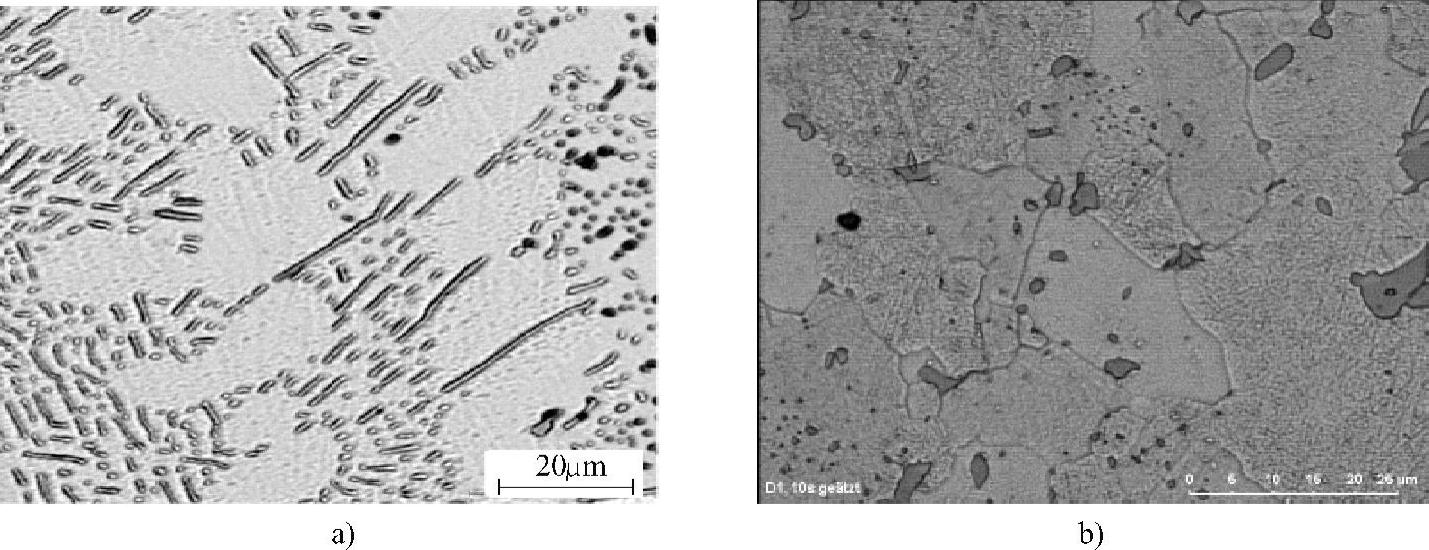

图4-2是分散状态下Ag3Sn的TEM照片,Ag3Sn具有Sn基体及其特定的方位关系,两者在界面处具有良好的结晶匹配性,Ag3Sn在微米级的环上分散,在环内部大体上保持无结晶形态,并且晶粒直径同其他钎料相同,有数十微米大小,各个环状并不是晶界,但是环状的形成有可能会阻碍Ag3Sn的变位,形成一种亚晶界。

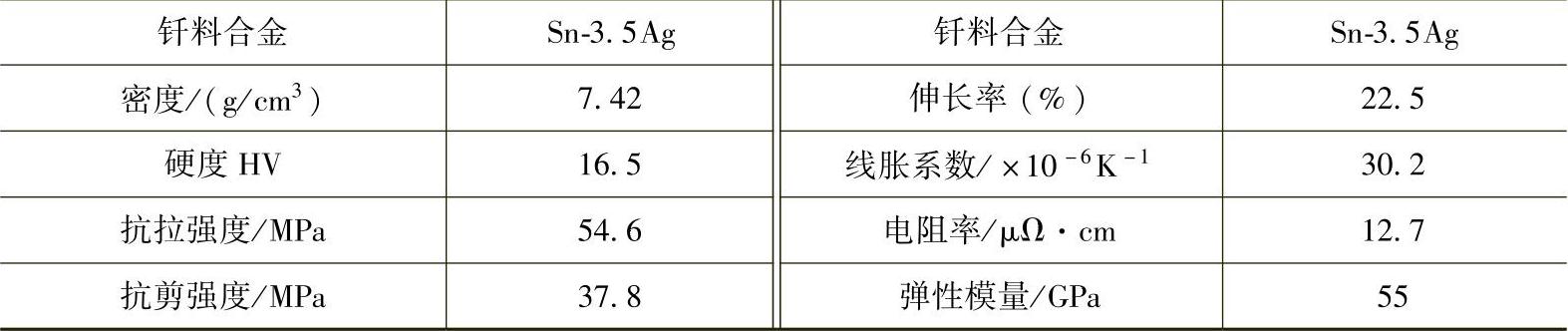

2)力学性能。Sn-Ag系钎料组织微细,具有优良的力学性能和较高的可靠性,该系钎料以Sn-3.5Ag共晶合金为主,有着多年的实际使用经验,风险较小,其作为Sn-Pb钎料的替代合金已被业界所接受,表4-6为Sn-3.5Ag钎料的力学性能。

Sn-Ag系合金添加元素Zn,将会在提高合金蠕变特性和细微化强度的同时,在钎料表面形成坚固的氧化膜,使得润湿性降低。

Sn-Ag系合金添加元素Bi,一方面,虽然可以降低钎料的熔点,但Bi的加入使钎料的脆性大大增加,使得钎料的加工困难;另一方面,也增加了焊点剥离现象的产生,这会降低钎料焊点的可靠性和钎料的抗蠕变疲劳特性。

图4-2 分散状态下Ag3Sn的TEM照片

表4-6 Sn-3.5Ag钎料的力学性能

3)润湿性能。Sn-Ag共晶钎料的润湿性能比Sn-Pb钎料差,这一点在毛细作用测试中得到证实。当缝隙宽度为0.025cm时,Sn-3.5Ag上升高度为2.0cm,而Sn-40Pb上升的高度为2.8cm;当缝隙宽度为0.008cm时,Sn-3.5Ag的高度为1.8cm,而Sn-40Pb为无穷大。在0.025cm的缝隙中,孔的面积比为3.7∶3.8,而在0.008cm的缝隙中,孔的面积之比为11.9∶14.9。

在相同温度条件下,采用非活性钎剂进行润湿试验,在空气中或氮气环境下,几种钎料合金的润湿性能由大到小排序如下:Sn-Pb共晶>Sn-Ag-Cu>Sn-Ag>Sn-Cu。有研究人员研究了钎料合金的铺展面积,在特定试验条件下,各种钎料合金铺展面积的排序如下:Sn-37Pb>Sn-3.5Ag>Sn-25Bi>Sn>Sn-9Zn。并且,Sn的铺展面积随Ag含量(<4%)的增加而升高,但随Zn的加入量(<9%)的增加而减小。

(2)Sn-Ag-Cu系钎料

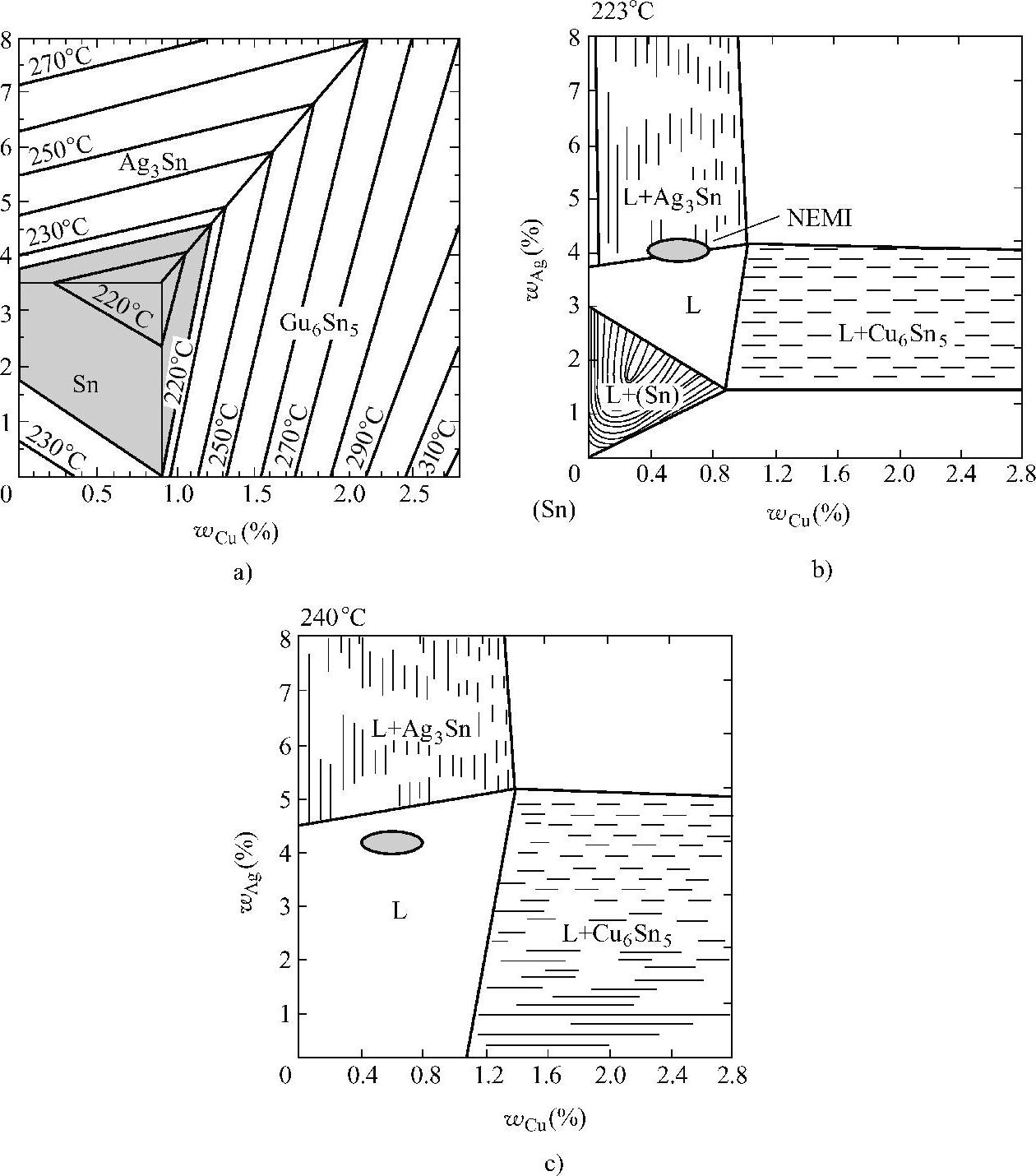

1)合金相图及微观组织。图4-3给出了Sn-Ag-Cu三元相图,可以看出在共晶点附近的组织为Sn+Ag3Sn+Cu6Sn5相。典型的Sn-Ag-Cu钎料组织见图4-4。照片中白色基体为β-Sn,黑色粒子为Ag3Sn和Cu6Sn5相。

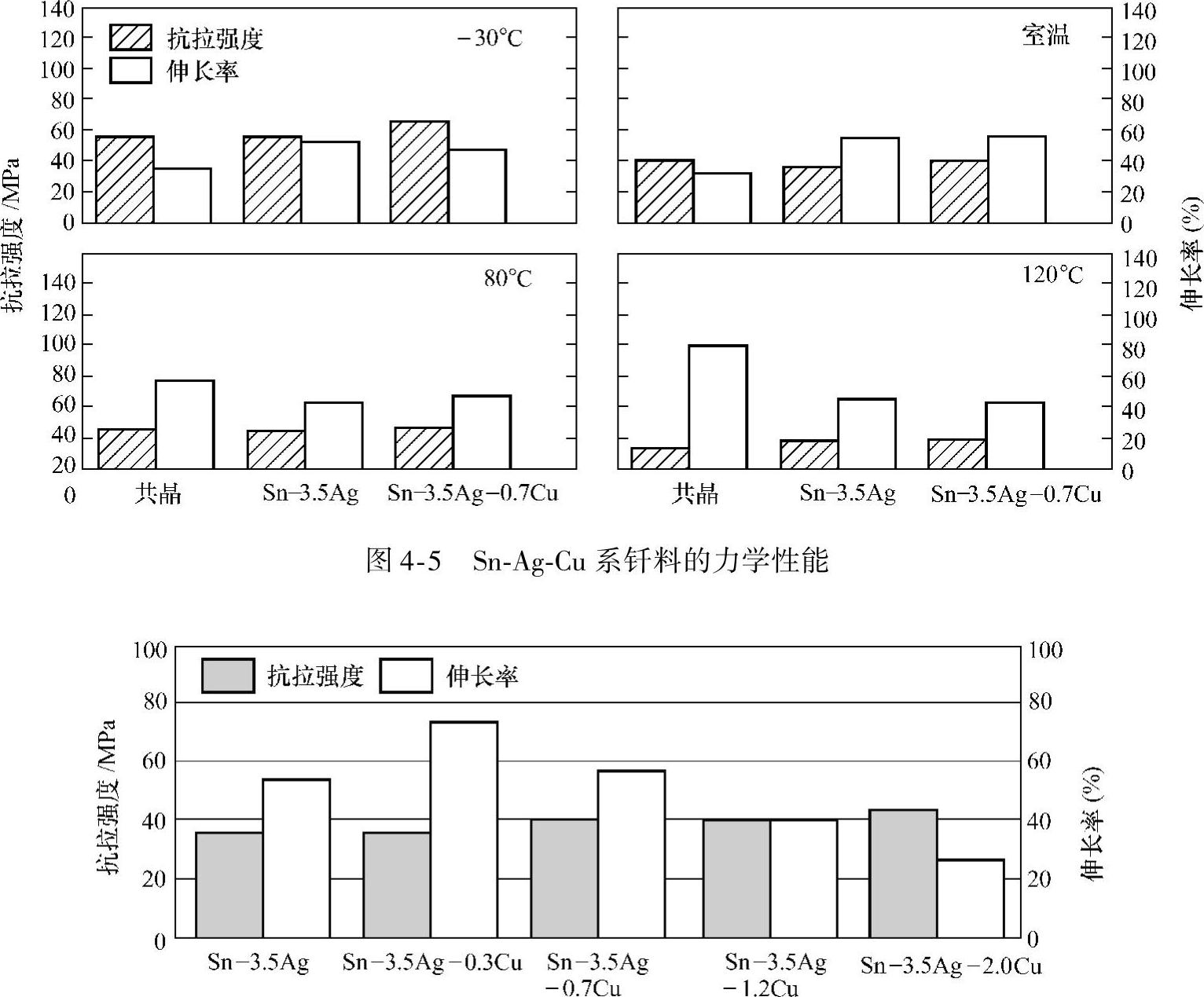

2)力学性能。对Sn-Ag-Cu系列钎料在规定的材料形状、试验条件(拉伸速度为5mm/min,试验温度分别为-30℃、25℃、80℃、120℃)下,得出了如图4-5、

图4-3 Sn-Ag-Cu三元相图

图4-4 典型的Sn-Ag-Cu钎料组织

a)Sn-3.8Ag-0.7Cu b)Sn-4Ag-0.5Cu

图4-6所示结果。由图4-5可见,Sn-Ag、Sn-Ag-Cu钎料在室温条件下具有和Sn-Pb共晶钎料相当的抗拉强度和更好的延展性。从图4-6我们看到,在Cu含量(质量分数)为0.3%时,钎料伸长率达到最大值,而一般认为在Cu含量(质量分数)在0.7%时,得到最佳的综合性能。

(https://www.xing528.com)

(https://www.xing528.com)

图4-6 Sn-3.5Ag合金室温时的力学性能以及Cu添加量的影响

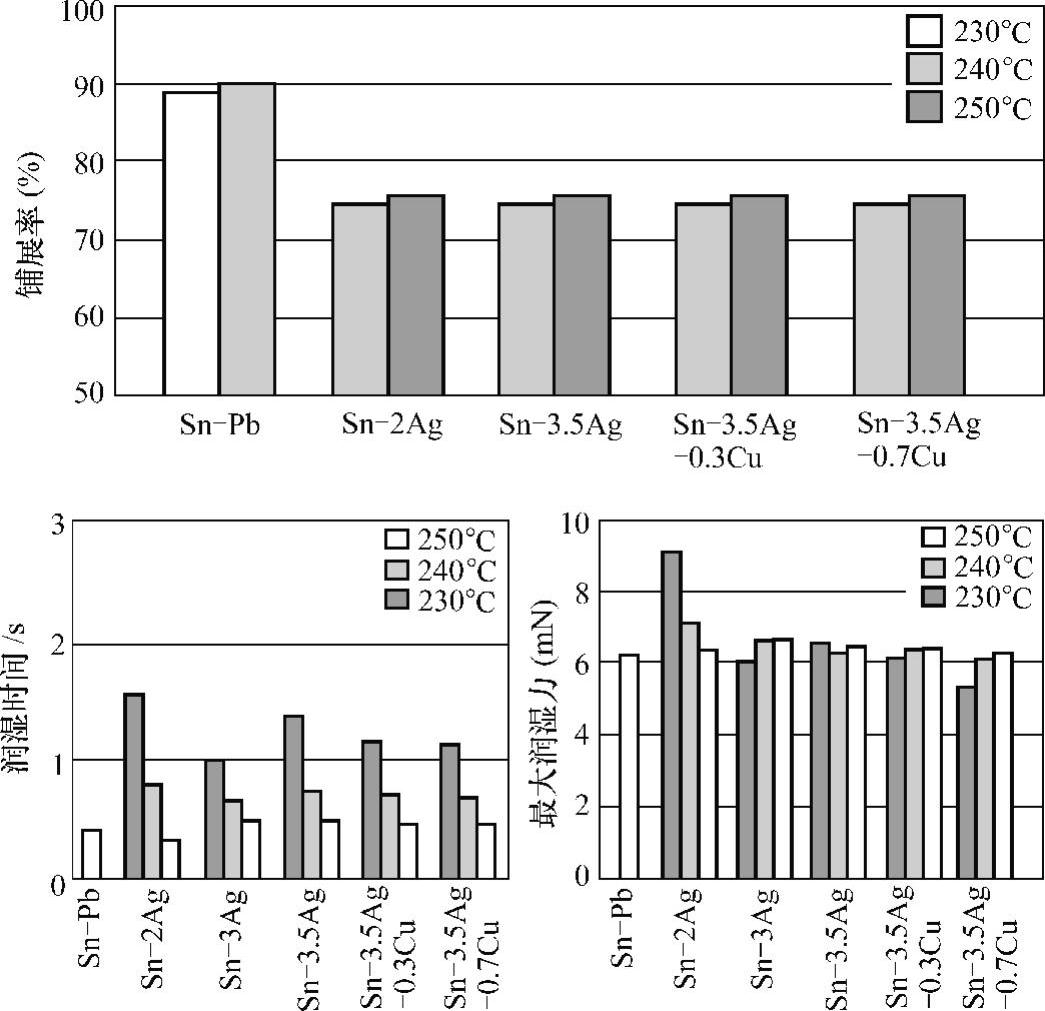

3)润湿性能。Sn-Ag-Cu系钎料的润湿性如图4-7所示。可见,钎料中Ag、Cu元素含量的改变对钎料的润湿性并没有很大的影响。Sn-Ag系列钎料尽管在润湿性方面较其他种类的无铅钎料要好一些,但是,对于传统的Sn-Pb共晶钎料来说,仍然相差很多。

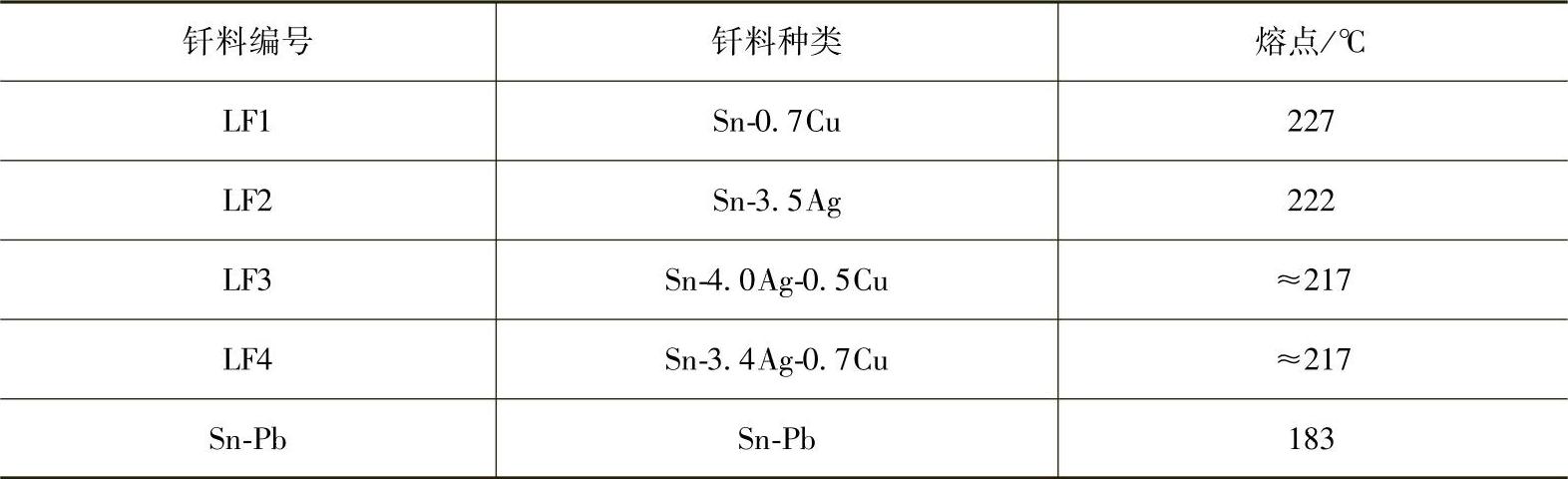

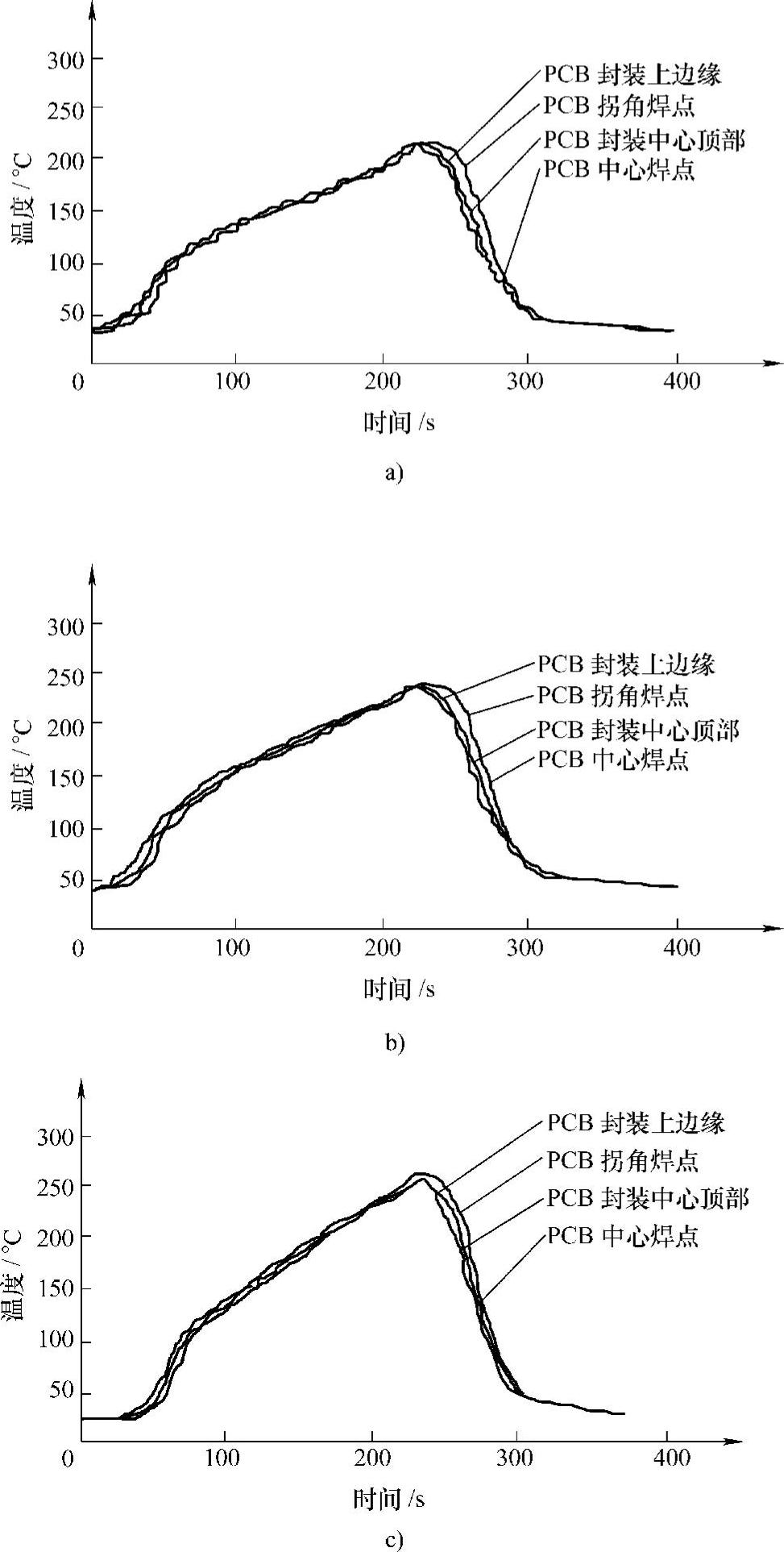

4)焊点可靠性。美国的Amkor公司对Sn-Ag-Cu系列的钎料BGA焊点进行了充分的可靠性研究,其目的就是为了评价不同成分Sn-Ag-Cu钎料对焊点可靠性的影响。由于Sn-Ag-Cu钎料共晶成分的不确定,世界上许多工业组织给出了一系列Sn-Ag-Cu合金的成分,诸如NEMI的Sn-3.9Ag-0.6Cu,IDEALS的Sn-3.8Ag-0.7Cu,JEIDA的Sn-(2~4)Ag-(0.5~1.0)Cu等。当前对于准确的共晶成分仍然在进行激烈的争论,现已基本认同Ag成分处于3.0%~4.0%,Cu处于0.5%~1.0%之间,然而到目前为止还不清楚成分稍微的变化是否对可靠性有着影响。除了这些Sn-Ag-Cu基合金,IDEALS还推荐Sn-Cu合金用于波峰焊,主要是由于其便宜的价格。同时也包括了Sn-Ag共晶,这主要是因为Sn-Ag共晶合金仍是目前工业界中最广泛使用的无铅钎料合金。为了研究这些合金焊点的可靠性问题,对这些合金进行了可靠性评估,下面给出其具体的试验结果。采用的钎料成分见表4-7。建立了三种再流焊温度曲线,其最大温度不同(220℃、240℃、260℃),其中220℃曲线用于Sn-Pb钎料,无铅钎料(除Sn-Cu)采用了240℃温度曲线,由于Sn-Cu的熔点要比其他无铅钎料的熔点高,从而采用了260℃曲线,三种再流焊温度曲线如图4-8所示。

图4-7 Sn-Ag-Cu系钎料的润湿性

表4-7 进行BGA焊点可靠性分析的无铅钎料成分

图4-8 用于表面封装的再流焊温度曲线

a)最高温度220℃ b)最高温度240℃ c)最高温度260℃

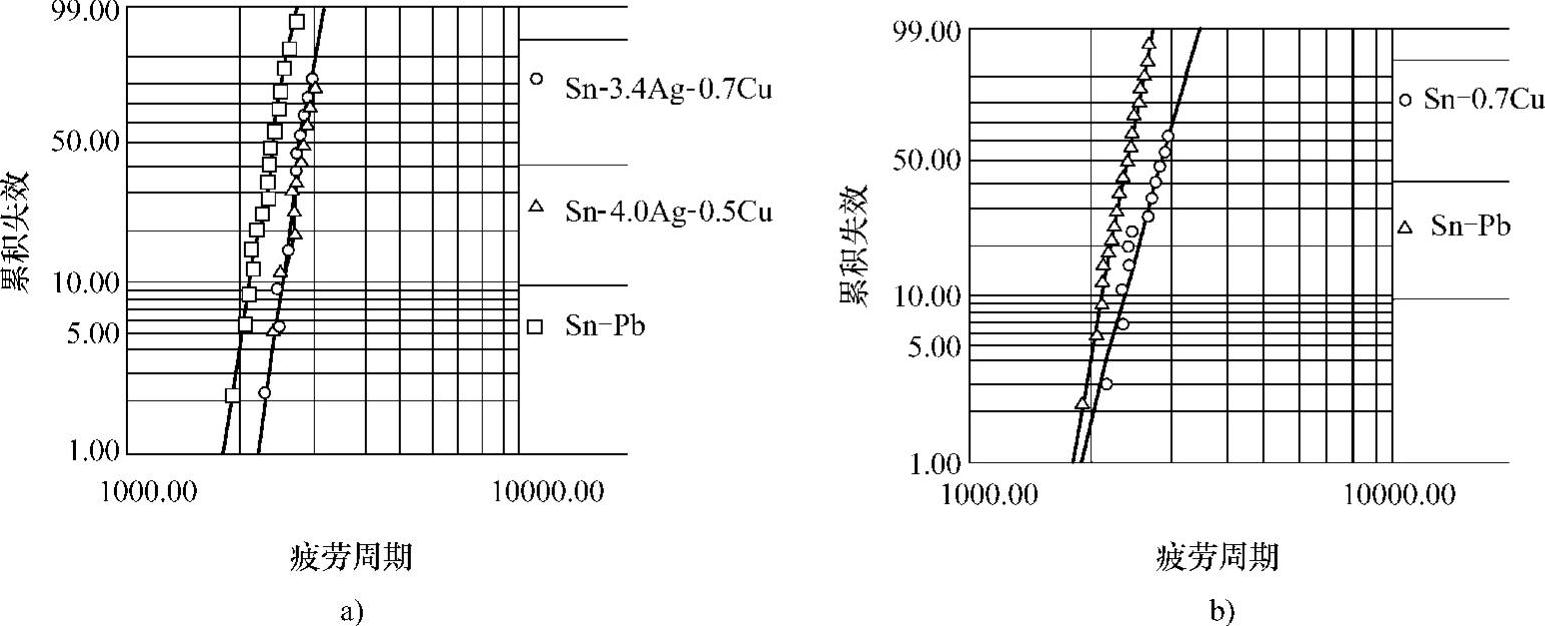

具体的焊点失效分布对比见图4-9,所有无铅钎料的试验结果都要好于Sn-Pb,而且Sn-Cu、Sn-3.4Ag-0.7Cu及Sn-4.0Ag-0.5Cu钎料可靠性提高了20%以上,但两种Sn-Ag-Cu无铅钎料的性能相近。

图4-9 Sn-Pb与无铅钎料焊点失效分布对比

对于采用第三种温度循环曲线,共进行了7280个0~100℃循环,发现在该循环条件下所有无铅钎料与Sn-Pb相比表现都要好。Sn-Pb钎料在5100次循环左右开始出现失效,然而Sn-Ag和其他两种Sn-Ag-Cu合金还没有产生失效。Sn-Cu钎料15组器件中有两组已经过6130循环后产生失效。对于Sn-Ag-Cu无铅钎料,现有数据已表明在该温度循环下可靠性要比Sn-Pb钎料好至少1.5倍。

所采用的无铅钎料焊点可靠性与Sn-Pb钎料相比,这几种无铅钎料封装的性能都要比Sn-Pb钎料好。对于三种成分稍有差别的Sn-Ag-Cu钎料,这三种钎料性能相近,可靠性并没有太大差别。试验数据支持了工业界的推荐,即使用这种钎料合金系代替Sn-Pb钎料。

(3)Sn-Cu钎料

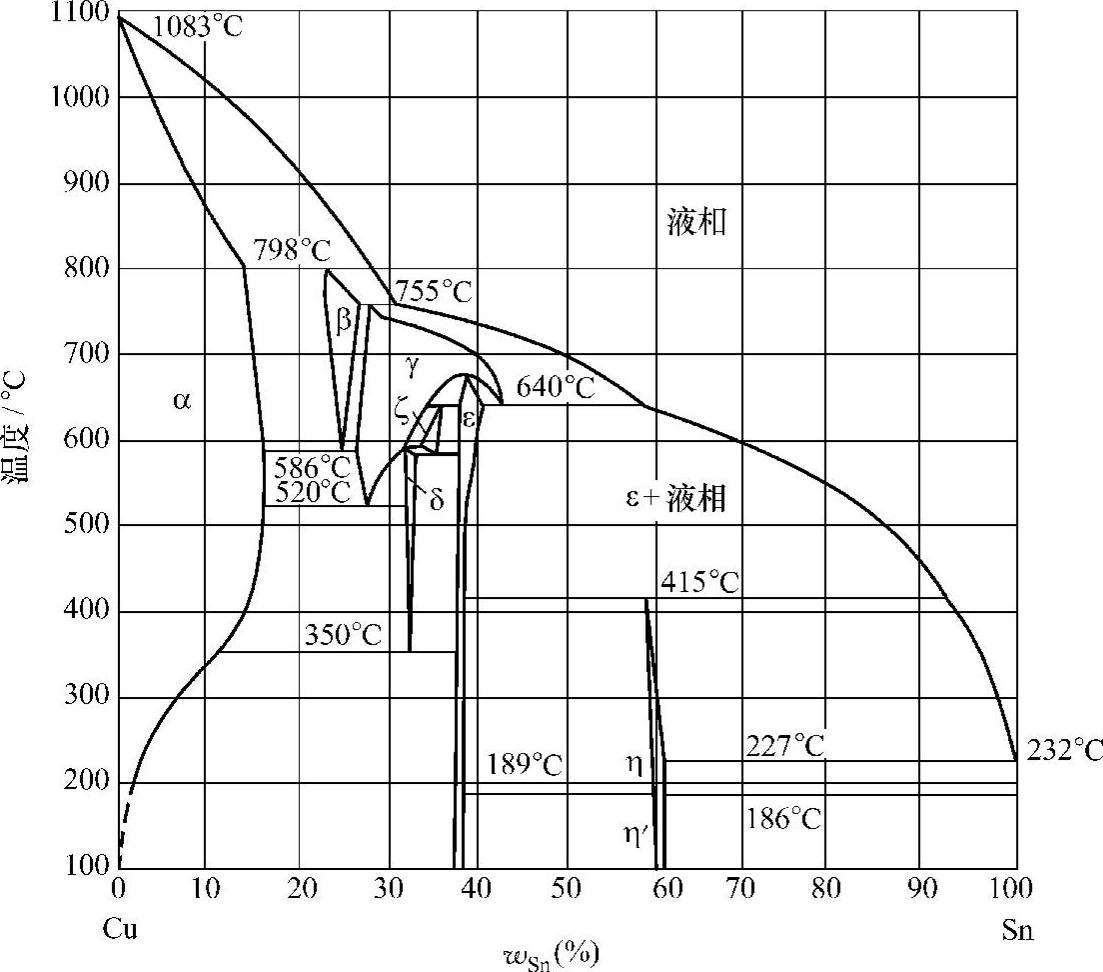

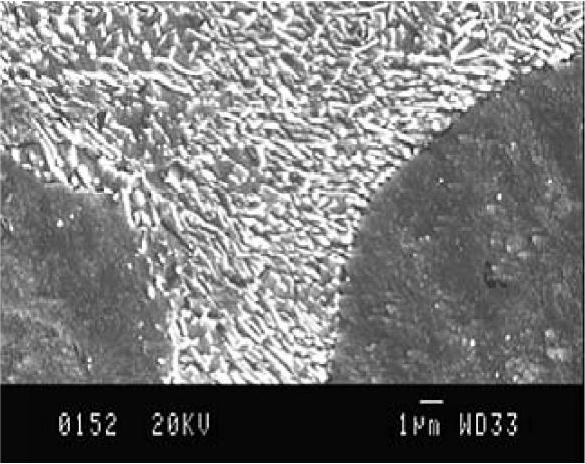

1)合金相图及微观组织。图4-10为Sn-Cu的二元共晶相图。Sn-Cu合金的共晶成分是Sn-0.7Cu,其熔点为227℃,共晶组织是由β-Sn初晶和环绕初晶的Cu6Sn5微粒/Sn共晶组织组成,如图4-11所示。其中由于Cu6Sn5不如Ag3Sn性质稳定,微细共晶组织经过高温处理后易变成分散的Cu6Sn5微粒的粗大组织。

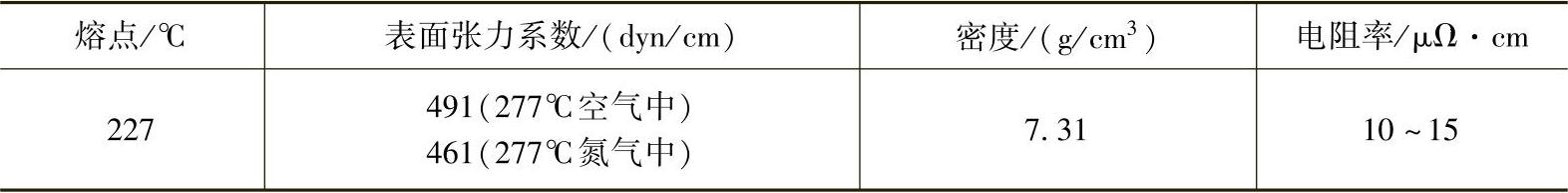

2)物理、力学性能。表4-8列出了Sn-0.7Cu的物理性能。在主要的几种无铅钎料中,Sn-Cu系的熔化温度是最高的,这说明在使用其合金时会遇到更大的困难。它的表面张力、电阻率和密度都可以和Sn-Ag系相比拟,这主要是在两种合金中Sn的含量都很高的原因。

Sn-0.7Cu钎料的力学性能比Sn-37Pb钎料差,润湿性也远低于Sn-37Pb钎料,故早期没有用作钎料。随着欧盟指令的出台和无铅化的深入推广,人们又重新审视Sn-0.7Cu合金作为钎料使用的可靠性。特别是作为波峰焊和浸焊用钎料,并通过添加微量Ni、P、Ge、Sb、Bi和稀土等元素,来改善Sn-0.7Cu钎料合金的微观结构,进而提高其物理和力学性能。

图4-10 Sn-Cu的二元共晶相图

添加微量的Ni可细化Sn-Cu合金内的Cu6Sn5金属间化合物,从而可显著提高钎料的塑性,并少量提高钎料的润湿性;加入Ag可改善钎料的润湿性和力学性能,并能有效地降低钎料合金的熔点;加入微量的Sb还可提高钎料的强度和高温耐疲劳性能;添加稀土元素可以细化晶粒、抑制组织粗化和提高钎料的抗蠕变疲劳性能。

图4-11 Sn-0.7Cu的显微组织

表4-8 Sn-0.7Cu的物理性能

3)润湿性能。从润湿性能而言,Sn-Cu共晶钎料被认为是在波峰焊过程中最具潜力的Sn-Pb钎料的替代品。Hunt等人对部分无铅钎料的润湿性能进行了测试,研究发现,无论是使用非活性钎剂还是活性钎剂,钎料的润湿性能排序相同,Sn-Pb>Sn-Ag-Cu>Sn-Ag>Sn-Cu,Sn-Cu的润湿性能相对最差。研究发现:在空气再流焊过程中,钎焊性能下降,钎缝金属表面较粗糙,且钎剂残留物呈棕黑色,外观质量不良。但在Meridian台式电话制造中,Sn-Cu共晶钎料的钎焊外观质量很好,几乎与Sn-Pb钎料相当。由于Sn-Cu钎料成本较低,因此在波峰焊中,Sn-Cu共晶钎料被认为是替代Sn-Pb钎料的最佳钎料。

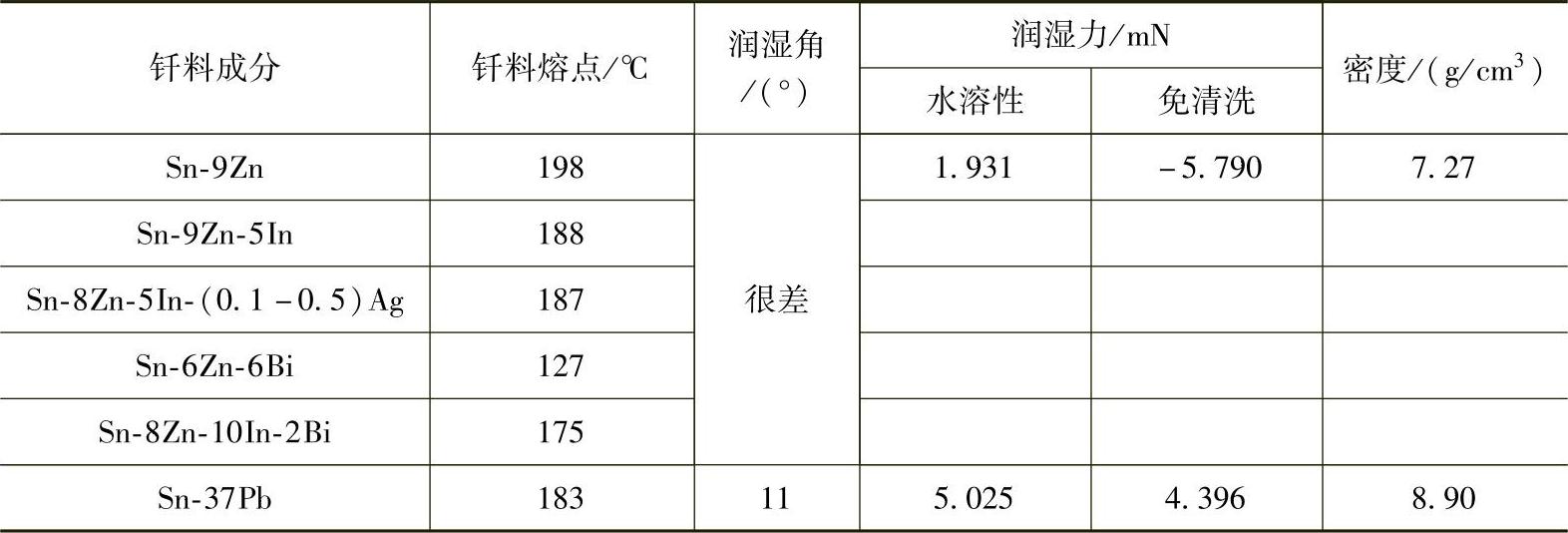

(4)Sn-Zn钎料Sn-Zn系合金是无铅钎料合金之一。该合金系中的Zn元素资源丰富,价格低廉,并且完全无毒,而且从环境效益和经济效益上来看,该合金钎料是电子工业领域大量使用的无毒钎料的理想选择。Sn-9Zn合金是共晶合金,熔点是198.6℃,熔点非常接近于传统的共晶Sn-Pb钎料,所以如果使用Sn-9Zn作为无铅钎料,可以很大程度上减少无铅化改造的成本。但是当在空气中进行焊接等操作时,Sn-9Zn合金在Cu表面的润湿性很差,这是其走向工业应用的过程中首先应该克服的问题。目前为止,多数的Sn-Zn系无铅钎料的研制都是以Sn-9Zn为基础进行的。

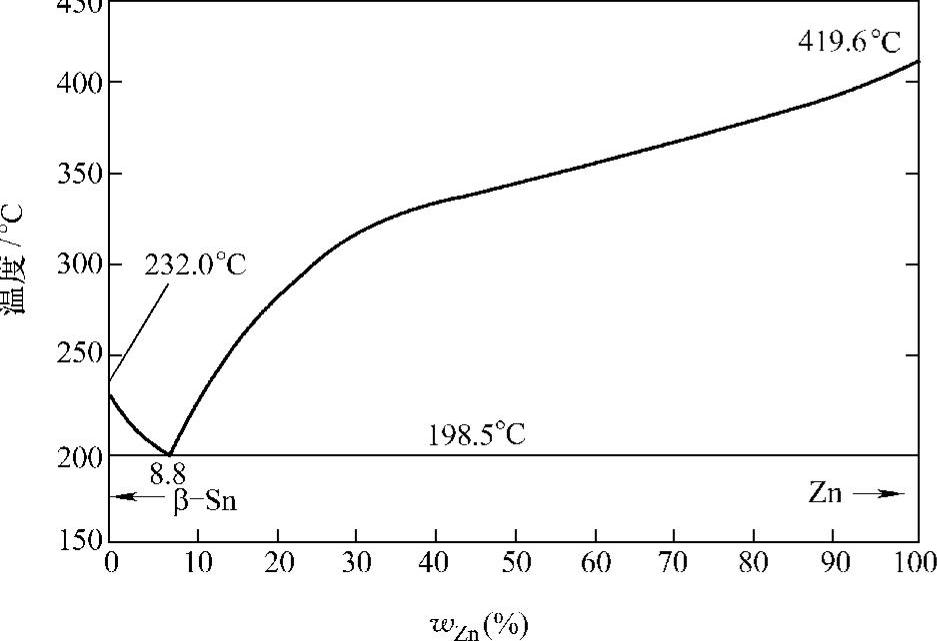

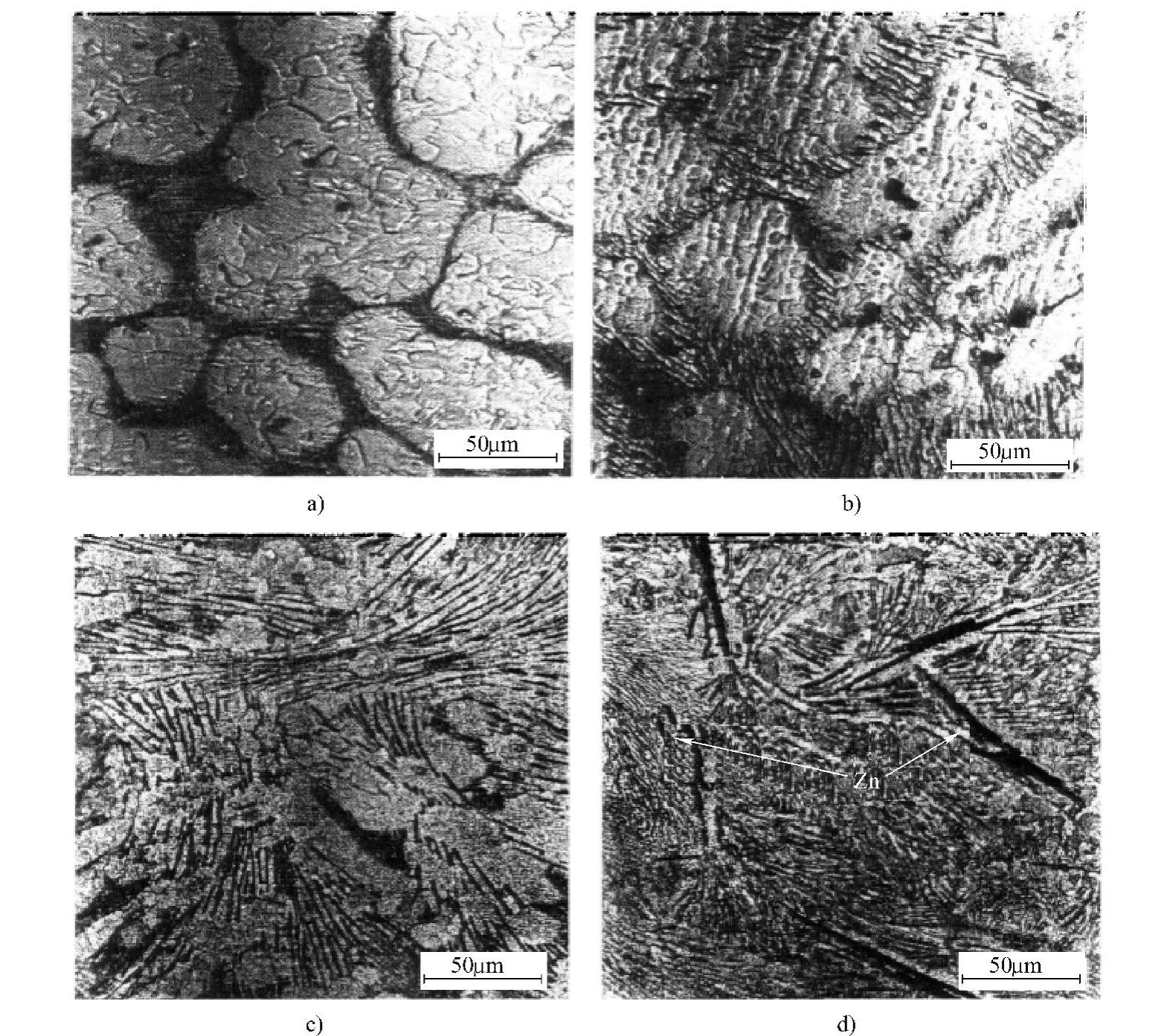

1)合金相图及微观组织。Sn-Zn系共晶钎料的熔点最接近Sn-Pb钎料,且具有良好的力学性能,对其进入实用化有很大好处。图4-12是Sn-Zn系合金的状态图,元素间基本不固溶,Sn相与Zn相呈分离状,并且Zn相有比较大的结晶。图4-13是随Zn含量发生变化其组织变化的状况。

图4-12 Sn-Zn系合金的状态图

2)力学性能。Sn-Zn基钎料的基本力学性能如表4-9所示。

由表4-9中可以看出,Sn-Zn基钎料的熔点接近于传统Sn-Pb钎料,通过添加合金元素Bi或In可以进一步降低钎料的熔点。但钎料的润湿性很差,在常规润湿性试验中钎料的润湿角要大于60°,而在氩气保护条件下钎料才有很好的润湿性。Sn-Zn系合金存在的问题是钎料的润湿性差,这就增加了对助焊剂的要求,但即使采用有着良好性能的助焊剂,钎料在大气条件下的润湿性还是非常差,因而如果在实际中使用Sn-Zn钎料时,要求在Ar或N2保护气氛中进行焊接,这就增加了对设备的要求。

图4-13 Sn-xZn组织变化图

a)Sn-2.5Zn b)Sn-4.5Zn c)Sn-6.5Zn d)Sn-9Zn

表4-9 Sn-Zn钎料的基本力学性能

3)润湿性能。Sn-Zn钎料相较于其他无铅钎料最大的不足在于它对基板的润湿能力差,降低了钎料的焊接性和接头的可靠性。一般认为,有两个原因导致Sn-Zn钎料对基板的润湿性较差,一是由于Zn易氧化影响其润湿性,这是主要原因;二是由于Zn元素大量存在,使得液态合金的表面张力变大而影响润湿。

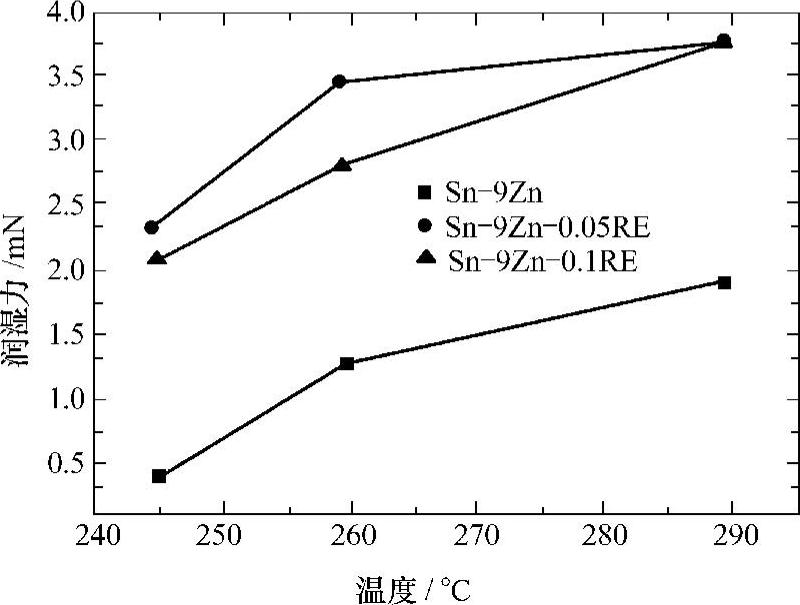

针对Sn-Zn钎料润湿性差的不足,研究人员提出了诸多思路试图解决这一问题。首先考虑通过合金化的手段向钎料中添加表面活性元素,降低合金熔体的表面张力,从而提高其润湿能力。Bi就是一种表面活性元素,在熔融状态下,它能够向熔体表面富集,降低熔体表面张力,从而提高钎料润湿性能[18]。In和Ga的作用机理与Bi类似,也能提高钎料的润湿能力,但是这些元素的加入量相对较多,在提高合金润湿性能的同时,会使钎料熔化区间增大,恶化合金性能,用于封装时容易造成虚焊。因此研究者考虑采用微合金化的方法来改善钎料润湿性能,有研究发现在向Sn-9Zn钎料中添加微量Ce-La混合稀土时,合金的润湿性能相对Sn-Zn原始钎料有明显提高,如图4-14所示,当RE添加量(质量分数)为0.05%,在钎焊温度为290℃的条件下,借助RA助焊剂的作用,钎料合金润湿力达到最大,并且润湿时间比Sn-Pb钎料要短得多。微量P的添加也可以有效改善合金的润湿性能,有研究通过二次离子质谱(SIMS)分析认为其原因可能是熔融状态下,P在合金表面形成偏聚,不仅可以降低熔体表面张力,还会与熔体竞争氧化,使得熔体表面脱氧,而P的氧化产物P2O5则溢出,从而提高钎料润湿性。

图4-14 Sn-Zn(RE)钎料润湿力比较

合金化改善钎料润湿性的另一种考虑是添加可能降低Zn活度的元素,或者是能够提高合金抗氧化性能的元素,以提高润湿能力。当向Sn-Zn钎料中加入0.5%~10%(质量分数)的Cu时发现,随着Cu含量的增加,虽然合金的熔点升高,但液态合金对Cu基板的润湿角却逐渐减小,润湿性能不断提高。研究显示,这是由于添入的Cu与钎料富Zn相中的游离态Zn原子生成了Cu-Zn化合物,它们在熔体中会形成短程有序乃至中程有序的团簇结构,降低了Zn原子的活度所致。

另外,研究提高助焊剂对Sn-Zn钎料的助焊能力,开发Sn-Zn钎料专用助焊剂也不失为一种可供选择的途径。但是目前已公开的有关Sn-Zn助焊剂的研究都存在各种各样的问题。传统的松香型助焊剂用于Sn-Zn系钎料时会由于Zn元素的过多氧化,使得松香有可能因稠化而失去助焊作用。有人研究向松香型助焊剂中加入有机Sn盐发现,Sn-9Zn合金熔体在铜表面的润湿性得到有效地改善,但问题是有机锡价格昂贵,难以制得,同时本身又有较大毒性。有学者研究开发出的一种水溶性助焊剂和一种免清洗性助焊剂,对Sn-Bi、Sn-In、Sn-Ag系等无铅钎料的润湿效果很好,几乎达到Sn-Pb的润湿水平,但它们对Sn-9Zn钎料却又没有明显的助焊效果。虽然含有卤素的高活性助焊剂对于Sn-Zn钎料的助焊作用明显,但是却又会带来腐蚀而引起的焊点可靠性问题。虽然当前的研究结果有着诸多的不足,但开发助焊性能优良、价格适中且适应环保要求的Sn-Zn系钎料专用助焊剂,无疑是解决该系钎料润湿性能不好的方法之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。