每台阀门在发运前均应进行试验,买方应按执行检验标准的要求规定进行的补充试验。压力试验应在阀门涂漆之前进行,如果阀门按标准要求做过试验,那么不除去阀门表面涂漆可以重复再作一次试验。

阀门根据阀类的不同,执行的产品标准和检验标准也不同。如楔式闸阀,国标闸阀执行的产品标准是GB/T 12234—2007《石油、天然气工业用螺柱连接阀盖的钢制闸阀》,试验与检验标准是JB/T 9092—1999《阀门的试验与检验》;而美标闸阀执行的产品标准是API600—2009《法兰、螺纹和对焊端螺栓连接阀盖的钢制闸阀》,而检验标准是API 598—2009《阀门的试验与检验》。而欧标闸阀执行的产品标准是EN1984—2000《工业阀门 钢制闸阀》,检验标准是EN12266-1:2003《工业阀门—阀门试验,第1部分:压力试验、试验程序和验收准则,强制要求》和EN12266-2:2002《工业阀门—阀门试验,第2部分:试验、试验规程和验收标准,补充要求》。又如球阀,国标球阀产品标准执行GB/T 12237—2007《石油、石化及相关工业用钢制球阀》,试验与检验标准用GB/T 13927—2008《通用阀门 压力试验》;美标管线球阀执行的产品标准是API6D—2008《管线阀门规范》,检验标准是API6D—2008与ISO5208:2008《工业阀门—金属阀门的压力试验》。再如蝶阀,国标蝶阀执行的产品标准是GB/T 12238—2008《通用阀门 法兰和对夹连接蝶阀》;检验标准是GB/T 13927—2008《通用阀门 压力试验》;美标蝶阀执行的产品标准是API609—2009《双法兰、凸平及对夹式蝶阀》,检验标准是API 598—2009《阀门的试验与检验》。下面就常用的阀门的检验与试验标准简介如下:

1.GB/T 13927—2008《通用阀门 压力试验》

(1)试验设备 进行压力试验的设备,不应有施加影响阀门的外力。使用端部对夹紧试验装置时,阀门制造厂应能保证该试验装置不影响被试阀门的密封性。对夹式止回阀和对夹式蝶阀安装在配合法兰间的阀门,可用端部对夹紧方式。

(2)试验介质

1)液体介质可用含防锈剂的水、煤油或粘度不高于水的非腐性液体;气体介质可用氮气、空气或其他惰性气体;奥氏体不锈钢材料的阀门进行试验时,所使用的水含氯化物量应不超过100mg/L。

2)上密封试验和高压密封试验应使用液体介质。

3)试验介质的温度应在5~40℃之间。

4)用液体试验时,应保证壳体的内腔充满试验介质。

(3)试验压力

1)壳体试验压力

① 试验介质是液体时,试验压力至少是阀门在20℃时允许最大工作压力的1.5倍(1.5CWP)。

② 试验介质是气体时,试验压力至少是阀门在20℃时允许最大工作压力的1.1倍(1.1CWP)。

③ 如订货合同有用气体进行壳体试验要求时,试验压力应不大于阀门在20℃时允许最大工作压力的1.1倍,且必须先进行液体介质的壳体试验,在液体介质的试验合格后,才进行气体介质的壳体试验,并应采取相应的安全保护措施。

2)上密封试验压力。试验压力至少是阀门在20℃时的最大允许工作压力的1.1倍(1.1CWP)。

3)密封试验压力

① 试验介质是液体时,试验压力至少是阀门在20℃时允许最大工作压力的1.1倍(1.1CWP);如阀门铭牌标示对最大工作压差或阀门配带的操作机构不适宜进行高压密封试验时,试验压力按阀门铭牌标示的最大工作压差的1.1倍。

② 试验介质是气体时,试验压力为0.6MPa±0.1MPa;当阀门的公称压力小于PN10MPa时,试验压力按阀门在20℃时允许最大工作压力的1.1倍(1.1CWP)。

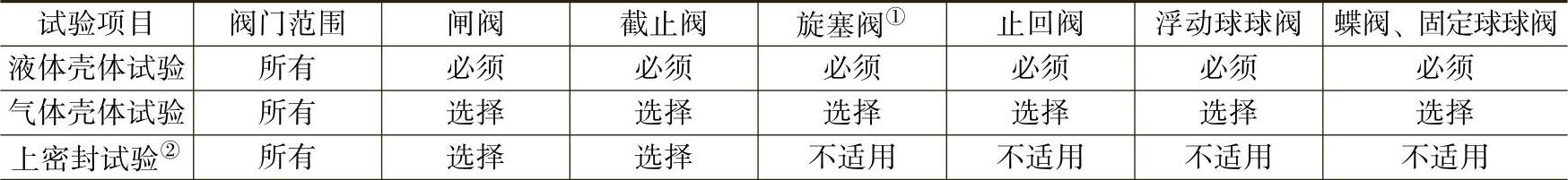

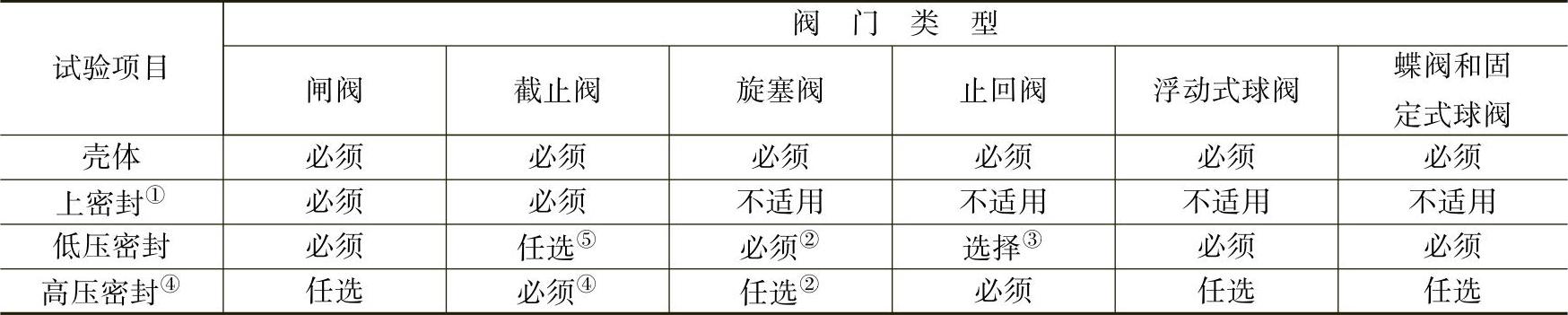

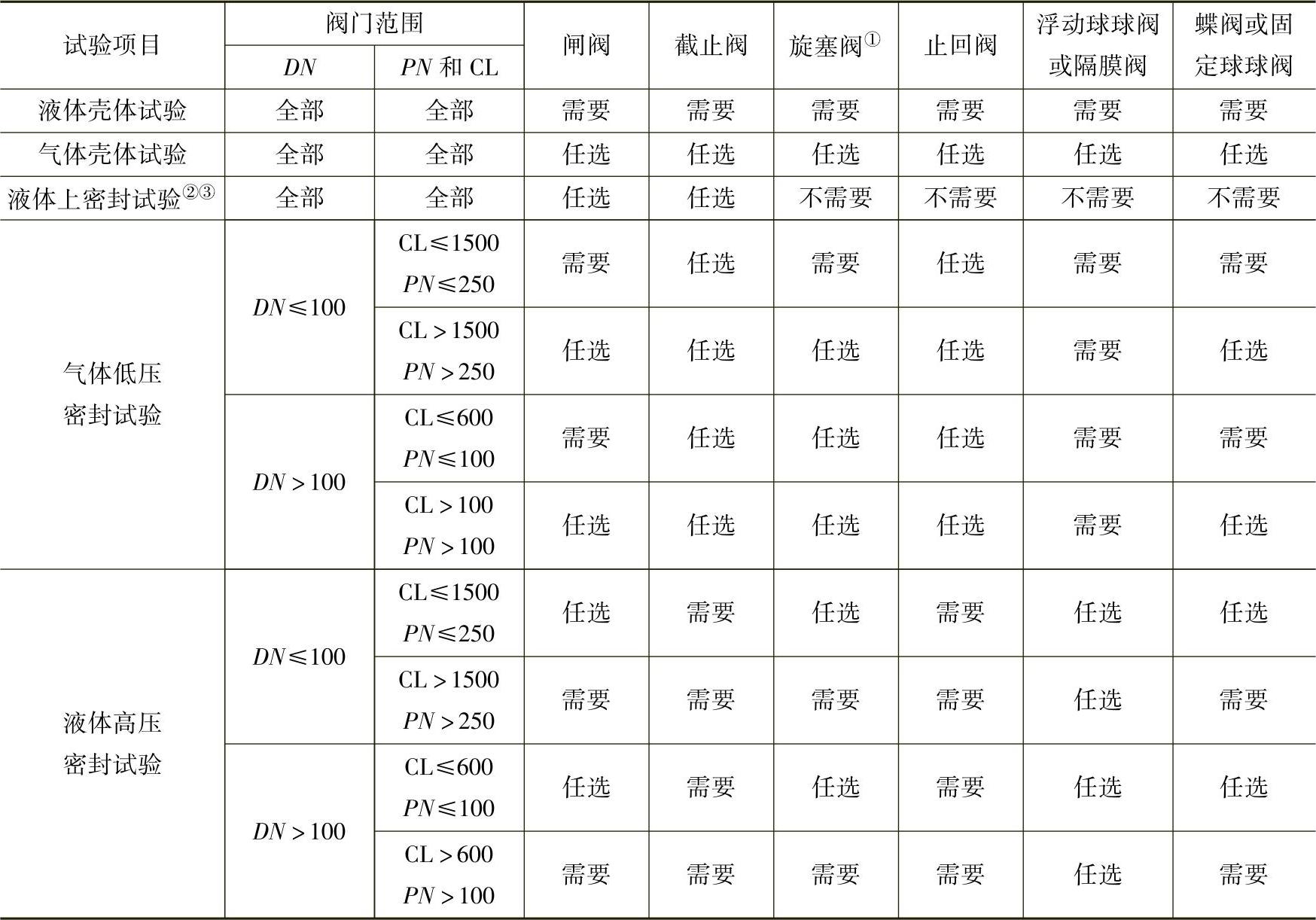

(4)压力试验项目

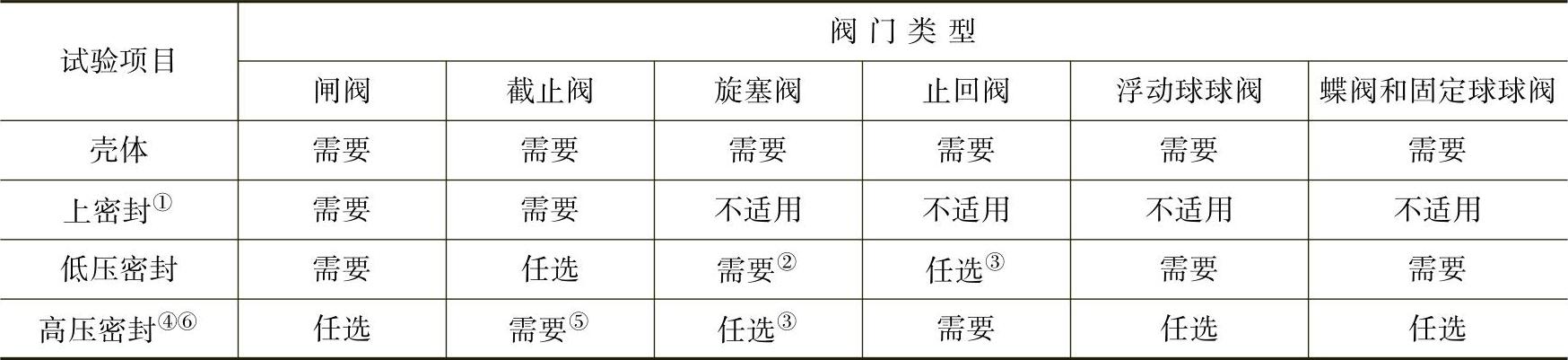

1)压力试验项目要求见表11-9,制造厂应有试验操作的程序和方法文件。

2)表11-9中,某些试验项目是可选择的,合格的阀门应能通过这些试验。当订货合同有要求时,制造厂应按表11-9的规定对选择项目进行试验。

表11-9 压力试验项目要求

(续)

① 油封式的旋塞阀,应进行高压密封试验,低压密封试验为“选择”;试验时应保留密封油脂。

② 除波纹管阀杆密封结构的阀门外,所有具有上密封结构的阀门都应进行上密封试验。

③ 弹性密封阀门经高压密封试验后,可能会降低其在低压工况的密封性能。

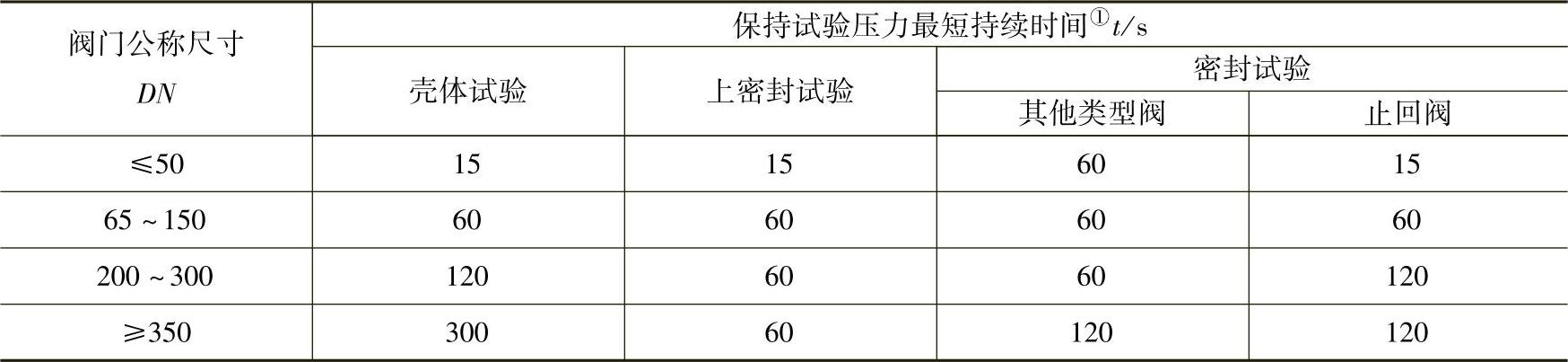

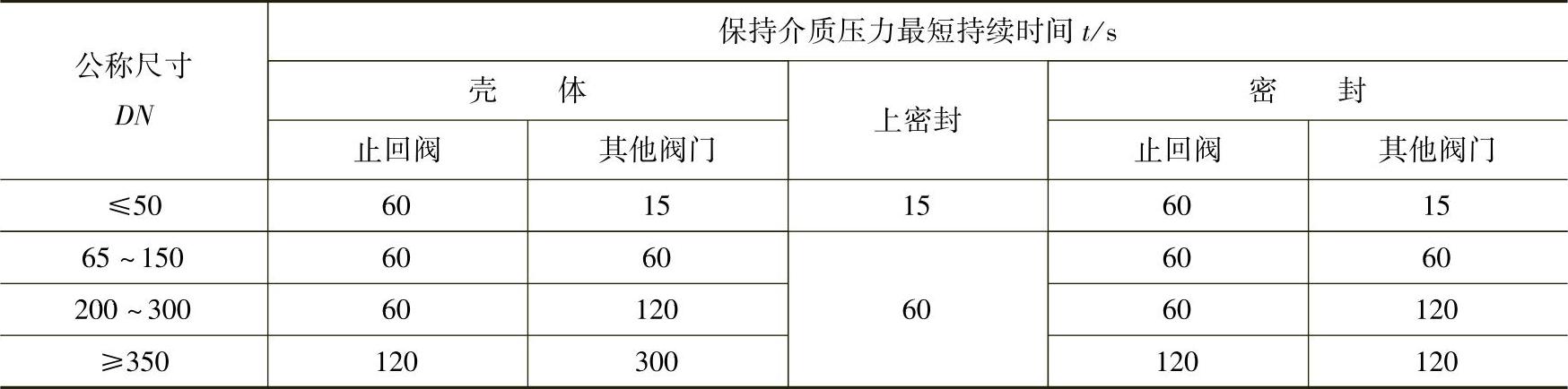

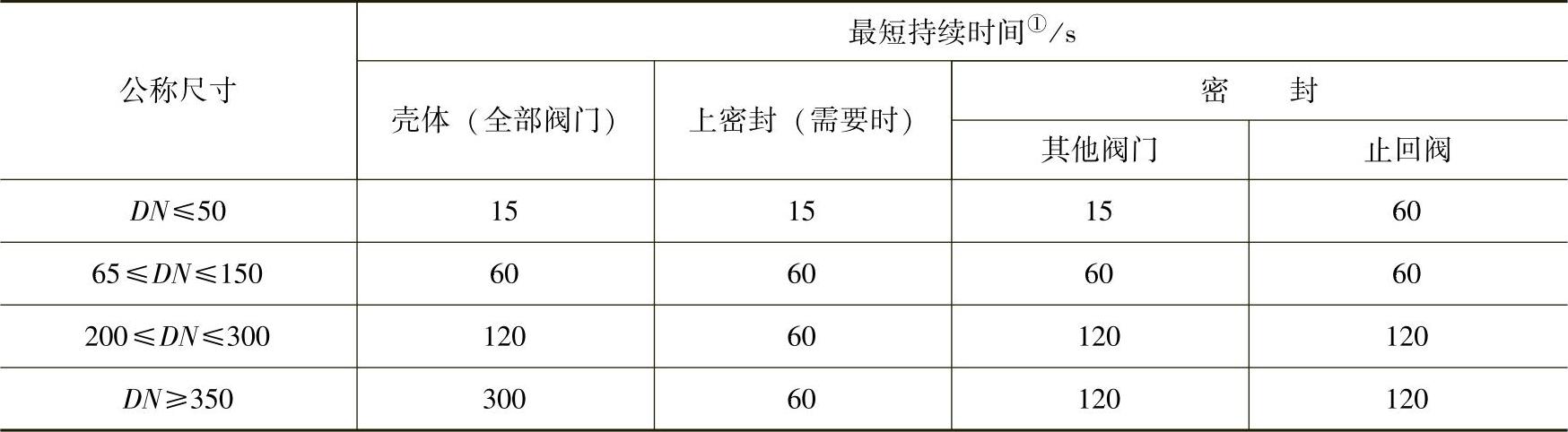

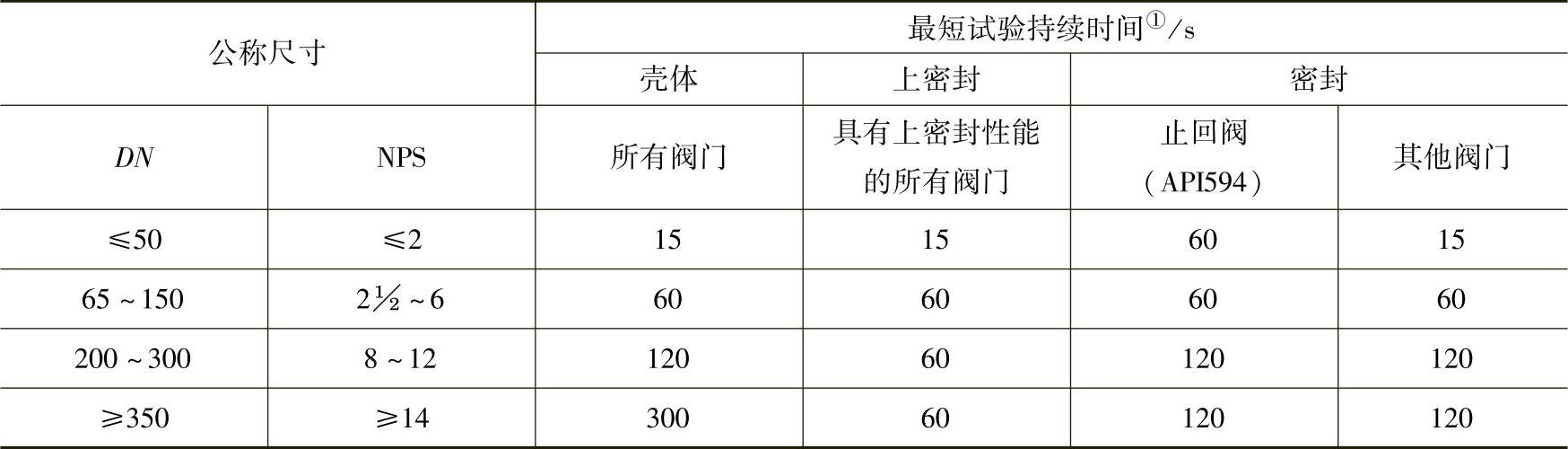

(5)试验持续时间 对于各项试验,保持试验压力的持续时间按表11-10的规定。

表11-10 保持试验压力的持续时间

① 保持试验压力最短持续时间是指阀门试验介质压力升至规定值后,保持该试验压力的最少时间。

(6)试验方法和步骤

1)壳体试验

① 封闭阀门的进出各端口,阀门部分开启,向阀门壳体内充入试验介质,排净阀门体腔内的空气,逐渐加压到1.5倍的CWP,按表11-10的时间要求保持试验压力,然后检查阀门壳体各处的情况(包括阀体、阀盖连接法兰、填料箱等各连接处)。

② 壳体试验时,对可调阀杆密封结构的阀门,试验期间阀杆密封应能保持阀门的试验压力;对于不可调阀杆密封(如O形密封圈,固定的单圈等),试验期间不允许有可见的泄漏。

③ 如订货合同有气体介质的壳体试验要求时,应先进行液体介质的试验,试验结果合格后,排净体腔内的液体,封闭阀门的进出各端口,阀门部分开启,将阀门浸入水中,并采取相应的安全保护措施。向阀门壳体内充入气体,逐渐加压到1.1倍的CWP,按表11-10的时间要求保持试验压力,观察水中有无气泡漏出。

2)上密封试验。对具有上密封结构的阀门,封闭阀门的进出口各端,向阀门壳体内充入液体的试验介质,排净阀门体腔内的空气,用阀门设计给定的操作机构开启阀门到全开位置,逐渐加压到1.1倍的CWP,按表11-10的时间要求保持试验压力。观察阀杆填料处的情况。

3)密封试验

① 一般要求

a)试验期间,除油封结构旋塞阀外,其他结构阀门的密封面应是清洁的,为防止密封面被划伤,可以涂一层粘度不超过煤油的润滑油。

b)有两个密封副,在阀体和阀盖有中腔结构的阀门(如闸阀、球阀、旋塞阀等)。试验时,应将该中腔内充满试验压力的介质。

c)除止回阀外,对规定了介质流向的阀门,应按规定的流向施加试验压力。

d)试验压力按11.4.6的相关规定。

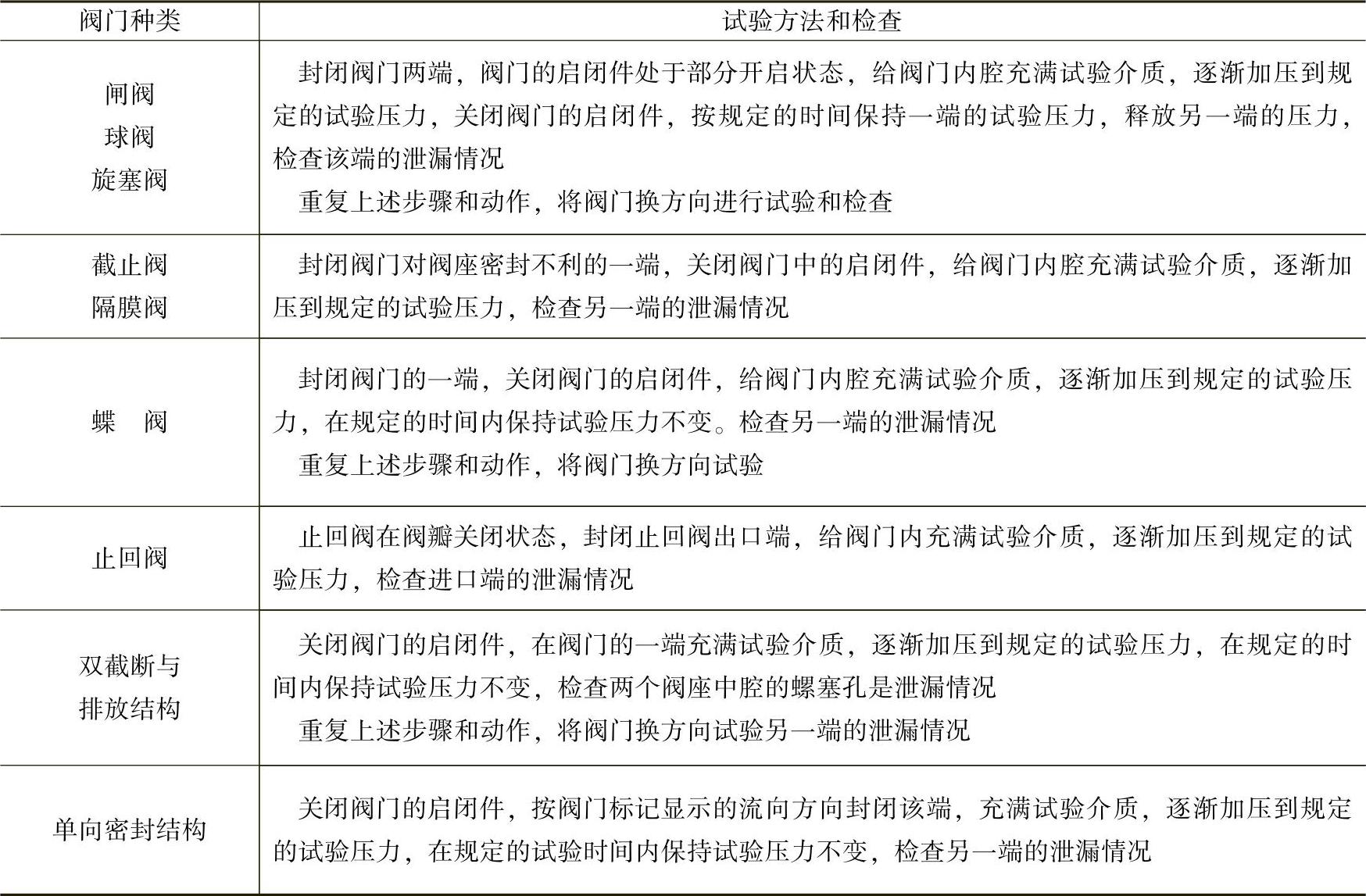

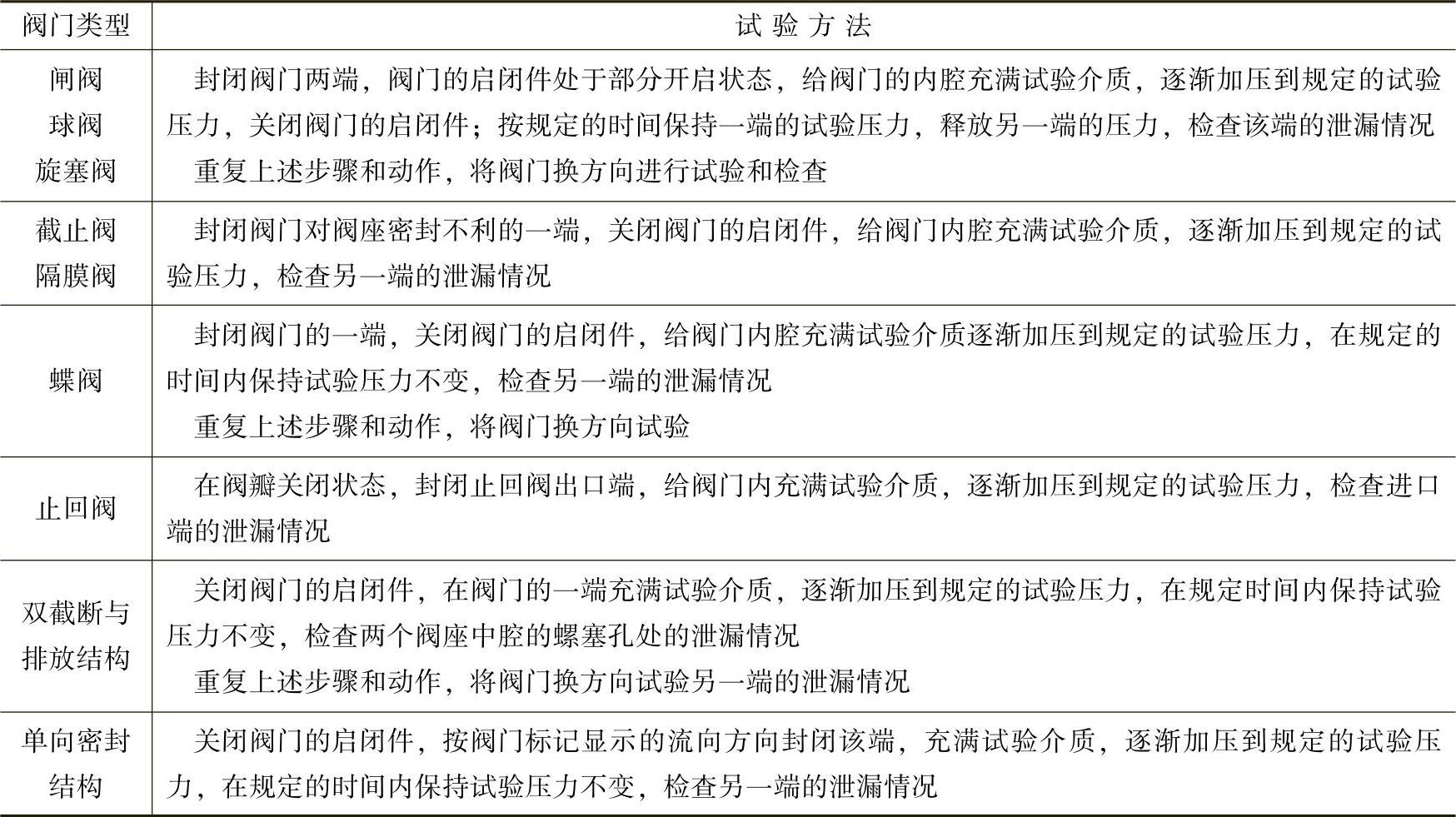

② 密封试验方法。主要类型阀门的密封试验方法和检查见表11-11。

表11-11 主要类型阀门的密封试验方法和检查

(7)试验结果要求

1)壳体试验。壳体试验时,不应有结构损伤,不允许有可见渗漏通过阀门壳壁和任何固定的阀体连接处(如中口法兰);如果试验介质为液体,则不得有明显可见的液滴或表面潮湿。如果试验介质是空气或其他气体,应无气泡漏出。

2)上密封试验。不允许有可见的泄漏。

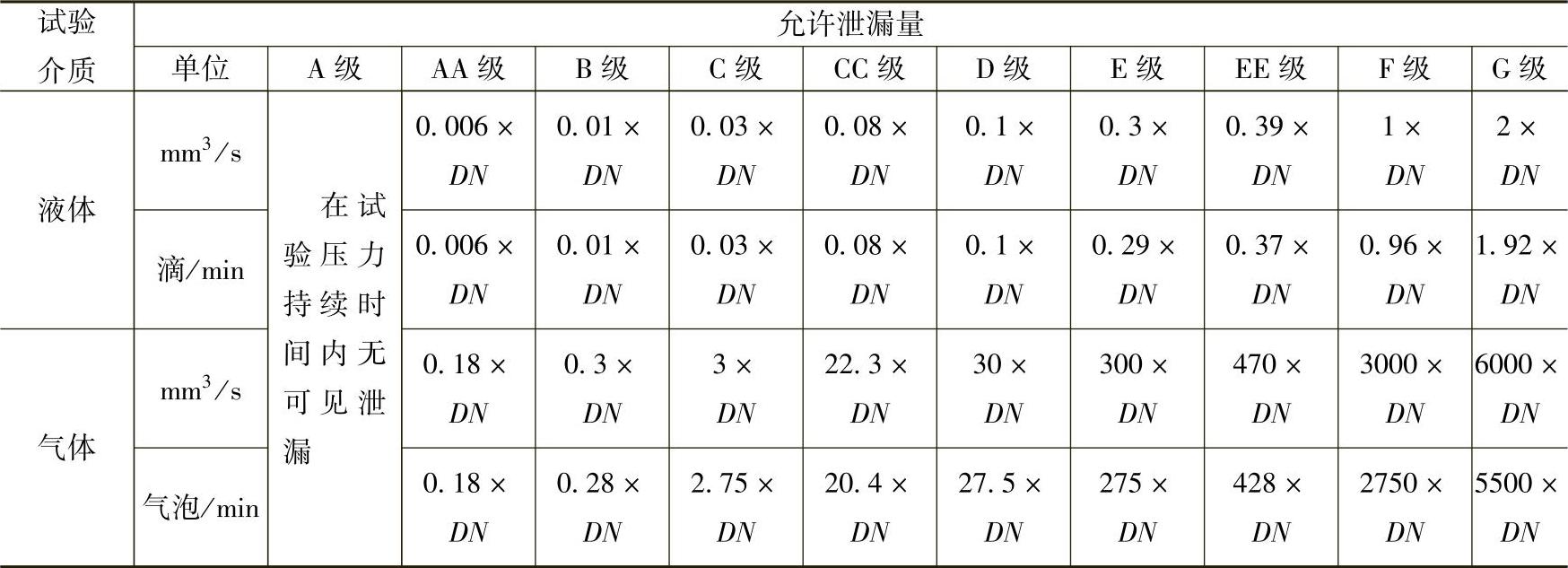

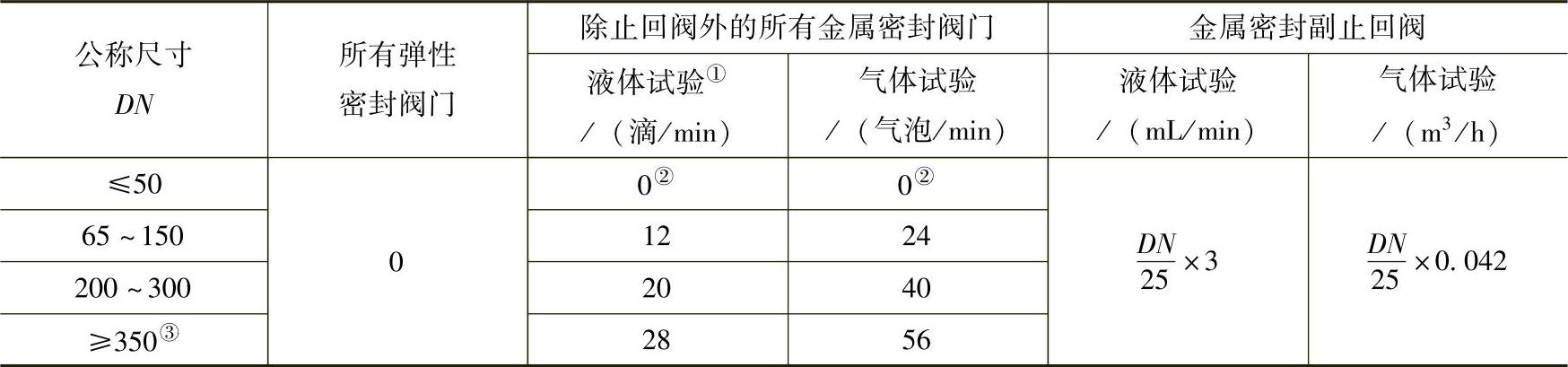

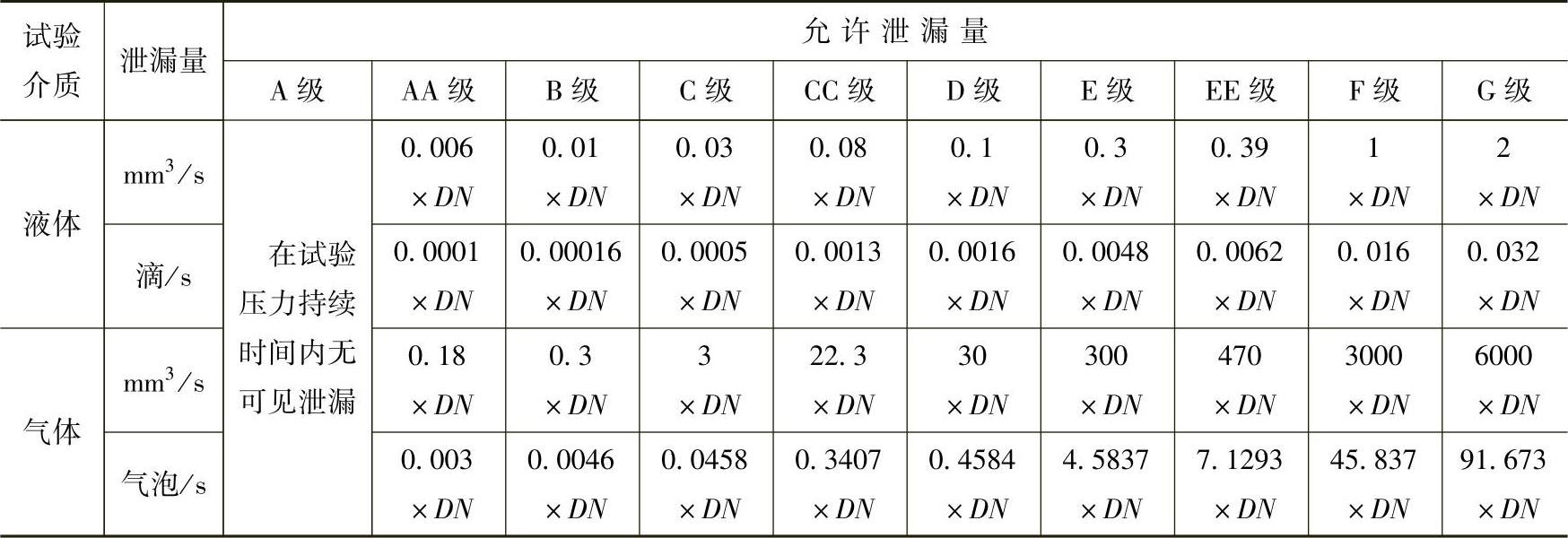

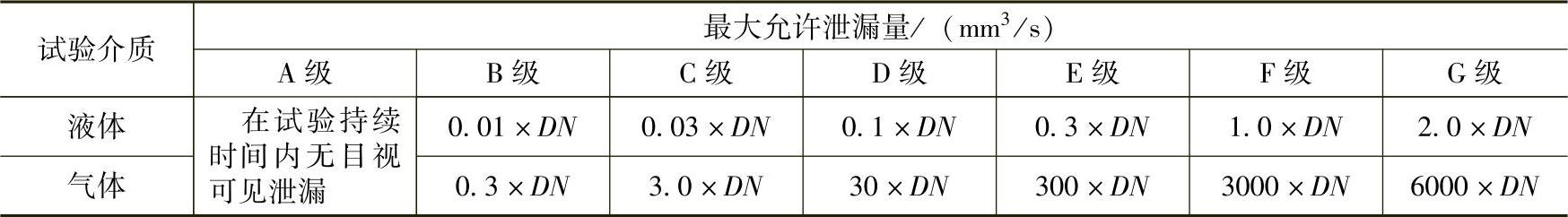

3)密封试验。不允许有可见泄漏通过阀瓣、阀座背面与阀体连接面等处,并应无结构损伤(弹性阀座密封面的塑性变形不作为结构上的损坏考虑),在试验持续时间内,试验介质通过密封副的最大允许泄漏量见表11-12。

表11-12 试验介质通过密封副的最大允许泄漏量

2.JB/T 9092—1999《阀门的检验与试验》

(1)试验设备 用于进行压力试验的设备,试验时不应有施加影响阀门密封的外力。

(2)试验要求

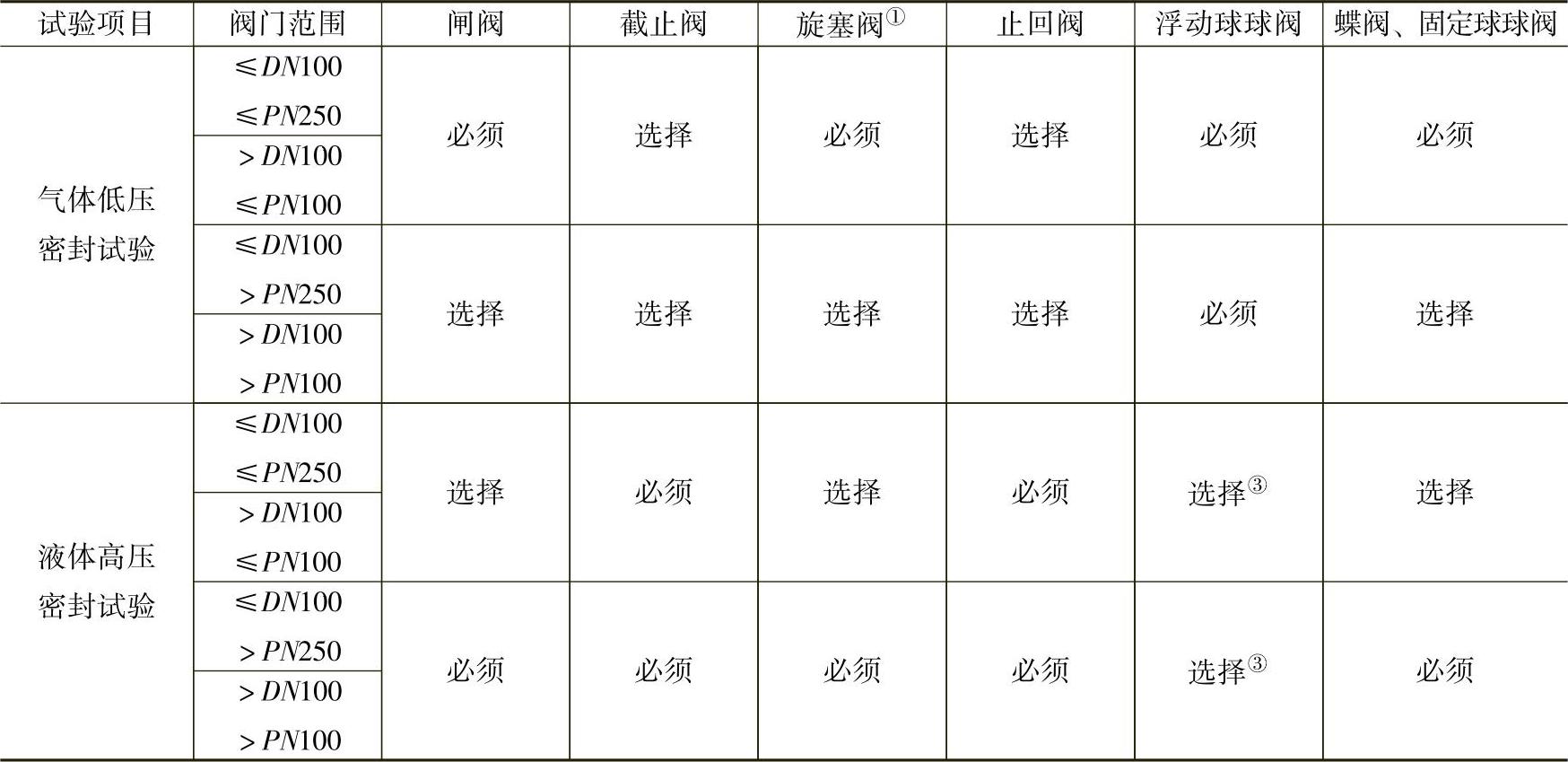

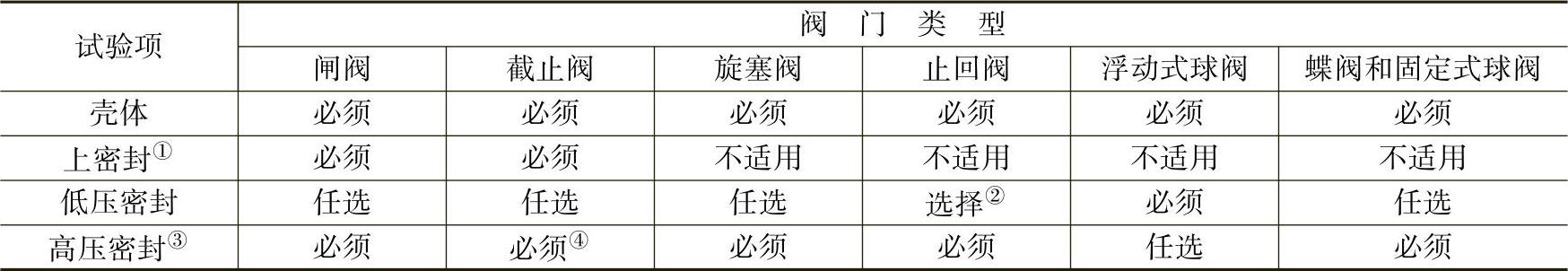

1)每个阀门应按表11-13或表11-14的要求进行压力试验。

2)公称尺寸≤DN100、公称压力≤PN250及公称尺寸≥DN125、公称压力≤PN100的阀门应按表11-13进行试验。

3)公称尺寸≤DN100、公称压力>PN250及公称尺寸≥DN125、公称压力>PN100的阀门应按表11-14进行试验。

表11-13 压力试验项目要求(一)

① 所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

② 对于油密封式旋塞阀,高压密封试验是必须的,低压密封试验任选。

③ 如经需方同意,阀门制造厂可用低压密封试验代替高压密封试验。

④ 弹性密封阀门经高压密封试验后,可能降低其在低压工况的密封性能。

⑤ 对于动力驱动的截止阀,高压密封试验的试验压力应是选定动力驱动装置所使用的设计压差的110%。

表11-14 压力试验项目要求(二)

① 所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

② 如需方同意,阀门制造厂可用低压密封试验代替高压密封试验。

③ 弹性密封阀门经高压密封试验后,可能降低其在低压工况的密封性能。

④ 对于动力驱动的截止阀,高压密封试验的试验压力应是选定动力驱动装置所使用的设计压差的110%。

(3)试验介质

1)壳体试验、高压上密封试验和高压密封试验的试验介质应是水、空气、煤油或粘度不高于水的非腐蚀性液体。试验介质的温度不超过52℃,低温阀门的试验介质温度可在订单中规定。

2)低压密封和低压上密封试验,其试验介质应是空气或惰性气体。

3)各项试验用的水可以含有水溶性油或防锈剂。当需方规定时,水中可含有润滑剂。奥氏体不锈钢阀门试验时,所使用的水含氯化物量不应超过100mg/L。

(4)试验压力

1)壳体试验压力为38℃时最大允许工作压力的1.5倍。

2)高压密封试验和高压上密封试验压力为38℃时最大允许工作压力的1.1倍。

3)低压密封试验和低压上密封试验压力为0.4~0.7MPa。

4)按用户采购规范规定的蝶阀,密封试验压力为设计压差的1.1倍。

5)止回阀的密封试验压力为38℃时的公称压力。

6)高压气体的壳体试验压力为38℃时最大允许工作压力的1.1倍或按订货合同的规定。

(5)试验持续时间 对于各项试验,保持试验压力的最短时间按表11-15的规定。

表11-15 保持试验压力的持续时间

注:保持试验压力最短持续时间是指阀门内试验介质压力升至规定值后,保持规定试验压力的最少时间。

(6)泄漏量

1)对于壳体试验和上密封试验,不允许有可见的泄漏。如果试验介质为液体,则不得有明显可见的液滴或表面潮湿。如果试验介质是空气或其他气体,应无气泡漏出。试验时应无结构损伤。

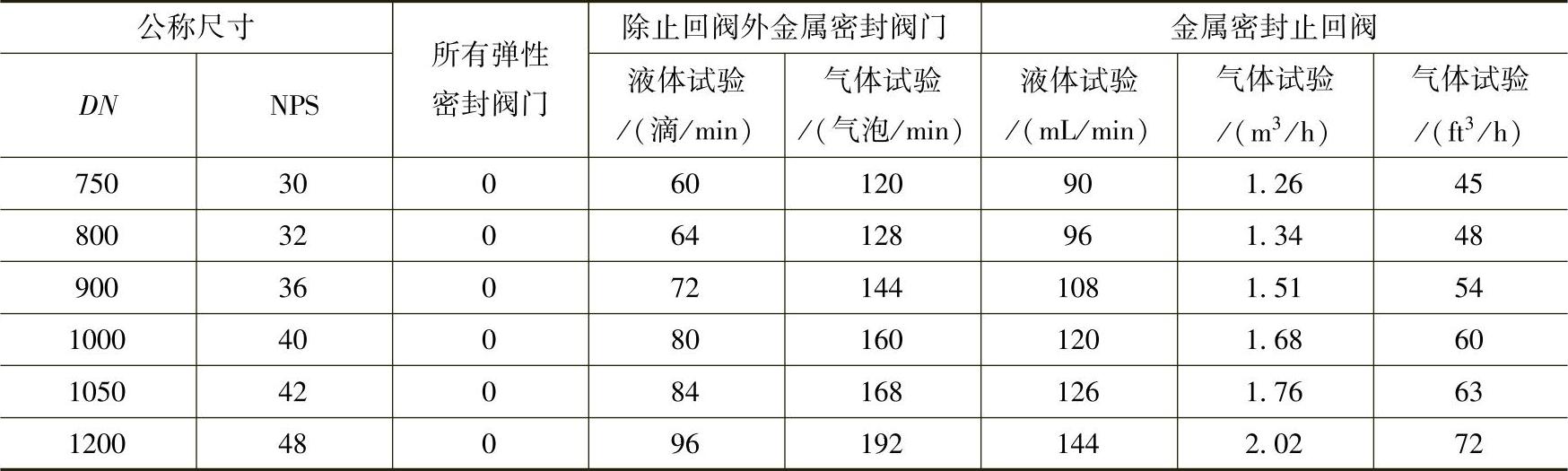

2)对于低压密封试验和高压密封试验,不允许有明显可见的泄漏通过阀瓣、阀座与阀体接触面等处。并无结构上的损坏,在试验持续时间内,试验介质通过密封面的允许泄漏量见表11-16。

(7)压力试验方法

1)壳体试验

① 向已安装好的阀门体腔加压,阀门两端封闭,启闭件部分开启。试验时,各连接处应无渗漏。除波纹管密封阀门外,填料压盖压紧到足以保持试验压力,使填料箱部位受到试验,试验时填料箱处应无渗漏。

② 对阀杆密封不可调节的阀门(如O形圈、单层密封圈或类似的填料),壳体试验时,其密封处应无泄漏。

表11-16 试验介质通过密封面的最大允许泄漏量

① 对于液体试验介质,1mL(cm3)相当于16滴。

② 在规定的最短试验时间内无渗漏,对于液体试验,0滴表示在每个规定的最短试验时间内无可见渗漏,对于气体试验,0气泡表示在每个规定的最短试验时间内泄漏量小于1个气泡。

③ 对于公称尺寸大于DN600的止回阀,允许的泄漏量应由供需双方商定。

2)上密封试验。上密封试验时,阀门两端封闭,向装好的阀门体腔内加压,阀门应完全开启,松开填料压盖,该试验在壳体试验后进行。阀门制造厂不应把上密封试验合格的阀门,作为推荐阀门在带压时添加或更换填料的依据。

3)低压密封试验

① 对于双向密封的阀门(多通道阀和截止阀除外),应先后在关闭阀门的每一端加压,另一端敞开通向大气,以检查出口端密封面的泄漏。

② 对单向密封并标有介质流动方向标志的阀门,应在进口端加压,对于止回阀,应在出口端加压。

③ 对于多通道密封的阀门,试验介质应依次从被密封的通道口引入加压,从填料箱处(此时,应未装填料)或其他敞开的通道口来检查进口端密封面的泄漏量。

④ 对于弹性密封的蝶阀,不论是单向密封或双向密封,只需在最不利密封的一端加压试验。

4)高压密封试验。高压密封试验与低压密封试验方法相同。

3.ISO5208:2008《工业阀门—金属阀门压力试验》

(1)试验设备 进行压力试验的设备,不应有施加影响阀门的外力。使用端部对夹紧试验装置时,阀门制造厂应能保证该试验装置不影响被试阀门的密封性能。对夹式止回阀和对夹式蝶阀等安装在两法兰间的阀门,试验时可用端部对夹紧装置。

(2)试验介质

1)液体介质可用含防锈的水、煤油或粘度不高于水的非腐蚀性液体;气体介质用空气或其他适宜气体;奥氏体不锈钢材料制造的阀门进行水压试验时,所使用的水含氯化物量应不超过100×10-6(100ppm)。

2)上密封试验和高压密封试验的试验介质应使用液体试验介质。

3)试验介质的温度应在5~40℃之间。

4)用液体介质试验时,应保证壳体的内腔充满试验介质。

(3)试验压力

1)壳体试验压力

① 试验介质是液体时,试验压力至少是阀门在20℃时允许最大工作压力的1.5倍(1.5CWP)。

② 试验介质是气体时,试验压力至少是阀门在20℃时允许最大工作压力的1.1倍(1.1CWP)。

③ 如订货合同有用气体进行壳体试验的要求时,试验压力应不大于阀门在20℃时允许最大工作压力的1.1倍(1.1CWP)。且必须先进行液体介质的壳体试验,在液体介质的试验合格后,再进行气体介质的壳体试验,并应采取相应的安全保护措施。

2)上密封试验压力。试验压力至少是阀门在20℃时的允许最大工作压力的1.1倍(1.1CWP)。

3)密封试验压力

① 试验介质是液体时,试验压力至少是阀门在20℃时允许最大工作压力的1.1倍(1.1CWP);如阀门铭牌标示对最大工作压差或阀门配带的操作机构不适宜进行高压密封试验时,试验压力按阀门铭牌标示的最大工作压差的110%。

② 试验介质是气体时,试验压力为600kPa±100kPa。

(4)压力试验项目

1)压力试验项目要求见表11-17,制造厂应有试验操作的程序和方法文件。

2)表11-17中,某些试验项目是可选择的,合格的阀门应能通过这些试验。当订货合同有要求时,制造厂应按表11-17中的规定对选择项目进行试验。

表11-17 压力试验项目要求

① 油密封式的旋塞阀,应进行高压密封试验,低压密封试验为“任选”;试验时应保留密封油脂。

② 阀门制造厂不应把上密封试验合格的阀门,作为推荐阀门在带压时添加或更换填料的依据。

③ 波纹管密封的阀门,不需要作上密封试验。

(5)试验持续时间 对于各项试验,保持试验压力最短持续时间见表11-18。

表11-18 保持试验压力最短持续时间

① 保持试验压力最短时间是指阀门内试验介质压力升至规定值后,保持该试验压力的最少时间。

(6)试验方法和步骤

1)壳体试验

① 封闭阀门的进出口端,阀门部分开启,向阀门壳体内充入试验介质,排净阀门体腔内的空气,逐渐加压到1.5倍的CWP,按表11-18的时间要求保持试验压力,然后检查阀门壳体各处的情况(包括阀体、阀盖连接法兰、填料箱等各连接处)。

② 壳体试验时,对可调整阀杆密封结构的阀门,试验期间阀杆密封应能保持阀门的试验压力;对不可调阀杆密封(如O形密封圈),试验期间不允许有可见的泄漏。

③ 如订货合同有气体介质的壳体试验要求时,应先进行液体介质的试验,试验结果合格后,排净体腔内的液体,封闭阀门的进出口端,阀门部分开启,将阀门浸入水中,并采取相应的安全保护措施,向阀门体腔内充入气体,逐渐加压到1.1倍的CWP,按表11-18的时间要求保持试验压力,观察水中有无气泡漏出。

2)上密封试验。对具有上密封结构的阀门,封闭阀门的进出口端,向阀门壳体内充入液体的试验介质,排净阀门体腔内的空气,用阀门设计给定的操作机构开启阀门到全开位置,并逐渐加压到1.1倍的CWP,按表11-18的时间要求保持试验压力,观察阀杆填料处的情况。

3)密封试验

① 一般要求

a)试验期间,除油密封结构旋塞阀外,其他结构阀门的密封面应是清洁的,为了防止密封面被划伤,可以涂一层粘度不超过煤油的润滑油。

b)有两个密封副的阀门,如中腔没有排污孔或排气孔的阀门,试验时,应将中腔内充满试验压力的介质。

c)除止回阀外,对规定了介质流向的阀门,应按规定的流向施加试验压力。

d)试验压力按11.4.6节的相关规定。

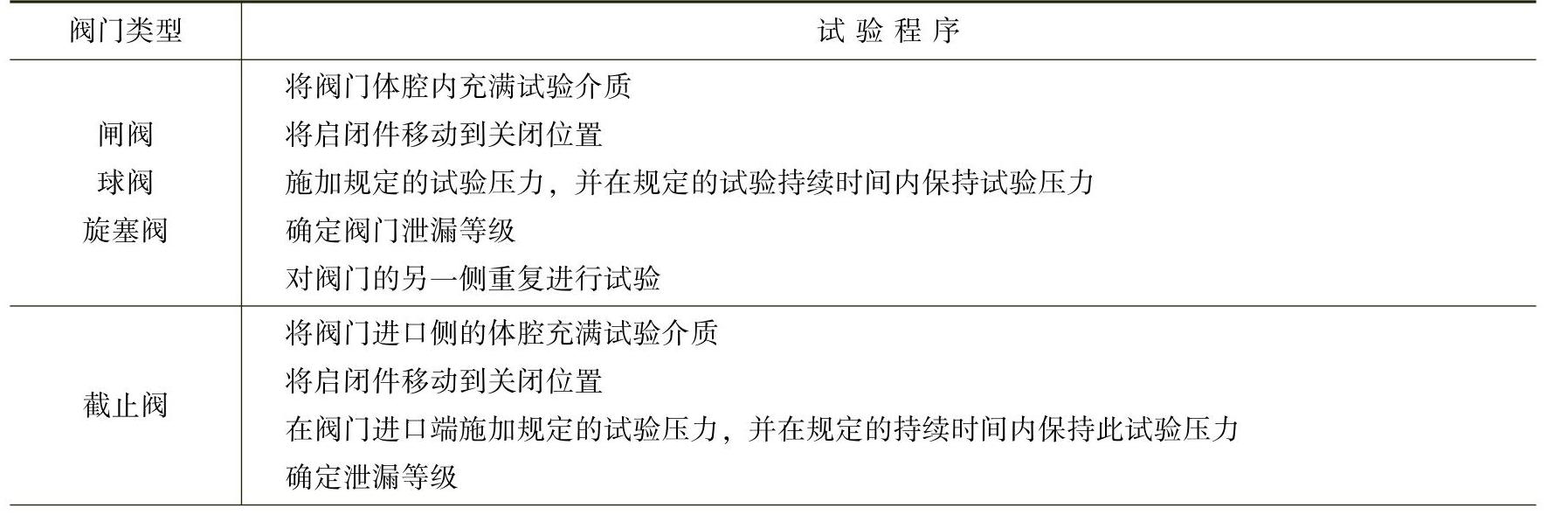

② 试验方法。主要类型阀门的密封试验方法和检查见表11-19。

(7)试验结果要求

1)壳体试验。壳体试验时,不应有结构损伤,不允许有可见的渗漏通过阀门壳壁和任何固定的阀门连接处(如中口法兰);如果试验介质为液体,则不得有明显可见的液滴或表面潮湿。如果试验介质是空气或其他气体,应无气泡漏出。

表11-19 主要类型阀门的密封试验方法和检查

2)上密封试验。不允许有可见的泄漏。

3)密封试验。不允许有可见泄漏通过阀瓣、阀座背面与阀体接触面等处。并应无结构损伤(弹性阀座密封面的塑性变形不作为结构上的损坏考虑)。在试验持续时间内,试验介质通过密封副的最大允许泄漏量按表11-20的规定。

表11-20 试验介质通过密封副的最大允许泄漏量

4.API598—2009《阀门的检查和试验》

(1)试验设备 阀门制造厂用于需要的压力试验的设备不应施加影响阀座密封的外力,如使用了端部夹紧试验装置,阀门制造厂应能证实该试验装置不影响被试验阀门的密封性能。端部夹紧装置适用于安装在法兰之间的阀门,如对夹式止回阀和对夹式蝶阀。

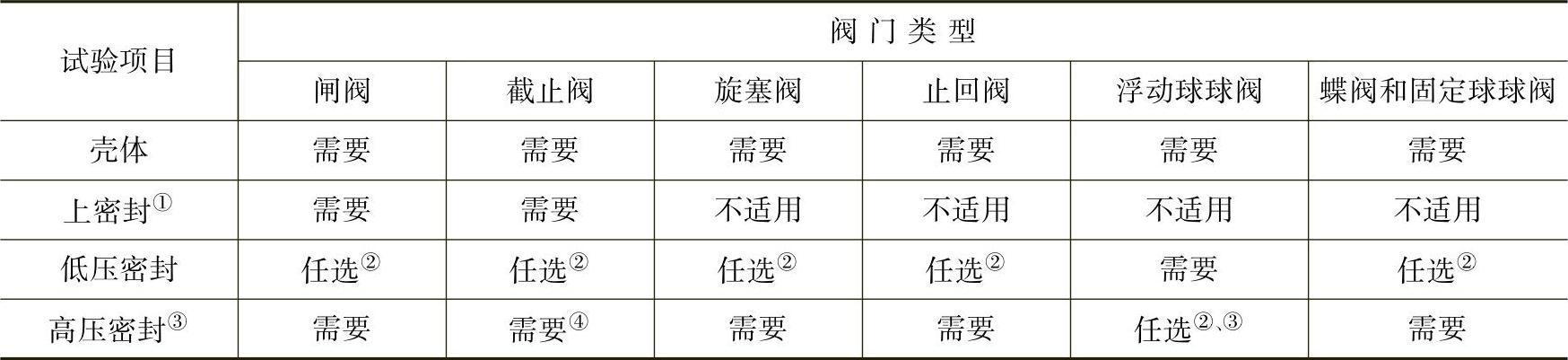

(2)试验要求

1)每个阀门应根据本标准编制的书面程序按表11-21或表11-22所列进行压力试验。

2)对具有上密封性能的阀门,其上密封试验可为高压密封试验和低压密封试验,除订单中另有规定外,具体由制造厂选择。

3)公称尺寸NPS≤4,公称压力级CL≤1500的阀门和公称尺寸NPS>4,公称压力级CL≤600的阀门按表11-21进行试验。(https://www.xing528.com)

4)公称尺寸NPS≤4,公称压力级CL>1500的阀门和公称尺寸NPS>4,公称压力级CL>600的阀门按表11-22进行试验。

表11-21 压力试验(一)

① 所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

② 对于油密封式旋塞阀,高压密封试验是需要的,低压密封试验任选。

③ 当买方规定一个“任选”的试验时,除要求的试验外,还应进行该“任选”的试验。

④ 弹性密封阀门的高压密封试验可能降低其在低压工况的密封性能。

⑤ 对于动力驱动和手动截止阀,包括升降杆式截止阀,高压密封试验的试验压力应选定动力驱动装置所使用的设计压差的110%。

⑥ 对于双截断排放阀(DBB)均需进行高压密封试验。

表11-22 压力试验(二)

① 所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

② 当买方规定一个“任选”的试验时,除要求的试验外,还应进行该“任选”的试验。

③ 弹性密封阀门的高压密封试验可能降低其在低压工况的密封性能。

④ 对于动力驱动和手动截止阀,包括升降杆式截止阀,高压密封试验的试验压力应选定动力驱动装置所使用的设计压差的110%。

⑤ 对于双截断排放阀(DBB)均需进行高压密封试验。

(3)试验介质

1)壳体试验、高压上密封试验和高压密封试验的试验介质应是空气、惰性气体、煤油、水或粘度不高于水的非腐蚀性液体。试验介质的温度范围应在5℃(41℉)至50℃(122℉)之间,订单中另有规定除外。

2)对于低压密封试验和低压上密封试验,试验介质应是空气或惰性气体。

3)当用空气或惰性气体进行密封、壳体或上密封试验时,阀门制造厂应能证实其检漏方法是符合要求的。

4)各项试验用的水可含有水溶性油或防锈剂。当买方另有规定时,水中可含有润滑剂。奥氏体不锈钢阀门试验时,所使用的水的氯含量不得超过100×10-6,阀门制造厂应能提供证实氯含量的文件。

(4)试验压力

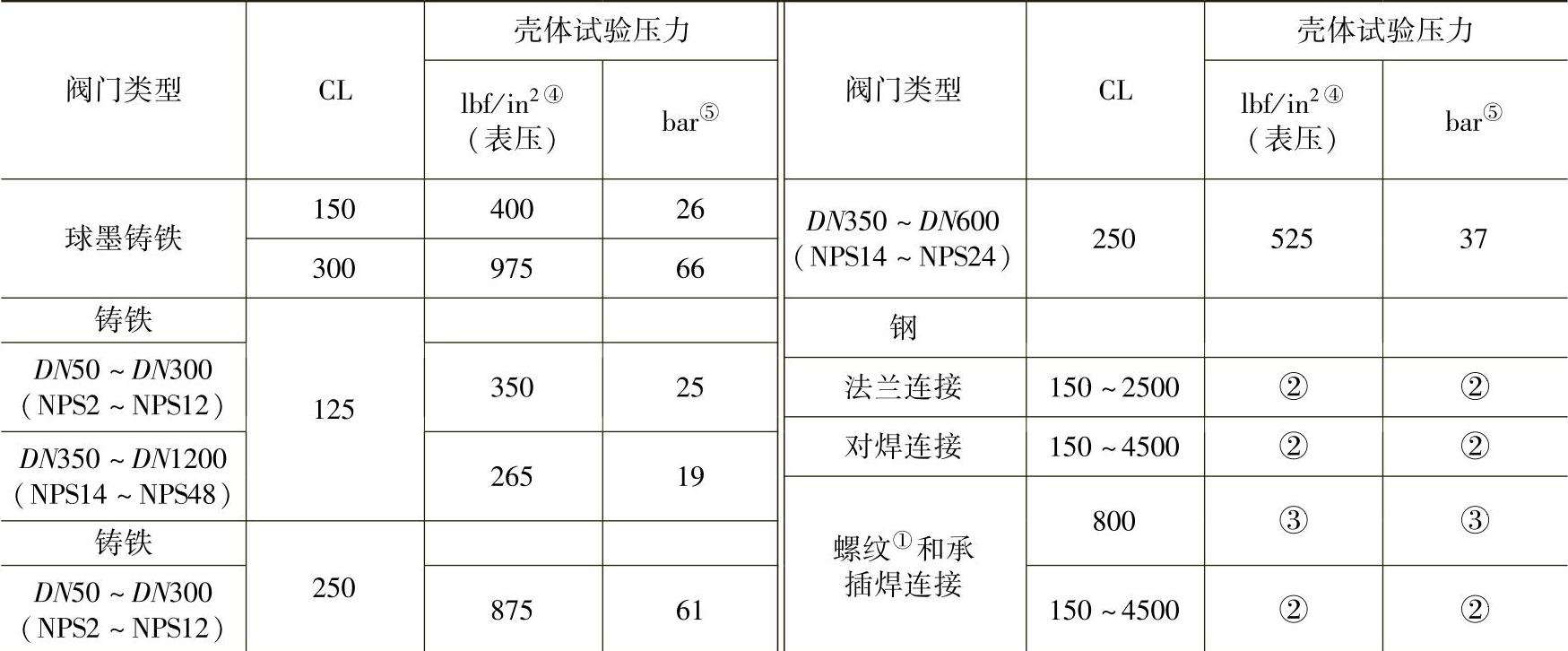

1)壳体试验压力按表11-23的规定。

表11-23 壳体试验压力

① 螺纹连接的阀门ASME B16.34限制Class≤2500。

② 按ASMEB16.34。

③ 对于CL800阀门,壳体试验压力应是38℃(100℉)压力额定值的1.5倍,并加大圆整到邻近bar(表压)(或25psig)。

④ 1 lbf/in2=6.9kPa。

⑤ 1bar=100kPa。

2)其他试验压力按表11-24的规定。

表11-24 其他试验压力

① 所有具有上密封性能的阀门都要进行上密封试验。

② 按适用的采购规范,其试验压力为38℃(100℉)时最大许用压力的110%。

③ 按适用的采购规范,其试验压力为38℃(100℉)时设计压差的110%。

④ 单值表示最小的试验压力,范围表示即最小又最大的试验压力。

(5)试验持续时间 对于每项试验,试验压力应至少持续表11-25所规定的最短时间。

表11-25 试验压力所需持续的最短时间

① 试验持续时间是指阀门完全准备好压力升至规定值后的检查时间。

(6)试验泄漏量

1)壳体、阀杆密封和上密封:

① 对于壳体试验,不允许有可见的泄漏通过壳体壁和任何固定的阀体连接处。

② 对于上密封试验,不允许有可见的泄漏。

③ 对于可调阀杆密封阀门,壳体试验期间的阀杆密封泄漏不应作为拒收的理由。但阀门制造厂应证明阀杆密封不可见的泄漏至少能与38℃(100℉)时阀门保压规定值相同。

④ 对于不可调阀杆密封的阀门(如O形圈),壳体试验期间不允许有可见的泄漏。

2)低压密封试验和高压密封试验。不允许有明显可见的泄漏通过阀瓣、阀座背面和轴密封(如有此结构);不允许有结构损坏(弹性阀座和密封面的塑性变形不作为结构上的损坏考虑)。在试验持续时间内,试验介质通过密封面的最大允许泄漏量按表11-26的规定。

表11-26 密封试验的最大允许泄漏量

(续)

① 对于液体试验,1mL相当于16滴。

② 在规定的最短试验持续时间内无泄漏。对于液体试验,“0”滴表示在每个规定的最短试验持续时间内无可见泄漏。对于气体试验,“0”气泡表示在每个规定的最短试验持续时间内泄漏量小于1个气泡。

3)非金属(如陶瓷)密封材料的阀门,其密封试验的允许泄漏量应与表11-26规定的同类型、同规格的金属密封阀门相同。

(7)压力试验方法

1)上密封试验:

① 试验时应是向已组装好的阀门内加压,此时,阀门两端封闭,阀门全开,填料压盖松开或不装填料。如果上密封试验在壳体试验之后进行,上密封试验后应重新安装填料并压紧填料压盖。

② 对于NPS≤4in的阀门,当使用容积仪检测壳体和上密封的泄漏时,上密封试验和壳体试验可合并进行。这样试验时,填料应未压紧,阀门制造厂应负责证实该阀门在38℃(100℉)的额定压力下填料无泄漏。

2)壳体试验。除11.4.6节的情况外,壳体试验应是向已组装好的阀门内加压。此时,阀门两端封闭,阀门部分开启,填料压盖压紧到足以保持试验压力,这样也试验了填料函,波纹管密封阀门除外。

3)低压密封试验

① 闸阀、旋塞阀和球阀。试验时,阀门制造厂应采用检验阀座泄漏的方法,在阀座和阀盖间的阀体腔内充满介质并加压,对于设计为双向密封的阀门(双截断排放阀和截止阀除外),应轮换在关闭阀门的每一端加压,另一端敞开通向大气,以在敞开端检查密封面的泄漏。

② 截止阀。应在阀瓣下面受压方向加压。

③ 单向密封阀门。对于设计为仅单向密封的并有单向标记的阀门,应仅在进口端加压。

④ 止回阀。应在出口端加压。

⑤ 双截断排放阀。应通过阀门流道依次向关闭阀门的每一端加压,进入阀座间体腔的泄漏应通过体腔的排放孔检查。进行阀门试验时,阀杆应处于垂直向上的位置。

⑥ 蝶阀。对于带有弹性内衬,设计用于CL125、CL150的法兰蝶阀(API609A类),只要求在一个方向上进行密封试验。对于其他弹性密封蝶阀(API609B类)要求进行双向密封试验。对于有优选流向的阀门,非优选方向的密封试验应按降低的压差额定值在此方向进行。

⑦ 对于楔式单闸板(刚性或弹性)闸阀,将试压空气或气体封闭在阀座间的体腔内,然后用水、肥皂水或类似溶液涂抹密封处进行检漏,这种低压密封试验方法是不被认可的。

⑧ 如果阀体上有排放接头,阀门应按11.4.6节双截断泄放阀的方法进行试验。连接应符合MSS SP-45。阀门在发运前,应用一个相当于阀体材料的螺塞(符合ASME B16.11)将排放螺孔塞紧。

4)高压密封试验。与低压密封试验的方法相同,只是试验介质是液体。

5.EN12266-1:2003《工业阀门—阀门试验,第1篇:压力试验、试验程序及验收标准—强制要求》

(1)试验设备 试验设备应具有不应施加影响阀座密封的外力,这样阀门就不会受到影响试验结果的外加载荷作用。

(2)试验要求

1)每个阀门都应进行壳体强度试验。

2)每个阀门都应进行壳体密封试验。

3)每个切断阀和止回阀都应进行阀座密封试验。

(3)试验介质 液体——含有缓蚀剂的水或粘度不大于水的其他适宜液体;气体——空气或其他适宜气体。

(4)试验压力

1)壳体强度试验压力:最低应为室温下允许压力的1.5倍。

2)壳体密封试验压力:

—如果试验介质为液体,则试验压力最低应为室温下允许压力的1.5倍;

—如果试验介质为气体,则试验压力应为1.5倍室温下允许压力或为(600±100)kPa,两者中取较小的一个。

3)阀座密封。试验压力最低应为室温下允许压差的1.1倍,若试验介质为气体,则公称尺寸≤DN80,所有压力等级的阀门;公称尺寸80<DN<200,公称压力≤PN40和≤CL300的阀门,其试验压力应为1.1倍的室温下的允许压差或(600+100)kPa,两者取较小者。

(5)试验持续时间

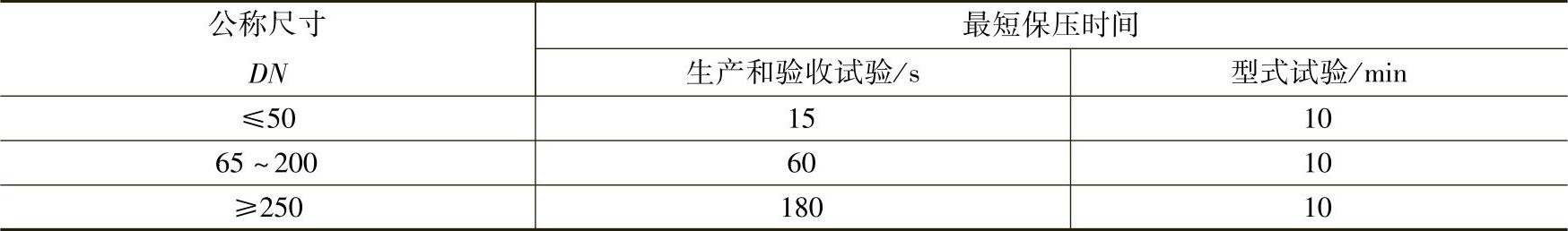

1)壳体试验。壳体强度和壳体密封试验的最短保压时间应不低于表11-27的规定。

表11-27 壳体密封试验的最短保压时间

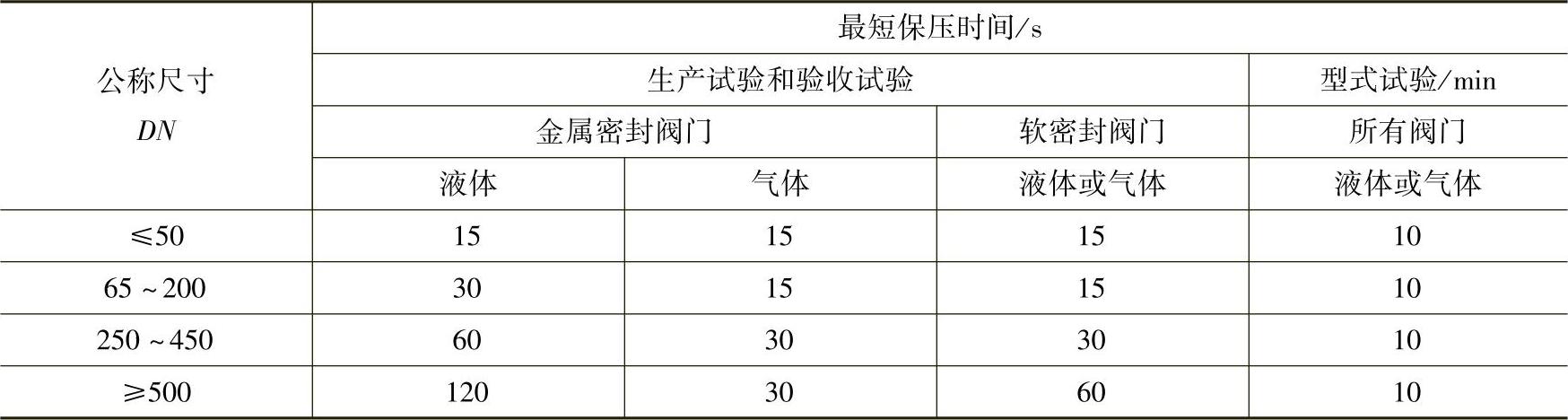

2)阀座密封试验。试验的最短保压时间应不低于表11-28的规定。

(6)验收标准

1)壳体强度。不允许壳体的任何外表面有目视可见泄漏。

2)壳体密封:

——如果试验介质为液体,不允许壳体的任何外表面有目视可见的泄漏;

——如果试验介质为气体:

当阀门被浸入水中时,不允许有气泡冲破水面;当阀门涂有泄漏控制介质时,不允许有连续形成的气泡。

表11-28 阀座密封试验的最短保压时间

3)阀座密封。在规定的试验持续时间内测得的泄漏量应不超过相应的产品或性能标准中的规定值。表11-29中给出了每种泄漏等级下的最大允许泄漏量。

表11-29 每种泄漏等级下的最大允许泄漏量

注:1.只有在室温下排放时,此泄漏等级才适用。

2.“无目视可见泄漏”意思是无可见渗漏,或液滴或气泡形成,并且低于B级泄漏。

(7)压力试验方法

1)壳体强度。切断阀和控制阀的启闭件应处于部分开启位置,阀体两端封闭,阀体的内腔充满试验介质,向体腔内施加规定的试验压力,在规定的试验持续时间内保持试验压力。

2)壳体密封。试验介质可以是气体或液体。切断阀或控制阀的启闭件应处于部分开启位置,阀体的两端封闭,阀体的内腔充满试验介质,向体腔内施加规定的试验压力,在规定的试验持续时间内保持试验压力,对壳体的密封性做如下检查:

—如果试验介质为液体,应目视检查壳体整个外表面的泄漏情况;

—如果试验介质为气体,应将阀门浸入水中,但阀门上表面在水面以下不能超过50mm。应对气泡冲破水面的情况进行检查。也可以在阀门上涂一层泄漏检测介质,检查气泡连续形成的情况。

3)阀座密封。不同类型阀门的试验方法按表11-30的规定。

表11-30 不同类型阀门的试验方法

(续)

注:1.此程序不能确保双阀座阀门的体腔空间的耐压性,因此不允许用于确定下游阀座的泄漏等级。当要求产品性能标准的耐压性时或买方要求时,应先施加规定的试验压力,然后再将启闭件移动到关闭位置。

2.带有“双截断排放”设计的阀门,为了证明此项功能,在试验前应去掉排放孔处的螺塞。

3.带有两独立密封面的双阀座阀门(如双闸板或双阀座),可在两阀座之间施加试验压力进行试验,并检查密闭阀门每一侧的泄漏。

4.在之前已经过液体密封试验压力试验的软密封球阀,在后续的低压差下使用时,其性能会降低,如果在低压气密封试验之前已进行了液体密封试验压力的试验,则有必要给此阀座材料一定的恢复时间。

5.如果旋塞阀的有效密封取决于密封剂,则允许在试验之前注入密封剂。

6.具有对称阀座的阀门,允许在两个方向中的任何一个方向上进行测试。

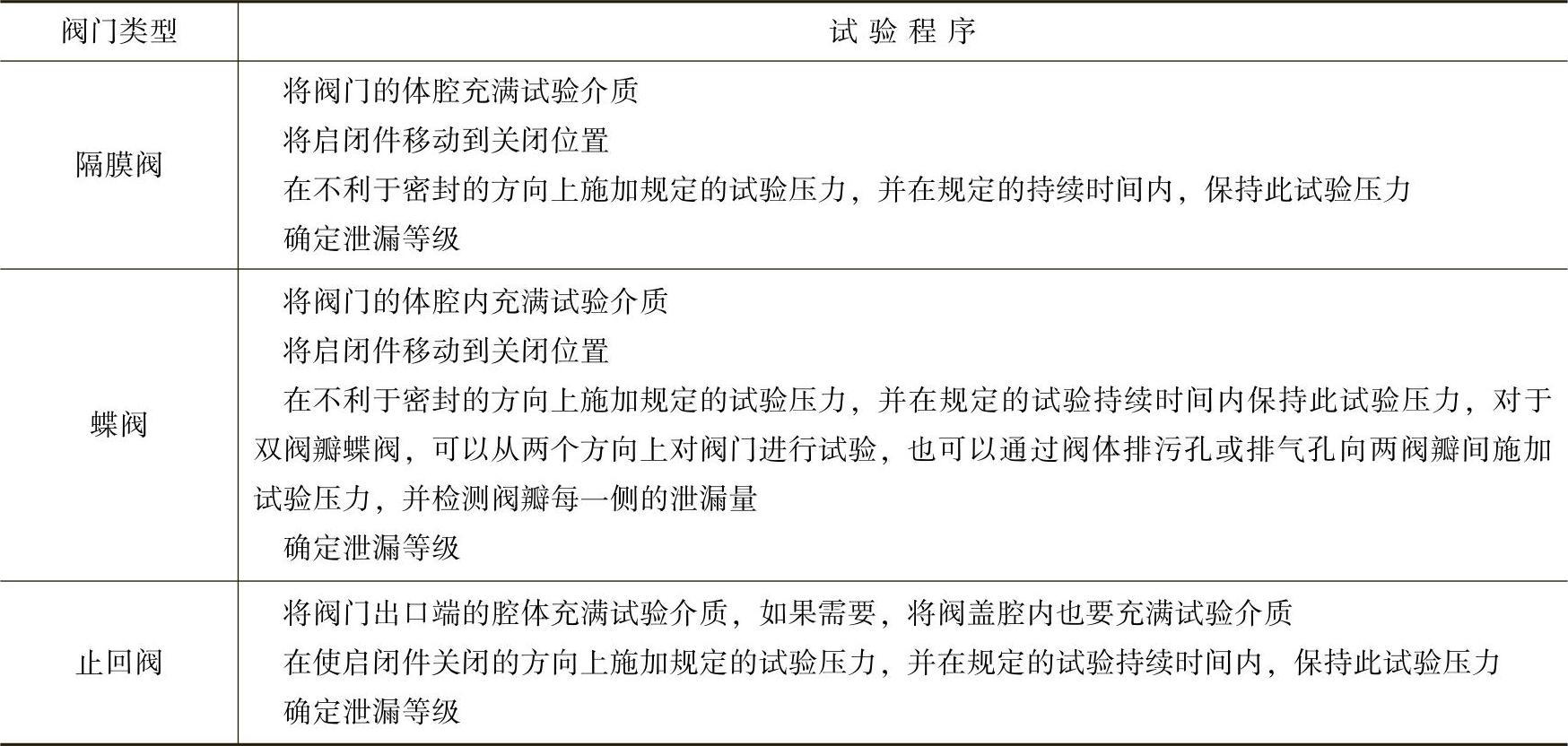

6.ANSI/FCI70-2—2006《控制阀阀座泄漏量》

(1)泄漏分类与泄漏等级 每个等级最大允许的阀座泄漏量,见用不同试验方法得出的表11-31的数值。

表11-31 控制阀阀座最大泄漏量

(2)泄漏分类和等级

1)Ⅰ级:是Ⅱ级、Ⅲ级、Ⅳ级的变种。其设计与基础等级的阀门相同。但是,根据用户与供方的协议,此等级的阀门不要求进行试验。

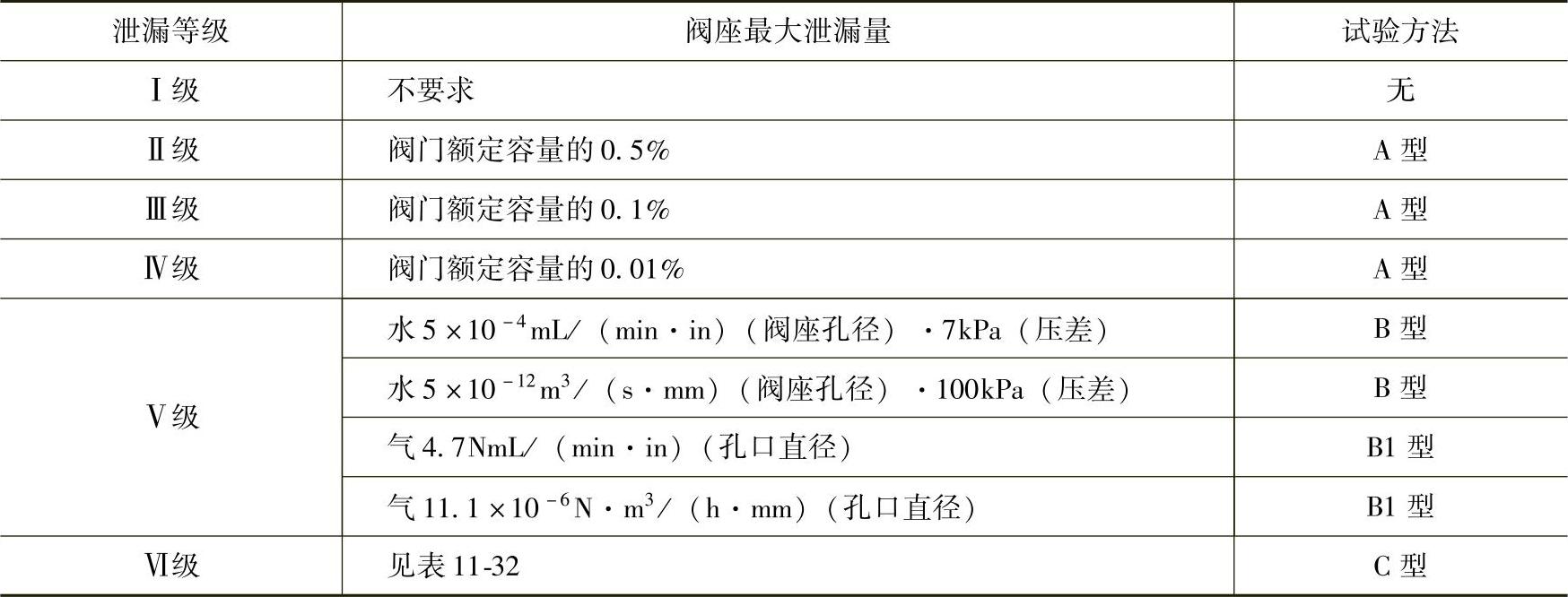

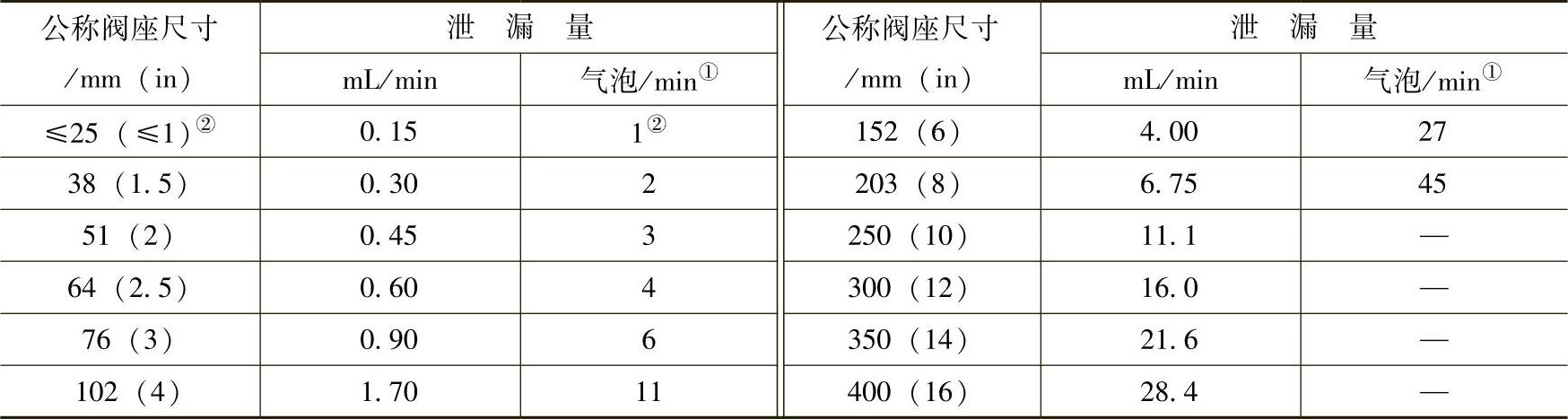

表11-32 控制阀泄漏等级Ⅵ级的最大泄漏量

① 表中所列每分钟气泡数是以一个恰当的计量装置测得的,仅供参考。即把一个外径为6mm(0.25in)×壁厚1mm(0.032in)的管子浸入深为3~6mm(0.125~0.25in)的水中,管子轴心垂直于水平面,也可采用其他结构的装置,每分钟气泡数可能与表中所列数字不同,只要能正确显示每分钟毫升数值亦可。

② 如果阀座公称尺寸与表中所列的多于2mm(0.08in)泄漏量的测定值,将采用内插法计算,泄漏量和阀座公称尺寸的平方成正比。

2)Ⅱ级:本等级规定工业用双阀座控制阀。套筒密封、金属密封平衡式单通道控制阀的最大允许泄漏量,采用A型试验方法。

3)Ⅲ级:本级规定的最大允许泄漏量同Ⅱ级,但对阀座和阀瓣的要求比较高,采用A型试验方法。

4)Ⅳ级:本级规定工业用非平衡式单通道、单阀座控制阀及套筒密封。其他密封和金属密封平衡式单通道控制阀的最大允许泄漏量,采用A型试验方法。

5)Ⅴ级:本级一般用于关键部位,即控制阀也可作为闭路阀用。整个阀门处于高压差状态。本等级阀门要求特殊的制造、组装和检验。主要适用于金属密封。非平衡式单通道、单阀座或特殊密封平衡式单通道结构,采用B型试验方法,用水试验时采用B型,用气试验时采用B1型试验方法。

6)Ⅵ级:本级规定用O形圈或类似的无缝隙密封件的平衡式或非平衡式单通道弹性阀座控制阀的最大允许泄漏量,采用C型试验法。

(3)试验方法

1)A型试验方法

① 试验介质为温度10~52℃(50~125℉)干净的空气或水。

② 试验介质压力为300~400kPa(表压)或最大工作压差,二者取较小者。

③ 泄漏量和压力值应精确到读数的±10%。

④ 试验介质应从正常或规定的入口端进入阀体,出口通向大气或与压力低的测量装置连接。

⑤ 必须将驱动装置调整到符合规定的工作条件,如果使用气体对正常关闭产生强烈冲击时,应当采用弹簧和其他措施。如果试验压差低于阀门的最大工作压差时,不应对阀座负荷作任何增值补偿。

⑥ 用水试验时,注意排除管道和体腔中的空气。

2)B型试验法

① 试验介质为10~52℃(50~125℉)干净的水。

② 试验压力应为阀门启闭件两侧的最大工作压差的±5%。在室温下不得超过ANSIB16.1、B16.5、B16.34所规定的最大工作压力,或经同意较小的压力,压力值应精确到读数的±10%。

③ 试验介质应从正常的或规定的入口端进入阀体。启闭件应为开启状态,阀门体腔内应充满试验介质,然后迅速关闭阀门。

④ 调整驱动装置,使其符合规定的工作条件,按规定施加试验压力。

⑤ 当泄漏介质流量稳定时,应对泄漏量观察一段时间,泄漏量应精确到读数的±10%。

3)B1型试验法

① 试验介质为清洁的空气或氮气,试验介质温度为10~52℃(50~125℉)。

② 试验介质进口压力为350kPa。

③ 泄漏量和压力值应精确到读数的±10%。

④ 试验介质应从正常或规定的入口端进入阀体,出口端应与恰当的测量装置连接。

⑤ 所得的泄漏量值应不大于表11-31Ⅴ级阀座最大允许泄漏量的计算值。阀体的通道直径即阀座接触面直径,精确到2mm(1/16in)。

4)C型试验方法

① 试验介质应为10~52℃(50~125℉)的清洁空气或氮气。

② 试验介质压力为350kPa或最大工作压差,二者取较小者。

③ 试验介质应从正常或规定的入口端进入阀体,出口端应与恰当的测量装置连接。

④ 调整控制阀,必须将驱动装置调整到符合规定的工作条件。如果气体对正常关闭产生强烈冲击时,应当采用弹簧或其他措施。如果试验压差低于阀门最大工作压差时,不应对阀座负荷作任何增值补偿。用足够的时间使介质流量稳定,泄漏量不应超过表11-32中所规定的数值。

7.安全阀的性能试验

安全阀的性能试验按GB/T 12241—2005《安全阀 一般要求》和GB/T 12242—2005《压力释放装置 性能试验规范》或ISO4126-1:1991《安全阀 第1部分:一般要求》和ASME PTC25:1994《压力释放装置 性能试验规范》进行。安全阀的材料检查按11.2节、安全阀毛坯缺陷的检测按11.3节、安全阀的过程检验按11.4.1~11.4.5节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。