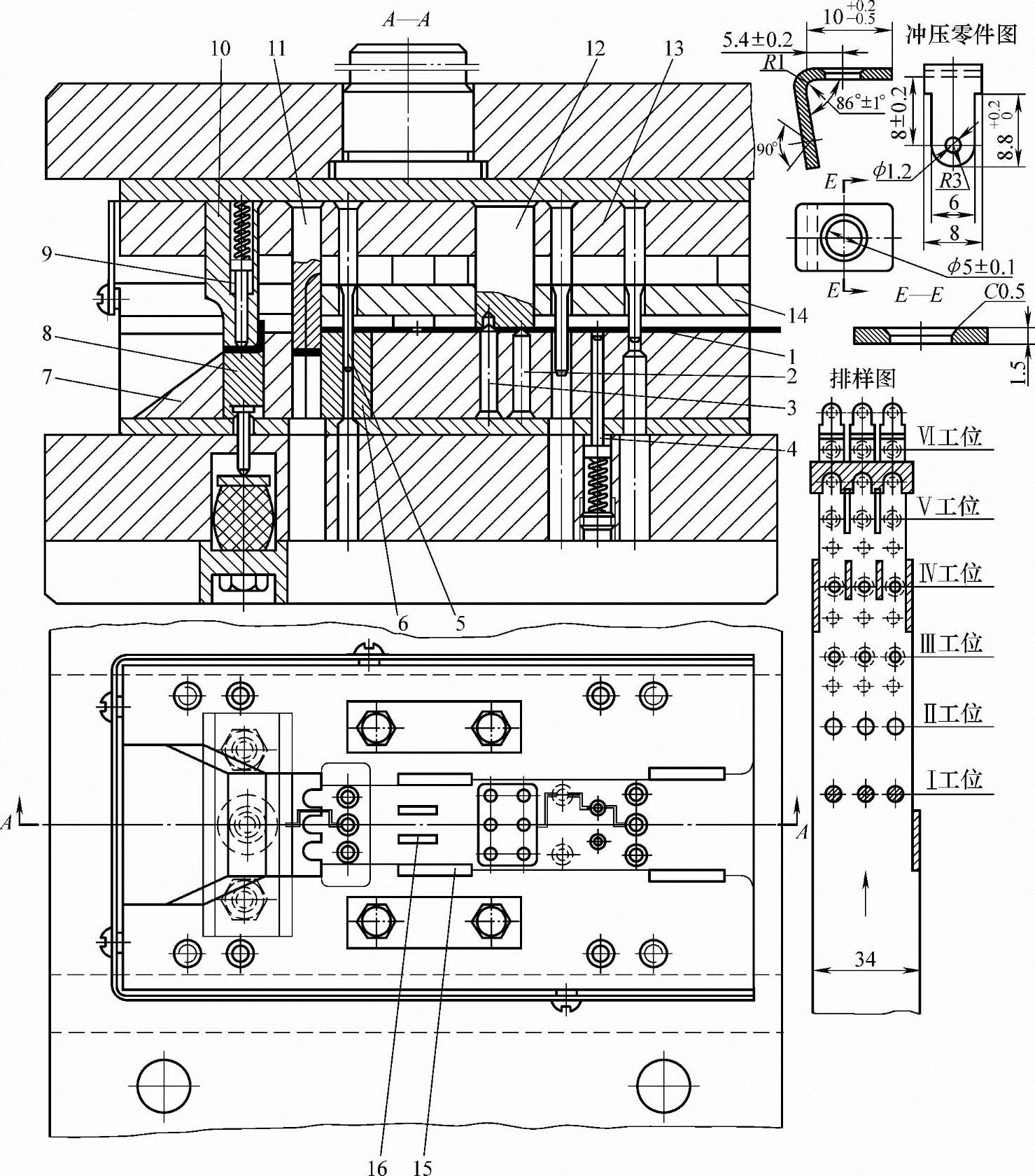

从图4-34的冲压零件图上可以看出,该零件是一个弯角小于90°的单角弯曲零件,不仅尺寸与几何精度要求较高,而且有一个Φ5mm±0.1mm孔带0.5mm×45°孔口倒角及一个Φ1.2mm×90°中心眼。

图4-34 角扣六工位连续式复合模

1—冲孔凸模 2—冲中心眼凸模 3—倒角凸模 4—弹顶销 5—导正销 6—镶块 7—落件坡 8—弯曲凹模顶件器 9—弯曲凸模卸件器 10—弯曲凸模 11—剪切凸模 12—倒角与冲中心眼凹模 13—固定板 14—卸料板 15—侧刃 16—裁搭边凹模

这个零件的冲压难点如下:

1)86°±1°的弯角很难保证。这是因为材料的弯曲回弹量与很多因素有关,条件相同的相当弯曲件的弯角回弹量,经常不同;同一弯曲件,用一套冲模有时因原材料的“同板差”、原材料同牌号但供货厂商不同或同一厂商生产批次不同,甚至不是同一张板裁的条料,弯角回弹都有差别。因为小于90°弯角的回弹量,对料厚的实际尺寸、对材料力学性能的波动及硬度的变化,十分敏感。多数弯曲模采用等于或稍大于料厚的弯模间隙,进行镦压弯曲。料厚公差大或比名义尺寸限定偏差大一些,都会造用弯模间隙放大或减小,回弹量必然波动。该工件是弯边长仅 的锐角弯曲件,弯角只有±1°的极限偏差,难度较大。用负弯角补偿回弹是经常采取的结构措施,但使冲模凸模弯角事先制出小于弯曲角86°±1°,小多少合适可以采取两种办法确定。第一是对每批料作实际工艺试验,依此获取精准回弹量;第二种办法是通过试模修准冲模弯曲角。

的锐角弯曲件,弯角只有±1°的极限偏差,难度较大。用负弯角补偿回弹是经常采取的结构措施,但使冲模凸模弯角事先制出小于弯曲角86°±1°,小多少合适可以采取两种办法确定。第一是对每批料作实际工艺试验,依此获取精准回弹量;第二种办法是通过试模修准冲模弯曲角。

2)Φ5mm±0.1mm口部0.5mm×45°倒角及冲Φ1.2mm×90°中心眼。

3)R3mm半圆头弯边一头的两边,各有1mm×8.8mm的窄长台。1mm宽的台阶,长达8.8mm,料厚为1.5mm,如何冲切才能保证凸模强度。

为解决上述冲压难点问题,需要一个切实可行的冲压工艺方案,并设计好排样图。

考虑大量生产,连续冲压一模成形采用冲孔、冲中心眼和倒角、切断、弯曲四个冲压工步。

排样图设计应考虑冲压难点与结构设计需要,并能提高制模工艺性。

1)采用三行并列直排裁搭边排样,冲压工步及工位安排如下:

第Ⅰ工位第一工步冲孔Φ5mm±0.1mm,为其口部倒角0.5mm×45°打下基础。

第Ⅱ工位空挡。(https://www.xing528.com)

第Ⅲ工位第二工步倒角Φ5mm±0.1mm孔口部0.5mm×45°和冲Φ1.2mm×90°中心眼。

第Ⅳ工位第三工步冲切中间搭边并精切条料宽。

第Ⅴ工位空挡。

第Ⅵ工位第四工步切断并弯曲成形复合冲压。

冲压完成的成品零件,由弯曲凹模中的弹顶垫顶出模后,顺模具旁的落件坡下滑出模进入零件箱。

2)由于采用三行并列有搭边直排排样,使零件的展开平毛坯在条料上的排列,非常有利于裁搭边冲切。零件R3mm半圆头一端的两边1mm×8.8mm的窄长凸台,由于三行并列排样,中间搭边可取b≥2mm宽。窄长凸台加上搭边的冲切宽度增加到4mm以上,其冲切凸模刃口断面增大,获得加强。

3)采用多列排样和裁搭边冲切,用侧刃切边定位。由于该零件料厚为1.5mm,搭边与侧刃切边的最小宽度bmin≥1.2mm,为送料顺畅和切边尺寸精准,取中间搭边和侧刃切边宽度均为b=2mm,使原材料入模料宽达到34mm。

4)冲压零件尺寸小、料厚稍大而孔边距相对较小,Φ5mm±0.1mm的孔边距仅为1.5mm(等于料厚),考虑外扩0.5mm倒角,其最小孔边距仅剩余1mm。而且该孔后为一个Φ1.2mm×90°的中心眼,使群孔凸模相距太近。因此,增加了Ⅱ、Ⅴ两个空工位。

以上的设计与合理排样,最终形成用成形侧刃裁搭边与沿边组合冲切,三行并列有搭边和沿边的有废料冲裁排样,见图4-34中排样图。根据其排样图,设计出图示Ⅵ工位连续式复合模,在其结构设计中采取了如下几项结构措施:

1)由于5mm±0.1mm孔口倒角与Φ1.2mm×90°中心眼冲制,都在贴着凹模表面的同一面上,将两凸模嵌装在同一整体镶块中,使总计6件小凸模一起获得加固,仅有很短的工作段露出镶块上表面,制造、修理、更换都方便,也节省了模具钢。

2)最后的切断弯曲成形工位,为便于依切断、弯曲不同工作性质选用不同的更合适的模具钢,而采用不同的制模工艺分别制造,提高了制模工艺性,也采用了镶块嵌入整体模板中。

3)在固定卸料板三面装了防护栅,仅留原材料入模送料的一面,为方便送料与观察冲模工作情况,未装防护栅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。