经过粗加工和半精加工过的轴类零件的外圆,需要进一步提高表面精度,降低表面粗糙度数值,可以通过外圆磨削加工的方法获得。

1)M1432A型万能外圆磨床

图5-56是M1432A型万能外圆磨床的外形,机床的主要组成部件如下。

图5-56 M1432A型万能外圆磨床

1—头架 2—工作台 3—砂轮 4—内圆磨具 5—砂轮架 6—尾座 7—换向撞块 8—床身 9—液压操纵箱

(1)头架。头架上有主轴,主轴端部可以安装顶尖,以便安装轴类工件;头架上可以安装三爪卡盘,以便安装套类零件。工件由单独的电动机通过带传动变速机构带动,使工件可获得六级转动速度:25、50、80、112、160、224r/min。头架可在水平面内转动90°的角度。

(2)工作台。工作台2分上下两层。上工作台可绕下工作台的心轴在水平面内偏转±10°左右的角度,以磨削锥度不大的长圆锥面。工作台台面上的头架1和尾座6,可随工作台沿床身作纵向直线往复运动。

(3)砂轮架。砂轮架5用于安装砂轮3,并由单独的电动机通过带传动带动砂轮高速旋转(1 670r/min)。砂轮架可在床身后部的导轨上作横向移动。移动的方式有机动间隙进给、手动进给、快速趋进工件和退出。当磨削短圆锥面时,砂轮架可绕其垂直轴线转动30°的角度。

(4)尾座。尾座6内的顶尖和头架1的前顶尖一起,用于支承工件。通过脚踏操纵板,可控制尾架上的液压顶尖快速装卸工件。

(5)内圆磨具。内圆磨具4用于支承磨内孔的砂轮主轴,主轴由单独的电动机驱动通过更换皮带轮,可获得10 000r/min和15 000r/min两种速度。内圆磨具可绕其支架旋转,使用时翻下,不用时翻向砂轮架上方。

(6)床身。床身8是磨床的基础支承件,它支承着砂轮架,工作台,头架,尾座等部件,使它们在工作时保持准确的相对位置。床身内部是液压部件及液压油的油池。

外圆磨削过程中,砂轮的高速旋转运动为主运动。进给运动有三个:工件在头架带动下自转,以保证磨出一圈外圆;工件可随工作台沿床身作纵向往复直线运动,以保证磨出整个轴向外圆;砂轮架可在床身后部的导轨上作横向移动,以保证轴的直径尺寸精度。

2)工件在外圆磨床上的装夹

在外圆磨床上,工件一般用前、后顶尖装夹,也可用三爪自定心卡盘、四爪单动卡盘、心轴装夹。

(1)顶尖装夹。如图5-57所示,其安装方法与车削中所用方法基本相同,但磨床所用顶尖都是死顶尖,不随工件一起转动,并且尾座顶尖是靠弹簧推紧力顶紧工件,这样可以减小安装误差,提高磨削精度。

图5-57 顶尖安装工件

1—夹头 2—拨盘 3—前顶尖 4—头架主轴 5—拨杆 6—后顶尖 7—尾座套筒

磨削前,要对工件的中心孔进行研磨,以便提高其几何形状精度,降低表面粗糙度。一般采用四棱硬质合金顶尖,在车床或钻床上进行,研亮即可。当中心孔较大,修研精度较高时,必须选用油石顶尖或铸铁顶尖作前顶尖,用一般顶尖作后顶尖。研磨时,头架旋转,工件不旋转(用手握住),研好一端后再调头研磨另一端。

(2)卡盘装夹。端面上没有中心孔的短工件可用三爪或四爪卡盘装夹,装夹方法与车削装夹方法相同。

(3)心轴装夹。盘套类工件常以内圆定位磨削外圆。此时必须采用心轴来装夹工件,心轴可安装在两顶间,见图5-58小锥度心轴和图5-59台阶心轴;有时也可以直接将心轴安装在头架主轴的锥孔里,见图5-60可胀心轴。

图5-58 小锥度心轴

1—心轴 2—工件

图5-59 台阶心轴(https://www.xing528.com)

1—心轴 2—工件 3—开口垫圈 4—螺母

图5-60 可胀心轴

1—磨床头架主轴 2—筒夹 3—工件 4—锥套 5—螺钉

3)外圆磨削加工方法

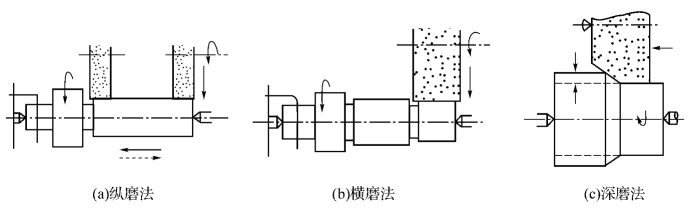

工件的外圆一般在普通外圆磨床或万能外圆磨床上磨削。外圆磨削一般有纵磨、横磨、综合磨和深磨四种方式,如图5-61所示。

图5-61 外圆磨削工艺方法

(1)纵磨法。纵磨法是工件随工作台纵向往复运动,即纵向进给。每个行程终了时砂轮作横向进给一次,磨到尺寸后,进行无横向进给的光磨行程,直至火花消失为止,如图5-61(a)所示。纵磨法磨削外圆可用同一砂轮磨削长度不同的工件,磨削质量好,适合于磨削长轴或精磨,但磨削效率低。

(2)横磨法。横磨法是工件不作纵向进给,砂轮以缓慢的速度连续或断续地向工件作横向进给,直至加工完毕,如图5-61(b)所示。此方法常用于刚性较好且较短的工件,砂轮的宽度一般大于工件磨削部分的长度。它的特点是:充分发挥了砂轮的切削能力,磨削效率高;但因工件与砂轮的接触面积大,工件易发生变形和烧伤;砂轮形状误差直接影响工件几何形状精度,故磨削质量较低。

(3)综合磨削法。生产中常先用横磨法对较长轴分段进行粗磨,以提高效率;再用纵磨法进行精磨,以提高精度。这种磨法也叫综合磨削法。

(4)深磨法。用较小的纵向进给量,在一次行程内磨削全部余量的磨削方法叫深磨法。深磨法是利用砂轮斜面完成粗磨和半精磨,最大外圆完成精磨和修光,全部磨削余量一次完成,见图5-61(c)。深磨法适用于刚性好的短轴的大批量生产。

4)外圆锥面磨削

一般在普通外圆磨床或万能外圆磨床上磨削。根据工件的形状和锥角大小,可用以下三种磨削方法。

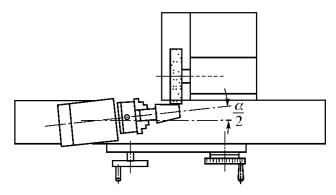

(1)转动工作台法。常用于磨削锥面长而锥角小的外圆锥面。磨削时,把工件安装在两顶尖之间,再根据工件圆锥半角(α/2)的大小,将上工作台相对下工作台逆时针转过同样大小的角度,见图5-62。

图5-62 转动工作台磨外圆锥面

磨削时,一般采用纵磨法,也可以采用综合磨削法。用这种方法只能磨削圆锥角小于12°~18°的外圆锥面。用转动工作台磨外锥面,因机床调整方便,工件装夹简单,精度容易控制,质量好。因此,除了工件圆锥角过大受工作台转动角度限制外,一般都应采用这种方法。

(2)转动头架磨外圆锥面。常用于磨削锥度较大和长度较长的工件。磨削时,把工件装夹在头架卡盘中,再根据工件圆锥半角(α/2)将头架逆时针转过同样大小的角度,然后进行磨削,见图5-63。角度值可从头架下面底座上的刻度盘上确定。但是,头架刻度不是很精确的,必须经试磨削后再进行调整。

(3)转动砂轮架磨外圆锥面。常用于磨削锥度较大和长度较短的工件。如图5-64所示,砂轮架转过的角度也应等于工件的圆锥半角。磨削时必须注意工作台不能作纵向进给,只能用砂轮的横向进给来进行磨削。因此,工件的圆锥母线长度应小于砂轮的宽度。这种方法加工效率较高,但由于磨削时工作台不能纵向运动,不易提高工件精度和减小表面粗糙度,因此,一般情况下很少采用。

图5-63 转动头架磨外圆锥面

图5-64 转动砂轮架磨外圆锥面

5)磨削用量的确定

磨削用量主要包括工件的圆周速度、砂轮的圆周速度、纵向进给量和横向进给量。磨削用量选择是否适当,不仅直接关系到工件的加工精度和表面粗糙度值,而且还影响到生产效率。工件的圆周速度一般为5~30m/min;砂轮的圆周速度一般为30~35m/s左右;工件每转一转,砂轮在纵向进给运动过程中所移动的距离叫做纵向进给量(单位为mm/r),其大小选择与砂轮宽度B有关,进给量一般为(0.1~0.8)Bmm/r;工作台面往返行程一次,砂轮横向移动的距离叫做横向进给量,也叫做磨削深度,一般为0.005~0.05mm。

粗磨时,须采用较大的横向进给量和纵向进给量;精磨时,采用的值较小,且须选择较小的工件圆周速度,但应注意避免烧伤工件表面。随着砂轮损耗,其圆周速度也随之下降,要注意及时更换砂轮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。