经过钻孔、扩孔后的套类零件的较大内孔,需要进一步提高表面精度,降低表面粗糙度数值,可以通过内圆磨削加工的方法获得。内圆磨削的尺寸精度一般可达IT6~IT7级,表面粗糙度Ra值达0.8~0.2μm。

1)内圆磨床

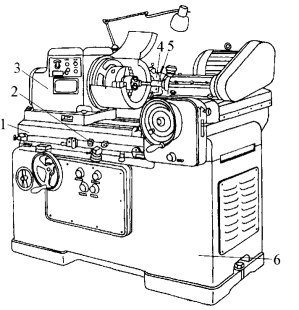

图5-65为M2110A型普通内圆磨床的外形。型号中“2”表示“内圆磨床组”;“1”表示“内圆磨床型”;“10”表示“最大磨削孔径为100mm”。如图所示,内圆磨床的头架通过底板固定在工作台上,前端装有卡盘或其他夹具,用以夹持并带动工件旋转。头架可绕垂直轴线转动一定角度(最大角度为20°),以便磨削圆锥孔。

磨削时,由工作台带动头架沿床身的导轨作纵向往复运动。砂轮由砂轮架主轴带动作旋转主运动,砂轮架可由手动或液压传动沿床鞍作横向进给,工作台每往复一次,砂轮架作横向进给一次。

2)工件的装夹

在内圆磨床上,工件一般用三爪卡盘装夹;对于形状比较复杂的工件可用四爪卡盘或花盘装夹;对于较长的套类零件可用卡盘和中心架装夹,装夹方法与车削装夹方法基本相同。

3)内圆磨削

图5-65 M2110A型普通内圆磨床

1—工作台 2—换向撞块 3—头架 4—砂轮修整器 5—内圆磨具 6—床身

内圆磨削可以在普通内圆磨床或万能外圆磨床上磨削。内圆磨削主要用于淬火工件的圆柱孔和圆锥孔的精密加工。内圆磨削的砂轮因受孔径的限制,直径不能过大,为了达到很高的磨削速度,要求内圆磨床具有很高的主轴转速(10 000~20 000r/min)。由于砂轮直径小,砂轮消耗大,在工作中常分粗磨和精磨两个阶段。

图5-66为内圆磨削示意图。其头架安装在工作台上,可随工作台沿床身导轨作纵向往复运动。工件安装在头架上,由主轴带动作圆周进给运动。砂轮由砂轮架主轴带动作旋转主运动,砂轮架可由手动或液压传动沿床鞍作横向进给,工作台每往复运动一次,砂轮架作横向进给一次。

(https://www.xing528.com)

(https://www.xing528.com)

图5-66 内圆磨削

4)内圆锥面的磨削

磨内圆锥面的原理与磨外圆锥面相同,其方法一般有以下两种。

(1)转动工作台磨内圆锥面。在万能磨床上磨内圆锥面的方法见图5-67。磨削时,将工作台转过一个与工件圆锥半角相同的角度,并使工作台带动工件作纵向往复运动,砂轮作横向进给即可。这种方法由于受工作台转角的限制,因此,仅限于在磨削圆锥角在18°以下长度较长的内锥面。

(2)转动头架磨内圆锥面。磨削时,将头架转过一个与工件圆锥半角相同的角度,使工作台进行纵向往复运动,砂轮作微量横向进给即可,见图5-68。

图5-67 转动工作台磨内圆锥面

图5-68 转动头架磨内圆锥面

这种方法可以在内圆磨床上磨削各种锥度的内圆锥面以及在万能外圆磨床上磨削锥度较大的内圆锥面。由于采用纵向磨削,能使工件获得较高的精度和较小的表面粗糙度。因此,一般长度较短、锥度较大的零件都采用这种方法。

5)磨削用量的确定

磨削用量主要包括工件的圆周速度、砂轮的圆周速度、纵向进给量和横向进给量。磨削用量选择是否适当,不仅直接关系到工件的加工精度和表面粗糙度值,而且还影响到生产效率。工件的圆周速度一般为10~50m/min(工件孔直径小于50mm);砂轮的圆周速度一般为10~27m/s(砂轮直径小于50mm);工件每转一转,砂轮在纵向进给运动过程中所移动的距离叫做纵向进给量(单位为mm/r),其大小选择与砂轮宽度B有关,进给量一般为(0.25~0.8)Bmm/r;工作台面往返行程一次,砂轮横向移动的距离叫做横向进给量,也叫做磨削深度,一般为0.005~0.03mm。

粗磨时,须采用较大的横向进给量和纵向进给量;精磨时,采用的值较小,且须选择较小的工件圆周速度,但应注意避免烧伤工件表面。随着砂轮损耗,其圆周速度也随之下降,要注意及时更换砂轮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。