工件在夹具中的定位方式,一般是根据工件上已被选作定位基准面的形状,而采用相应结构形状的定位元件来定位的。工件上的定位基准面和夹具上定位元件的工作表面,保持一定形状的点、线(近似的)或面的接触。

定位元件按工件定位表面来分类,可以分为:以平面为定位基准的定位元件,以圆孔为定位基准的定位元件,以外圆为定位基准的定位元件,以组合定位为基准的定位元件。

1)平面定位基准的定位元件

用工件的平面作为定位基准,是生产中常见的定位方式之一。常用的定位元件有:固定支承、可调支承、自位(浮动)支承和辅助支承四类。除辅助支承外,其余对工件起定位作用。

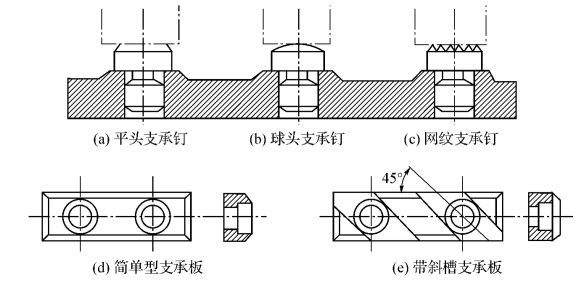

(1)固定支承。固定支承分为支承钉和支承板两种形式,如图6-8所示。它们的共同特点是在使用过程中不能调整,高度尺寸是固定不动的。当工件以加工过的平面定位时,可采用平头支承钉(图6-8(a));当工件以粗糙不平的毛坯面定位时,可采用球头支承钉(图6-8(b));网纹支承钉(图6-8(c))用在工件的侧面,能起到增大摩擦因数,防止工件滑动的作用;图6-8(d)所示支承板结构简单,制造方便,但沉孔处切屑不易清除干净,故适用于侧面和顶面定位;图6-8(e)所示支承板上斜槽作用便于清除切屑,适用于底面定位。

当要求几个支承钉和支承板在装配后等高时,可采用装配后一次磨削法(配磨),以保证它们的限位基准面在同一平面内。

图6-8 支承钉与支承板

(2)可调支承。可调支承是指支承钉的高度可以进行调节。在工件定位过程中,支承钉的高度需要调整时,采用图6-9所示的标准可调支承钉。

图6-9 可调支承钉

图6-10为可调支承钉两种应用示例。

①毛坯精度不高,而又以粗基准定位时。如图6-10(a)所示箱体零件,当工件第一道工序以图示下底面定位加工上平面后,因H有误差(ΔH=H2-H1),第二道工序再以上平面定位加工孔时,出现余量不均,影响孔的加工质量。若第一道工序用可调支承钉定位,保证H有足够精度,那么孔的加工余量就容易得到保证。

②在成组可调夹具中使用。如图6-10(b)所示为两个尺寸不同的工件,因两工件L不同,定位右侧支承采用可调支承钉,即可对两工件进行定位。

图6-10 可调支承应用实例

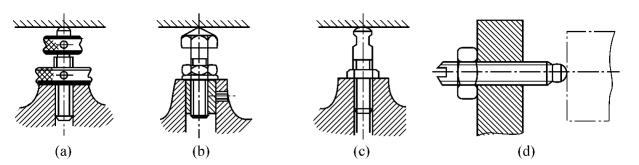

(3)自位支承。自位支承又称浮动支承,它是指在某些自由度方向上支承点的位置能随着工件定位基准位置的变化而自动调节,因此尽管它与工件可能有两点或三点接触,但由于自位支承在某些方向是活动的,故其作用仍相当于一个固定支承,只限制一个自由度。自位支承由于增加了接触点,可提高工件的安装刚性和稳定性,但夹具结构较复杂。如图6-11所示几种自位支承结构形式,多用于毛面定位。

图6-11 自位支承

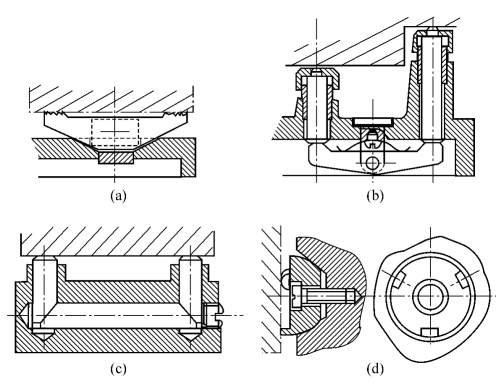

(4)辅助支承。辅助支承用来提高工件的装夹刚度和稳定性,但不起定位作用。严格来说,辅助支承不能算是定位元件。它的工作特点是:待工件定位夹紧以后,再调整支承钉的高度,使其与工件的有关表面接触并锁紧,每安装一个工件就调整一次。常见辅助支承结构如图6-12所示。

图6-12 辅助支承

①螺旋式辅助支承。如图6-12(a)所示,螺旋式辅助支承的结构与可调支承相近,但操作过程不同,前者不起定位作用,后者起定位作用,且结构上螺旋式辅助支承不用螺母锁紧。

②自动调节支承。如图6-12(b)所示,弹簧推动滑柱与工件接触,转动手柄通过顶柱锁紧滑柱,使其承受切削力等外力。

③推引式辅助支承。如图6-12(c)所示,工件定位后,推动手轮使滑销与工件接触,然后转动手轮使斜楔开槽部分胀开而锁紧。

2)圆孔定位基准的定位元件

用工件的圆孔内表面作为定位基准面时,其特点是:定位孔与定位元件之间处于配合状态。常用的定位元件有:定位销和定位心轴等。一般为孔与端面组合使用。

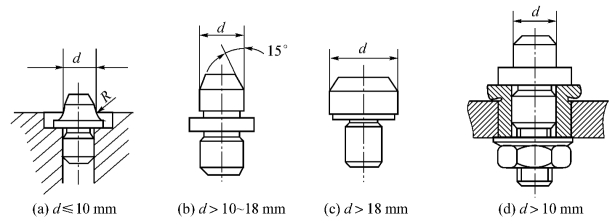

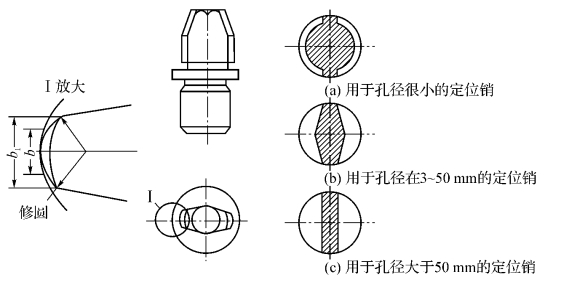

(1)定位销。定位的种类有:圆柱定位销、圆锥定位销。其主要用于零件上的中小孔定位,一般直径不超过50mm。

①圆柱定位销。图6-13为圆柱定位销的结构,图6-13(a)~(c)为固定式圆柱定位销,常用于中批量以下生产中。图6-13d为可换式圆柱定位销,用于大批大量生产,便于定位销的更换。

图6-13 圆柱定位销

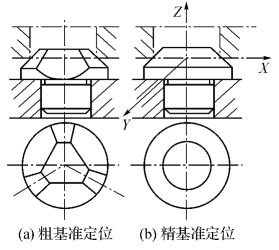

②圆锥定位销。图6-14为圆锥定位销的结构,其中图6-14(a)为粗基准定位用,图6-14(b)为精基准定位用。

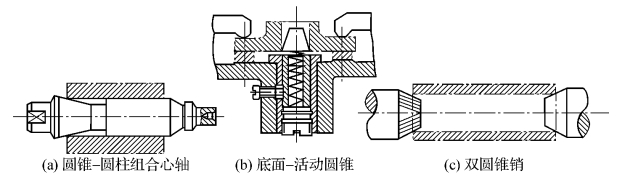

定位销结构已标准化,也可组合使用。如图6-15(a)为圆锥—圆柱组合心轴,锥度部分使工件准确定心,圆柱部分可减少工件倾斜(圆锥与圆柱部分同轴度精度要足够高,否则过定位)。如图6-15(b)以工件底面做主要定位基准面,圆锥销是活动的,即使工件的孔径变化较大,也能准确定位不会过定位。如图6-15(c)为工件在双圆锥销上定位,其中一个为活动的。以上三种定位方式均限制工件的五个自由度。

图6-14 圆锥定位销

图6-15 圆锥销组合定位销

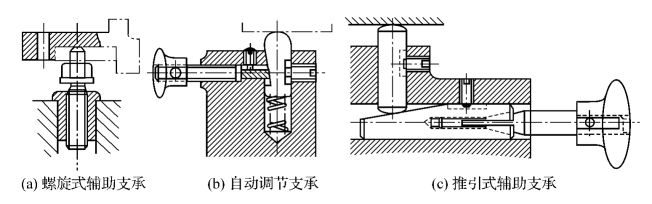

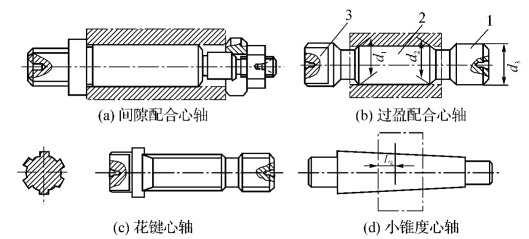

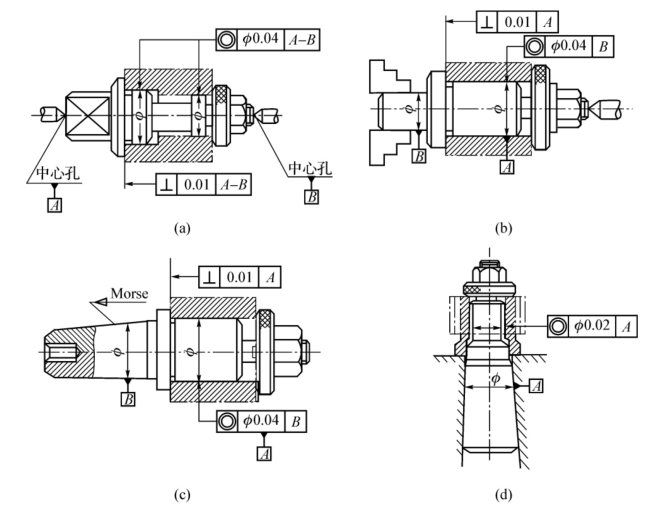

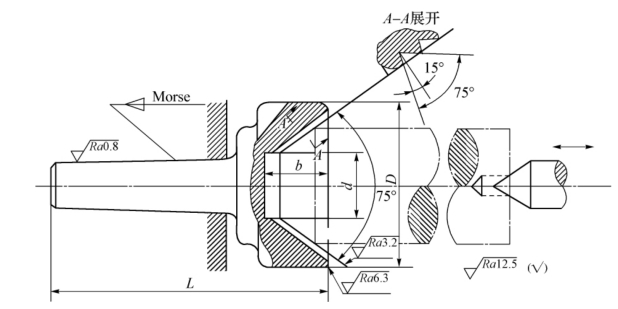

(2)定位心轴。定位心轴主要用于盘套类工件的定位。图6-16为常用定位心轴的结构型式。

图6-16(a)为间隙配合心轴。心轴的限位圆柱面一般按h6、g6或f7制造,其装卸工件方便,但定心精度稍低。为了减少因配合间隙造成的工件倾斜,工件以孔和端面联合定位,因而要求工件定位孔与定位端面之间、心轴的限位圆柱面与限位端面之间都有较高的垂直度。

图6-16(b)为过盈配合心轴。由引导部分1、工作部分2、传动部分3组成。引导部分作用是使工件迅速而准确地套入心轴,其直径d3基本尺寸等于工件孔的最小极限尺寸,公差按e8制造。工作部分的直径基本尺寸等于工件孔的最大极限尺寸,公差按r6制造。当工件定位孔的长径比L/d>1时,心轴的工作部分应稍带锥度。这种心轴结构简单、定心准确,不用另设夹紧装置,但装卸工件不便,易损伤工件定位孔,因此,多用于定心精度要求高的精加工。

图6-16(c)为花键心轴。用于加工以花键孔定位的工件。当工件定位孔的长度与直径之比L/d>1时,工作部分应稍带锥度。设计花键心轴时,应根据工件的不同定心方式来确定定位心轴的结构,其配合可参考上述两种心轴。(https://www.xing528.com)

图6-16(d)为小锥度心轴。锥度为1/(1 000~8 000)。定位时工件楔紧在心轴上,靠弹性变形产生的摩擦力带动工件回转,Lk为使孔与心轴配合的弹性变形长度。这种心轴定心精度很高,常用于作用力不大的加工或检验芯轴。

图6-16 定位心轴

1—引导部分 2—工作部分 3—传动部分

心轴在机床上的常用安装方式如图6-17所示。为保证工件的同轴度要求,设计心轴时,夹具总图上应标注心轴各限位基面之间、限位圆柱面与顶尖或锥柄之间的位置精度要求,其同轴度可取工件相应同轴度的1/2~1/3。

3)外圆定位基准的定位元件

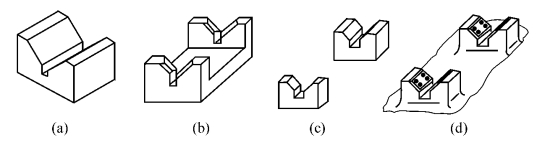

用工件外圆柱表面作定位基准,常用的定位元件有:V形块、定位套筒、半圆孔和锥套等。其中V形块应用最广泛。

(1)V形块。常用V形块的结构如图6-18所示。图6-18(a)用于较短的精定位基准面;图6-18(b)用于粗定位基准面或阶梯定位面;图6-18(c)适用于两基准面相距较远的定位;图6-18(d)适用于直径和长度较大的重型工件,其结构为铸铁底座镶淬硬支承板或硬质合金板。

图6-17 心轴在机床上的安装方式

图6-18 V形块

V形块两斜面的夹角有60°、90°和120°,以90°应用最广。90°V形块的典型结构和尺寸已标准化。V形块的优点是对中性好,它能使工件的定位基准轴线处在V形块两斜面的对称面上,而不受定位基准面误差的影响,并且安装方便。

V形块在使用中有固定式和活动式两种。图6-19为活动V形块的应用,其中图6-19(a)是加工连杆孔的定位方式,活动V形块限制一个转动自由度,同时还有夹紧作用。图6-19(b)的活动V形块,限制工件的一个移动自由度。

固定V形块与夹具体的连接,一般采用两个定位销和2~4个螺钉,定位销孔在装配时调整好位置后与夹具体一起钻铰,然后打入定位销。

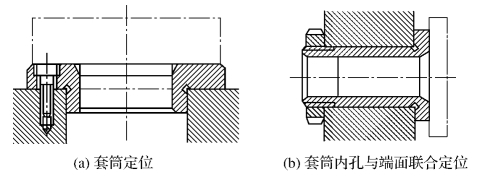

(2)定位套筒。图6-20(a)是用套筒定位的例子,这是一种定心定位。为防止工件偏斜,常采用套筒内孔与端面联合定位,见图6-20(b)。定位套结构简单、容易制造,但定心精度不高,故只适用于精定位基面。

图6-19 活动V形块的应用

图6-20 定位套筒

图6-21 弹簧夹头

为了提高定位套的定心精度,在实际应用中常把套筒定位演化为定心夹紧机构,如图6-21所示为锥面弹性套筒式定心夹紧机构,在实现定心的同时,能将工件夹紧。

(3)半圆孔支承座。如图6-22所示,下面的半圆套是定位元件,上面的半圆套起夹紧作用。这种定位方式主要用于大型轴类零件及不便于轴向装夹的零件。定位基准面的精度不低于IT8~IT9,半圆套的最小内径应取工件定位基面的最大直径。

图6-22 半圆孔支承座

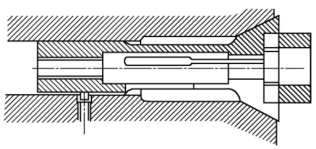

(4)定位锥套。图6-23为通用的外拨顶尖,工件以圆柱面的端部在外拨顶尖的锥孔中定位,锥孔中有齿纹,以便带动工件旋转。顶尖体的锥柄部分插入机床主轴孔中。

图6-23 工件在外拨顶尖锥孔中的定位

4)组合定位基准的定位元件

在生产中,通常用工件的几个表面同时作为定位基准,采取组合定位方式。

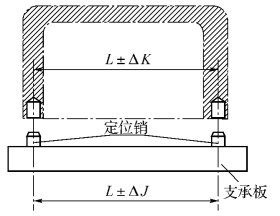

组合定位的方式很多,最常用的就是以“一面两孔”作为定位基准,相应的定位元件是支承板和两定位销(或其中一个为削边销),俗称“一面两销”定位,如图6-24所示。这种定位方式易于做到工艺过程中的基准统一,保证工件的位置精度。

图6-24中,如果两销均为圆柱销,则→x自由度被两销重复限制,即产生过定位。在这种情况下,由于工件上两孔的孔间距和夹具上两销中心距有误差(±ΔK和±ΔJ)存在,会出现图6-25所示的干涉现象,使部分工件不能装入。因此,要正确处理过定位问题。解决这一问题的途径有两种,其一是减小其中一个销的直径,以补偿销和孔的中心距偏差,但会增大定位误差。其二是将一个销做成削边销(或菱形销),如图6-26所示。其结构已标准化。

图6-24 一平面与两孔的组合定位

图6-25 一平面与两孔定位时的干涉现象

图6-26 削边销结构

除了上述各种典型表面的定位方式以外,还有以工件的某些特殊表面(如工件的V形导轨面、燕尾导轨面、齿表面、螺纹表面、花键表面等)为定位基准的定位方式,采用这样的定位方式,有时更有利于保证定位精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。