所有模锻件对其几何形状都有一定的基本要求,并表现典型的形状特征。

1.模锻与分型面

在一般情况下,模锻件的一部分在上型槽中成形,另一部分在下型槽中成形,分型面即上下模在锻件上的分界面。因而,确定了锻件的分模位置也就是确定了模锻型槽的分型面位置。型槽分型面表现在锻件分模位置上是一条封闭的锻件外轮廓线。锻件分型面选择的好坏将直接影响到锻件的成形、锻件出模、锻模结构及制造费用、材料利用率、切边等一系列问题。

(1)开式模锻 开式模锻主要考虑型槽易于充满、锻件能从模锻中取出和便于模具加工等因素。因此,模锻件分型面的选择必须遵循下列原则:

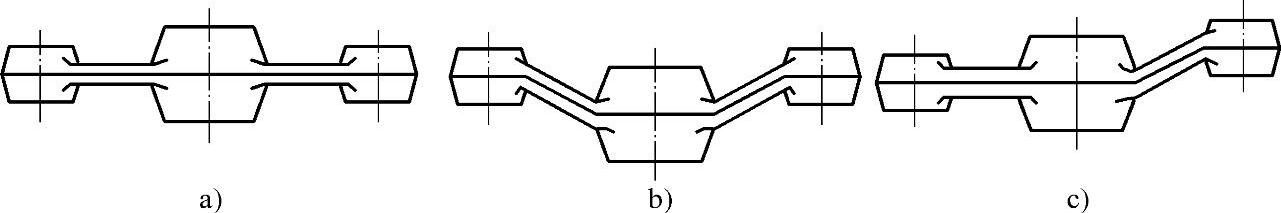

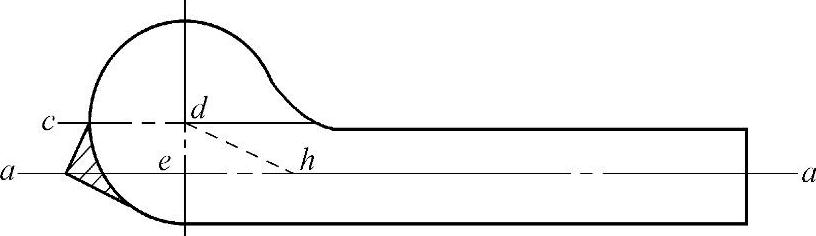

1)分型线应尽可能在锻件的各个地方将它分为高度相等的两部分(对称),以免不必要地增加金属材料的消耗。要不然,切边时会产生边缘不整齐的现象,在以后还要增加磨削工序,防止错移(见图1-24)。

图1-24 分型线走向类型

a)平的 b)对称弯曲 c)不对称弯曲

2)为了便于制造模具,分型线最好位于一个平面内,因为这样才能使模块的厚度减至最小,而且还易于加工出模块的内外形状。同时,锻造时操作也比较简单,因为不存在偏向一旁的水平变形分力,安装模具时容易对准,不易产生错移。

3)分型线应有利于材料流动。在许多情况下,曲折的分型面优于平的分模,例如通过展宽制造凹形薄壁锻件、锻造肘形件或先要冲孔的圆形件。如果飞边和连皮位置相反,可以使金属流入飞边困难一些,分型线和模面夹角应小于75°。

4)分模应使以后的切削加工面尽可能地垂直于变形的方向,这样不会受到斜度或飞边的干扰。

除了简单形状的锻件以外,在大多数情况下,不可能同时满足这4条原则。此时,使应根据具体情况确定哪一条原则更重要。

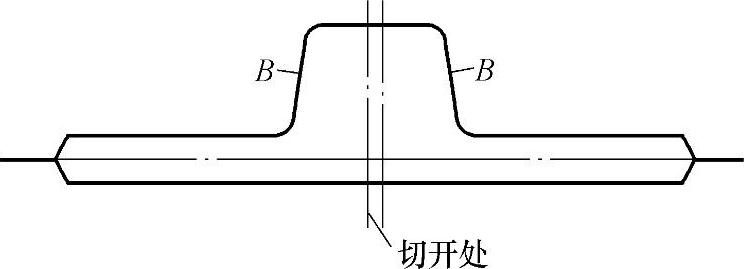

图1-25中的肘形件由于采用了两件合起来锻造的方法而得到平直的分模,表面B上有斜度。

图1-25 肘形件合锻

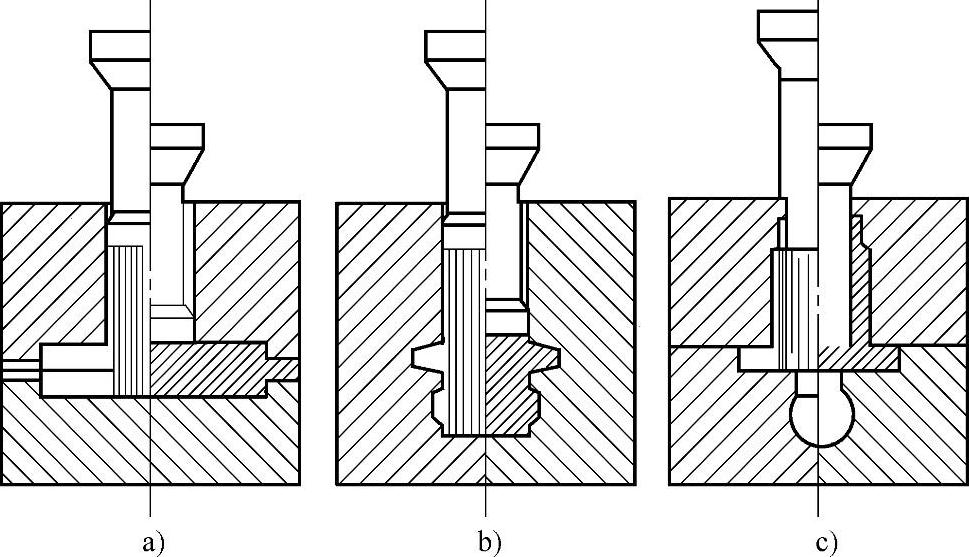

除了圆形模锻件外,曲折的分模方案会导致产生偏向一边的水平力,使模具发生偏移,从而在锻件上造成不能允许的错移。为了平衡此力,可以采用图1-26所示的方法,其中,图a为设置锁扣,图b为多件连锻,图c为在同一个锻件上使分型线折回到原来的高度上。后两种方法从原理上讲是相同的,只是并非所有锻件都允许这样做。肘形件可以像图1-25那样,由于把两件合在一起锻造而获得平面形的分模,只是随后需要多一个加工工序而已。此外,表面B上不得不规定斜度,如果采用曲折的分模方案,斜度多半可以取消,因为把它斜过来放置,就会出现一个自然斜度(见图1-26c)。这样的锻件加工起来特别容易。

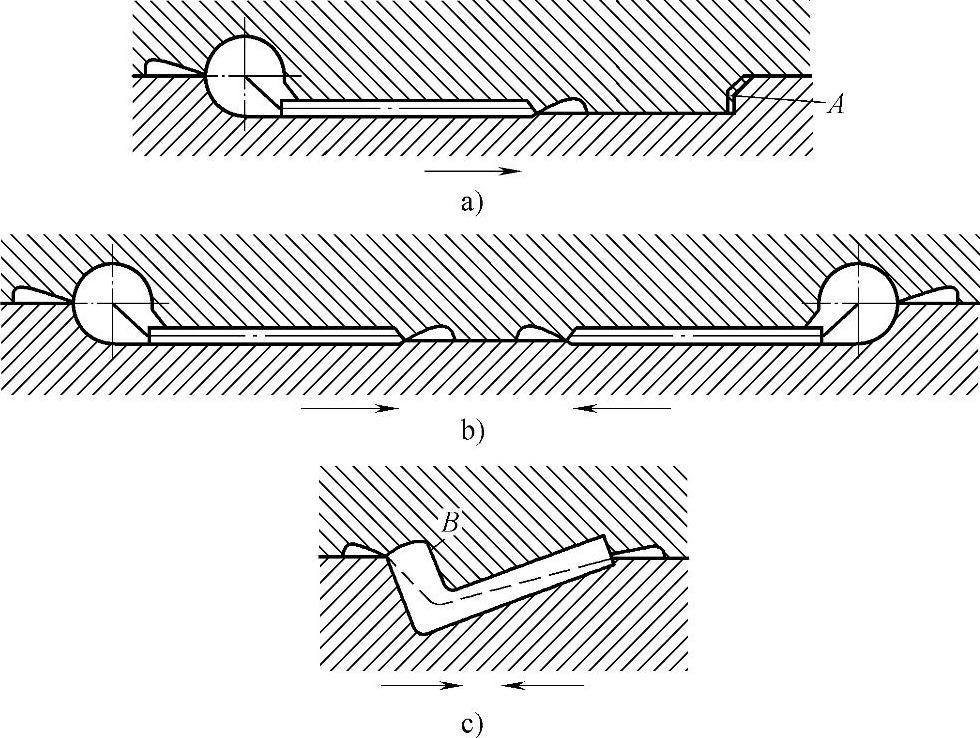

巧妙地利用零件本身形状特点来确定分型面,可以得到减少加工余量,节约金属材料的效果。如图1-27b所示,方形断面按对称位置分模,要在侧面上留出出模斜度。若转90°布置分型面,锻件无需出模斜度。又如图1-27a所示锻件,利用对称倾斜分型面,省去锻件脱模斜度。

图1-26 分型面与错移力的平衡

a)设置锁扣(A) b)多件连锻 c)单件模锻,锻件上两边的分模线高度相等,表面B上无斜度→为变形力的水平分力

图1-27 减少模锻斜度的分型面

a)倾斜分型面的锻件 b)方型截面的锻件

如图1-28所示,不能取a—a面为分型面,因为这时球面加工很困难;取cdea为分型面,切边有困难;所以cdha是最合理的分型线。

图1-28 分型线位置与锻件加工

回转体类锻件有下冲头时,分型面应高于下冲头顶面,便于放置毛坯,并可防止放偏毛坯而产生废品(见图1-29)。

浅槽形分型面沿断面的中心线取向,如图1-30所示。

图1-29 回转体锻件有下冲头分型面选择

图1-30 浅槽形分型面沿断面的中心线取向

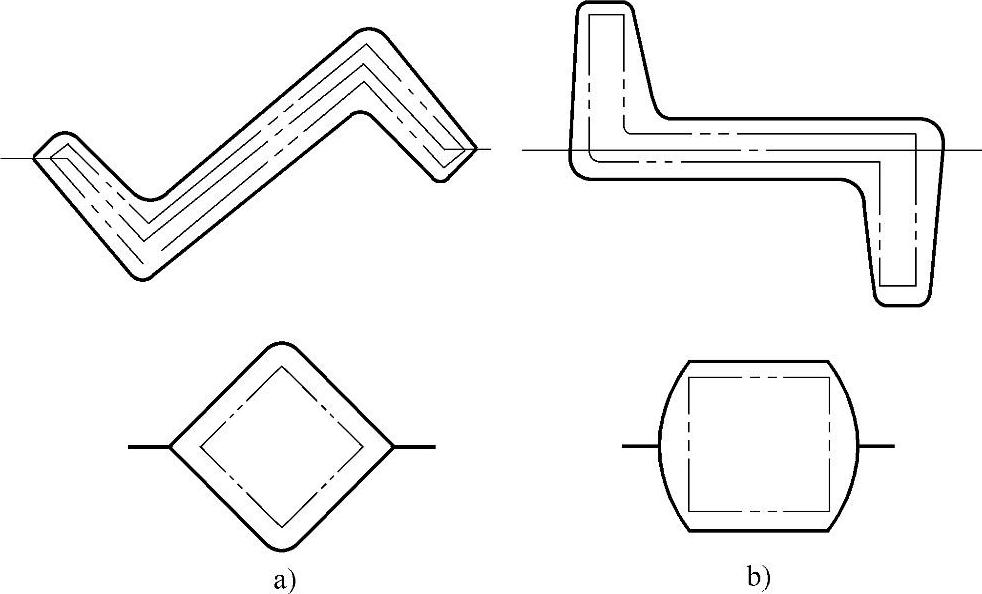

(2)闭式模锻 闭式模锻件分型面选取的原则与开式模锻相同,应考虑型槽易于充满、锻件能从模锻中取出和便于模具加工等因素。在闭式模锻中,坯料金属在凸凹模构成的封闭型槽中变形。锻件形状越复杂,金属流动越困难,因此,应尽可能造成以镦粗或挤压或两者复合的方式成形。对于整体凹模闭式模锻,分型面应选择在锻件与冲头(凸模)接触的端面上;对于复杂锻件的可分凹模模锻,其可分凹摸分型面的选择与开式模锻完全相同。相据锻件的形状特点,分型面有三种基本形式,即水平分模、垂直分模和混合式分模(见图1-31)。对于一些中空或多孔的零件,可采用多向闭式模锻,其凹模的分块和冲头的个数常在两块和一个以上,即有多个分型面。

图1-31 可分凹模的基本形式

a)水平分模 b)垂直分模 c)混合分模

2.模锻斜度

为了便于脱模,在锻件侧面上必须有模锻斜度,模锻斜度可分为外加模锻斜度和自然模锻斜度两种。外加模锻斜度是锻件设计时附加在锻件内外壁上的斜度,机械加工时要被去掉;自然模锻斜度是指零件形状所固有的倾斜面,不用添加斜度即可自然脱模。当锻件终成形后,随着温度下降,外模锻斜度上的金属由于冷缩而有助于脱模,内模锻斜度的金属因冷缩反而将型槽突出部分抱得更紧,从而阻碍锻件脱模。因此,在同一锻件内模锻斜度应比外模锻斜度大。

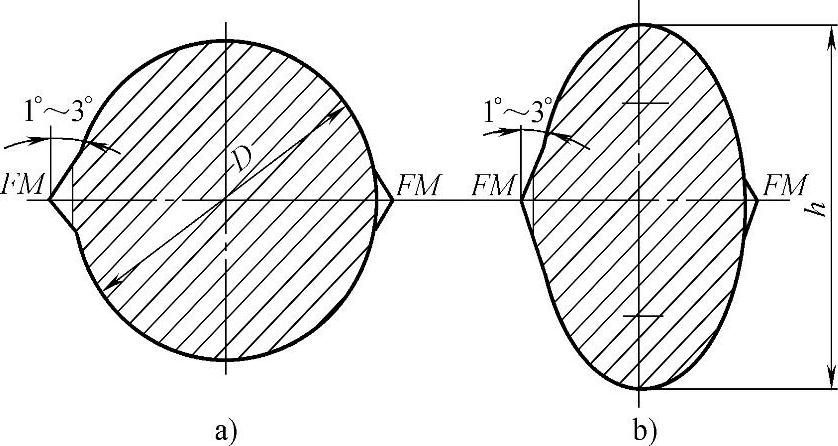

当分型面通过较大圆断面(大于100mm)的直径或椭圆断面(一般长轴高度超过100mm)的短轴分模时,由于弧度大,近似直线不易出模,应按图作切线脱模斜度,其大小一般取1°~3°,如图1-32所示。

图1-32 圆断面和椭圆断面的模锻斜度

a)圆断面 b)椭圆断面

锤上模锻件因模锻锤无顶出器,往往有大的脱模斜度。压力机模锻因锻压机、螺旋压力机有顶出装置,脱模斜度可以取得较小。这对有薄而高的肋的锻件很有利,同样形状尺寸锻件用平锻或镦锻可得到很小的脱模斜度。

分型面两边锻件高度不同时,脱模斜度的选择有两种方式,一种是调整锻件尺寸,使上下模的脱模斜度相同,增加锻件金属消耗,维持模具加工刀具标准化,减少加工费用。另一种是改变上模脱模斜度,锻件金属消耗减少,但会牺牲上下模铣刀的标准化。

3.圆角半径

锻件的圆角半径直接影响着模锻时的模锻力、金属流动、型槽充满、模具磨损、锻件切削加工量和锻件转角处流线切断等。锻件模具的内外圆角半径越大,金属流动越容易,型槽容易充满,所需的变形力越小,锻件上产生折叠缺陷的可能性就越小,模具因磨损或开裂而早期损坏的现象就可得以避免。因而在不十分明显引起模锻件敷料和加工余量增大的前提条件下,非加工面的内外圆角半径应尽可能取大值。

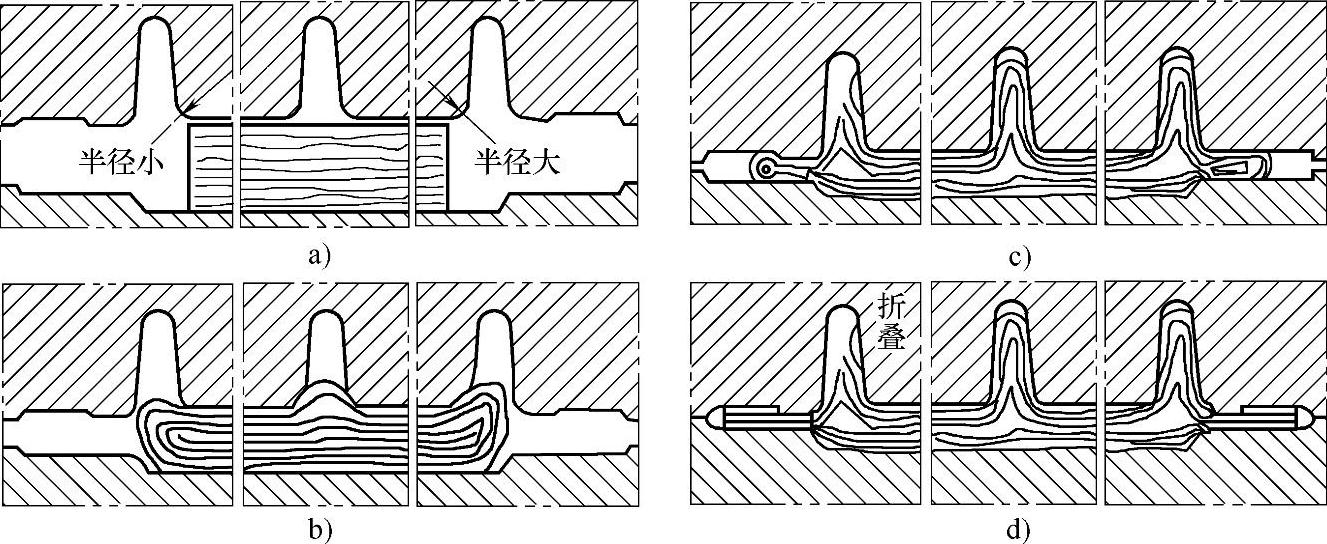

内圆角半径选择与所采用的坯料尺寸有很大的关系,可借助图1-33所示锻件来说明。此锻件有三个肋,如图1-33a~d所示,采用较短的坯料时,它只盖住中心肋的型槽,模锻时金属产生很大的横向流动。由图上右侧可见,若周边肋底部具有较大的内圆角半径Rf,则金属能平滑地沿着型槽流动,不会形成折叠;而左侧所示的周边肋,因其底部内圆角半径较小,使横向流动的金属越过内圆角,在肋的内壁附近形成一个空穴,当金属由顶部返流时即形成折叠。中心肋的底圆角虽然较小,但金属主要是垂直流动充满型槽,毛坯左边和右边部分金属同时流入型槽,能良好充满成形,此时所以内圆角半径Rf可以大大减小。

图1-33 入口圆角半径大小对折叠产生的影响(https://www.xing528.com)

a)坯料在型槽中 b)由于半径小致使材料离开模壁 c)充满空腔 d)空腔部分地压紧

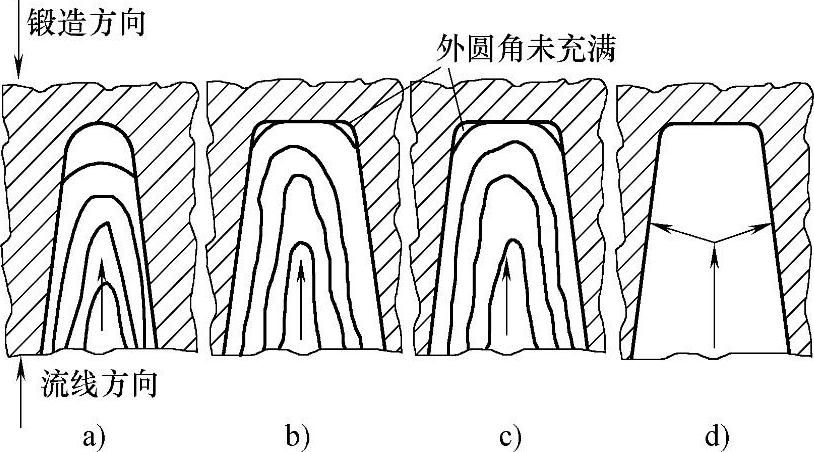

外圆角半径对金属充满型槽的影响,可由图1-34所示金属充填圆顶和平顶肋时的流动情况来说明。如图1-34a所示,由于变形金属受模壁的摩擦和冷却的影响,使金属的上升而呈半圆形。当型槽顶部为圆形时,它与金属上升而形状接近,出此型槽容易充满。图1-34b所示为具有较大圆角半径的平顶肋的情况,由于变形金属的上升面与型槽顶部的形状不相似,金属将首先接触型槽顶部中心,如要充满锻件的外圆角则需要增加模锻压力。从图1-34d所示的模锻受力情况可以看出,锻造时型槽的圆角处会产生应力集中,锻件具有较大的外圆角半径将减小型槽圆角处的应力集中,而较小的圆角半径将会使应力集中增大。因此,模锻如图1-34c所示小圆角的平顶肋,不仅要求较大的模锻力,而且模具也会较快地损坏。

除此之外,半径小的圆角还容易使锻件纤维割断,产生穿流现象,或者形成折纹。

4.壁和肋的尺寸

锻件高而狭窄的肋,型槽充满很困难,因而存在肋宽与肋高允许值的关系问题。

图1-34 肋的外圆角半径对金属充满型槽的影响

a)圆顶肋 b)具有较大外圆角半径的平顶肋 c)具有较小外圆角半径的平顶肋 d)型槽受力示意图

肋是高度大于宽度但小于长度的单元形状,而且垂直于一个基面。它用来加强平板形状的构件,提高其抗弯曲和抗翘曲的能力,把局部的作用力分散到较大的平面上或者为了加强别的构件。

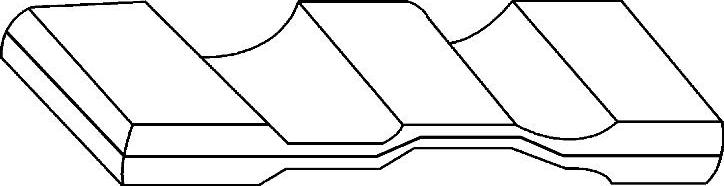

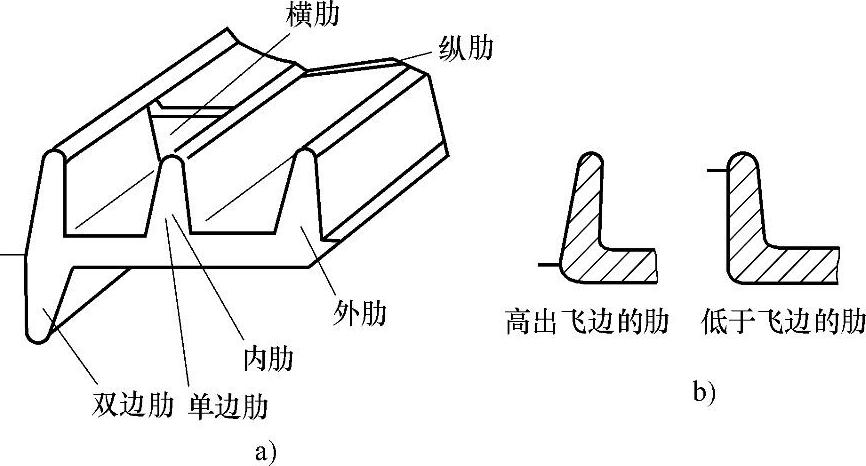

根据肋在所属基面上的位置,可分为内肋和外肋(侧墙),单边肋和双边肋以及纵肋和横肋等几种。根据肋的形状,又可分为直肋和弯曲肋(特殊情况为圆的)两种。根据肋的数量,还可分为单肋的锻件和多肋的锻件(见图1-35a)。肋可以位于分型面之上或之下(见图1-35b)。

图1-35 肋的名称及肋分型面选择

a)肋的名称 b)肋分型面选择

肋的特征尺寸是高度和宽度。肋的高度从相邻的腹板算起,肋顶宽度是肋的侧壁和平行于锻造平面且通过筋的最高点的直线的两个交点之间的距离。

型槽愈窄(工件和模具之间的摩擦增加),金属材料移动的路程愈长,接触的时间愈久(冷却),则变形抗力愈大,因而型槽也愈不容易充满,所以既窄又高的肋在模锻中是不利的。由此可见,对肋高和肋厚应加限制。

从生产经济性的观点出发,肋的尺寸不应低于极限值。在设计筋时,可按下述步骤进行:

1)确定分型线。

2)肋的位置:两肋之间的距离应大于肋的高度。如果一个锻件上有几根肋,那么被肋围住的锻件部分至少在一侧有一根肋(最多一根)将它和飞边槽隔离开。

3)确定断面:肋高和肋宽应按有关标准。肋的断面形状应尽可能在全长上不变化,如有必要变化,那么至少斜度和圆角半径仍应保持不变。

4)选定斜度。

5)选定圆角半径。

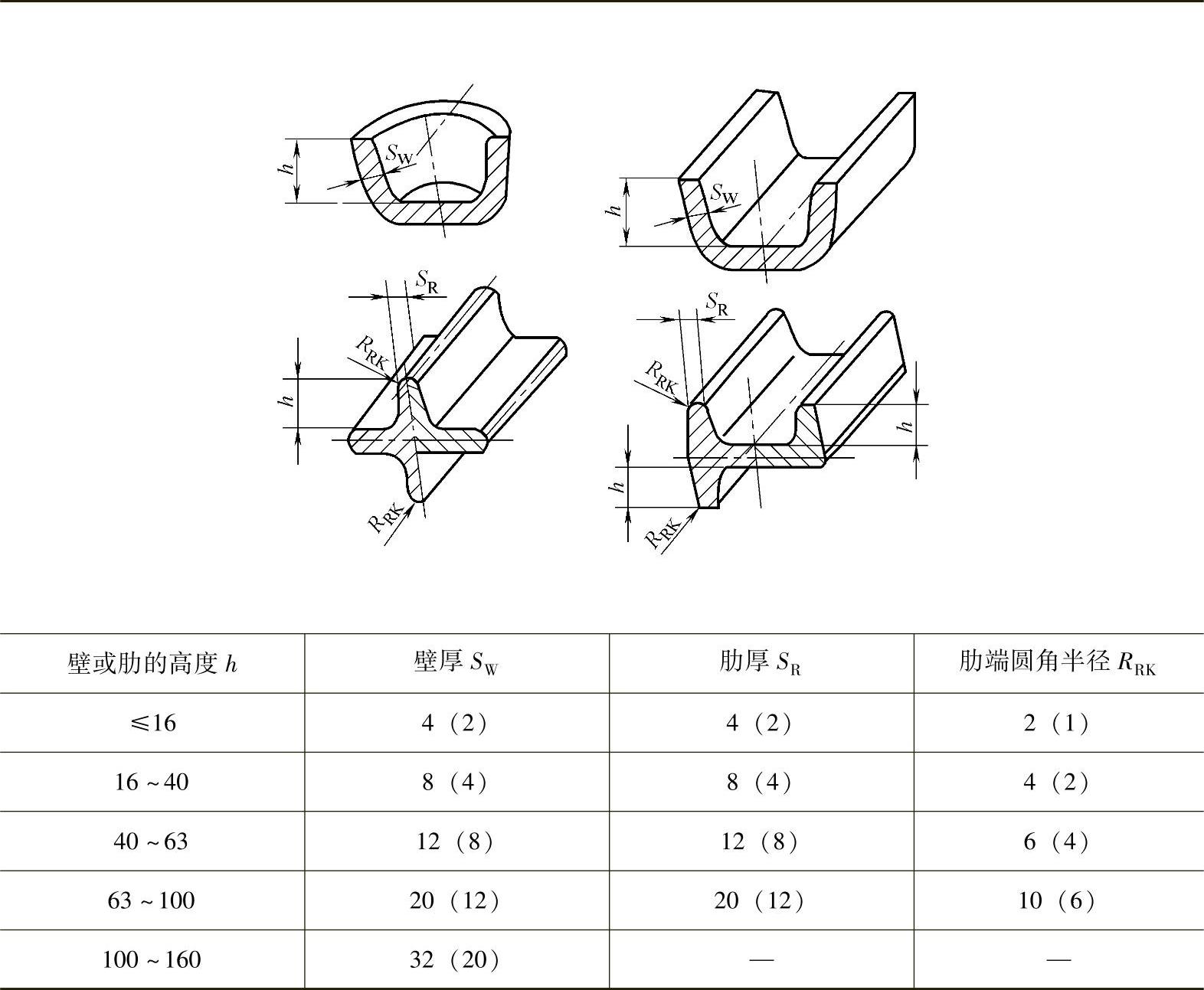

对于钢模锻件,可参考德国DIN 7523中的数据资料,见表1-4(表中的标识与常见国内标识有一定差异)。

表1-4壁厚SW、肋厚SR、肋端半径RRK(DIN7523)(单位:mm)

注:括号内数值由于费用较高应尽量避免采用。

肋厚不能低于最小值,否则便有产生“折纹”的危险。在某些情况下,可以用改变分模的方法来消除产生这种缺陷的原因。肋根部的圆角半径有下限,因为肋型槽入口处圆角半径如果太小,该处便会迅速磨损和变形,从而使锻件在型槽内粘住。此外,圆角半径太小,并且坯料的断面未经过预备的变形,还可能产生分层的危险。因为当材料在充填肋部时,会从模壁上脱离。型槽底部的圆角半径应该足够大,以便于充满,否则便需要很大的压应力,成为模具上产生龟裂的一个原因。肋的位置在锻件中间的情况下,相邻的腹板厚度应和肋的尺寸协调,因为腹板太薄,就有肋根部的材料被拉入的危险。

5.凸出部和销轴

凸出部大多是呈圆柱形、圆锥形或与之相近的矩形单元形状,它们的高度h、宽度b和长度l几乎相等,在一般情况下h<2b。它们用于承受作用力或起紧固作用。销轴大部分是圆柱形的或圆锥形的单元形状,它们的高度和直径的比例要超过上述限制。

和肋的情况相似,凸出部和销轴既有单侧布置的,也有双侧布置的。和肋不同的是:凸出部和销轴既可位于模具运动方向上,也可和模具运动方向垂直或倾斜。设计时,原则上采用有关肋的内容。

6.底厚

底是薄而平的单元形状(l≈b>h)。底也可以不是平的,而一部分或全部是别的单元形状,例如被肋包围的底。在锻造时,四周被包围的底(腹板)成形比较困难,因为当材料挤入飞边槽时会碰到障碍,金属的回流将成为问题。

底的厚度可以是不变化的,也可以是跳跃式地变化或连续变化。它不应低于最小的数值,因为锻造时的压应力随着比例b/s和d/s(b为宽度,d为底的直径,s为底厚)的增加而增加,最后达到模具材料的强度值。此时刻来到以前,弹性变形早就发生了,最大的变形发生在底的中心。

底的厚度选择和设计应和围绕着底的筋和壁,以及它们的斜度和圆角半径协调起来。如果底的厚度向着周缘方向增加,模具上的载荷可能随之减小。考虑到制模方便,角度γ应该尽可能是单方向的,其值为1°~8°,一般取3°。

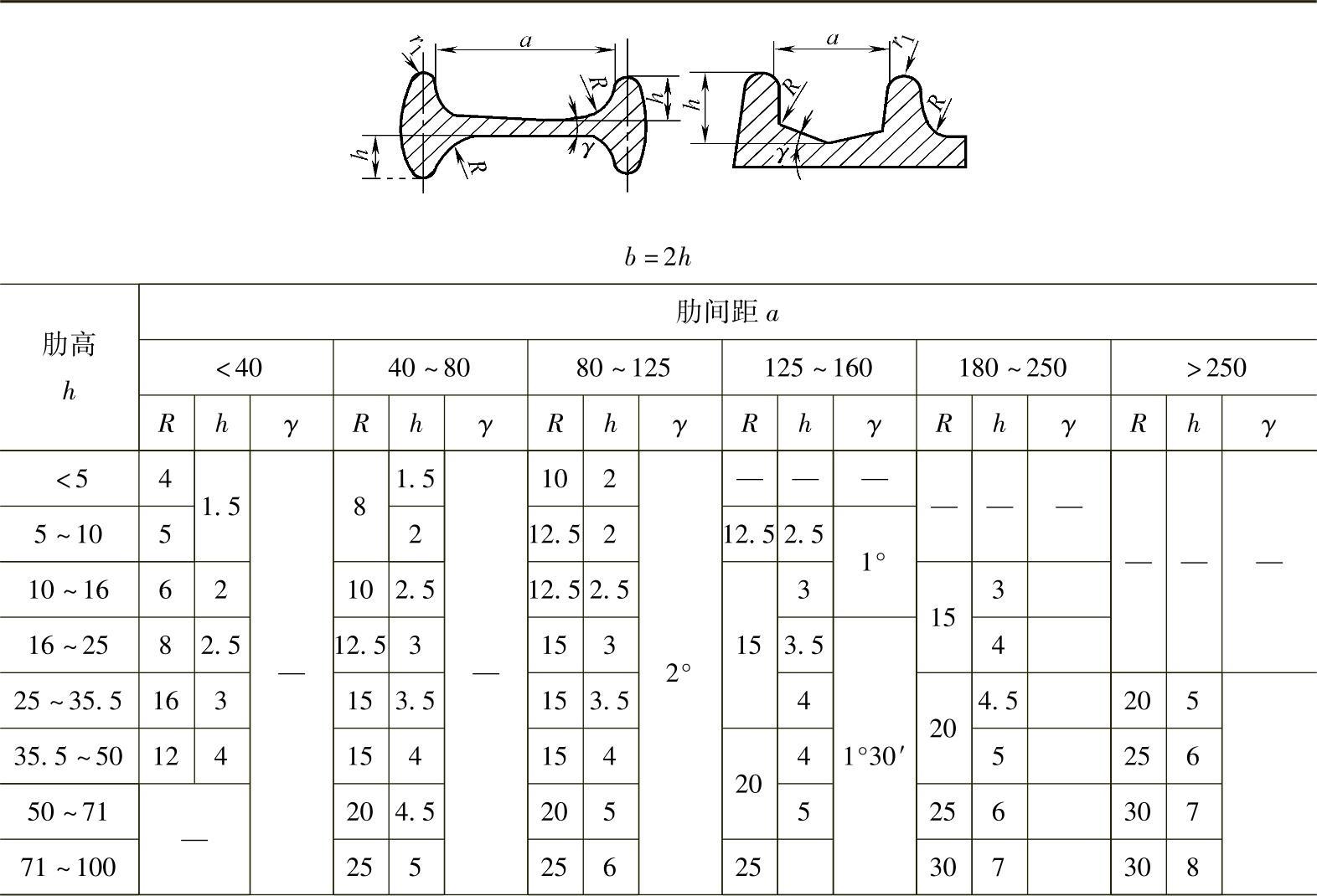

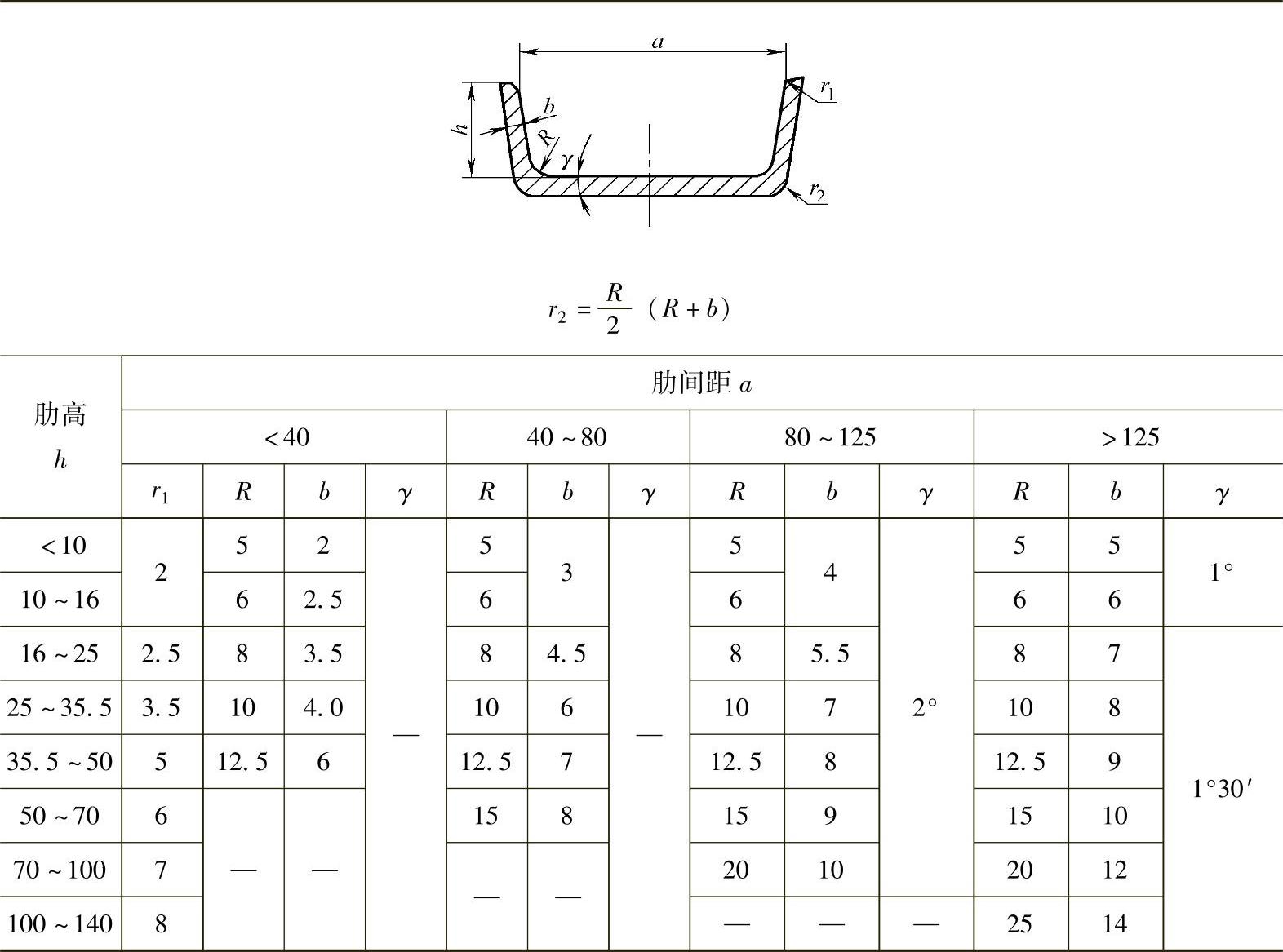

以铝、镁、铜为例,说明内圆角半径R、外圆角半径r1、肋厚b和腹板斜度γ的数值关系,见表1-5。

表1-5铝镁铜内圆角半径R、外圆角半径r、肋厚b和腹板斜度γ (单位:mm)

(续)

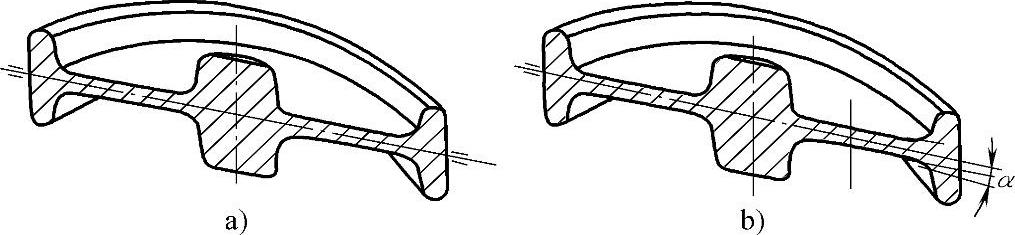

7.辐板

锻件的辐板是用来连接承受载荷单元的一种加强肋(见图1-36)。另外,它还可以作为孔芯连皮,在冲孔工序中冲去。

图1-36 辐板锻件

a)不好 b)好

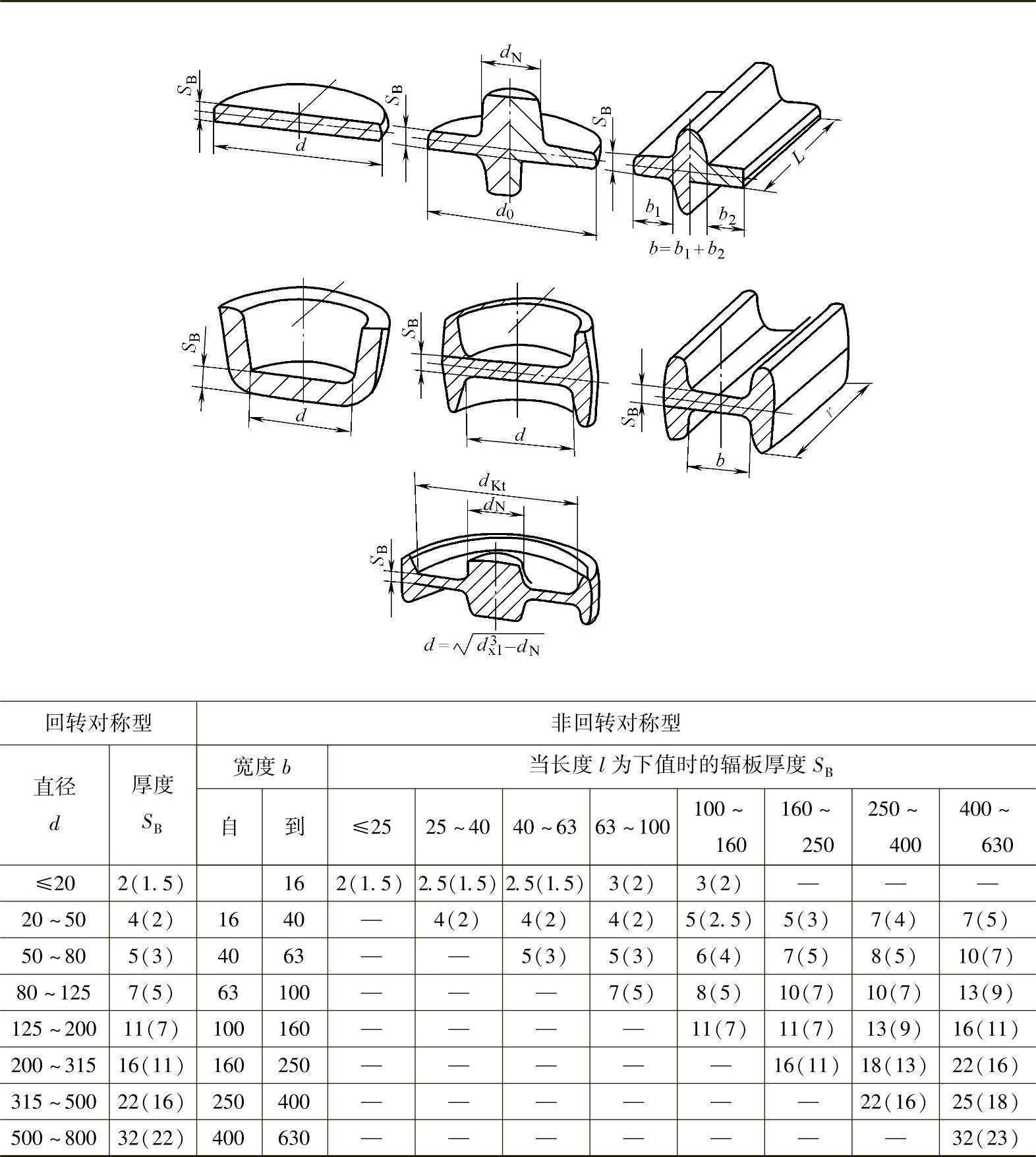

大面积的薄辐板需要很大的变形力,辐板厚度与变形力的关系与辐板面积有关。表1-6列举了德国标准DIN 7522的辐板厚度。

辐板与相邻单元的连接,应以大圆角半径过渡,这样有利于金属流动,并可避免产生缺陷。辐板厚度从中心往外增加,此增量可取一个3°~5°的斜度(如腹板斜度γ)或做成抛物线形。

表1-6辐板厚度(DIN 7522) (单位:mm)

注:括号内数值涉及较高费用应尽量避免采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。