模锻的工艺规范制订、锻模设计、模具制造、锻件生产及锻件检验都离不开锻件图的设计,锻件图是根据零件图考虑分模面的选择、加工余量、锻造公差、工艺余块、模锻斜度、圆角半径等而制订。

1.锤上模锻锻件图设计

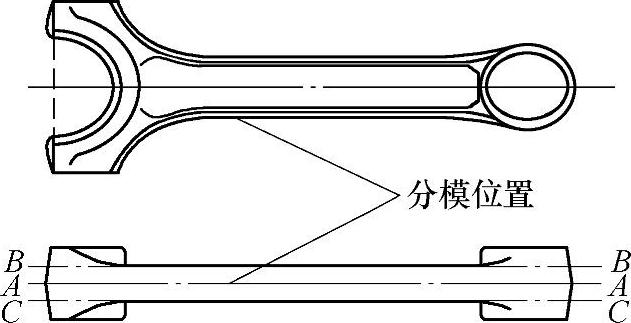

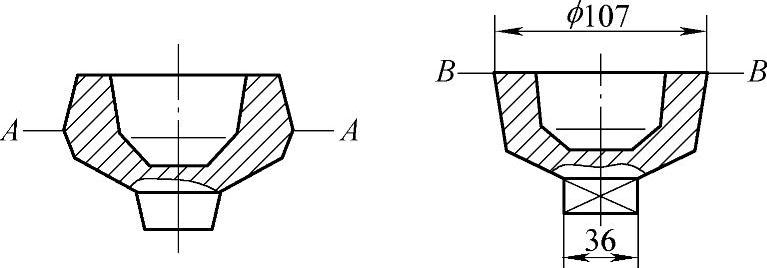

(1)确定分模面 分模面是在锻件分模位置上的一条封闭的锻件外轮廓线。其位置和形状选择合适与否,关系到锻件成形、锻件出模、材料利用率等一系列问题。取得分模面的基本原则是保证锻件形状尽可能与零件形状相同,以及锻件容易从模膛中取出;此外,应争取获得镦粗填充成形的良好效果。为此锻件的分模位置应选择在具有最大的水平投影尺寸的位置上。如图10-37所示的连杆锻件,分模位置应选在A—A线上,而不应是B—B线或C—C线。

在保证上述基本原则的基础上,确定锻件的分模位置时,为提高锻件质量和生产过程的稳定性,还应满足下列要求:

1)便于发现上、下模在模锻过程中的错移,分模位置应选在锻件侧面的中部,如图10-37所示,锻件分模位置选在A—A线是正确的。

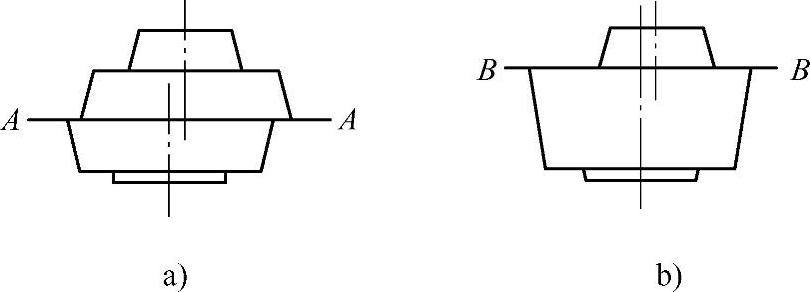

2)为了使锻模结构简单,并防止上、下模错移,分模位置应尽可能用直线式,齿轮类锻件采用图10-38a所示分模位置是合理的。

图10-37 连杆锻件分模面

图10-38 齿轮锻件分模位置

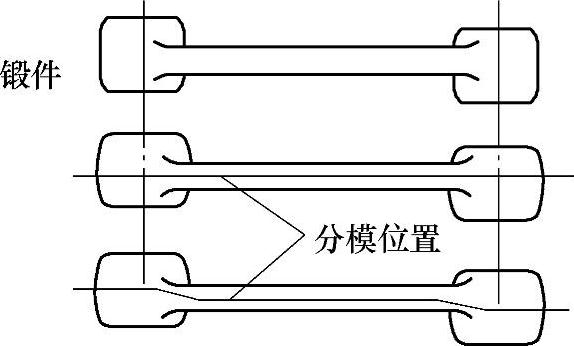

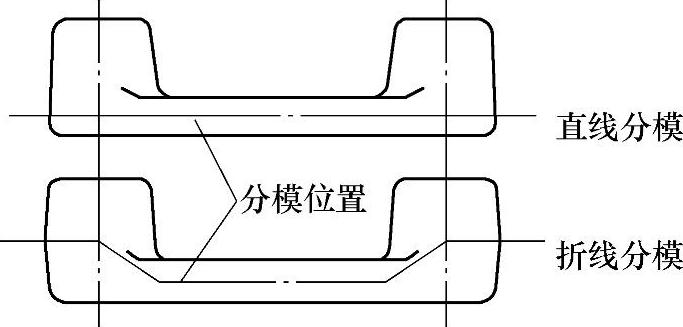

3)头部尺寸较大的长轴类锻件,不宜用直线式分模,如图10-39、图10-40所示。为使锻件较深尖角处能充满,应用折线式分模,使上、下模的模膛深度大致相等。

图10-39 锻件分模位置

图10-40 锻件分模位置

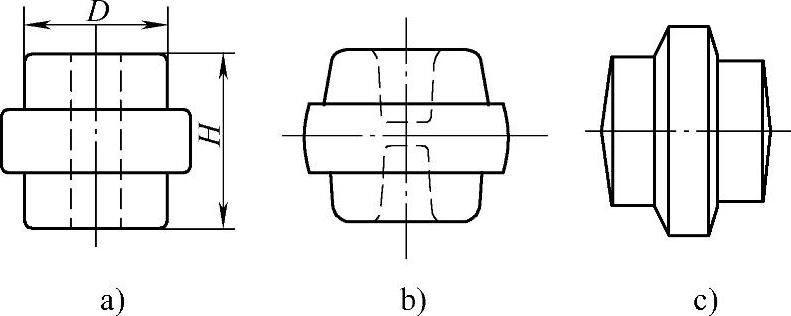

4)为了便于锻模、切边模加工制造和减少金属损耗,如图10-41a所示,当圆饼类锻件的H≤D时,应取径向分模,如图10-41b所示,不应选图10-41c所示的轴向分模。

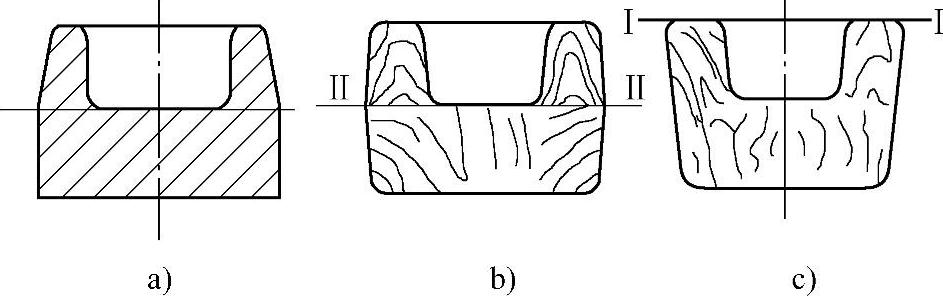

5)有金属流线方向要求的锻件,应考虑锻件工作时的受力特点。如图10-42所示锻件,Ⅱ-Ⅱ处在工作中承受切应力,其流线方向应与剪切方向相垂直,因此应取Ⅰ-Ⅰ为分模位置。

图10-41 圆饼类锻件分模位置

a)零件图 b)径向分模 c)轴向分模

图10-42 有流线要求锻件的分模位置

(2)机械加工余量和公差 普通模锻方法尚不能满足机械零件对形状、尺寸精度、表面粗糙度的要求。例如,毛坯在高温下产生表面氧化、脱碳以及合金元素蒸发,甚至产生表面力学性能不合格的其他缺陷,导致必须从锻件表面加工掉一层金属;毛坯体积变化及终锻温度波动,锻件尺寸不易控制;由于锻件出模的需要,模膛侧壁必须带有斜度,因此锻件侧壁需增加敷料;模膛磨损和上、下模错移,导致锻件尺寸出现偏差;因此模锻件必须表面留有机械加工余量,并给出适当的锻件公差,才能保证零件尺寸精度、表面粗糙度和力学性能的要求;锻件上凡是待机械加工的表面都应附加机械加工余量,锻件尺寸应为零件相应尺寸与机械加工余量之和,而内孔尺寸应为零件相应尺寸与机械加工余量之差。此外,对于重要的受力件,要求100%取样试验,或者为了检验与机械加工定位的需要,还需考虑必要的工艺余块。过大的加工余量,将增加切削加工量和金属损耗;加工余量不足,则将使锻件废品率增加。机械加工余量的大小与零件的形状复杂程度和锻件尺寸、加工精度、表面粗糙度、锻件材质和模锻设备等因素有关。

由于受到多种工艺因素的影响,锻件实际尺寸不可能与名义尺寸相同,无论在高度方向还是水平方向都会有一定偏差,因而对锻件应规定允许的尺寸偏差范围。这对于控制锻模使用寿命和锻件检验都是必要的。锻件尺寸公差具有非对称性,即正公差大于负公差。这种由于高度方向影响尺寸发生偏差的根本原因是锻不足,而模膛底部磨损及分模面压陷引起的尺寸变化是次要的。水平方向的尺寸公差也是正公差大于负公差,这是因为模锻中模膛磨损和锻件错移是不可避免的现象,而且均属于增大锻件尺寸的影响因素。此外,负公差是指锻件尺寸的最低界限,不宜过大;正偏差的大小不会导致锻件报废,因此正偏差值有所放宽。

确定锻件机械加工余量和锻件公差的方法较多,各工厂采用方法不同。但可归纳为按锻件形状和按设备吨位两种方法。具体数值可以从国家标准GB/T12362—2003《钢质模锻件公差及机械加工余量》的规定查取。

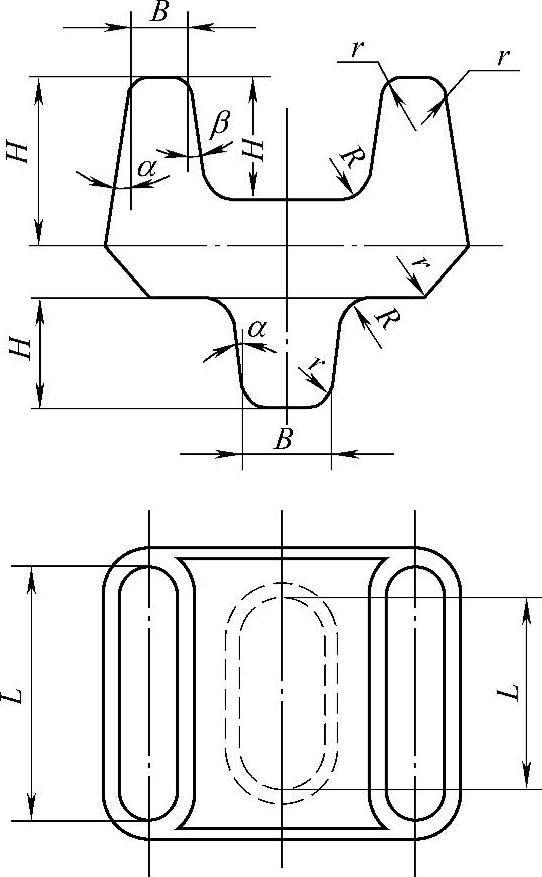

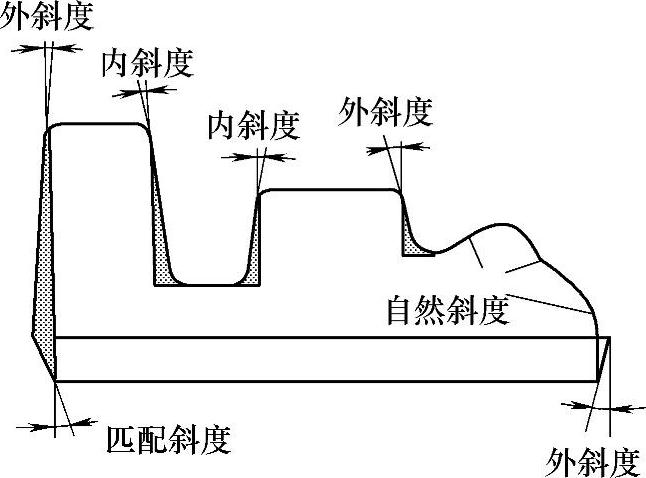

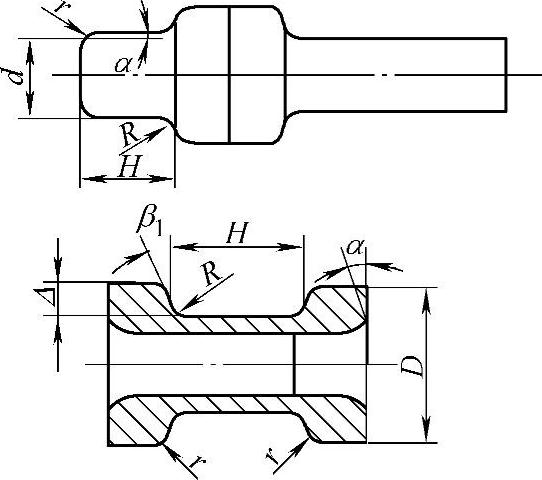

(3)模锻斜度 为使锻件容易出模,在锻件的出模方向设有斜度,称为模锻斜度,或拔模斜度。它可以是锻件侧表面上附加的斜度,也可以是侧表面上的自然斜度。锻件冷缩时与模壁之间间隙增大部分的斜度称为外模锻斜度(α),如与模壁之间间隙减小部分的斜度称为内模锻斜度(β),如图10-43所示。

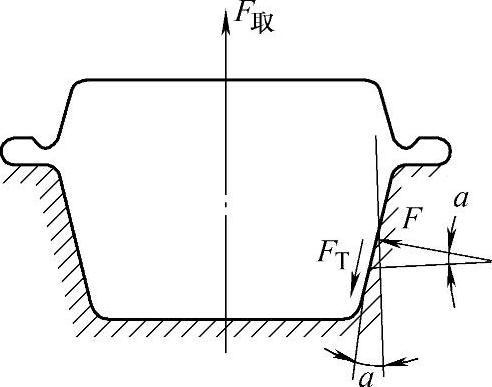

模锻时金属被压入模膛后,锻模也受到弹性压缩,外力去除后,模壁要弹性恢复而夹住锻件。同时由于金属与模壁间的摩擦存在,故锻件不易取出。为了易于取出锻件,模壁需要一定的斜度α,模锻好的锻件侧面也具有相同斜度α。这样,锻件在模膛成形后,模壁就会产生一个脱模分力Fsinα来抵消模壁对锻件的摩擦阻力Frcosα,从而减少取出锻件所需的力,如图10-44所示。即

F取=Frcosα-Fsinα=F(μcosα-sinα) (10-29)

从式中可以看出,模锻斜度α越大,取出力就越小。α大到一定值后,锻件就会自行从模膛中脱开。由于α加大会增加金属的消耗和机械加工余量,同时模锻时金属所遇到的阻力也大,使金属充填困难。因此,在保证锻件能顺利取出的前提下,模锻斜度应尽可能取小值。

图10-43 模锻斜度和圆角半径

模锻斜度与锻件形状和尺寸、斜度的位置、锻件材料等因素有关。钢质模锻件的模锻斜度可按GB/T 12361—2003《钢质模锻件通用技术条件》规定确定。对于窄而深的模膛,锻件难以取出,应采用较大的斜度。锻件内模锻斜度β应比外模锻斜度α大一级,因为锻件在冷却时,外壁趋向离开模壁,而内壁则包在模膛凸起部分不易取出。不同模锻材料所需模锻斜度不同,铝、镁合金较钢锻件和耐热合金锻件所需模锻斜度小。

图10-44 锻件出模受力分析

图10-45 模锻件上的各种斜度

模膛上的斜度是用指状标准铣刀加工而成,所以模锻斜度应选用3°、5°、7°、10°、12°、15°等标准度数,以便与铣刀规格相一致。同一锻件上的外模锻斜度或内模锻斜度不易用多种斜度,一般情况下,内外模锻斜度各取其统一数值。

在确定模锻斜度时还应注意以下几点:

1)为使锻件容易从模膛中取出,对于高度较小的锻件可以采用较大的斜度。如生产中对于高度小于50mm的锻件,若查到的斜度为3°时,应改为5°;对于高度小于300mm的锻件,若查得的斜度为3°或5°时,均改为7°。此时因锻件高度不大,由于增加斜度而消耗的金属量不多。

2)应注意上、下模膛深度不同的模锻斜度的匹配关系,此时称为匹配斜度,如图10-45所示。匹配斜度是为了使分模线两侧的模锻斜度相互接头,而人为地增大了的斜度。

3)自然斜度是锻件倾斜侧面上固有的斜度,就是将锻件倾斜一定的角度所得到的斜度。只要锻件能够形成自然斜度,就不必另外增设模锻斜度。

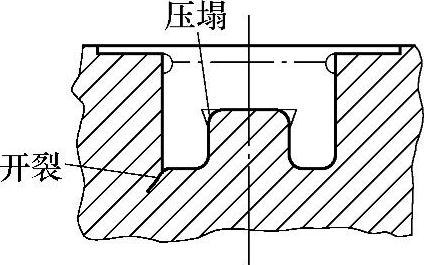

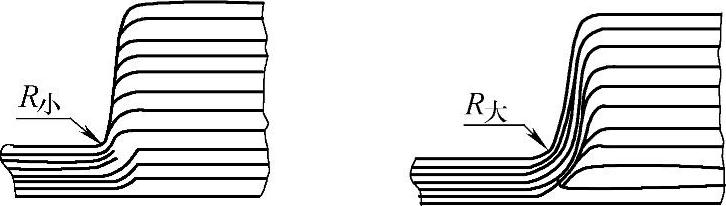

(4)圆角半径 锻件上的圆角半径对于保证金属流动、防止锻件产生夹层和提高锻模使用寿命等十分重要。因此在锻件上各垂直剖面上交角处必须做出圆角,不允许呈尖角状,如图10-43所示。相应地在锻件上形成的圆角,称为圆角半径。锻件上的凸出的圆角半径称为外圆角半径r,凹入的圆角半径称为内圆角半径R。锻件上的外圆角相当于模具模膛上的凹圆角,其作用是避免锻模在热处理时和模锻过程中因应力集中而开裂,并保证锻件充满成形。如果外圆角半径过小,金属充满模膛就十分困难,而且容易引起锻模崩裂,如图10-46所示;若外圆角半径过大,机械加工余量将受到影响。锻件上的内圆角相当于模具模膛上的凸圆角,其作用是使金属易于流动充填模膛,防止产生折叠和模膛过早被压塌,如图10-46所示。如果锻件内圆角半径过小,模锻时金属流动形成的纤维会被割断,如图10-47所示,导致力学性能下降,或使模具模膛产生压塌变形,影响锻件出模,也可能产生折叠,使锻件报废;如果内圆角半径太大,将使机械加工余量和金属损耗增加,对于某些锻件,内圆角半径过大,会使金属过早流失,导致充不满现象发生。

图10-46 圆角半径过小对模具的影响

图10-47 圆角半径对金属纤维的影响

圆角半径与锻件形状和尺寸有关。锻件高度尺寸大,圆角半径也相应增大,其值可按GB/T 12362—2003《钢质模锻件通用技术条件》的规定确定。

在确定锻件圆角半径时应注意以下三点:

1)为保证制造模具所用的刀具标准化,圆角半径(mm)应按以下标准数值选取:1.0、1.5、2.0、2.5、3.0、5.0、8.0、10.0、15.0、12.0。

2)圆角半径r和R的大小,取决于所在部位尺寸比例,可根据圆角处的高度h与相对高度h/b选取,同一锻件的圆角半径应力求统一。当锻件高度不大时,为保证锻件外圆角半径r处实际的加工余量,外圆角半径r取锻件的单边余量,内圆角半径R取为r的2~3倍。

3)圆角半径的选择还与金属成形方式有关,当用镦粗法成形时,由于金属易于充满模膛,外圆角半径可以选取小一些;若用挤压法成形时,金属难于充满,外圆角半径可以取大些。金属流动剧烈的部位,为了避免夹层等缺陷,内圆角半径R应适当加大。

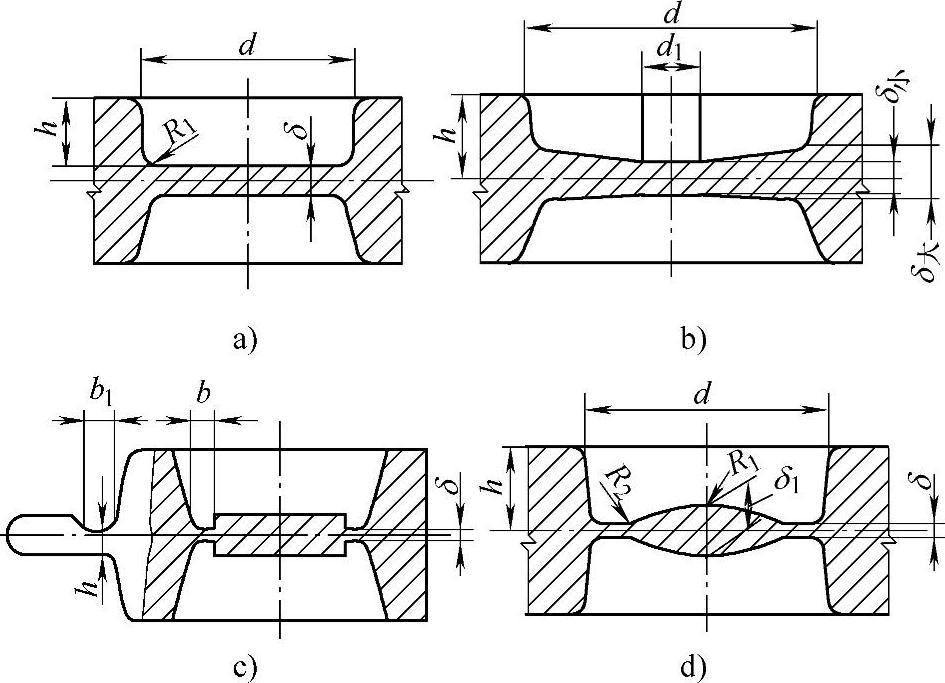

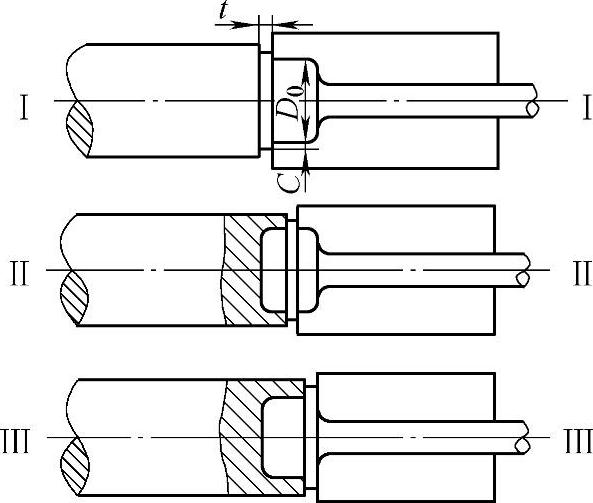

(5)冲孔连皮 对于有内孔的模锻件,锤上模锻不能直接锻出透孔,必须在孔内中间保留一层金属形成盲孔,然后在切边压力机上冲除,这层金属就称为连皮。连皮厚度对锻件的充满程度、模具的磨损和金属利用率等因素影响较大。因此连皮的形式可根据锻件孔尺寸和模膛选择,如图10-48所示,模锻件常采用以下四种连皮。连皮厚度也应设计合理,若连皮过薄,锻件成形需要较大的打击力,并容易发生锻不足现象,从而导致模膛凸出部分加速磨损或打塌;若连皮太厚,会使锻件冲除连皮困难,使锻件形状走样造成金属浪费。所以在设计有内孔的锻件时,必须正确设计连皮的形状和尺寸。

图10-48 冲孔连皮的形式

a)平底连皮 b)斜底连皮 c)带仓连皮 d)拱底连皮

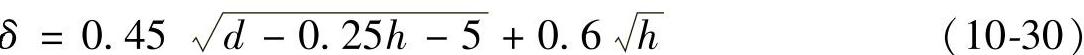

1)平底连皮,如图10-48a所示。平底连皮是较常用的一种形式,其适用于直径不大的孔(d<2.5h或25mm<d<60mm),其厚度δ(mm)和圆角半径R1可根据有关公式计算也可按表10-7选取。

式中 d——锻件内孔直径。

h——锻件内孔深度之半。

连皮上的圆角半径R1(mm),因模锻成形过程中金属流动激烈,应比锻件的其他内圆角半径R大一些,可按下式确定

R1=R+0.1h+2mm (10-31)

表10-7 平底连皮的δ和R1

2)斜底连皮,如图10-48b所示。斜底连皮适用于较大的内孔(d>2.5h或d>60mm)时采用。对于较大的孔,若仍用平底连皮,则锻件内孔处的多余金属不易向四周排除,而且由于金属流动激烈,容易在连皮四周处产生折叠,模膛内的冲头也会过早的磨损或压塌,为此采用斜底连皮。斜底连皮的特点是:由于增加了连皮周边的厚度,即有助于排除多余金属,又有助于避免形成折叠。但斜底连皮在被冲出时容易引起锻件变形。斜底连皮的主要尺寸为:

δ1=1.35δ (10-32)

δ2=0.65δ (10-33)

d1=(0.25~0.3)d (10-34)

式中 δ——按平底连皮计算的厚度(mm);(https://www.xing528.com)

d1——考虑坯料在模膛中定位所需平台直径(mm)。

3)带仓连皮,如图10-48c所示。对于锻制比较大的孔,在预锻模膛中采用斜底连皮,而在终锻模膛可采用带仓连皮,其原因是由于内孔中多余金属不能全部向外排出,而是挤入连皮仓部,这样可以避免折叠。带仓连皮的优点是周边较薄,容易冲除,而且锻件形状不走样。

带仓连皮的厚度δ和宽度b,可按飞边槽桥部高度h飞边和桥部宽度b1来确定。仓部体积应能够容纳预锻后连皮上的多余金属。

δ=h飞边 (10-35)

b=b1 (10-36)

4)拱底连皮,如图10-48d所示。若锻件内孔很大(d>15h),而高度又很小时,由于金属向外流出困难,应采用拱底连皮。拱底连皮可避免在连皮周边产生折叠或穿晶裂纹,可以容纳更多的金属,且冲除较省力。其尺寸可按下式确定:

R2=5h (10-38)

R2由作图选定。如果用自由锻制坯,孔径大于100mm的锻件,可以先冲通孔,然后再模锻成形。此时,锻模中的连皮可按飞边槽结构设计。模锻件的连皮将损耗一部分金属,为了节约金属,在生产中可把连皮用来生产其他小锻件,或者同时锻出两种锻件。

5)压凹。对于直径小于25mm的小孔一般不在锻件上做出,因为对于这样的小孔,锻模冲头部分极易压塌磨损。有时为了使锻件充填饱满,采用压凹的形式,此时不是为了节省金属,而是通过压凹变形使小头充分变形,例如连杆小头常采用压凹,以利于小头成形。

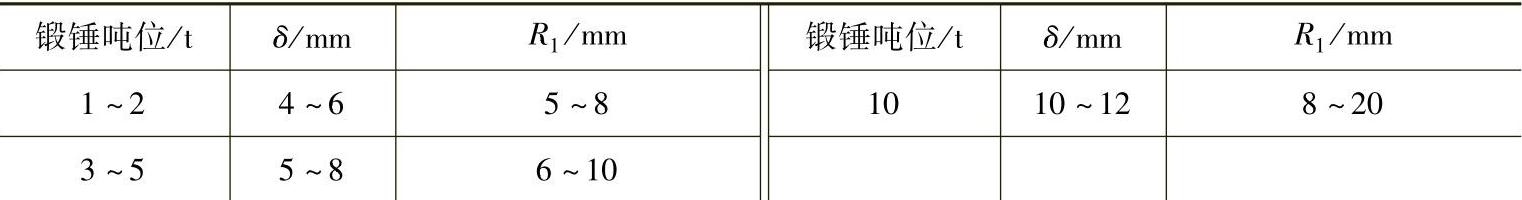

(6)冷缩率 为保证金属在锻造冷缩后能达到锻件要求的尺寸,设计模具时,应将冷锻件各尺寸放大,即加上冷缩量。冷缩率与金属物理性能、锻件终锻温度及外形尺寸有关。各种有色金属合金及黑色金属冷缩率见表10-8。对于终锻温度高、尺寸大的锻件取上限;对于小形件或细长、扁薄易冷件则不必考虑。

表10-8 常用金属锻件的冷缩率%

(7)技术要求 锤上模锻锻件图(冷锻件图)也是在零件图的基础上,加上机械加工余量、余块或其他特殊留量后绘制的。图中锻件外形用粗实线表示,零件外形用双点划线表示,以便了解各处的加工余量是否满足要求。锻件的公称尺寸与公差注在尺寸线上面,而零件的尺寸注在尺寸线下面的括号内。

锤上模锻的锻件图中无法表示的有关锻件质量和检验要求的内容,均应列入技术条件中说明。一般技术条件包括以下内容:①未注明的模锻斜度和圆角半径。②允许的错移量和残余飞边宽度。③允许的表面缺陷深度。④表面清理方法。⑤锻后热处理的方法和硬度要求。⑥需要取样进行金相组织检验和力学性能试验时,应注明在锻件上的取样位置。⑦其他特殊要求,如锻件同轴度、直线度等。其他具体条件可按GB/T 12361—2003《钢质模锻件通用技术条件》的规定确定。

2.热模锻压力机上模锻件图设计特点

热模锻压力机上模锻件图设计原则、内容、方法与锤上模锻基本相同。根据热模锻压力机设备特点其锻件图设计有以下特点:

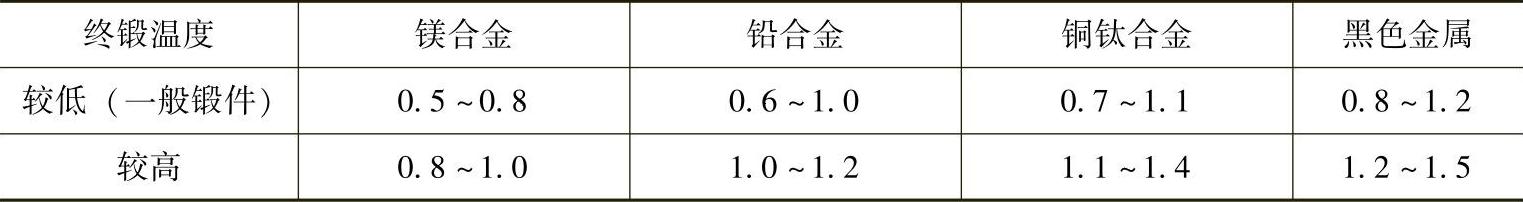

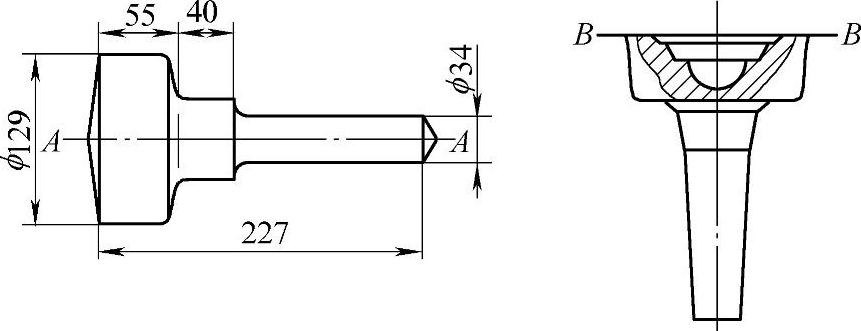

(1)确定分模面 一般情况下,热模锻压力机模锻件的分模位置的选择与锤上模锻是相同的。但对带粗大头的杆类锻件(如图10-49所示),矮筒类锻件(如图10-50所示),由于热模锻压力机模锻后可以采用顶料装置将锻件顶出,因此可选择B—B为锻件的分模面,将坯料垂直放在模膛中局部镦粗并冲孔成形,可节约金属,减少机械加工量。而锤上模锻则采用A—A为分模面,飞边体积较多,金属浪费大。

图10-49 杆形锻件的两种分模方法

图10-50 矮筒类锻件的两种分模方法

(2)模锻斜度 当采用手工从终锻模膛中取出锻件时,热模锻压力机的模锻斜度与锤上相同。若采用顶杆将锻件顶出,模锻斜度可相应减小2°~3°,一般为2°~7°或更小。

(3)机械加工余量和公差

热模锻压力机模锻件的机械加工余量和公差比锤上模锻要小,按GB/T 12362—2003《钢质模锻件的公差和余量》确定。

3.摩擦压力机上锻件图设计

摩擦压力机滑块速度比锻锤小,却又比热模锻压力机滑块速度大,因此金属坯料在加压条件下与模具接触时间长。对于形状复杂的锻件,要采用自由锻制坯或在专用设备,如辊锻机、电镦机上制坯。摩擦压力机模锻的锻件图设计有以下特点。

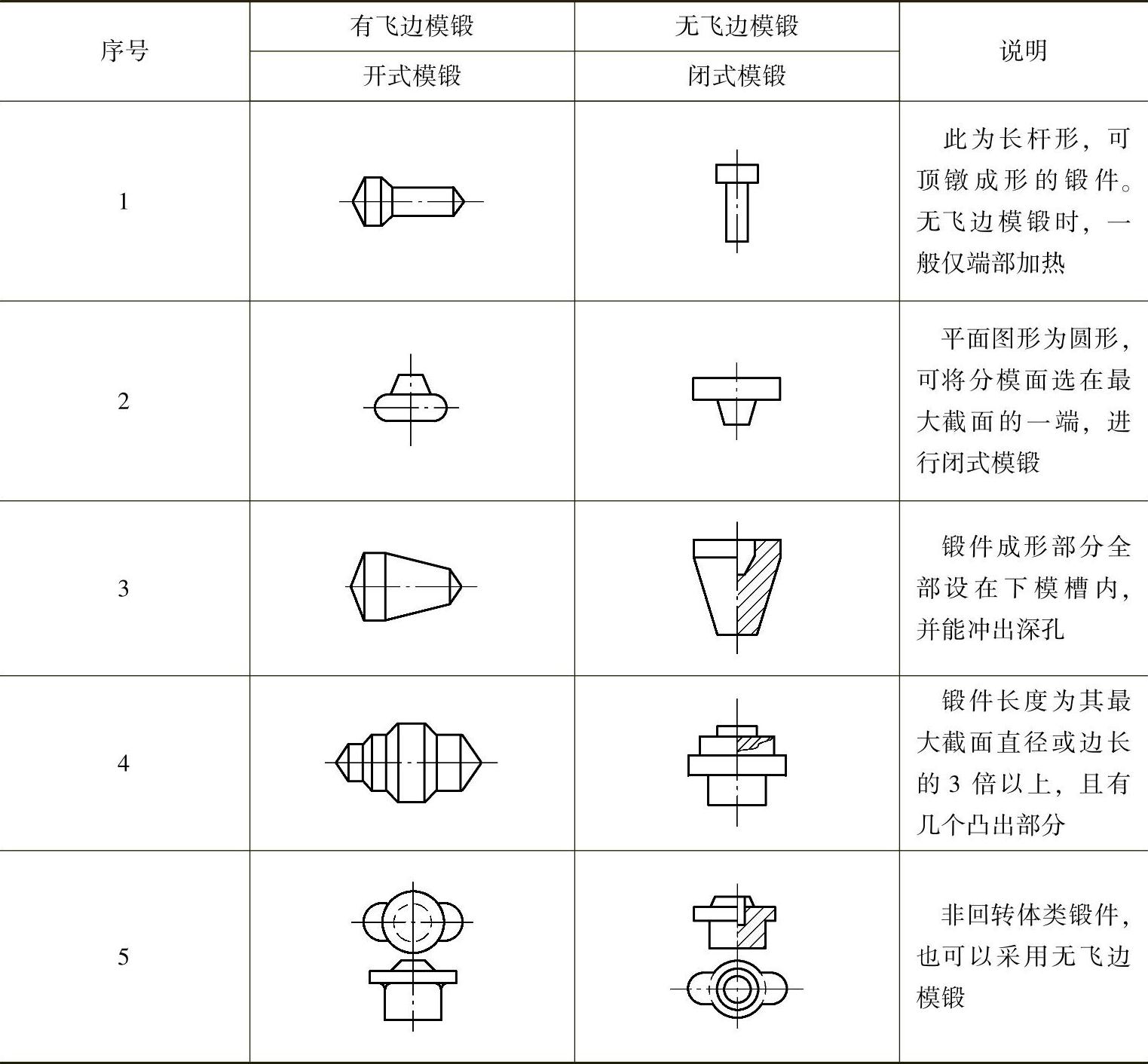

(1)分模面的选择 一般地,在锤上模锻需要轴向分模的锻件,在摩擦压力机模锻时,其分模面要取决于开式还是闭式模锻,这时由于摩擦压力机带有顶出机构;对轴对称的、局部成形的锻件可沿径向分模,从而简化模具,方便模具加工和切边模制造。摩擦压力机模锻同一锻件采用不同工艺方案时分模面位置选择见表10-9。

(2)机械加工余量和公差 由于摩擦压力机模锻过程中氧化皮去除不净,所以锻件的表面粗糙度较锤上模锻高。而且模锻件的机械加工余量和公差要比锤上大一些。但若使用少氧化或无氧化加热炉加热,可按锤上模锻余量和公差选用,根据GB/T 12362—2003《钢质模锻件的公差和余量》确定。对于杆部的顶镦类锻件,因杆部不变形,可参考平锻机上模锻的有关标准。

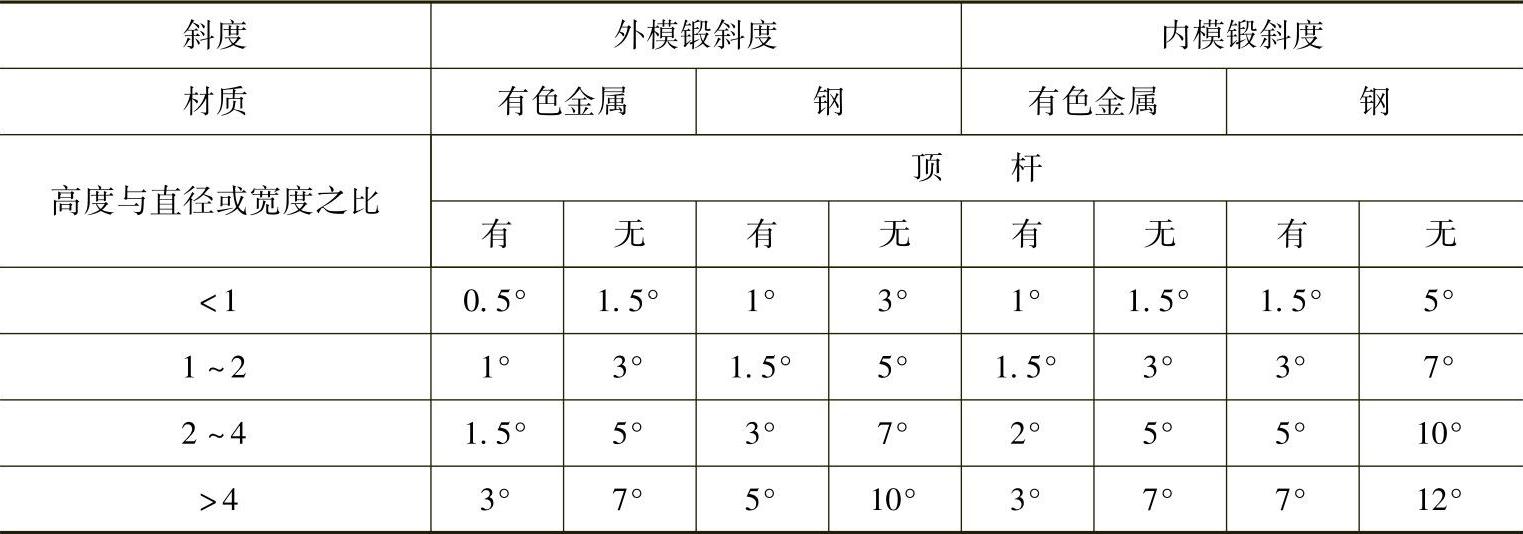

(3)模锻斜度和圆角半径 摩擦压力机的模锻斜度取决于是否采用顶出装置,同时也受锻件尺寸和材料种类的影响,见表10-10。

表10-9 锻件分模面的选择

表10-10 外、内模锻斜度表

由于摩擦压力机是冲击载荷,金属流动性大,圆角半径可按锤上模锻选取。关于圆角半径的具体数值可参考《锻模设计手册》和《锻工手册》。

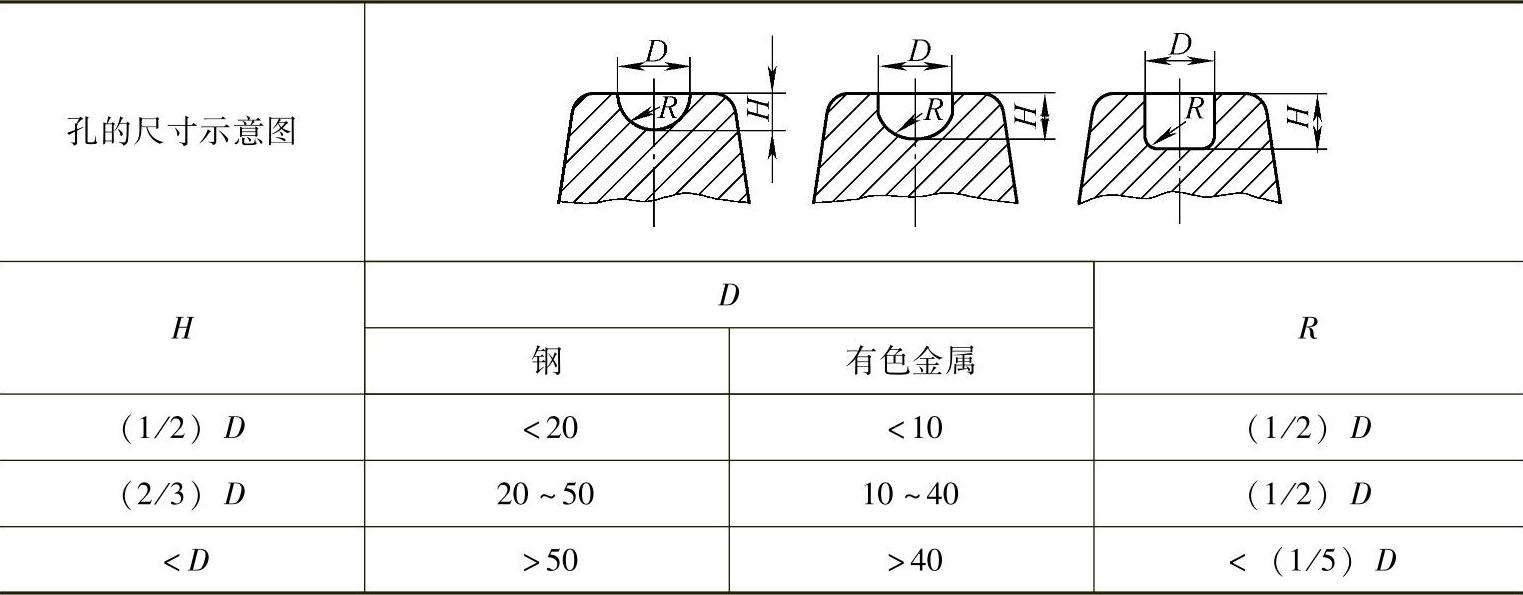

(4)冲孔连皮 带有通孔的锻件,冲孔连皮按锤上模锻件选取;不通孔的盲孔锻件,孔的尺寸按表10-11选取。

表10-11 孔的尺寸选取表(单位:mm)

图10-51 两个方向有凹坑的锻件

4.平锻机上锻件图设计

平锻机主要适合于生产顶镦类锻件,是锻压机的工作部分作水平往复运动,区别于模锻锤、热模锻压力机、摩擦压力机的工作部分作垂直往复运动,因此其锻件图的设计方法有较多的区别。

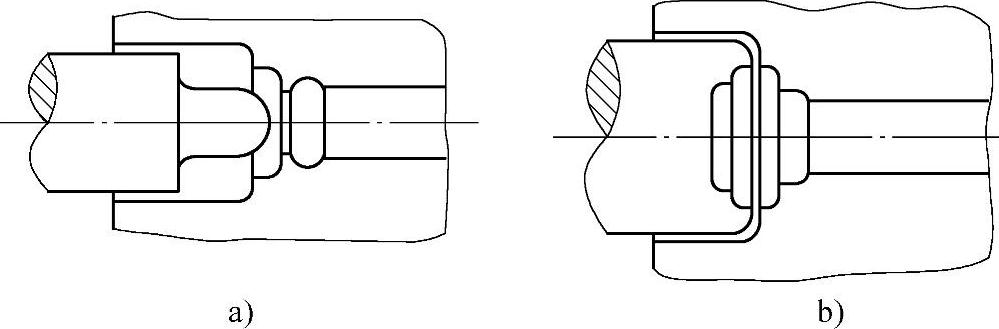

(1)分模面的选择 平锻机具有两个互相垂直的分模面,分别为凸模与凹模、固定凹模与活动凹模组成。因此可生产带双凸缘的锻件,如图10-51所示,平锻机模锻常采用闭式模锻和开式模锻两种形式。对于使用前挡板的锻件,因能控制变形的体积,多采用闭式模锻,如图10-52a所示。对于使用后挡板或钳口挡板的锻件,多采用开式模锻,如图10-52b所示。对于形状复杂的锻件,虽然使用前挡板,但也采用开式模锻,以便于用飞边槽存储多余金属。

图10-52 模锻形式

a)闭式模锻 b)开式模锻

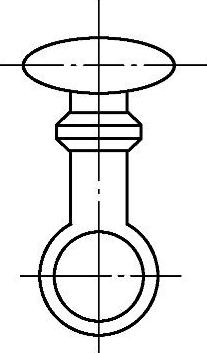

分模面位置应选择在锻件最大轮廓处。图10-53中的Ⅰ-Ⅰ、Ⅱ-Ⅱ、Ⅲ-Ⅲ分别为分模面选在锻件最大轮廓的前端面、中间和后端面的三种形式。形式Ⅰ的优点是凸模结构简单,可保证头部和杆部的同心度,缺点是在切边时易产生纵向毛刺。形式Ⅱ锻件切边质量好,但当凸凹模调整不好时,易产生错移。形式Ⅲ锻件全部在凸模内成形,能获得内外径和前后台阶同心度好的锻件,但锻件在切边模膛内不易定位,并且锻件和坯料之间易产生错移,采用较少。

图10-53 分模面位置

图10-54 平锻件模锻斜度及圆角半径

(2)机械加工余量和公差 平锻件的机械加工余量和公差可根据估算的锻件重量、加工精度和锻件形状复杂系数,按GB/T 12362—2003来确定。

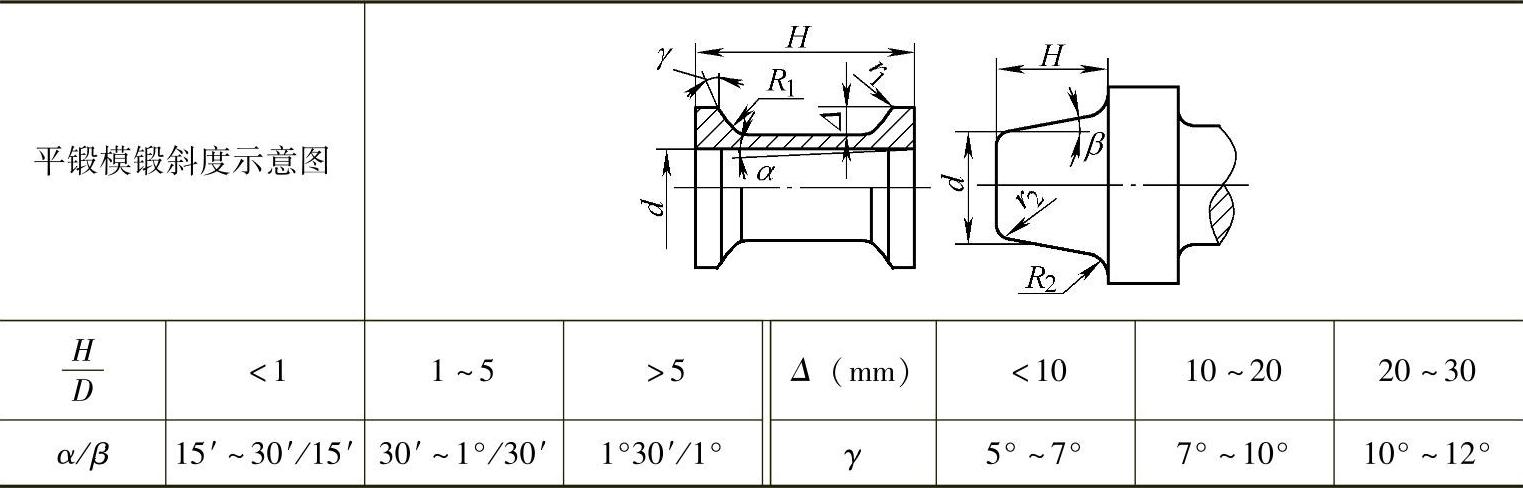

(3)模锻斜度和圆角半径 锻件在冲头内成形的部分及需要采用冲头冲孔的锻件,为保证冲头在机器回程时,锻件外侧及内孔不被冲头拉毛,应在锻件外侧及内孔设置模锻斜度α和圆角半径r,在凹模内成形的带双凸缘的锻件,在内侧壁应设置模锻斜度β,其值由凸缘高度Δ决定,如图10-54所示。

由于平锻件具有两个互相垂直的分模面,所以仅锻件上个别部位需设计模锻斜度,见表10-12

表10-12 平锻件模锻斜度

其圆角半径的规定如下:在冲头中成形部分,

外圆角半径r=0.7H+1mm(10-39)

内圆角半径R=0.2H+1mm (10-40)

式中 H——冲头中成形部分深度。

在凹模中的成形部分:

式中 a1、a2——组成圆角相邻两边的余量值;

s——零件的倒角值或圆角值。

一般应使r≥3mm。

若按式(10-41)计算的圆角半径过小,可以增大相邻两边的余量以增大圆角半径;若不加大余量,而过分地增加圆角半径,就会过多地减少圆角部分的加工余量,并且容易引起由于黑皮而产生废品。

内圆角半径R=0.2Δ+0.1mm (10-42)一般R≥3mm,但R不可过大,否则将使机械加工余量增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。