连皮是模锻件关键的结构要素之一。冲孔连皮不能太薄,也不宜太厚;锻件内孔较大时,不宜用平底连皮,而应该采用斜底连皮。锻件上直径较小的内孔,如连杆小头的内孔或小于ϕ30mm的小孔,不宜锻出连皮,只进行压凹。

1.冲孔连皮应厚度合理

锻件上的冲孔连皮不能太薄,过薄的连皮,锻件容易发生锻不足和要求有较大的打击力,导致模膛突出部分加速磨损或打塌;连皮也不宜太厚,太厚的连皮,冲切困难,使锻件形状走样,而且浪费金属。

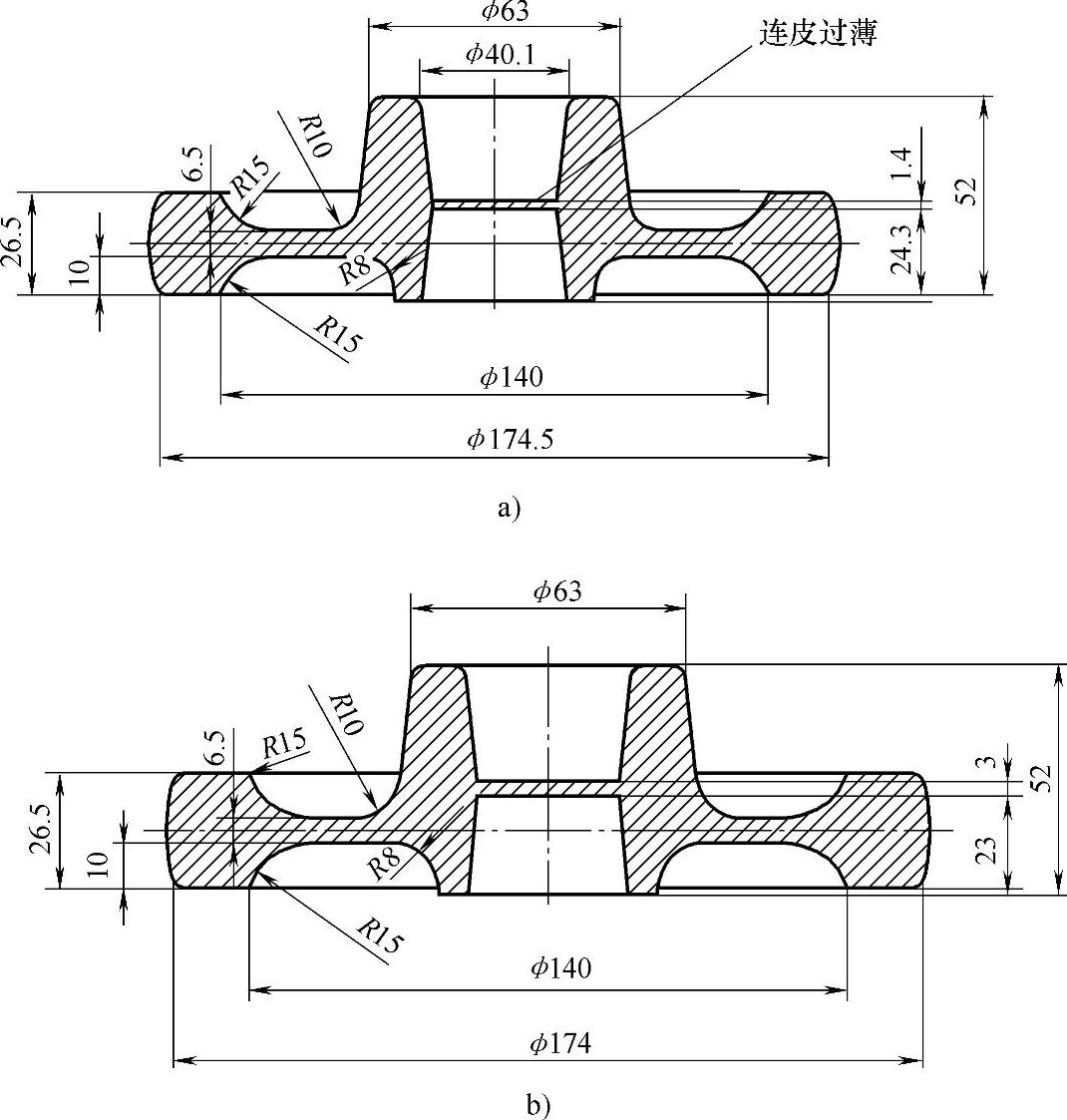

如图6⁃15a所示,连皮太薄,不符合要求,应查阅相关手册,适当加厚。可将其改为图6⁃15b所示结构。

2.不宜用平底连皮的锻件内孔

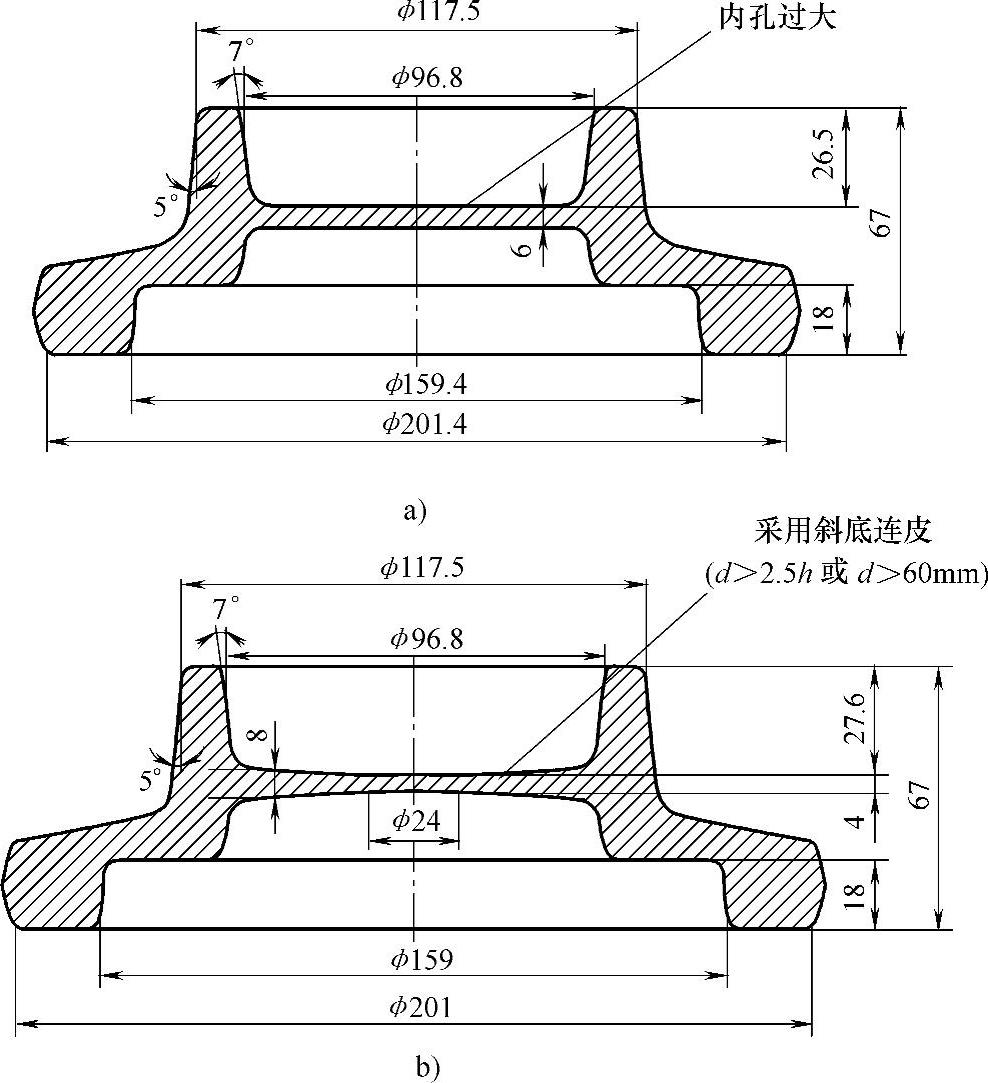

内孔较大的锻件(d>2.5h或d>60mm),不宜用平底连皮。这是因为平底连皮较薄,阻碍金属外流,锻模不易将内孔处的多余金属向四周排除,易使锻件内孔产生折叠,模膛内的冲头部分会被过早地磨损或压塌。

如图6⁃16a所示,是内孔较大的锻件(d>2.5h或d>60mm),不宜用平底连皮。可改为图6⁃16b所示结构,采用斜底连皮。

斜底连皮增加了连皮和内孔接触处的连皮厚度,促进金属向外流动,避免产生折叠;冲头不易损坏,模膛内的冲头部分不会过早地磨损或压塌。

(https://www.xing528.com)

(https://www.xing528.com)

图6⁃15 冲孔连皮应厚度合理

图6⁃16 不宜用平底连皮的锻件内孔

3.锻件上小孔的压凹

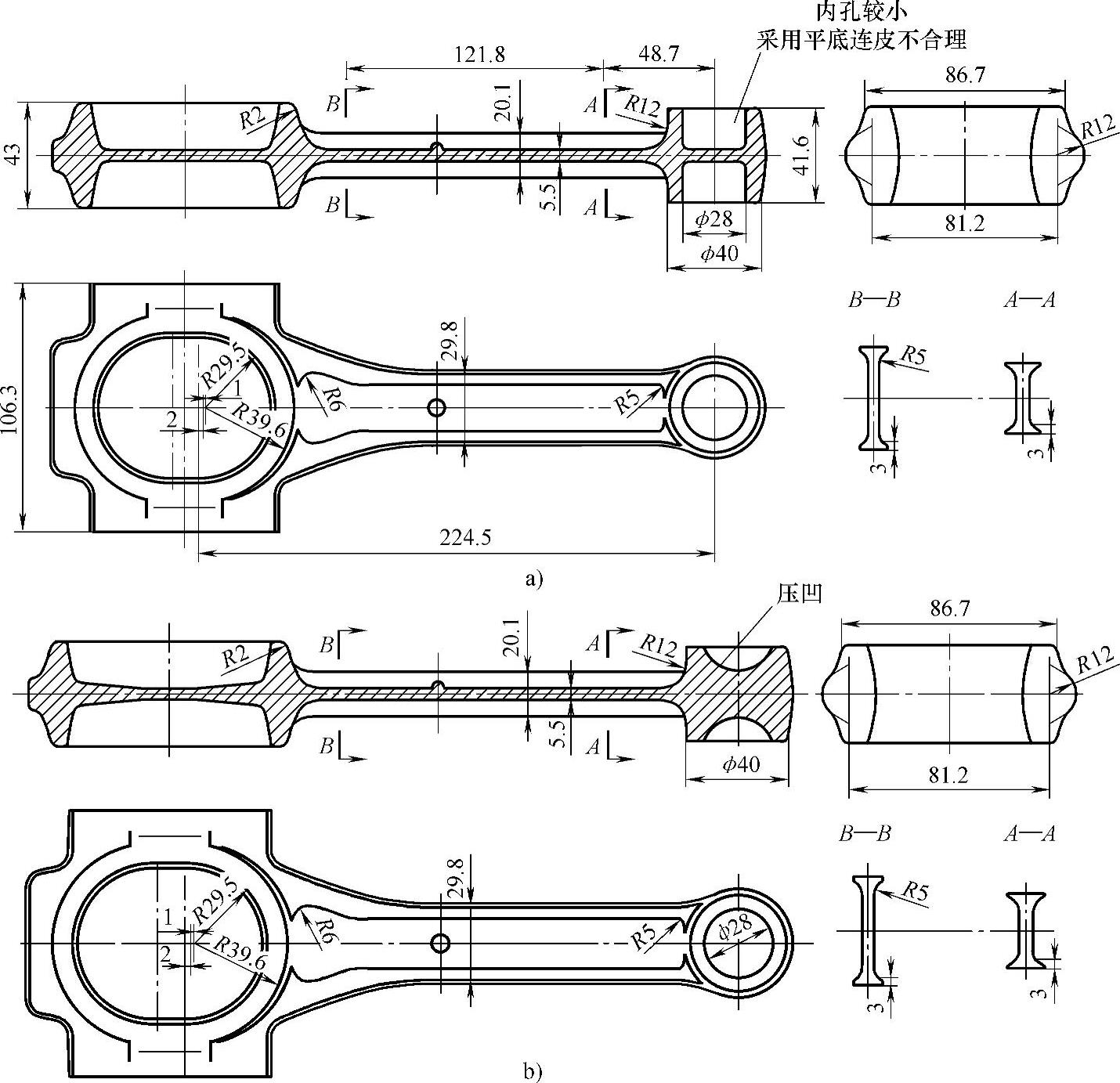

锻件上直径较小的内孔,如小于ϕ30mm的小孔,不宜锻出连皮,因为模锻在热处理和模锻过程中会因应力集中而导致开裂,并在模锻时金属难以充填模膛。

如图6⁃17a所示,锻件连杆上小头的内孔直径较小,仅为ϕ28mm,是小于ϕ30mm的小孔,不宜锻出连皮。可改为图6⁃17b所示结构,连杆小头的内孔径,只进行压凹处理,其目的不是为了节省金属,而是通过压凹变形,有助于小孔周围的充满变形,然后再机械加工出内孔,比较经济方便。

图6⁃17 锻件上小孔的压凹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。