根据锻件形状、生产批量及模锻工序的联合性等要求,切边模和冲孔模可分为三种结构形式。

1.简单模

简单模(或称单一模)用来完成一个工序,如切边模和冲孔模。对于只单独进行切边或冲孔的模具称为简单模,其结构见图6-3和图6-22。这种模具结构简单,制造、调整方便,多用于锻件批量不大时。

2.连续模

连续模是连续进行切边和冲孔的模具,在压力机的二至三次行程内,顺序地在模具的各个部分完成二至三个工序,如切边—冲孔连续模,每一次行程内同时进行已经过边的锻件冲孔及新放入锻件的切边。因此,也可将连续模看成一种简单的组合模具,其结构形式见图6-25。其尺寸设计与前述的切边、冲孔模相同,只是上下模座较为复杂,为保证模具工作的可靠性,一般多采用导柱、导套等结构。

各工序的有关零件(切边凹模与凸模、冲孔凹模与凸模等)应能单独调整,一般固定在上模座的零件不调整,而固定在下模座的零件可调整。设计模具闭合高度时,应考虑各工序间的相互关系。

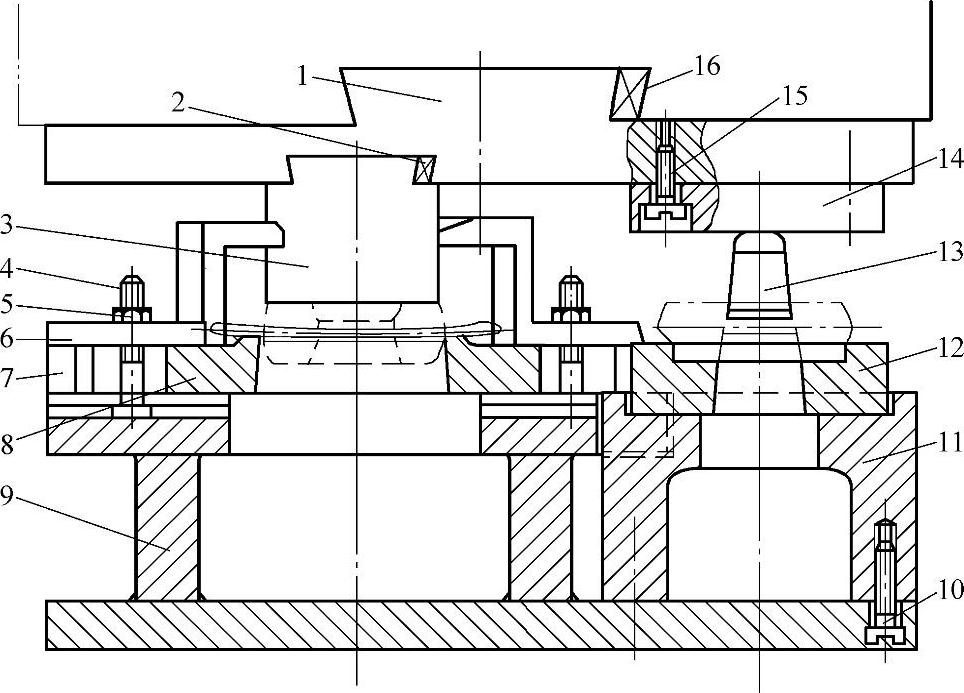

图6-25 切边冲孔连续模

1—上模座 2、16—楔子 3—凸模 4、10、15—螺栓 5—螺帽 6—压板 7—垫块 8—凹模 9—焊接模座 11—模垫 12—冲孔凹模 13—冲孔凸模 14—冲垫

对于锻件凸台(轮毂)定位时,一般先冲孔后切边。用于锻件外缘(轮缘)定位时,一般先切边后冲孔。

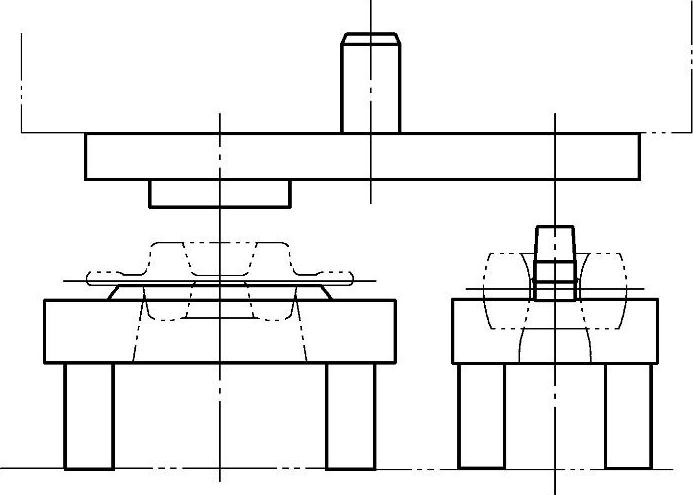

当锻件较高时,凸模不必进入凹模,可采用图6-26所示的简易切边冲孔模。

3.复合模设计

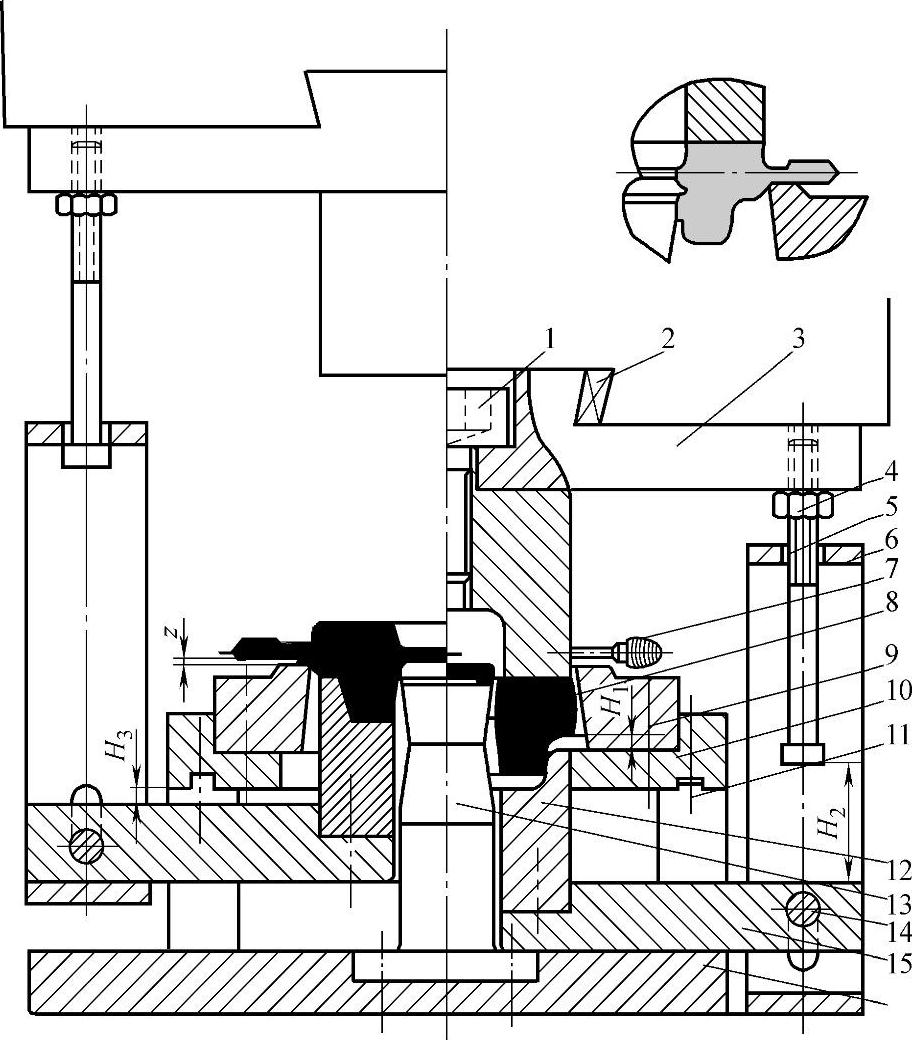

复合模是在压力机的一次行程中完成两个以上工序的模具,最常用的是切边与冲孔。复合模的结构形式见图6-27。

复合模的工作过程:当压力机滑块处于最上位置时,顶出器也处于最高位置,将锻件放在顶出器上。滑块下移时,凸模顶出器及其上的锻件靠自重也向下移动。当锻件与凹模刃口接触后,顶出器与它脱开并继续下移,直到模板与下模座接触。此后,凸模与锻件接触并推动锻件在凹模刃口上进行切边,然后冲头与连皮接触进行冲孔,锻件落在顶出器上。然后顶出器和锻件一起上移,并将锻件顶出,切边冲孔工序完毕。

图6-26 简易切边冲孔连续模

切边冲孔复合模的设计要点:(https://www.xing528.com)

1)锻件上下不对称时,选择形状简单的一面朝上,从而使凸模形状简单。

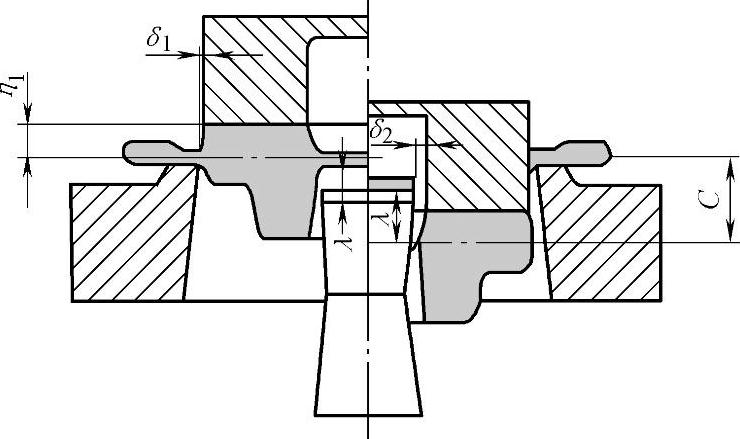

2)计算所得的凸凹模之间的间隙应尽量满足:切边时δ1不小于1mm,冲孔时δ2不小于0.6mm,否则,就要设置卸料装置,使模具结构复杂化。

3)为减小压力机负荷,应将切边冲孔错开进行,切边在前,冲孔在后。连皮与冲头之间应有间隙,一般λ=5~15mm(图6-28)。

4)切移量e值应保证切净飞边,冲净连皮,并保证λ不小于10~15mm(见图6-28)。

5)凹模刃口端面和冲头端面的磨损会导致模具闭合高度减小,为避免锻件在凸模和顶件器之间受压,其间应留间隙H1≥5~15mm。同时,横梁与螺栓之间也应留有间隙H2(见图6-28)。

6)滑块回到最上位置时,为保证锻件易于取出,飞边与凹模之间应留间隙z=2~5mm,横梁与凹模垫板之间也应留有间隙H3=5~15mm(见图6-28)。

图6-27 切边冲孔复合模

1—螺栓 2—楔子 3—上模板 4—螺帽 5—螺栓 6—托架 7—凸凹模 8—锻件 9—凹模 10—垫板 11—支承板 12—顶件器 13—冲头 14—螺栓 15—横梁 16—下模板

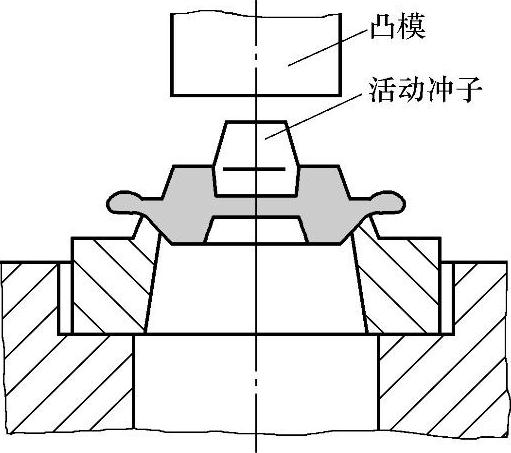

在生产批量不大的情况下,可采用简易切边冲孔复合模,如图6-29所示在切边模上加一活动冲子,凸模下压时,首先推动冲子,冲除连皮,继而推压锻件,切除飞边。

图6-28 切边冲孔复合模间隙

图6-29 简易切边冲孔复合模

复合模安装调整较困难,但大批量生产时,采用复合模可以提高生产效率,保证锻件质量。复合模一般用于锻件的热切边和冲孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。