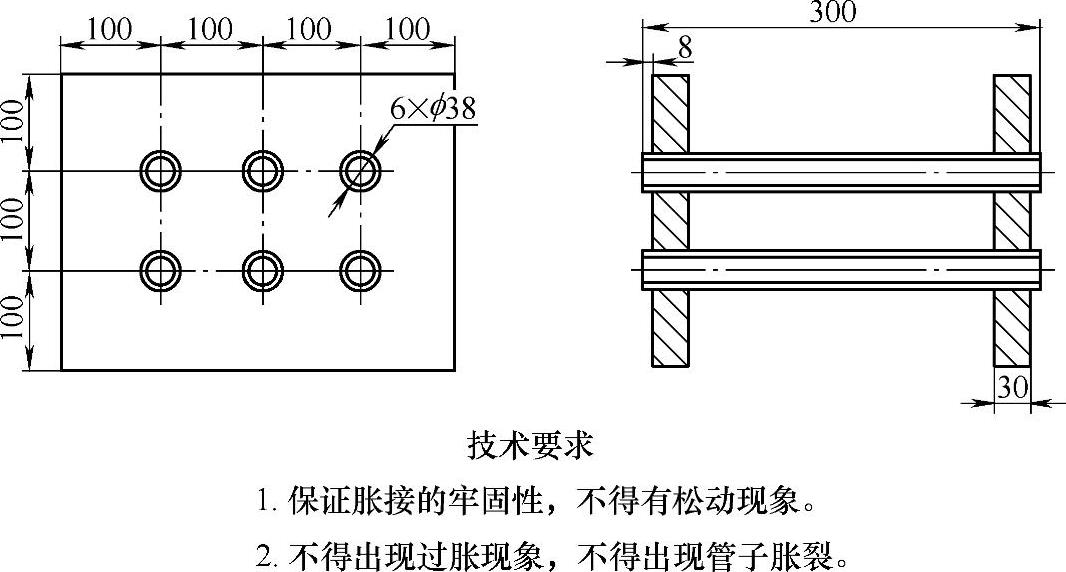

如图7-71所示胀接工件图

图7-71 胀接工件图

1.操作前准备

(1)工具 锉刀、卷尺、錾子、钻头、定尺样板、胀管支架、手锤等。

(2)备料 Q235A钢板,δ=30mm;G38X3。

(3)设备 立钻、胀管器、气割设备等。

2.操作要求

1)识读工件图样,进行简单的工艺分析。

2)合理选择钻孔直径、胀接工艺。

3)按要求胀接工件。

4)操作时间为240min。

3.操作工艺

(1)准备工作

1)工具准备:准备胀管器、定尺样板、胀管支架、手锤等。

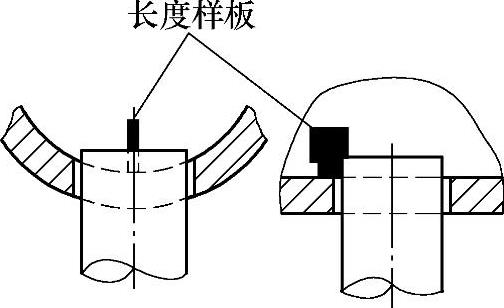

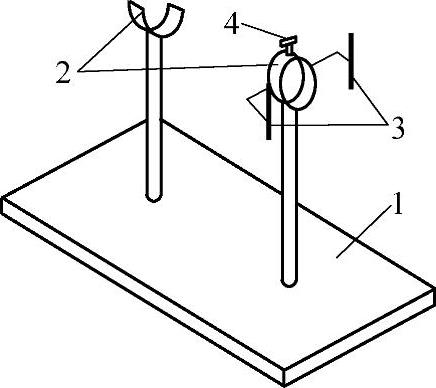

胀管器根据被胀接材料和特点,选择前进式胀管器;根据被胀接件管及板的尺寸,制作管端露出板面距离的尺寸长度定尺样板,管子露出板面的距离为8mm,样板如图7-72所示;为了在胀接时,工件得到稳定的固定,应制作胀管支架(见图7-73),将两个管子托架焊在水平钢板上,两个托架应处于水平位置。托架的高度应满足胀接操作的方便。一般托架的高度取1000~1200mm。

图7-72 定尺样板

图7-73 胀管支架

1—底板 2—托架 3—挡板 4—固定螺钉(https://www.xing528.com)

2)材料准备

①钢板。胀接的结构形式有光孔胀接和开糟胀接两种。由于实际情况,这里采用光孔胀接;先按工件图7-71所示的尺寸下料,后按图中尺寸进行钻孔。孔的直径应小于管子外径1~2mm,由于钻孔的精度只能达到5~6级,不能满足胀接的要求,钻的孔应钻得小些,然后再用铰刀进行铰孔,以提高孔内壁的精度,孔内壁的精度应为6~7级。

②钢管。按图7-71中给定的钢管尺寸下料。在胀接过程中,要求管子产生较大的塑性变形,而使管孔壁仅产生弹性变形,同时管端在扳边或翻边时不产生裂纹,因此要求管子端部硬度必须低于管孔壁的硬度。当胀接管子的硬度高于管扳的硬度,或管子硬度大于170HBW时,应进行低温退火处理,以降低其硬度,提高塑性。退火温度,对碳钢管取600~650℃,合金钢管取650~700℃。

管子的退火长度,一般取管板厚度加100mm,退火时,将管子的另一端堵住,以防止因空气对流而影响加热。在加热过程中,还应该经常转动管子,使整个圆周受热均匀,避免局部过热。保温时间为10~15min,将取出后的管子埋在温热的干砂、石棉或硅藻土等保温材料中,进行缓冷,待冷却到50~60℃后取出空冷。

注意:退火温度不能超过其上限,以免降低管子金属的抗拉强度,影响胀接接头的强度。另外,加热用的燃料,不能采用含硫量较高的烟煤,以免硫使管子金属产生脆性。

3)检查和清理管孔及管端。管子与管孔壁之间,不能有杂物存在,否则胀接后不但影响胀接强度,而且也很难保证接头的严密性。因此在胀接前,必须对管端及管孔加以清理。

清除管孔上的尘土、水分、油污及锈蚀等时,可先用纱头或废布将尘土、水及油污擦净,然后再用砂布沿管子圆周方向打磨,直至全部呈现金属光泽为止。同时不允许有锈斑和纵向贯穿的刻痕及两端延伸到壁外的环向螺旋形刻痕的存在。另外,管孔边缘的锐边和毛剌也应刮除。管子经修磨后,尺寸应在允许偏差范围内。

对清理的管子和管孔进行尺寸测量,将个别尺寸偏大或偏小的进行编号、分类,以便于选配(直径偏大的管子选配偏大的管孔)。经选配后,便能得到比较合理的间隙,因而保证了胀接质量。

(2)管子初胀 在胀接过程中,有时不能做到一次全部胀好,所以,一般要分两次进行,先初胀后复胀。管子初胀时,将清理好的管子深入管孔内,将管固定在管子托架2上(见图7-73),将管板靠在挡板3上,使之与底板1垂直。由于托架2与底板1平行,所以,这时管与板垂直,然后用定尺样板检查管露出板的尺寸是否符合要求。当符合要求后,紧固托架的固定螺钉4使管子固定。将胀管器涂好黄油或二号机油,放入管内进行胀管,当管子不再在管孔内晃动后,用小锤击打,若不出现重响时,证明管与孔壁贴紧无间隙,然后再适当胀大0.2~0.3mm,这样就达到了初胀的要求。

(3)复胀和扳边 管子经初胀后,各处尺寸基本固定,然后进行复胀。初胀结束后,仍需防止接合面再次被氧化的可能性,故初胀与复胀的间隔时间也应尽可能地缩短。

复胀是将已经初胀的管接头再次进行胀紧,达到规定的胀接率。若管端还需扳边时,可采用前进式扳边胀管器进行上这样使胀紧和扳边工作同时完成,将管端扩成需要的喇叭形。

(4)胀紧程度的控制 胀紧程度应控制在一定的范围,扩胀量不足和过胀都会影响接头的强度及密封性。胀紧量在工艺教材中已有详细的介绍,这里不做重复。在实际中,可凭手臂感觉的力量,或者听胀管器发出的声响及观察管子变形程度确定是否达到要求。另外,观察板孔的周围氧化层裂纹剥落现象,这时说明胀紧程度已达到要求。

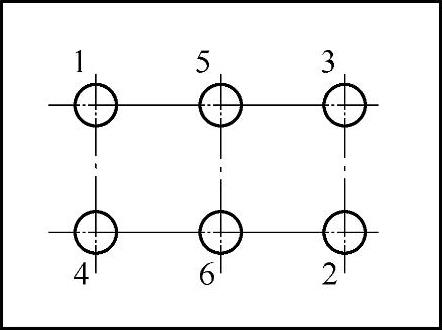

(5)胀接顺序 胀接顺序如图7-74所示。

(6)胀接的质量检验

1)检查胀紧的程度是否符合要求。

2)检查管子与管板孔之问是否存在间隙。

3)检查管子伸出的长度是否符合要求。

图7-74 胀接顺序

(7)清理检查交件 加工完毕检查工号等填写是否标准,清理场地后交件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。