锻件图是最重要的基本工艺文件之一,应根据产品图绘制并全面地反映锻件的情况。在锻件图中要规定:锻件几何形状与尺寸、锻件公差和机械加工余量、锻件的材质及热处理要求、锻件的清理方式及其他技术条件等内容。

锻件图又是编制锻造工艺卡片,设计模具和量具及最后检验锻件的依据也是机械加工部门验收锻件,制订加工工艺,设计加工夹具(用毛坯面定位时)的依据。

绘制锻件图时必须综合考虑锻件的生产批量、设备工艺条件等各种因素还必须与机械加工工艺人员协商并由他们会签认可。

锻件图分冷锻件图和热锻件图。冷锻件图供锻件检验和生产管理使用,热锻件图供锻模制造和检验使用。

通常根据零件图考虑分型面的选择、加工余量、锻造公差、工艺余块、模锻斜度、圆角半径等因素而制定出冷锻件图。冷锻件尺寸加上材料冷缩量得到热锻件的尺寸,并绘制热锻件图。

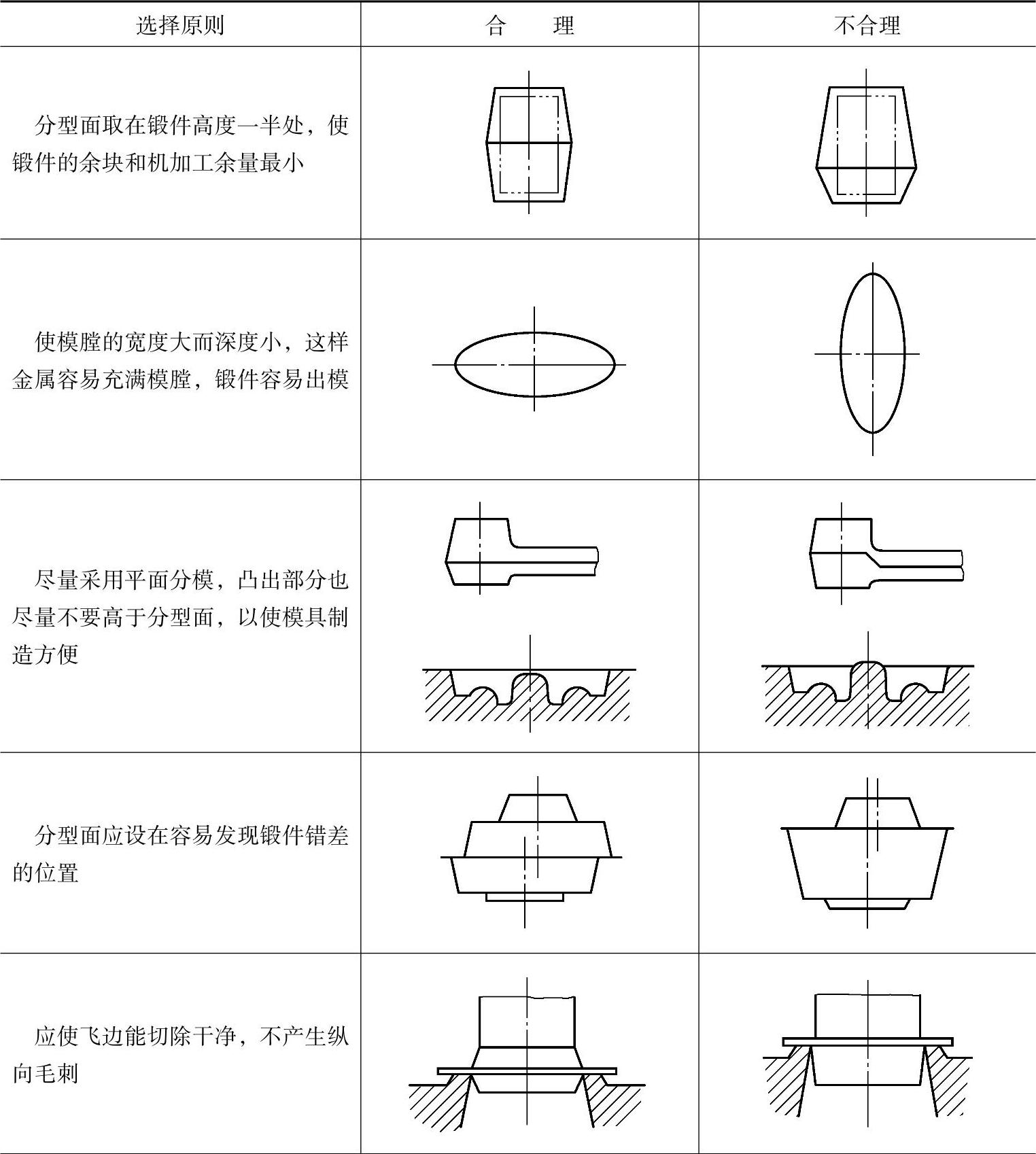

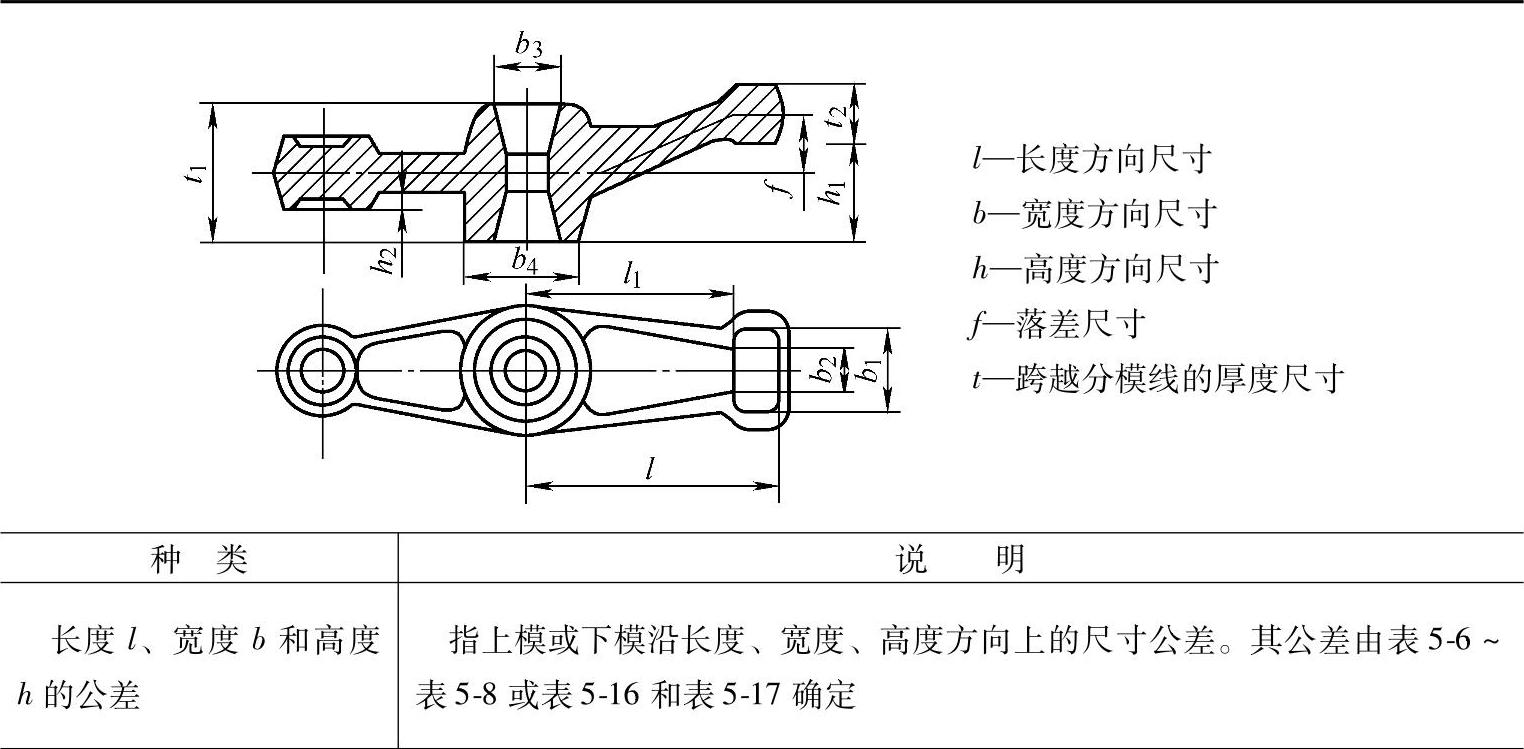

1.分型面的选择(见表5-3)

表5-3 分型面的选择

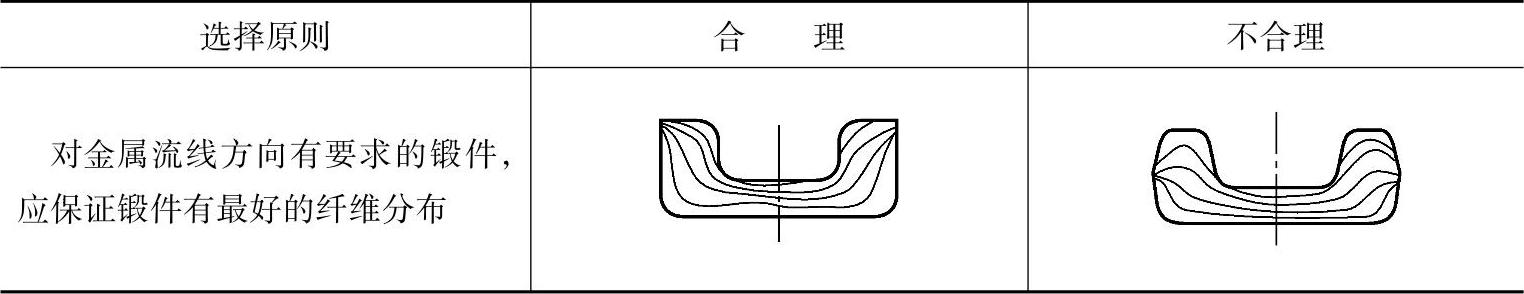

(续)

2.余量及公差

锻件表面一般分为非加工表面和待加工表面两类。

锻件上可供零件直接使用的表面称为非加工表面,一般为零件的非配合部位表面。非加工表面采用普通模锻即可获得。采用精密锻造工艺生产的锻件的尺寸精度和非加工表面的质量都有较高的要求。

锻件上需要加工的表面称为待加工表面。这类表面由于模锻工艺无法满足零件的要求,必须经过机械、化学等其他方法进行再加工,因而锻造时应在此类表面上增加一定的余量。

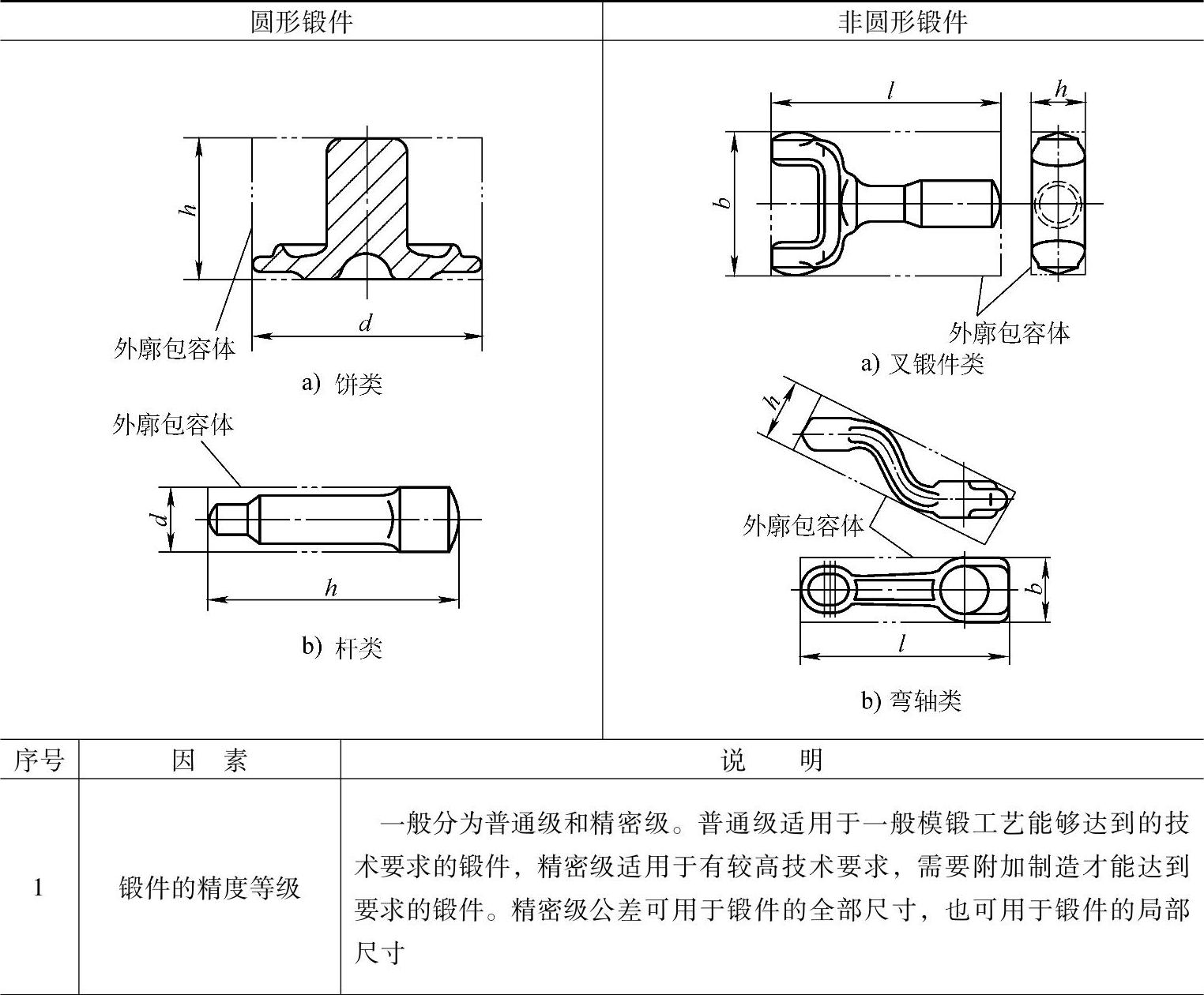

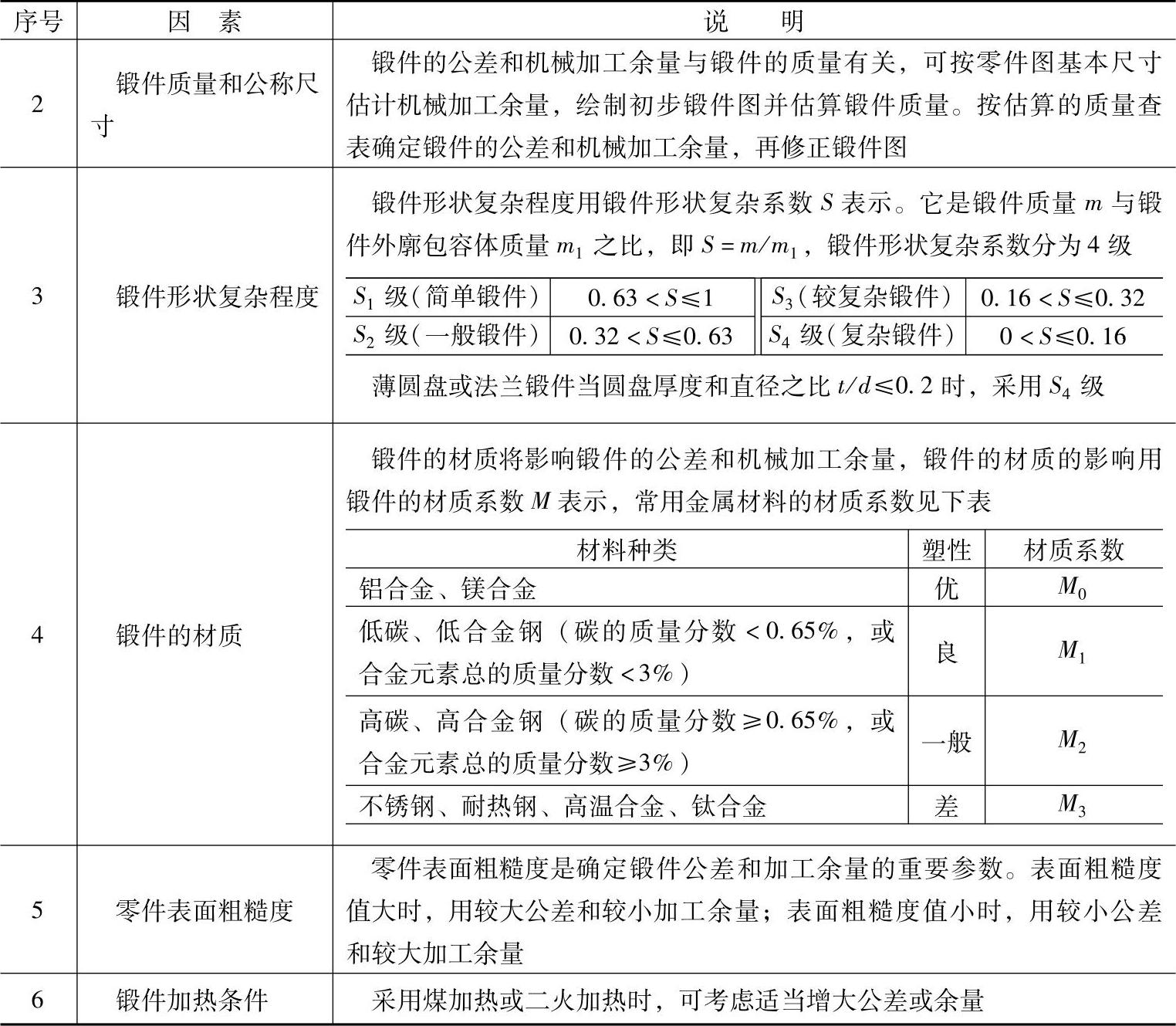

(1)确定锻件公差和机械加工余量的主要因素(见表5-4)

表5-4 确定锻件公差和机械加工余量的主要因素

(续)

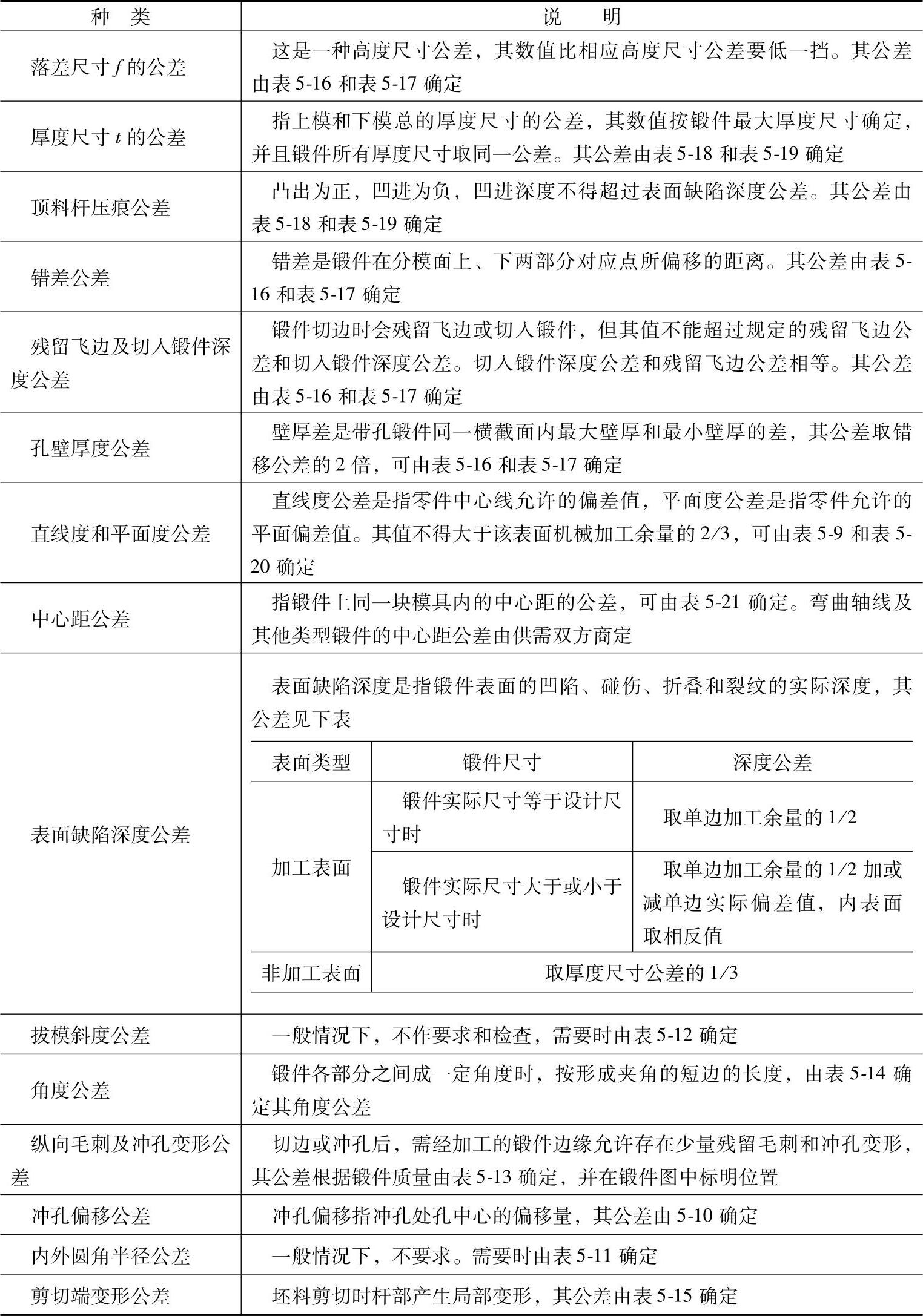

(2)钢质模锻件的各类公差(见表5-5~表5-25

表5-5 钢质模锻件的各类公差

(续)

注:该表所列公差参考GB/T 12362—2003的规定

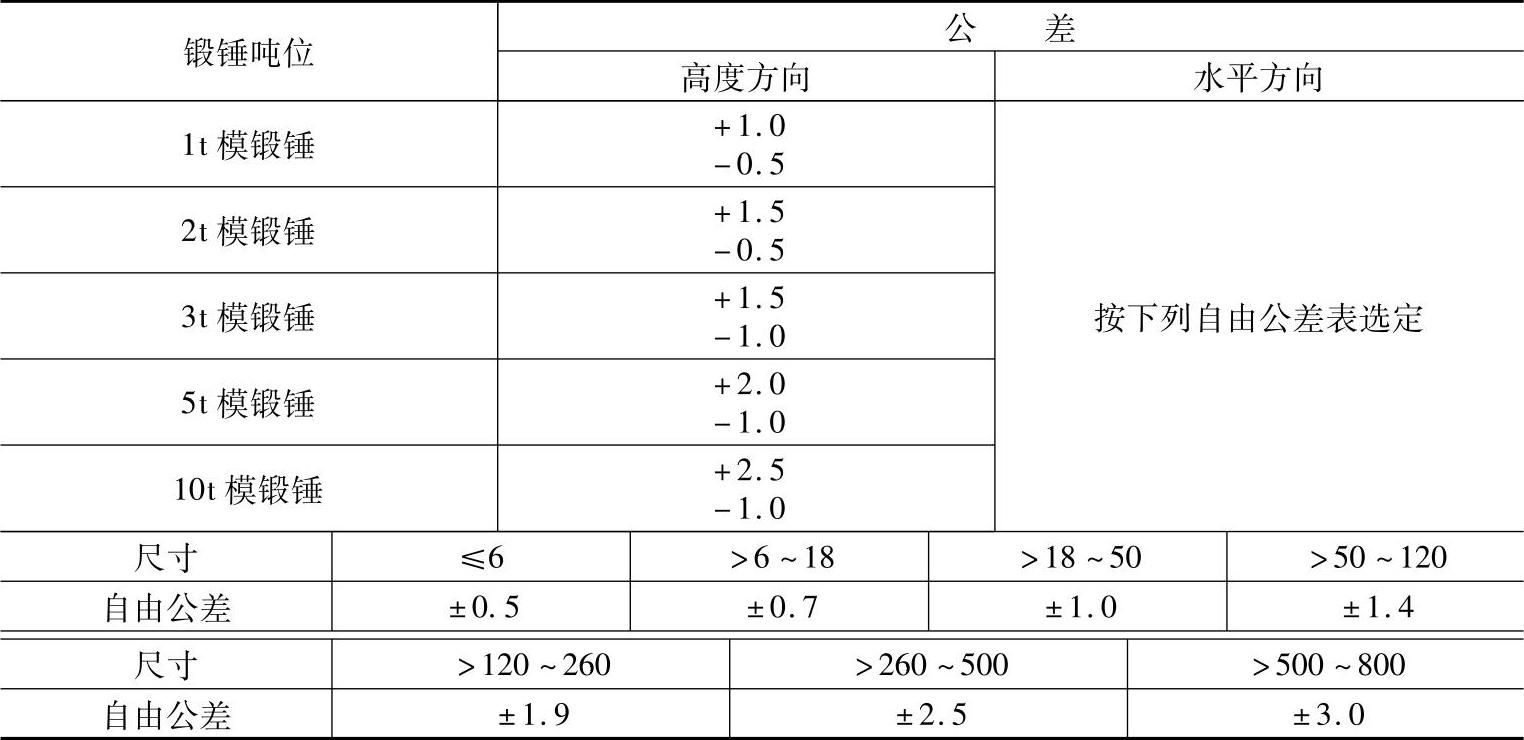

表5-6 锤上模锻件公差(单位:mm)

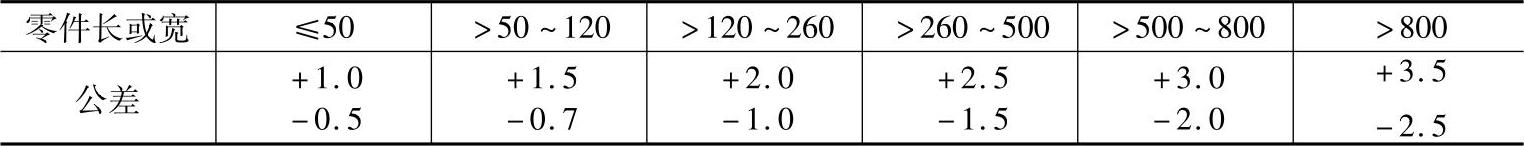

表5-7 模锻件水平尺寸公差(单位:mm)

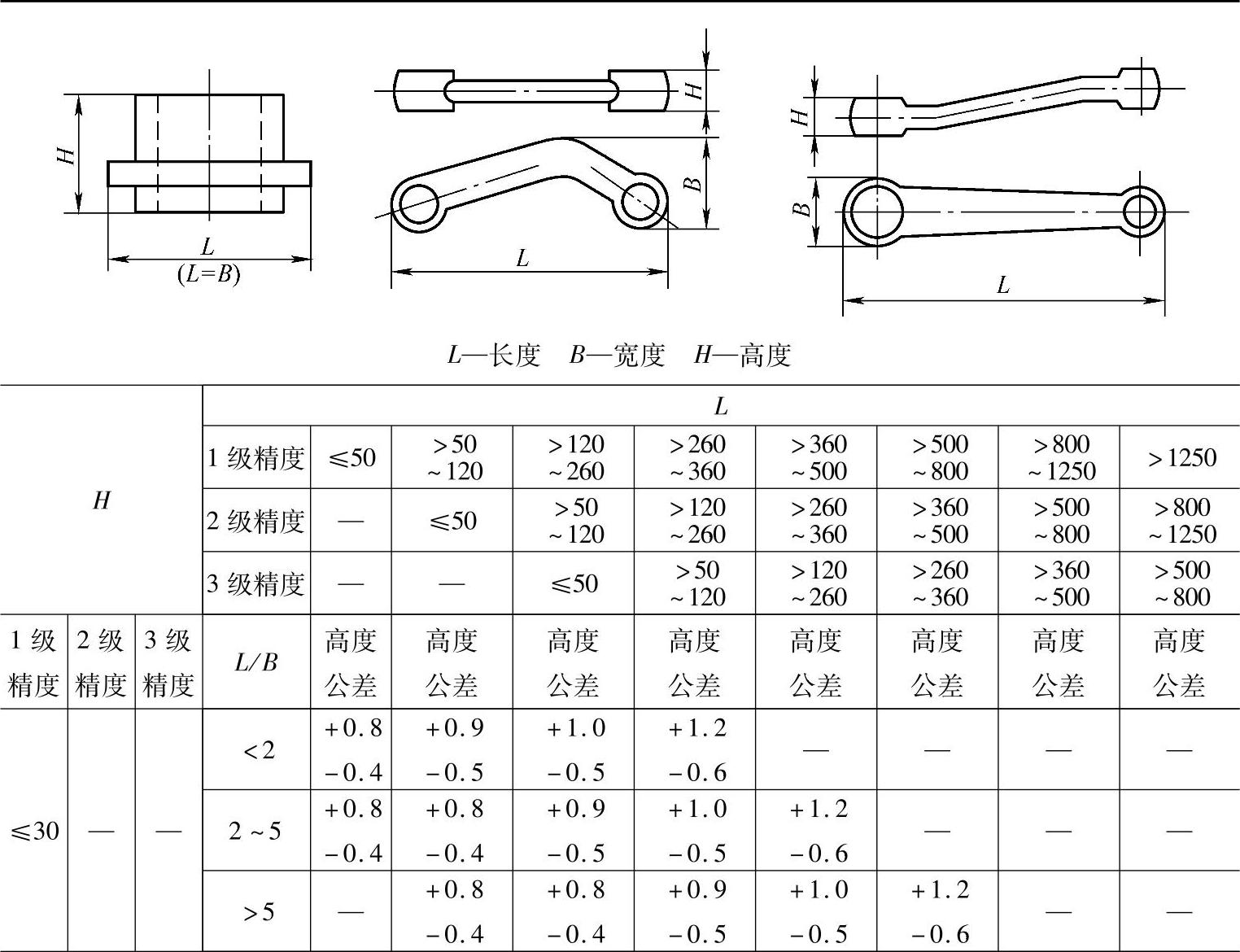

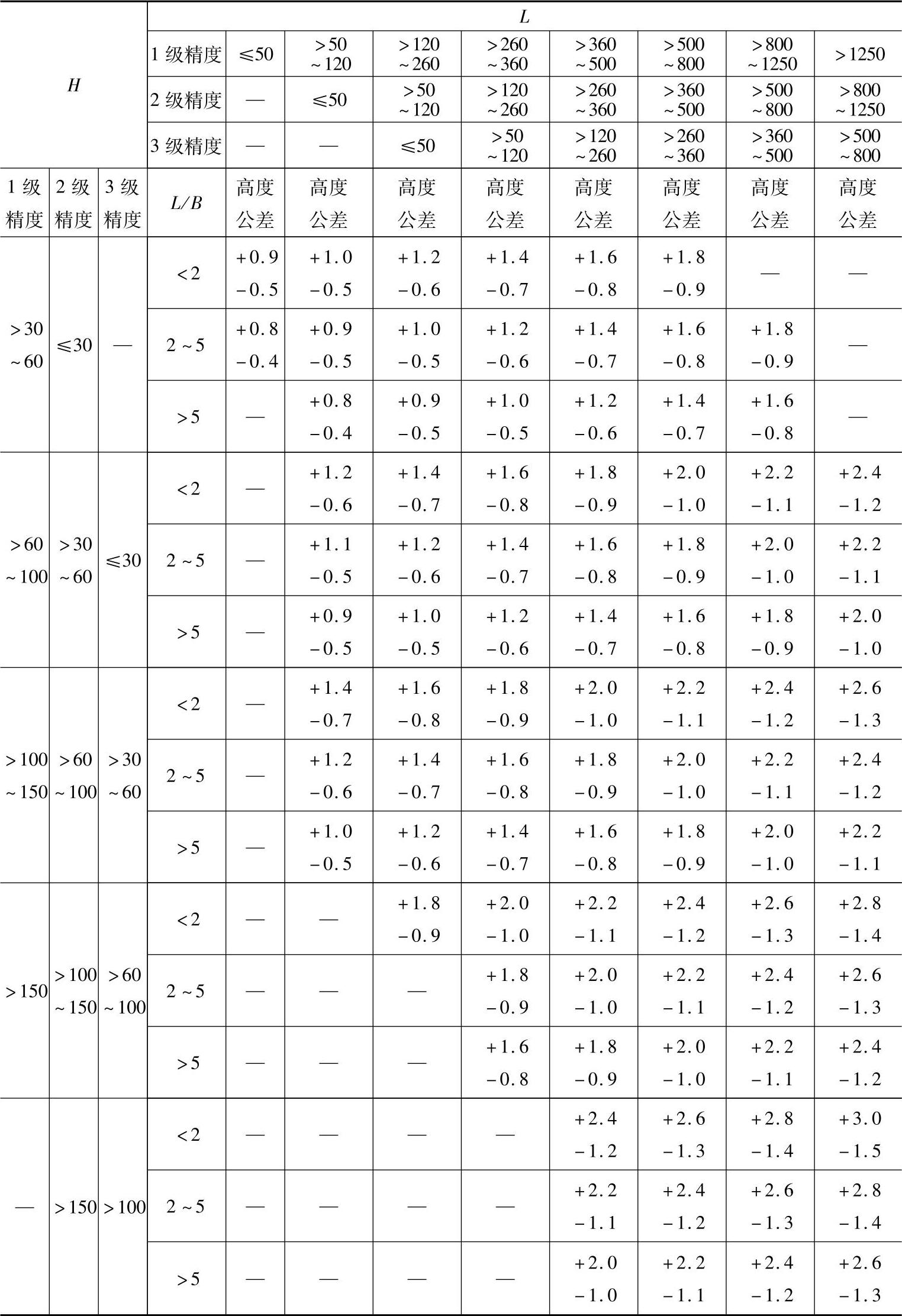

表5-8 锤上模锻件高度公差(单位:mm)

(续)

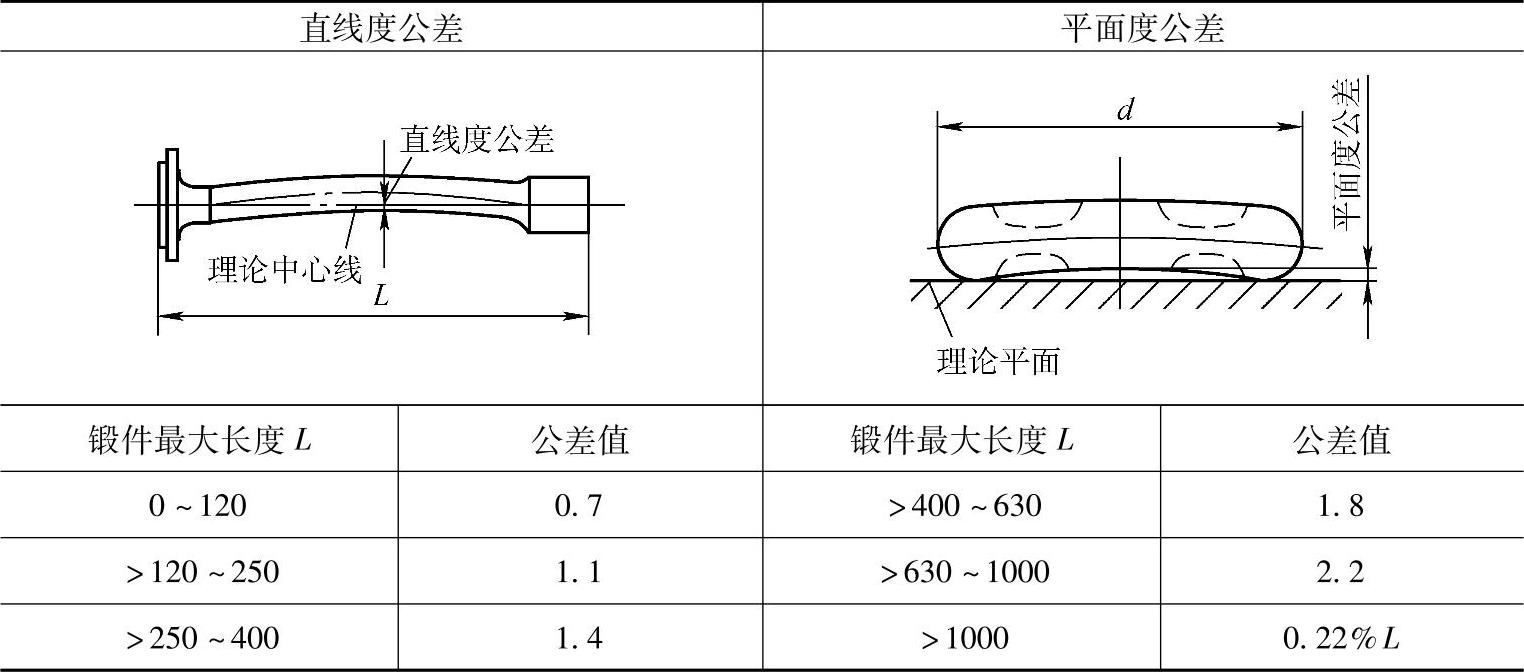

表5-9 锻件非加工面直线度和平面度公差(单位:mm)

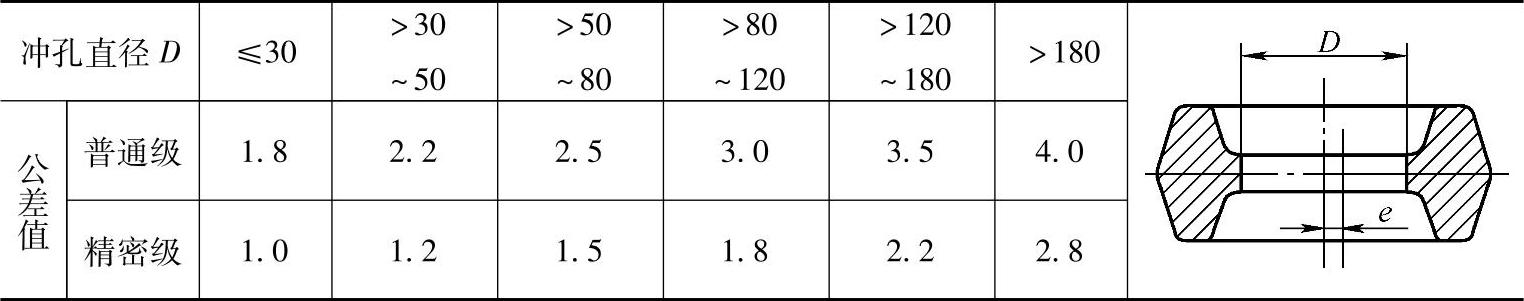

表5-10 锻件冲孔偏移公差(单位:mm)

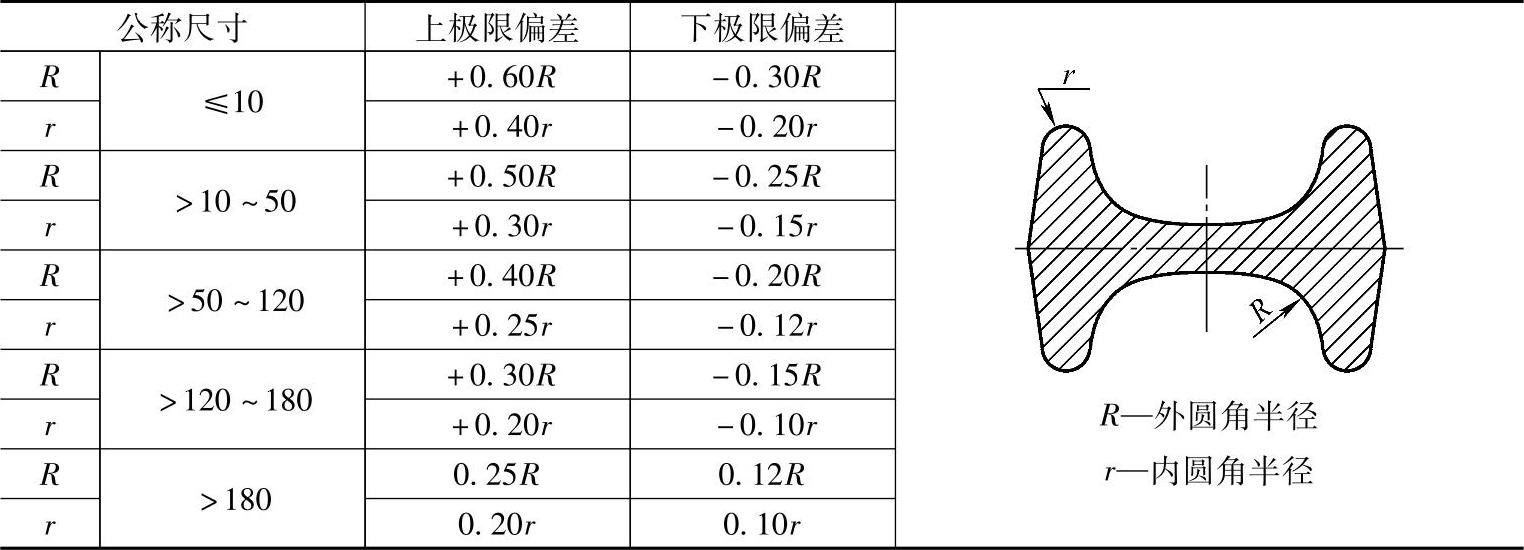

表5-11 锻件的内外圆角半径公差(单位:mm)

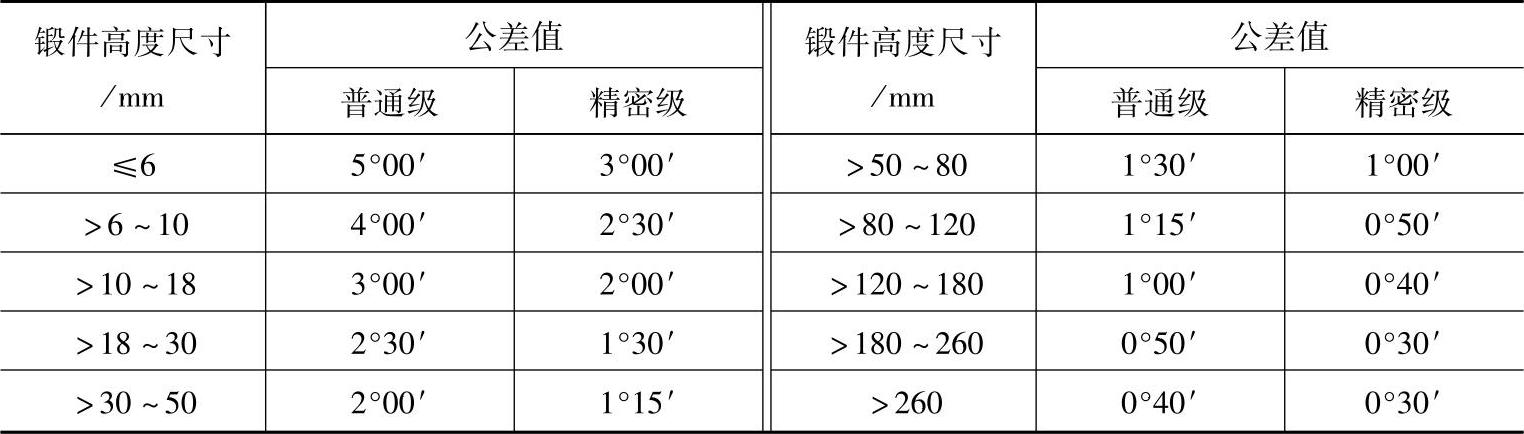

表5-12 锻件的拔模斜度公差

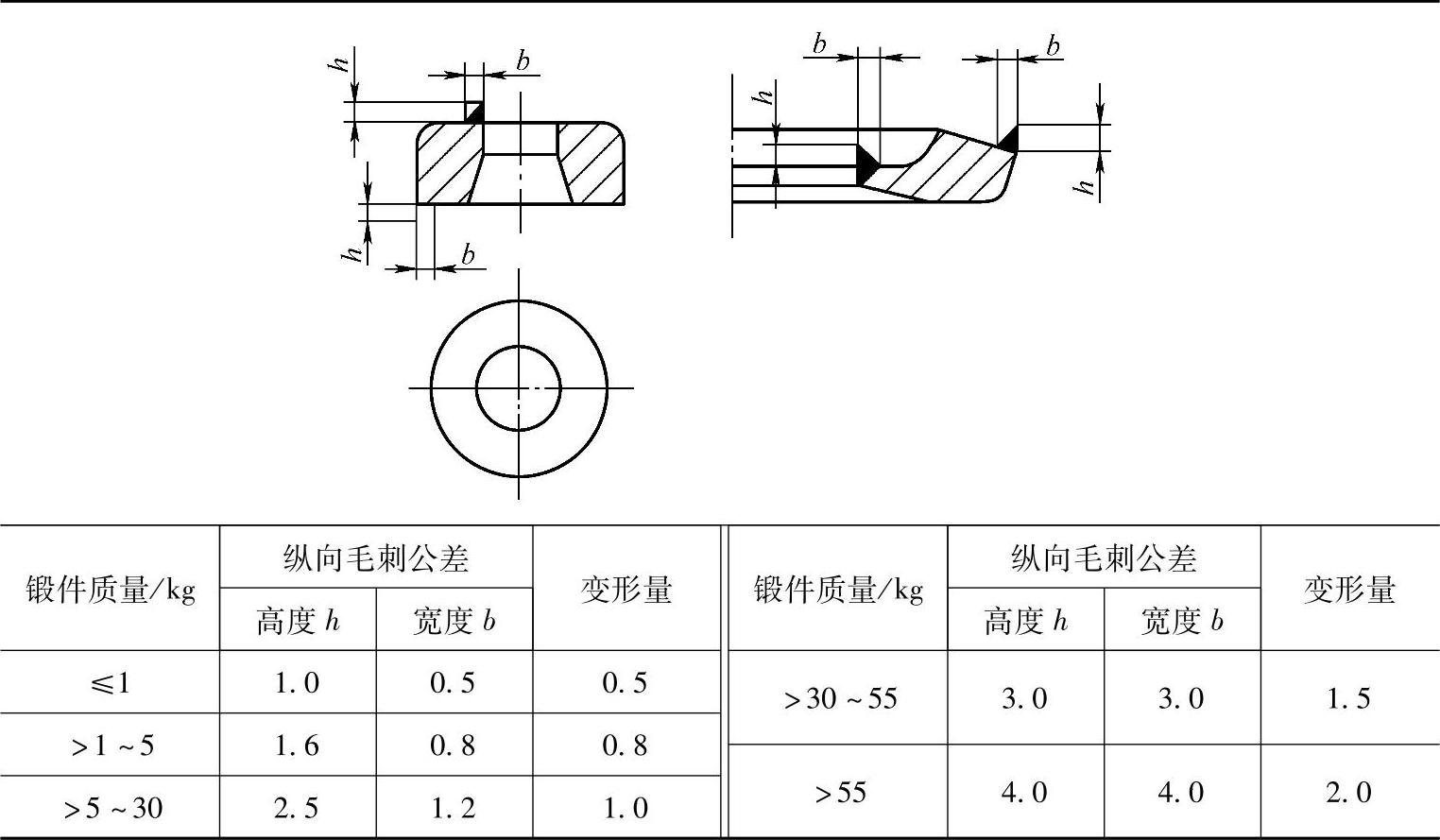

表5-13 锻件切边冲孔纵向毛刺及局部变形量(单位:mm)

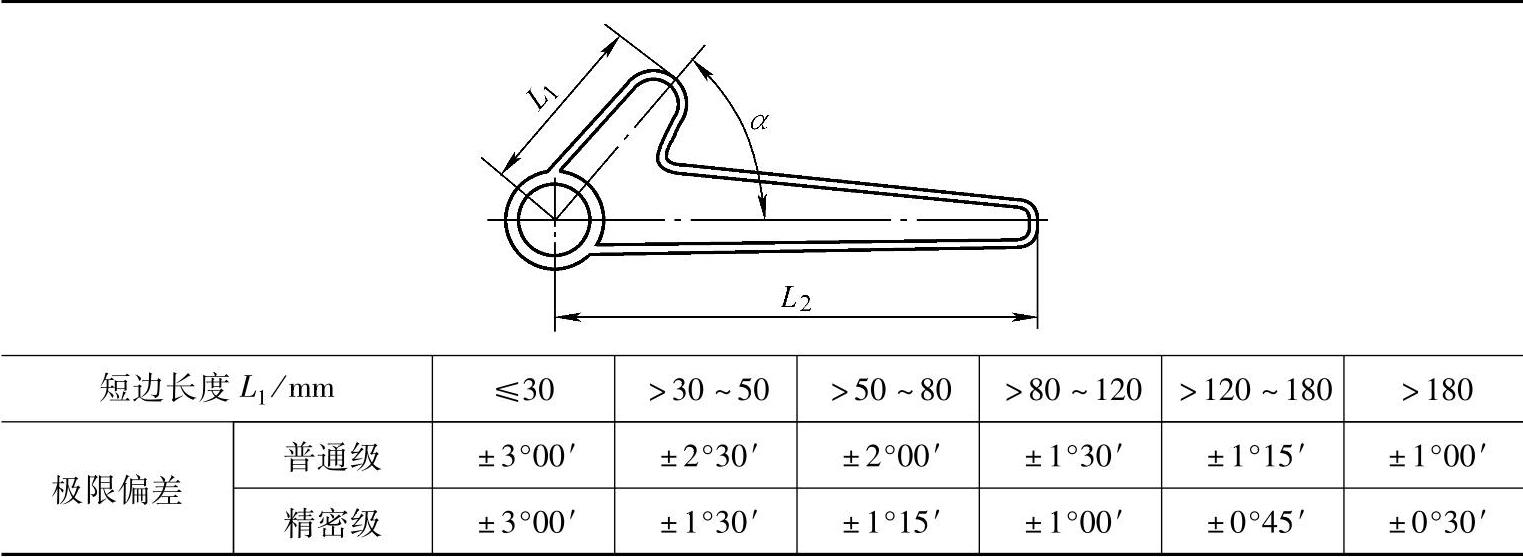

表5-14 锻件角度公差

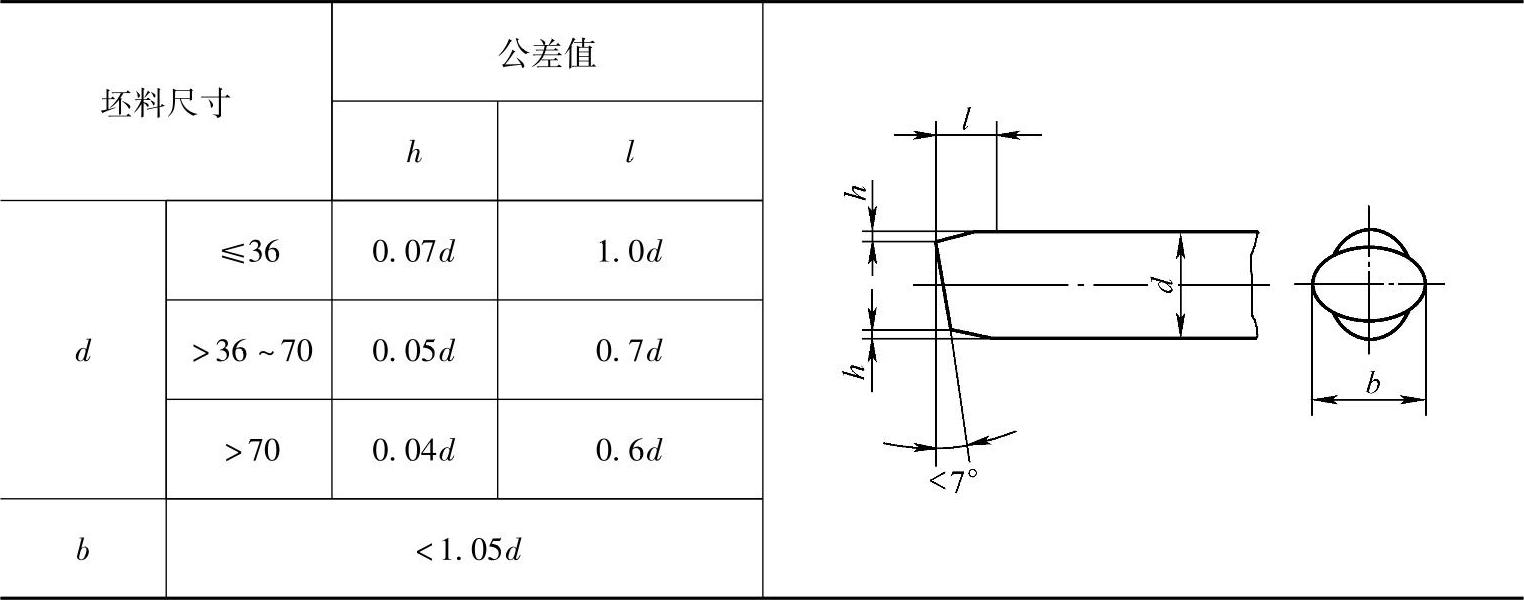

表5-15 锻件剪切端变形公差(单位:mm)

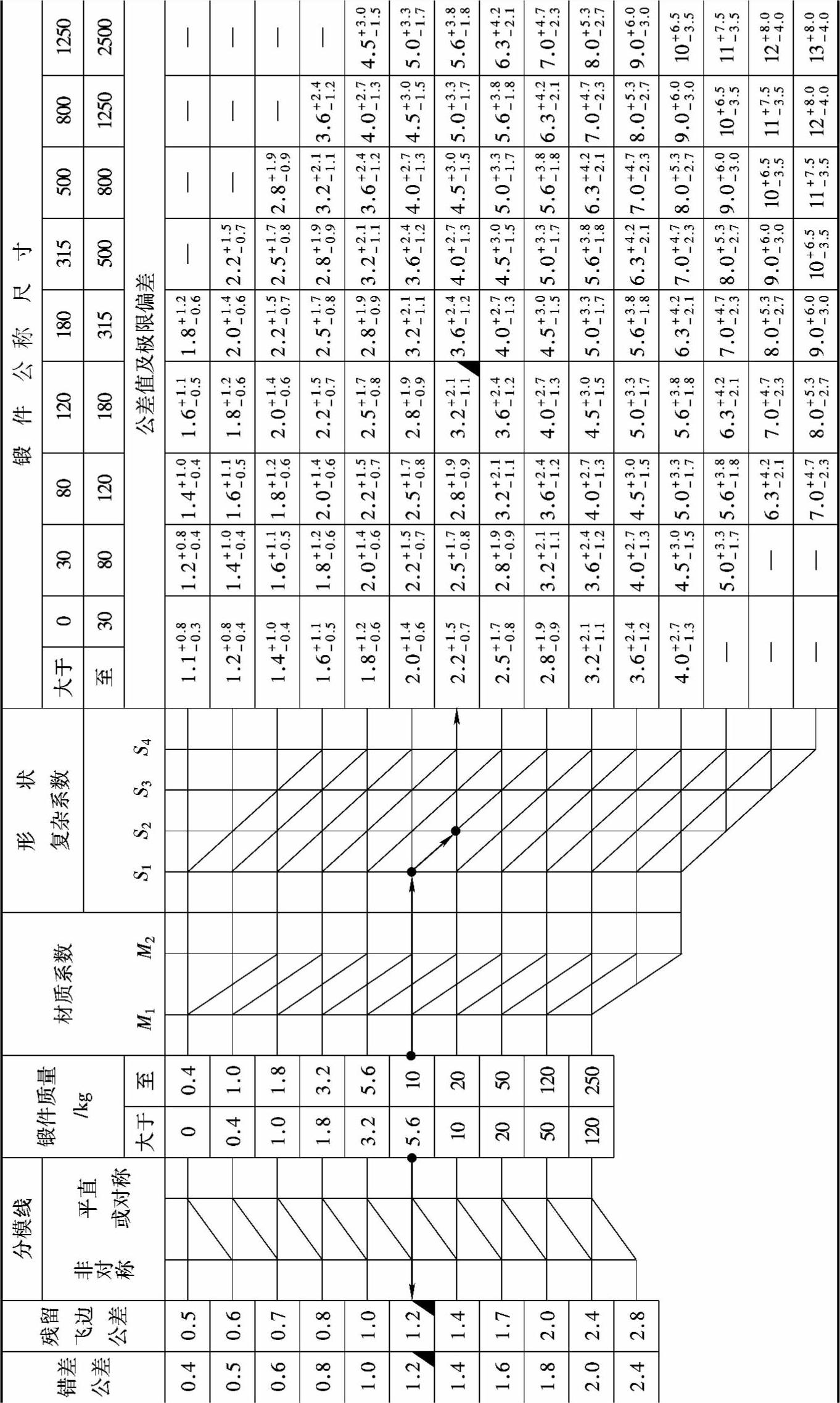

表5-16 锻件的长度、宽度、高度及错差、残留飞边公差(普通级) (单位:mm)

示例(见表中箭头部分):锻件质量为6kg,材质系数为M1,形状复杂系数为S2,尺寸为160mm,平直分模线时各类公差查法。

.注:锻件的高度或台阶尺寸及中心到边缘尺寸公差,按±1/2的比例分配。内表面尺寸极限偏差,正负符号与表中相反。

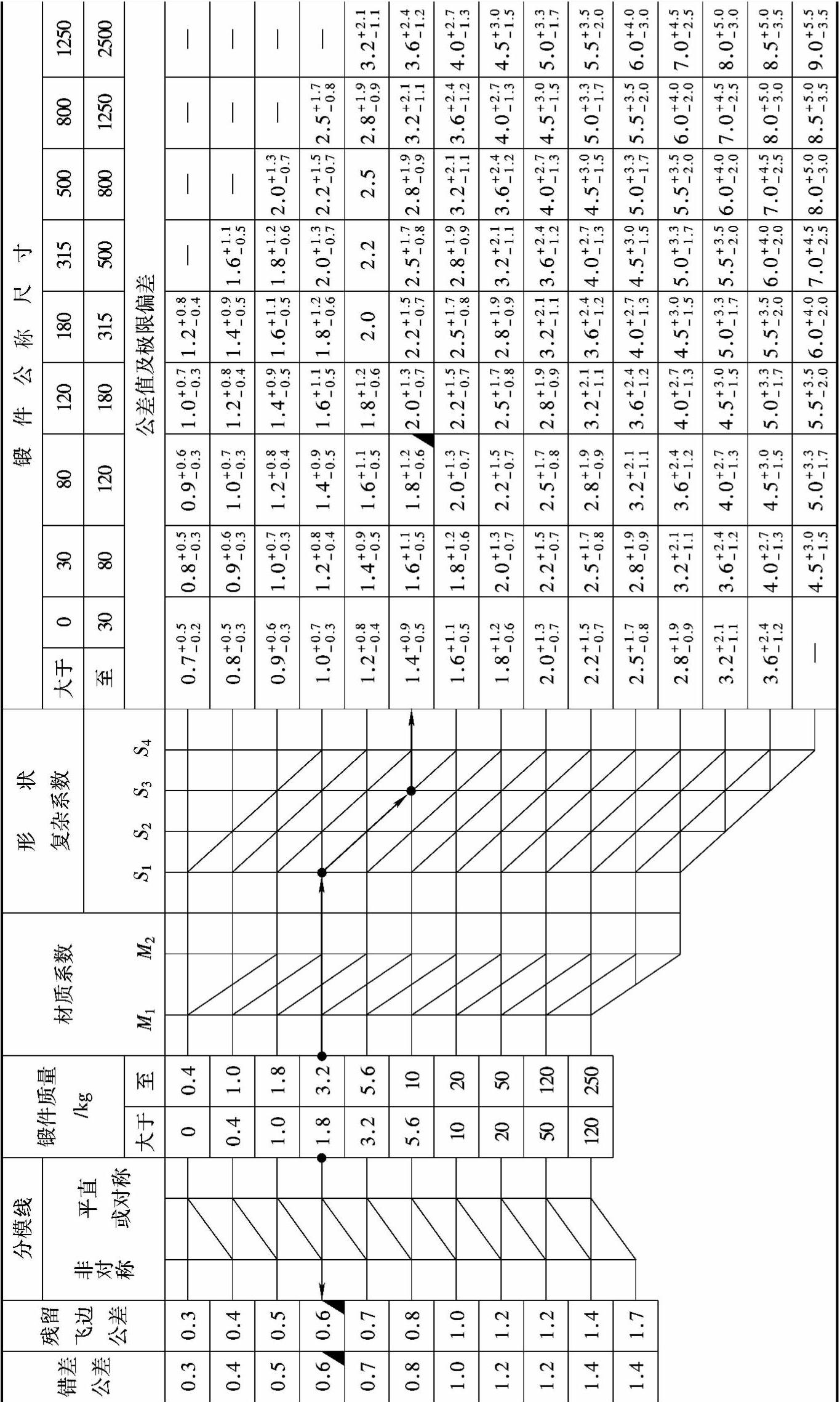

表5-17 锻件的长度、宽度、高度及错差、残留飞边公差(精密级) (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

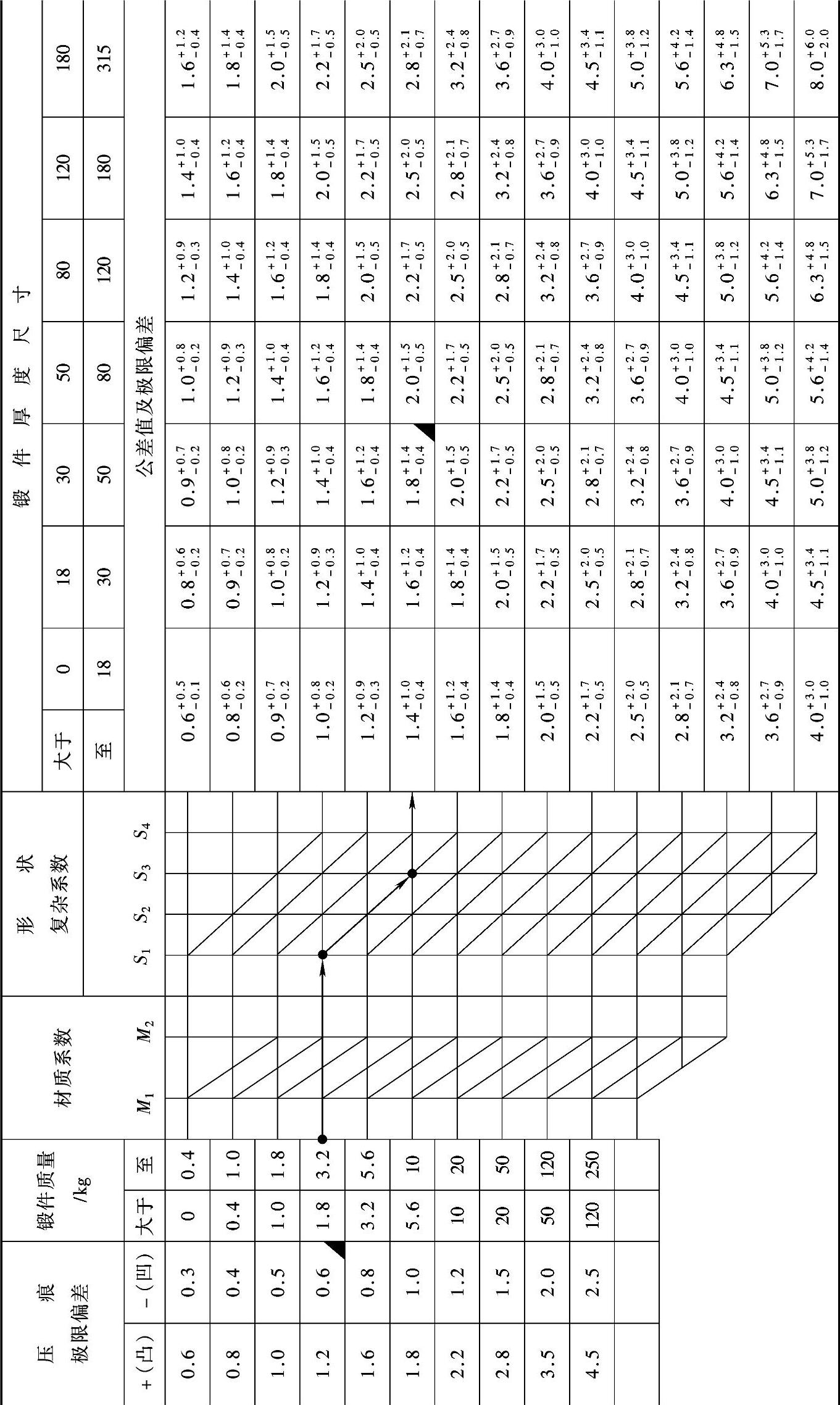

示例(见图中箭头部分):锻件质量为3kg,材质系数为M1,形状复杂系数为S3,尺寸为120mm,平直分模线时各类公差查法。

注:锻件的高度或台阶尺寸及中心到边缘尺寸公差,按±/2的比例分配。内表面尺寸极限偏差,正负符号与表中相反。

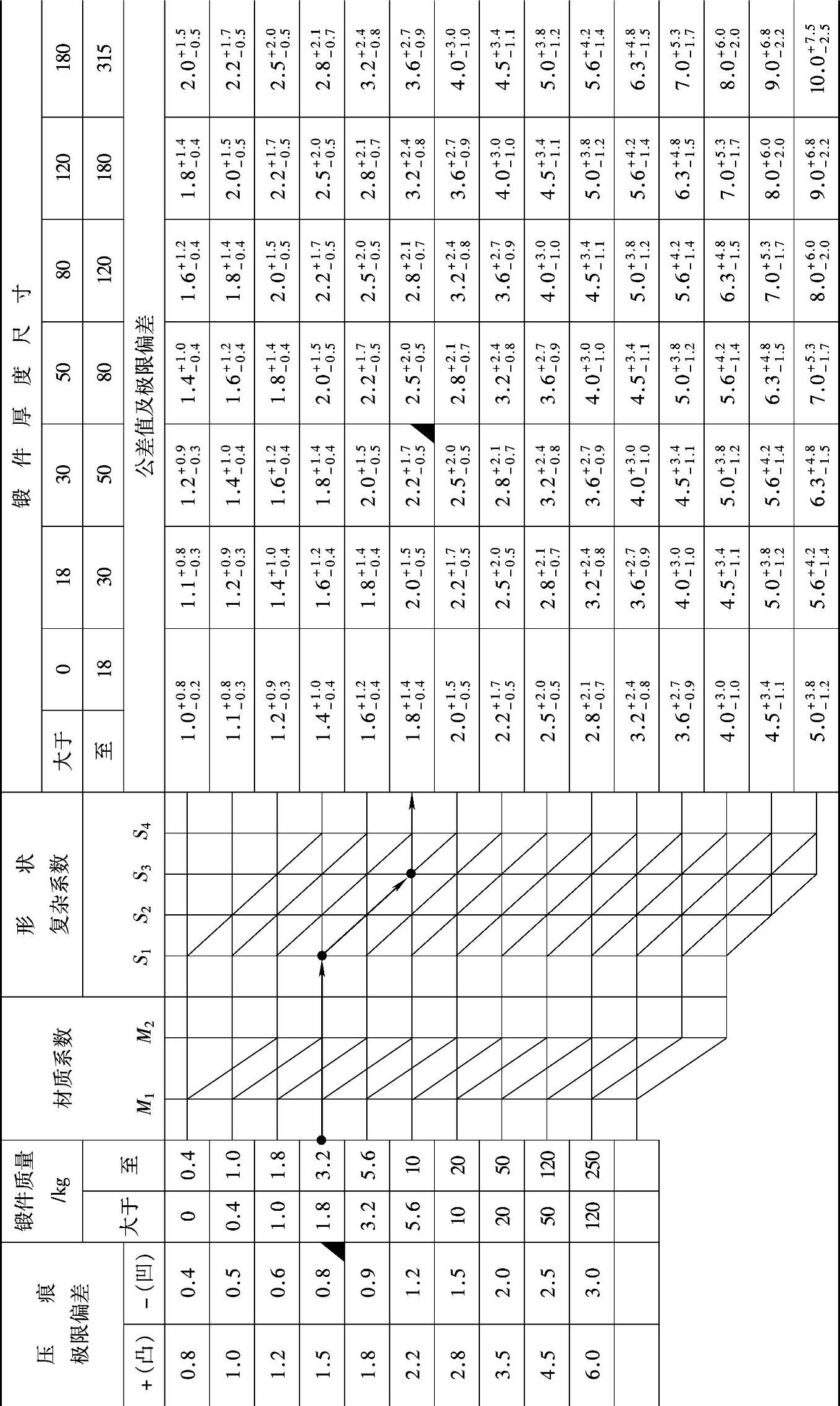

表5-18 锻件的厚度及顶料杆压痕公差(普通级) (单位:mm)

示例(见表中箭头部分):锻件质量为3kg,材质系数为M1,形状复杂系数为S3,最大厚度尺寸为45mm时各类公差查法

注:上、下极限偏差也可按+2/3、-1/3比例分配。

表5-19 锻件的厚度及顶料杆压痕公差(精密级)(单位:mm)

示例(见表中箭头部分):锻件质量为3kg,材质系数为M1,形状复杂系数为S3,最大厚度尺寸为45mm时各类公差查法

注:上、下极限偏差也可按+2/3、-1/3比例分配。

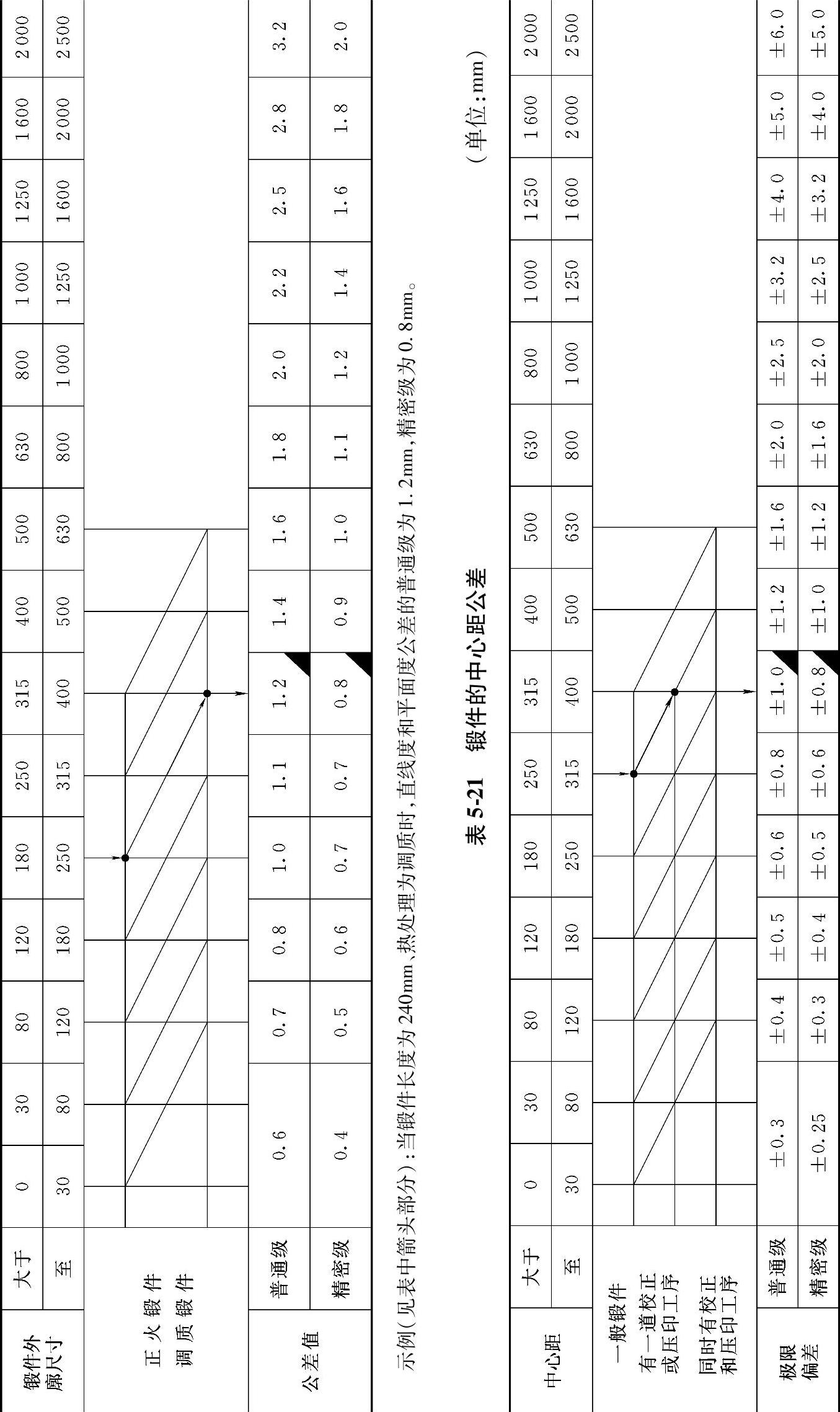

表5-20 锻件加工表面直线度、平面度公差(单位:mm)

示例(见表中箭头部分):当锻件中心距尺寸为300mm,有一道校正或压印工序,其中心距的极限偏差为普通级±1.0mm,精密级±0.8mm

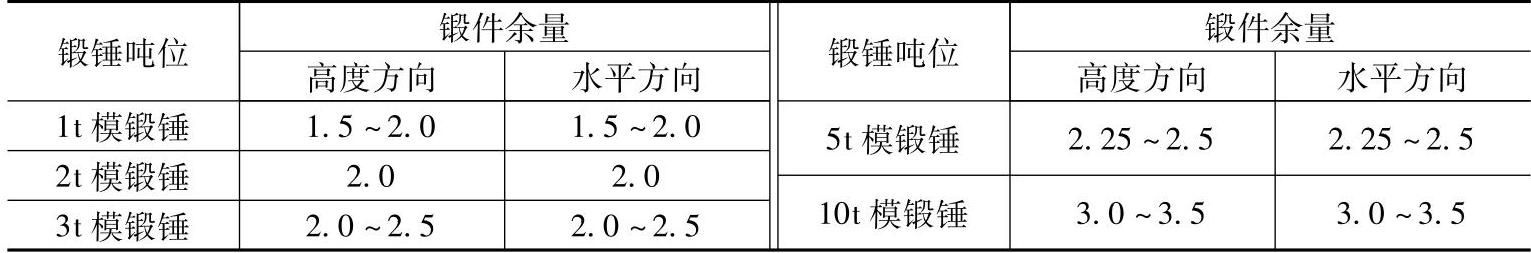

表5-22 锻锤吨位与锻件机械加工余量的关系(单位:mm)

表5-23 锤上模锻件机械加工单边余量(单位:mm)

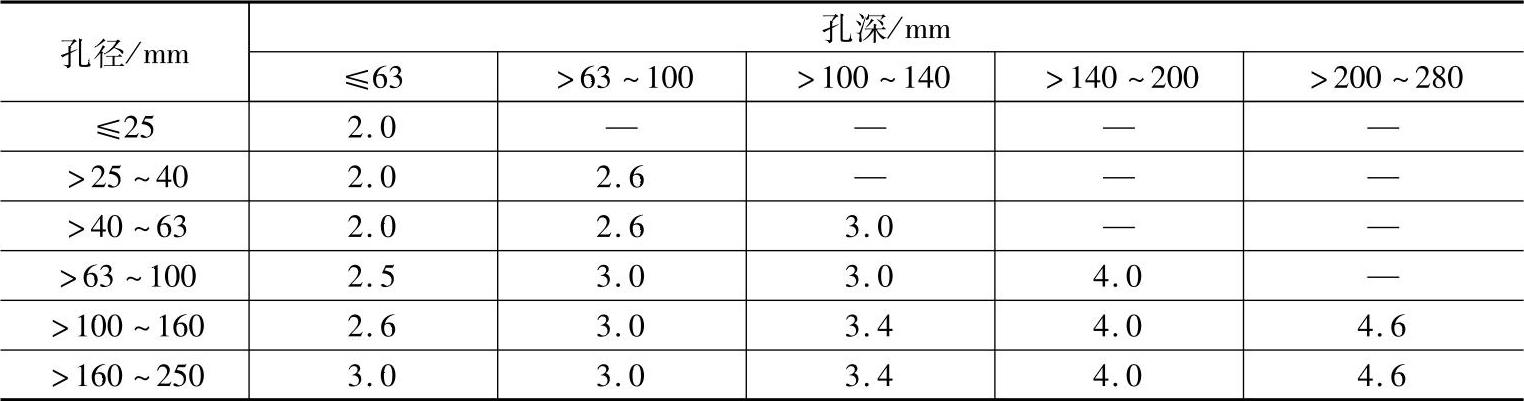

表5-24 锻件内孔直径的机械加工单边余量(单位:mm)

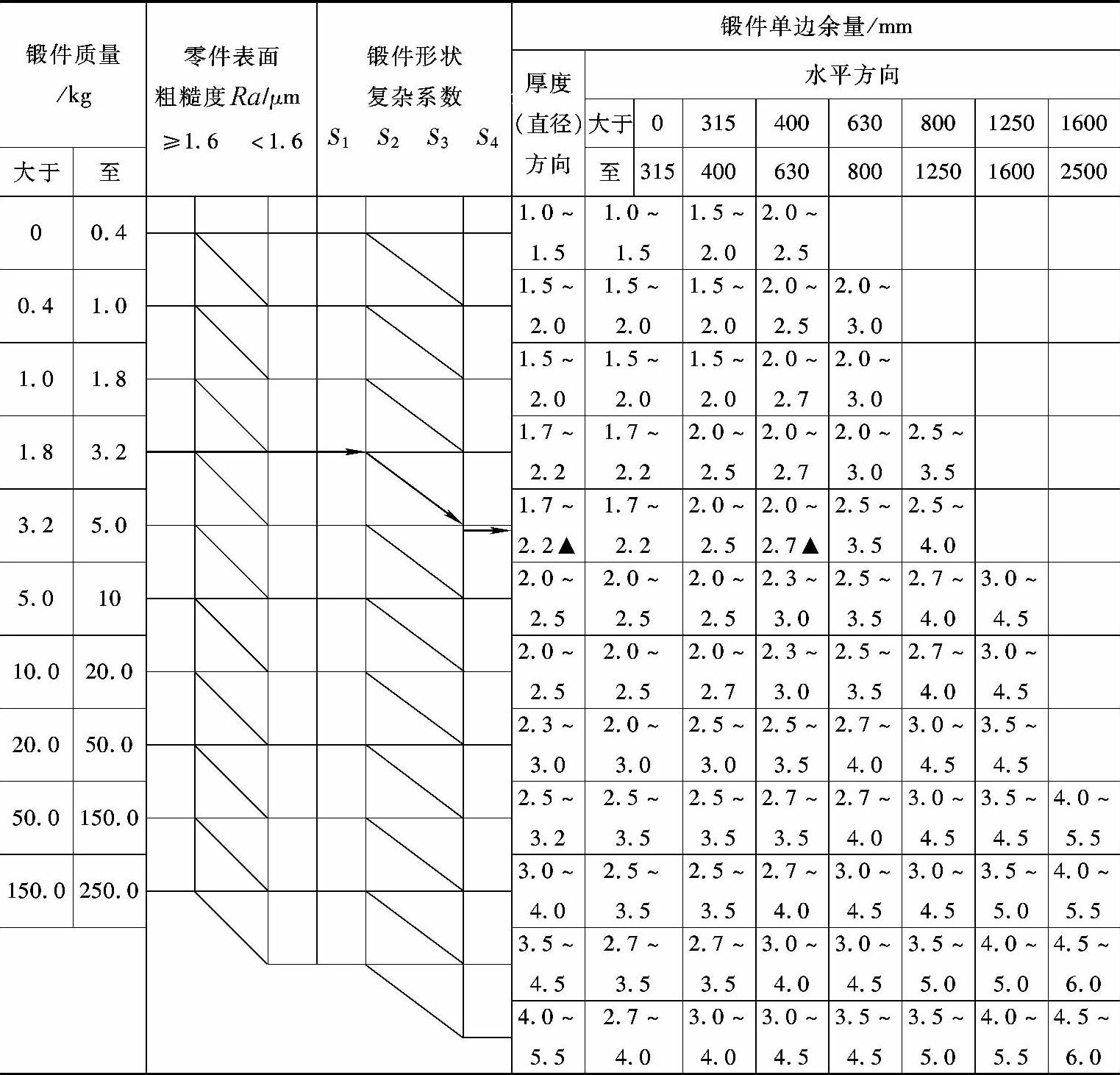

表5-25 模锻件内外表面加工余量

示例(见表中箭头部分):当锻件质量为3kg,零件表面粗糙度Ra=3.2μm,形状复杂系数为S3,长度为480mm时查出该锻件余量是:厚度方向为1.7~2.2mm,水平方向为2.0~2.7mm。

注:本表适用于在热模锻压力机、模锻锤及螺旋压力机上生产的模锻件。

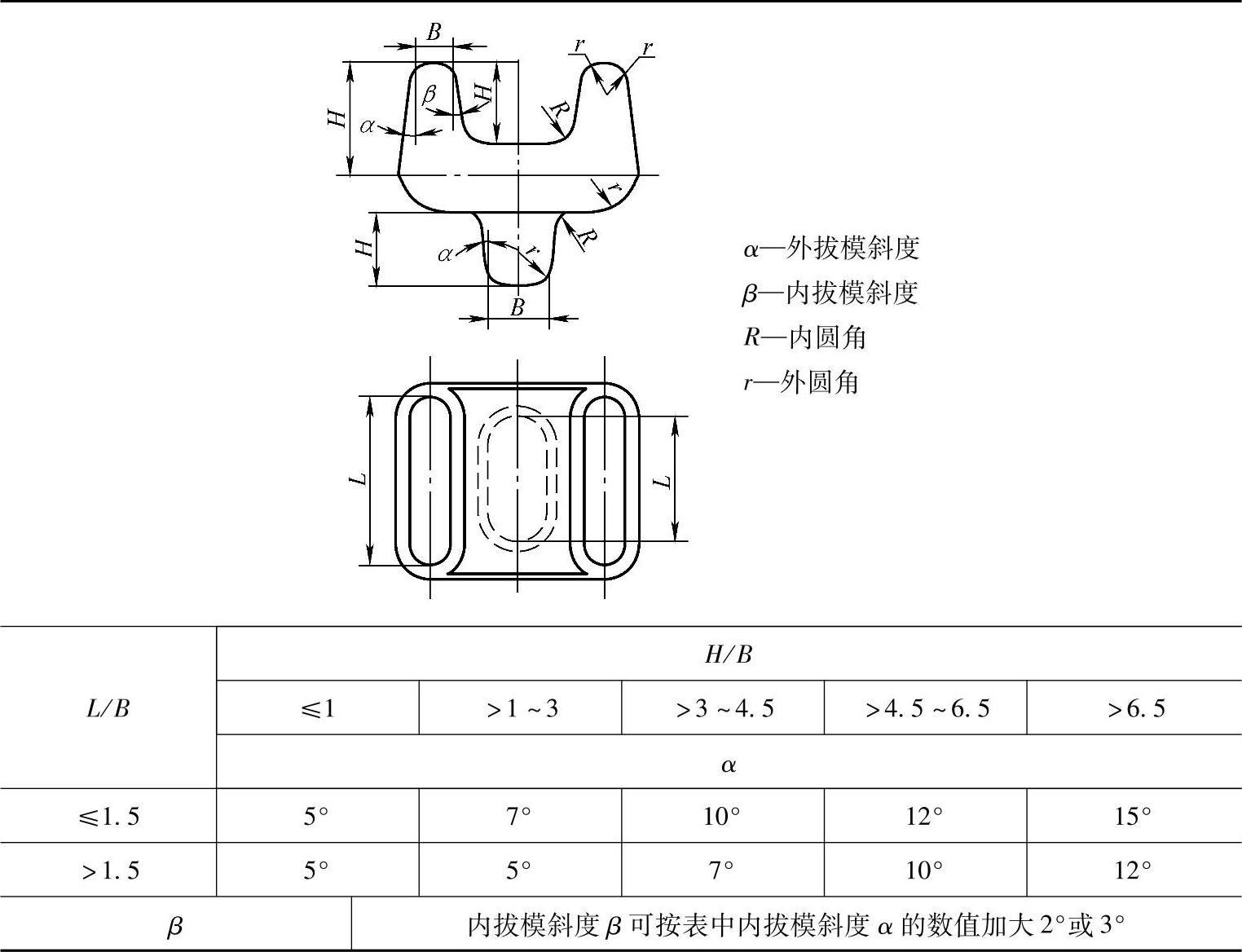

3.拔模斜度

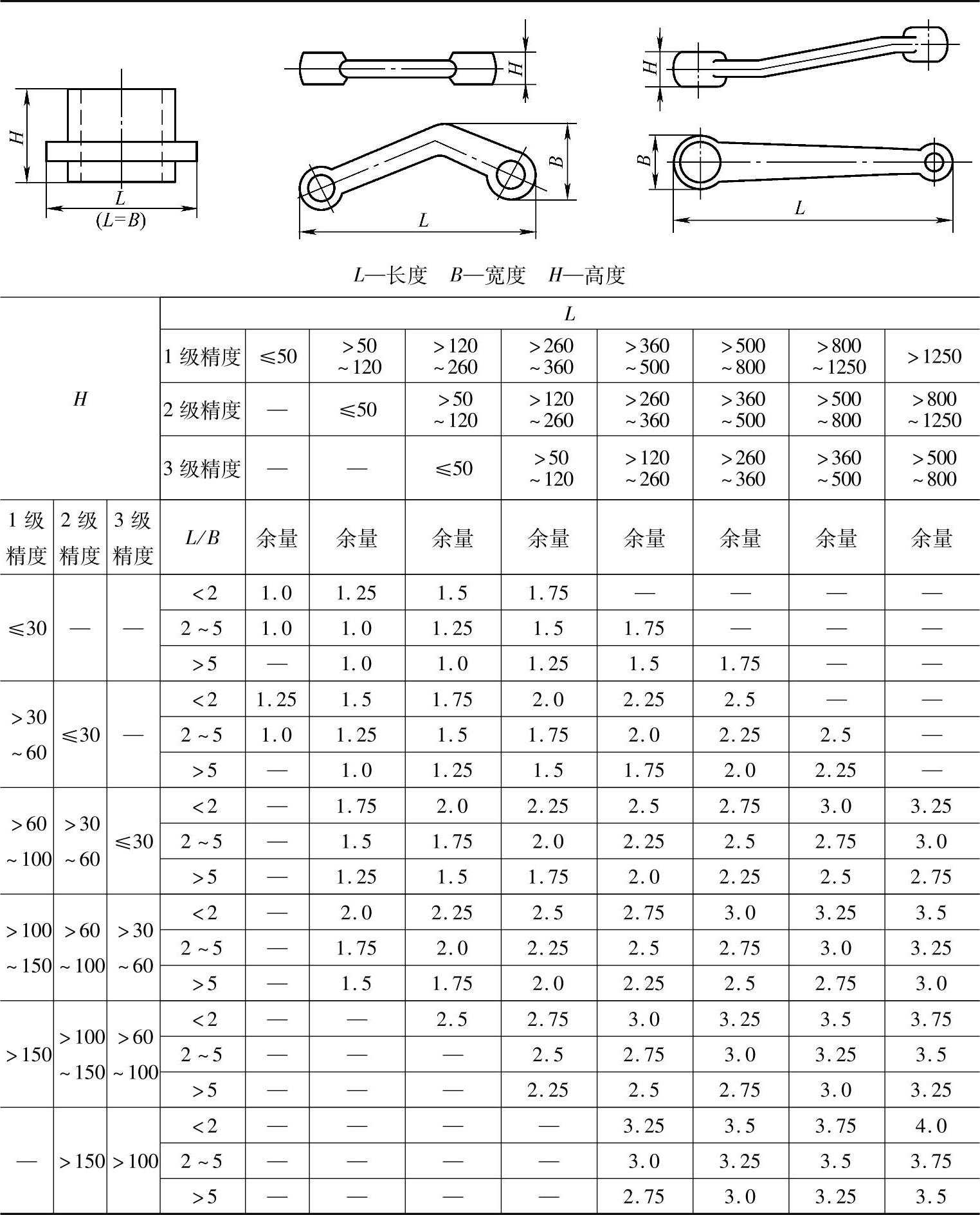

锤上锻件的内、外拔模斜度见表5-26。与拔模斜度α或β相关的水平截距b见表5-27。

表5-26 锤上锻件的内、外拔模斜度

注:1.锻件冷缩时,趋向离开模壁的部分为外拔模斜度用α表示;反之为内拔模斜度用β表示。

2.当上、下模模膛深度不同时,应按较深的模膛计算拔模斜度。3.表中所列为锤上锻件内、外拔模斜度,应按锻件各部分的高度与宽度之比值H/B以及长度与宽度之比值L/B分别确定,并取接近的标准值。

4.为了便于制造模具时采用标准刀具,拔模斜度应按以下数值选用:0°15′、0°30′、1°00′、1°30′3°00′、5°00′、7°00′、10°00′、12°00′、15°00′。

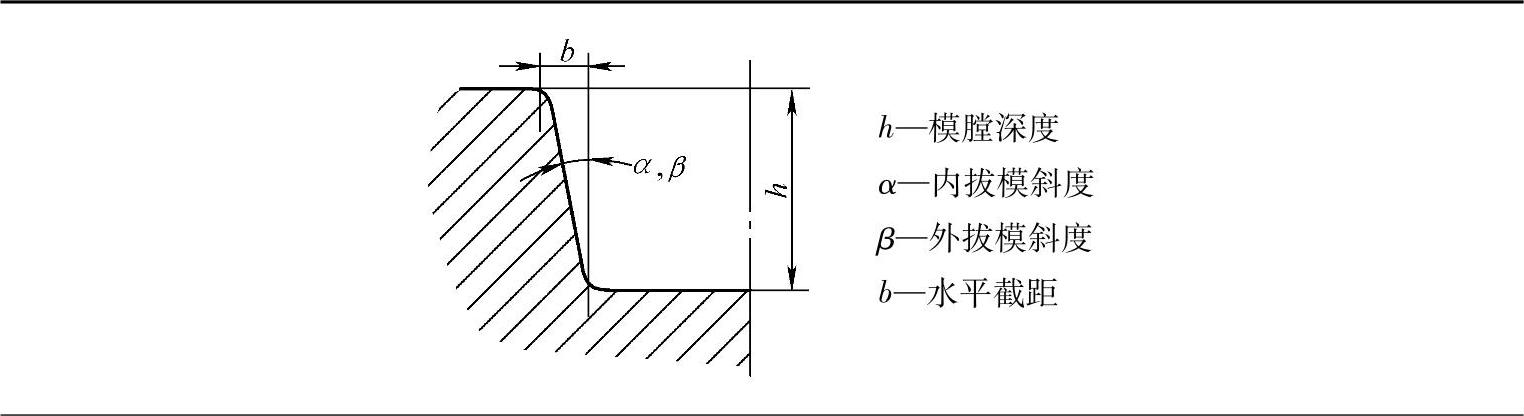

5.拔模斜度α或β确定后,其引起的水平截距值b可从表5-27查出。

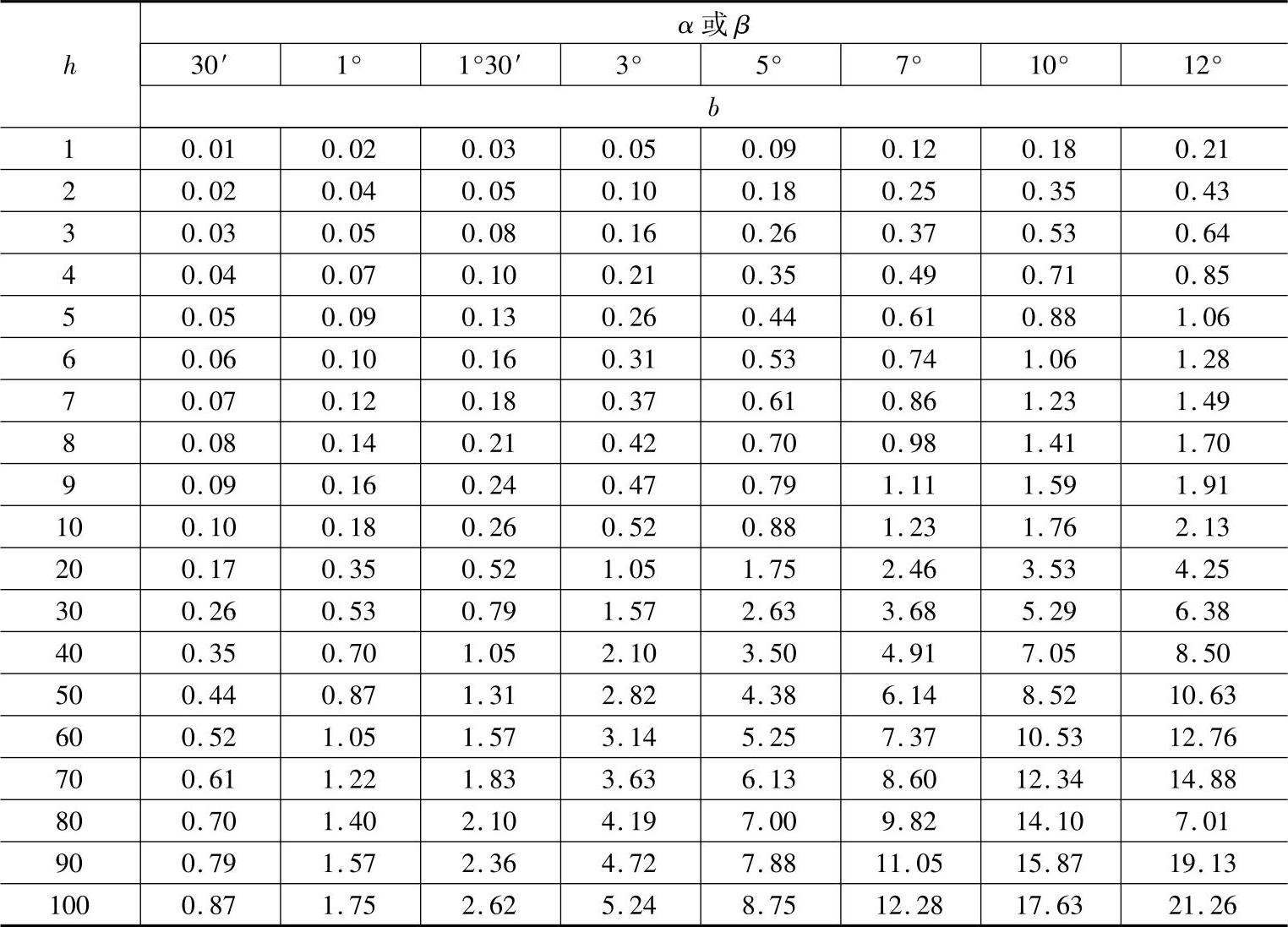

表5-27 与拔模斜度α或β相关的水平截距b(单位:mm)

(续)

示例:1)当内拔模斜度α=7°,模膛深度h=10mm时,由表查出水平截距b=1.23mm。

2)当h值不是表中所列数值时,b值可按下面方法计算。例如:模膛深度h=25mm,内拔模斜度α=5°,则b25=b20+b5=1.75mm+0.44mm=2.19mm。

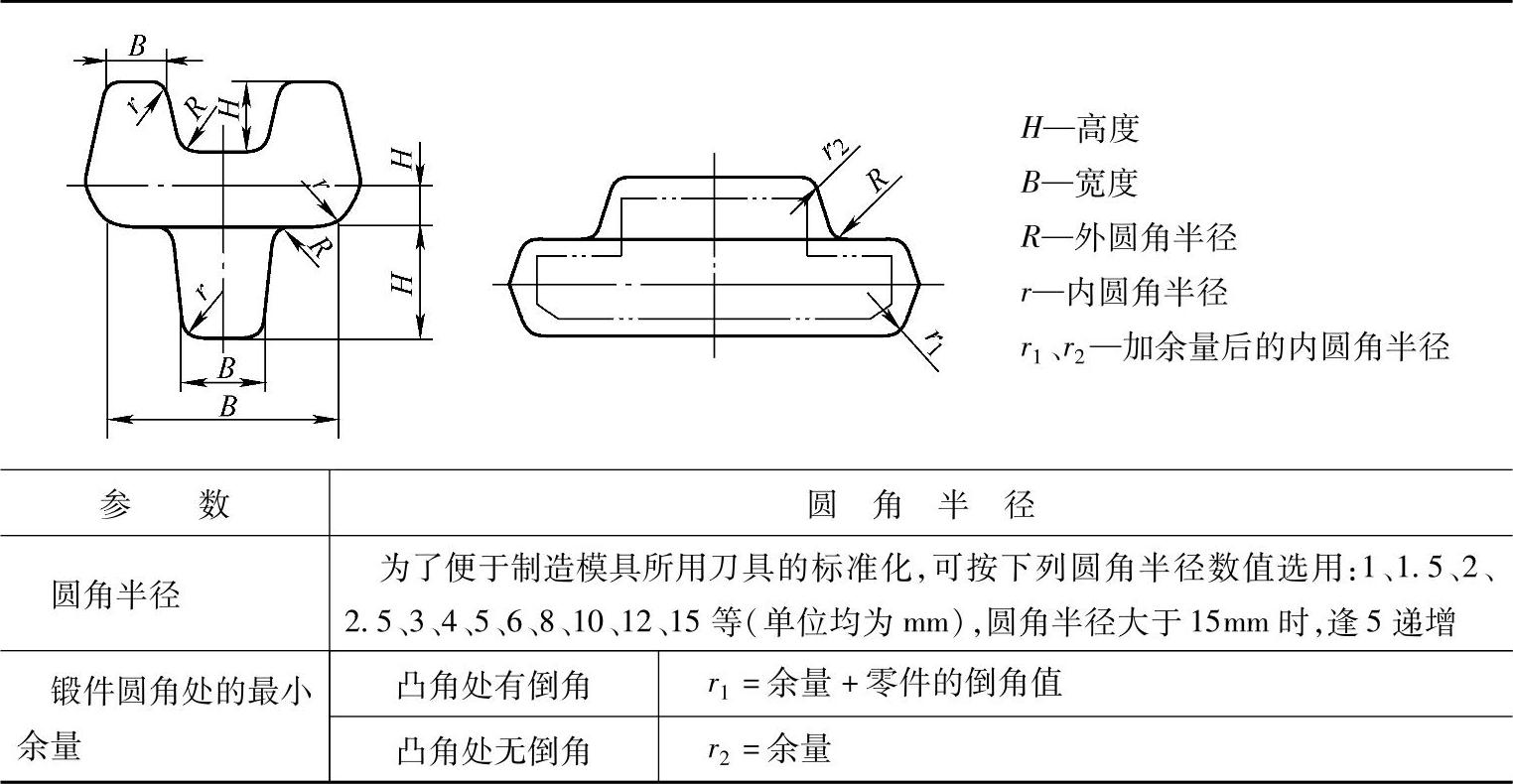

4.模锻件圆角半径(见表5-28)

表5-28 模锻件圆角半径

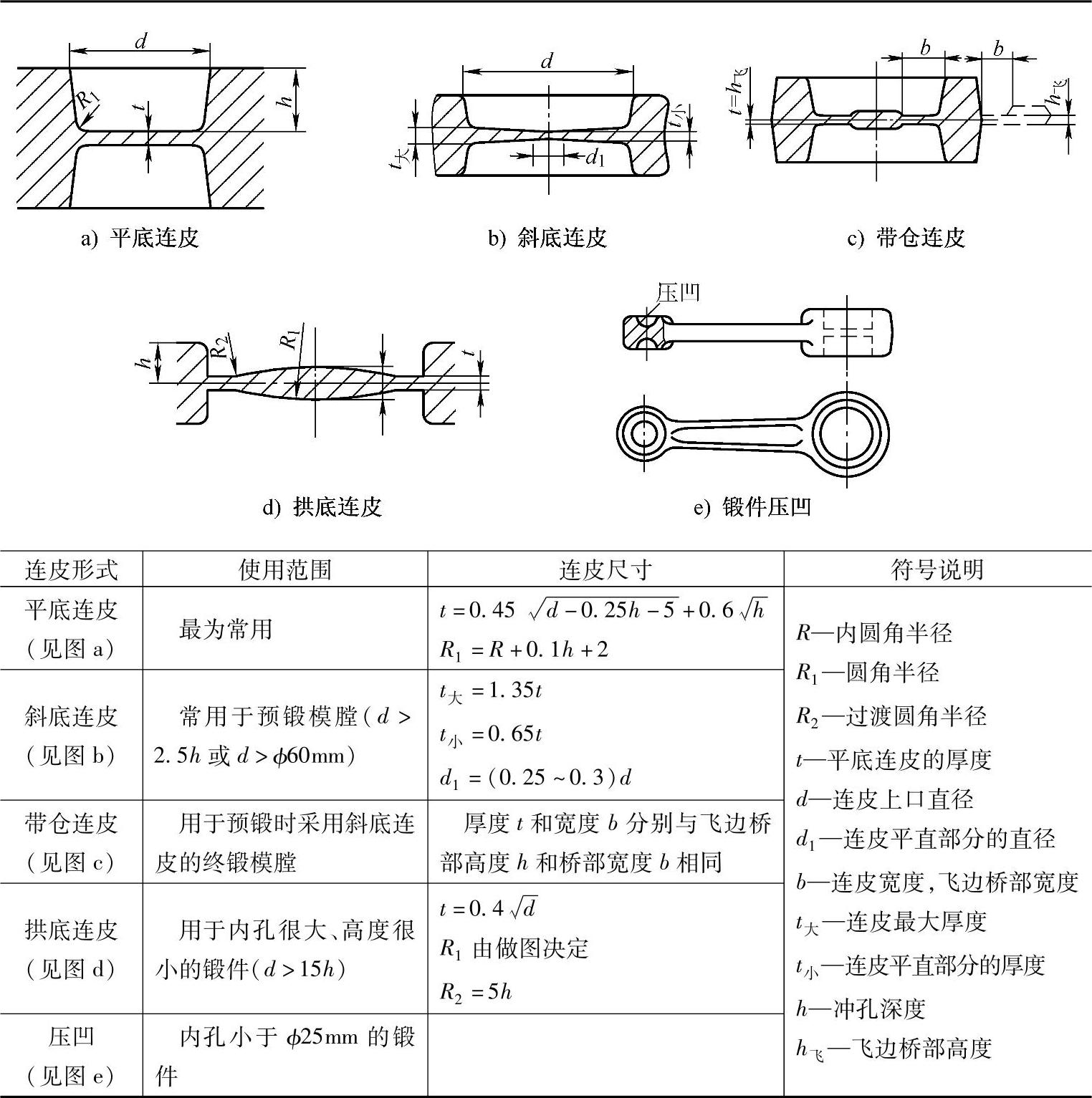

5.冲孔连皮

锻件内孔直径大于25mm时要考虑冲孔,若内孔直径小于25mm时一般不冲孔。冲孔连皮的形式和尺寸见表5-29。

表5-29 冲孔连皮的形式和尺寸(单位:mm)

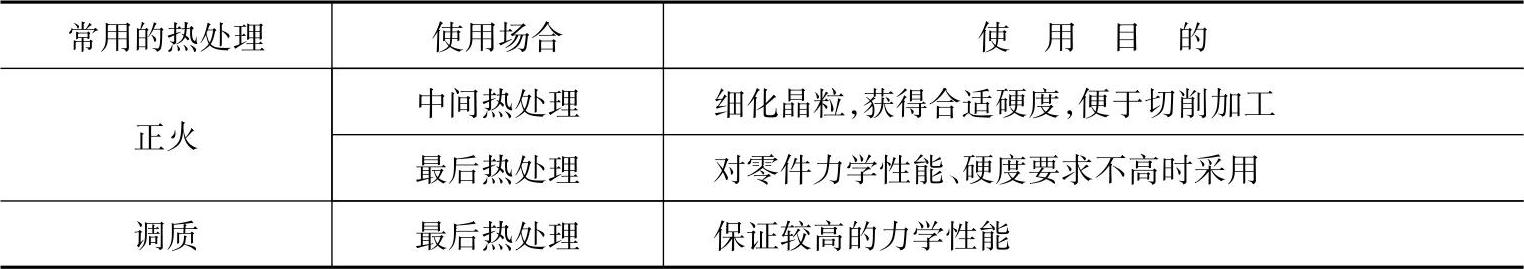

6.模锻件常用的热处理方法及硬度

模锻件常用的热处理方法及硬度见表5-30~表5-32

表5-30 模锻件常用的热处理方法

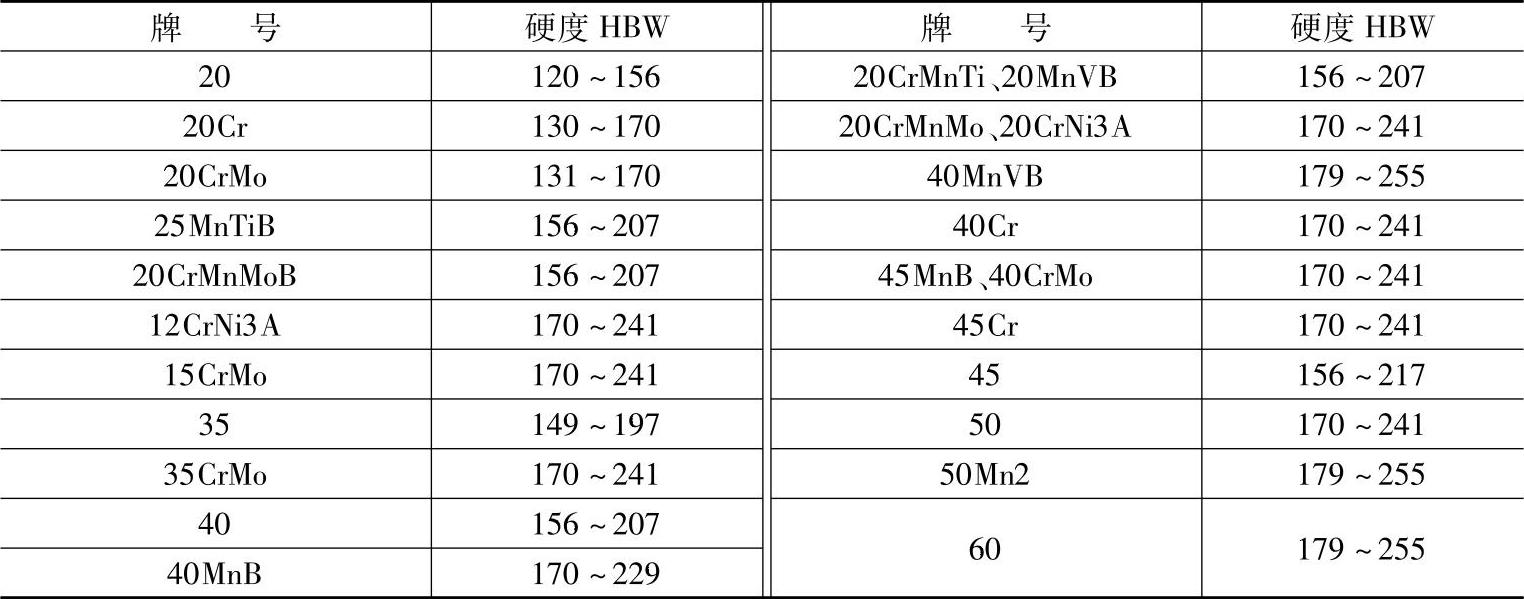

表5-31 常用钢质模锻件正火硬度范围

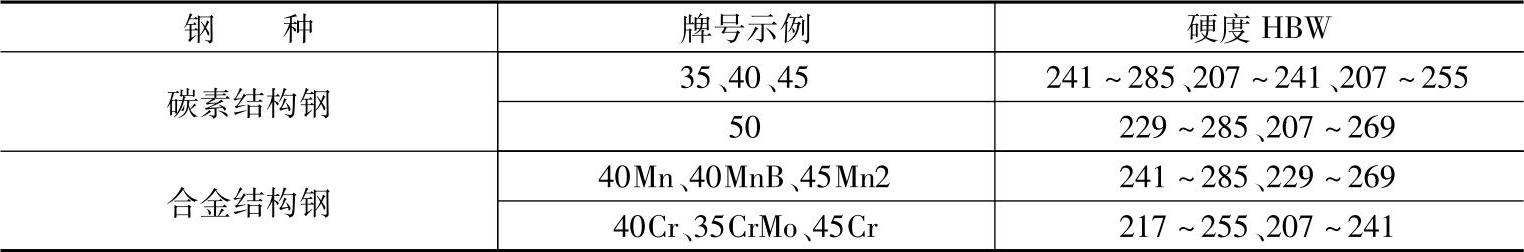

表5-32 常用钢质模锻件调质硬度范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。