1.终锻型槽

终锻型槽是热锻件形状的反印,其内空形状应和模锻件的形状相同(分型面的选择、斜度和圆角等参数也对应一致)。使坯料最后塑性变形到模锻件所需要的形状和尺寸的型槽,由它获得带有飞边的最后形状和尺寸的锻件。终锻型槽按热锻件图设计制造的,但因热模锻件冷却时要收缩,终锻型槽的尺寸应比冷模锻件尺寸放大一个收缩量。终锻型槽是按热锻件图制造和检验的。

终锻型槽的设计主要依据热锻件图,将冲孔连皮部分计入热锻件图,并选用适当的飞边槽形式。一般地,把锻件的较难充满部分置于上模。

热锻件图按冷锻件图计入冷缩率(钢锻件的终锻温度一般取为1000℃),所以材料收缩率为1.5%,细长杆类锻件或打击次数较多,终锻温度较低,冷缩率要适当减小,沿锻件长度方向收缩率取1.2%。

在设计和绘制终锻型槽时应考虑:

一般情况下,终锻型槽的内空形状与热锻件图完全相同。但在某些情况下,为了保证能锻出合格的锻件,终锻型槽的某些地方必须与热锻件图有差异。

1)当利用小设备锻大锻件时,由于锤的打击能量不足,难以将锻件打靠。为了保证锻件在高度方向的尺寸能在公差范围内,可适当地减小终锻型槽的深度尺寸,减小量一般在0.5~3mm范围内,要根据打击能量不足的情况来确定。如果用大设备锻小锻件,就容易使模具的分型面打塌,造成锻件高度尺寸过小。为了保证锻件尺寸在公差范围内,并保证模具使用寿命,可把终锻型槽深度尺寸按锻件的允许正公差加深。

2)型槽易于磨损部位的尺寸可较热锻件图略小,以延长锻模寿命。例如十字轴,在四个轴的根部金属流动较为剧烈,因此轴的根部磨损极快,此时轴根部尺寸ϕ1mm应按其允许的负公差缩小,轴的顶部ϕ2mm则按锻件的公称尺寸设计型槽。这样在根部磨损到一定量时,仍能符合锻件的尺寸要求。终锻型槽易磨损处,应在锻件负公差范围内,预先增加磨损量,以提高型槽寿命。例如锻造齿轮,型槽在轮辐处易磨损,锻出的锻件轮辐厚度d增大,因此应将热锻件图上的尺寸比锻件图上的尺寸相应减小0.5~0.8mm。

3)型槽深凹处常积存氧化皮,不易吹除干净,妨碍金属充满,致使锻件在该处“缺肉”。应在此部位适当加深型槽尺寸,其热锻件图在锻件端头易于积聚氧化皮处加深约2mm。

4)当切边冲孔时锻件可能变形而影响余量时,应在该部位适当加大型槽尺寸。如带有四角扁薄法兰的锻件,应考虑切边时的四角变形。这四角的变形范围大约5mm,变形拉薄量大约1.5mm。

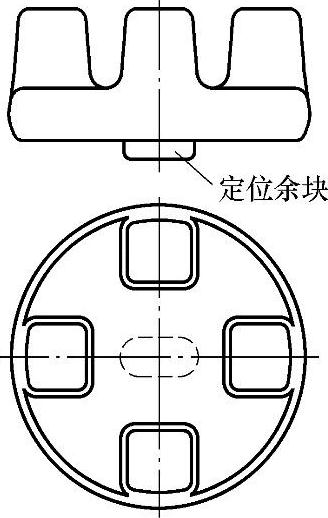

5)应考虑坯料在下型槽的定位、在多次锻击过程中坯料的定位、以及切飞边时的定位问题。例如图2-33所示的锻件具有较高的肋,下面又是平的,不易定位,模锻时很容易转动。第一锤打出的肋会被第二锤打坏,因此需在热锻件(见图2-33)上增设一定位余块。

图2-33 需增设定位块的锻件

由于终锻时锻件变形抗力最大,终锻型槽受力较其他型槽大,因而型槽应放置在靠近锻模的中心部位,以防偏心打击引起锻模错移及损坏锤杆。

2.飞边槽

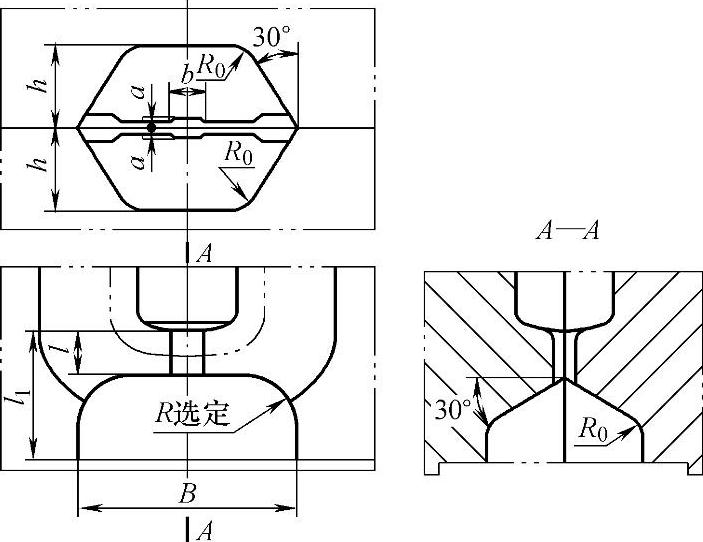

(1)飞边槽形式

开式模锻时,终锻型槽沿分型面设置有飞边槽。飞边槽增大金属流出型槽的阻力,有助于充满型槽,减弱上下模面打击(缓冲)和容纳多余金属。

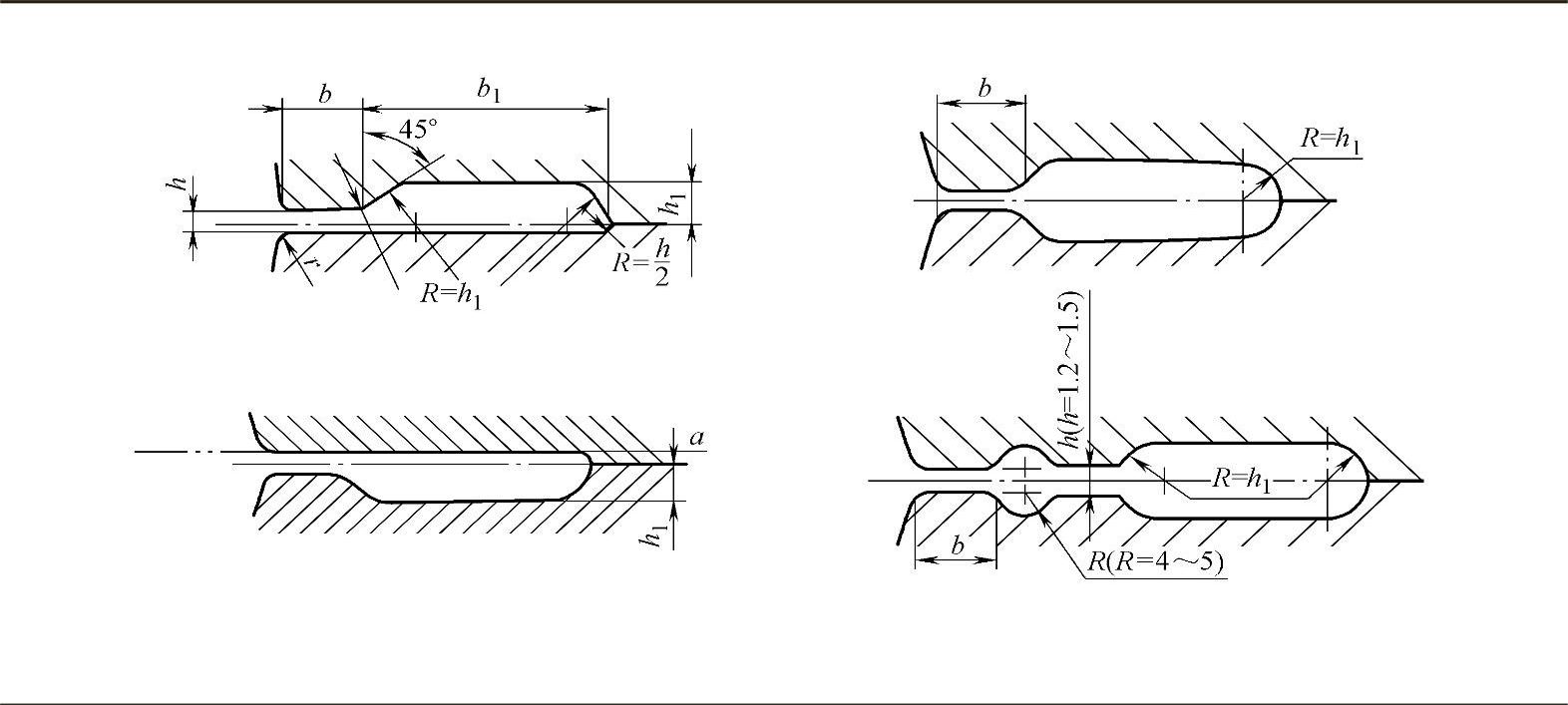

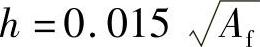

飞边槽的结构分为桥部和仓部。桥部较薄,金属冷却快,起阻流金属的作用,使型槽四周产生阻力,迫使金属充满型槽;仓部起容纳多余金属的作用。飞边槽的主要结构尺寸参数是桥部高度h和桥部的宽高比b/h。b/h越大,b/h越小,则阻流作用越大。生产实践经验表明,b/h=4~6比较适宜。常用的飞边槽有四种形式,如表2-16所示。

表2-16飞边槽形式

(续)

1)桥部位于上模,温度低,不易磨损,用于一般锻件。

2)桥部位于下模,用于切边时需将不对称锻件翻转或整个锻件均在下模成形的锻件。

3)仓部较大,可容纳较多的金属。用于大型、复杂锻件。

4)桥部增加阻力沟,以便更大地增加金属外流阻力,迫使金属充满深凹复杂的型槽,多应用于局部。

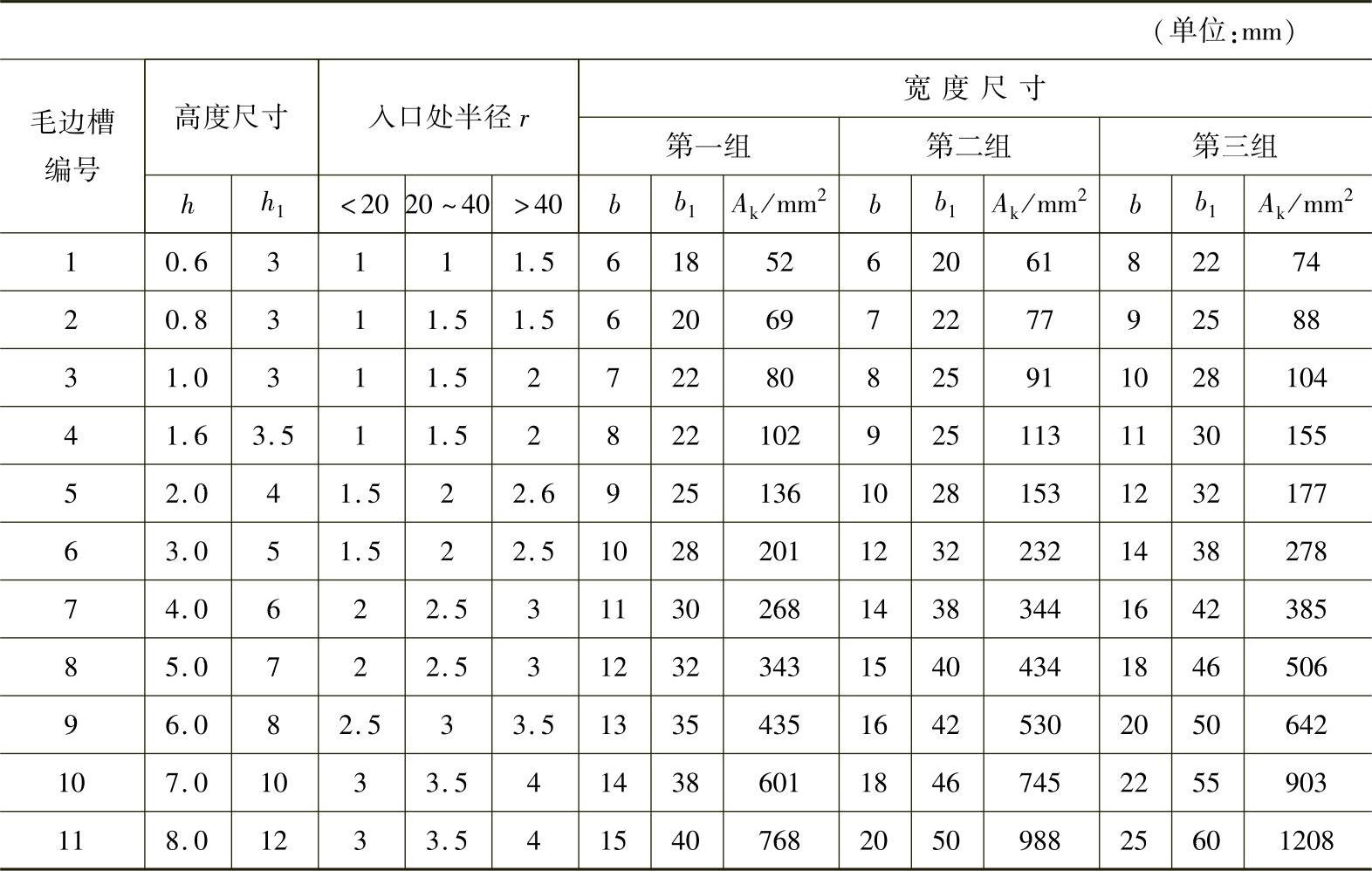

飞边槽的尺寸与锻件的大小、复杂程度以及型槽四周的阻力大小有关。飞边槽尺寸的计算方法如下:

1)计算法。用经验公式计算桥部高度:

式中 h——飞边槽桥部高度;

Af——锻件在水平面上的投影而积。(https://www.xing528.com)

根据h值,可由表2-16查得飞边槽其他有关尺寸。

表2-16中宽度尺寸分三组:第一组用于镦粗充满,因充满容易,故宽度可小一些;第二组用于压入充满,充满困难一些,因而宽度适当增加;第三组用于很复杂的锻件,因充满困难,故宽度取得更大。

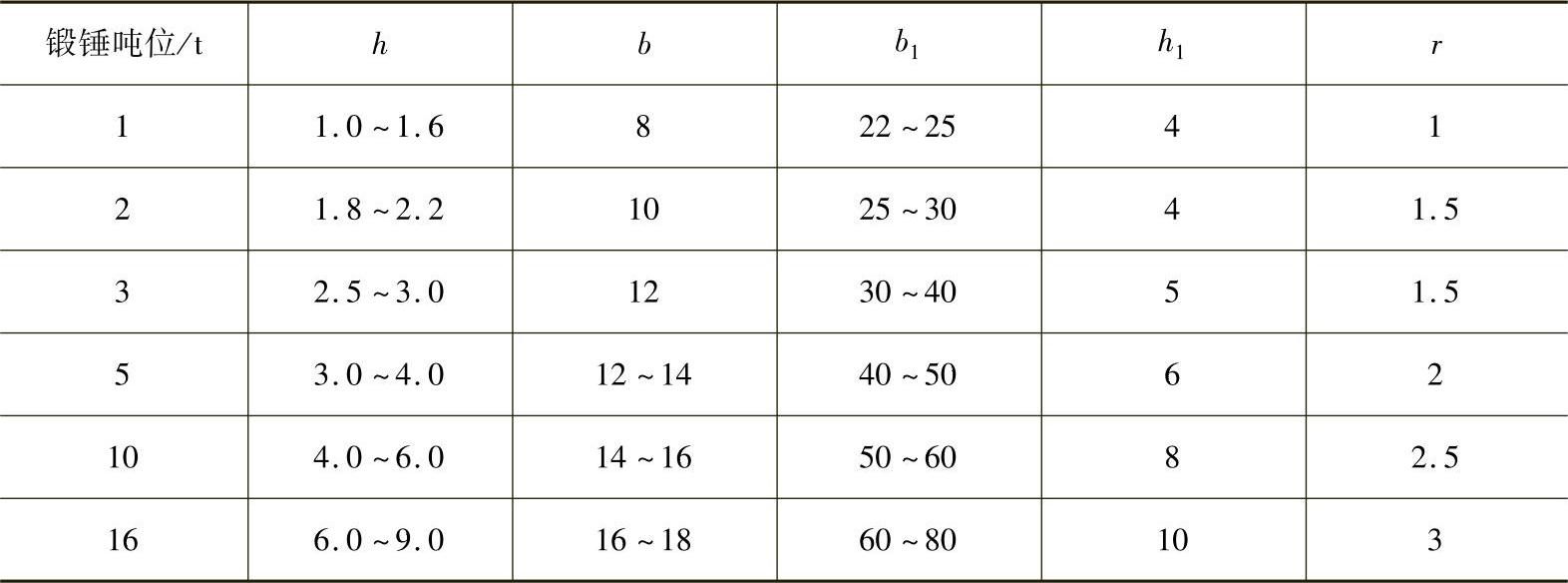

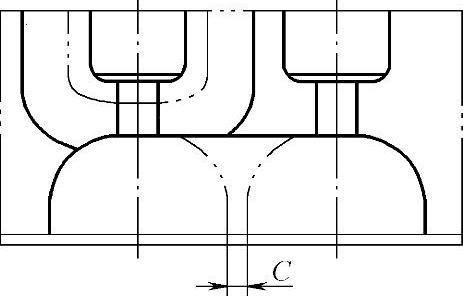

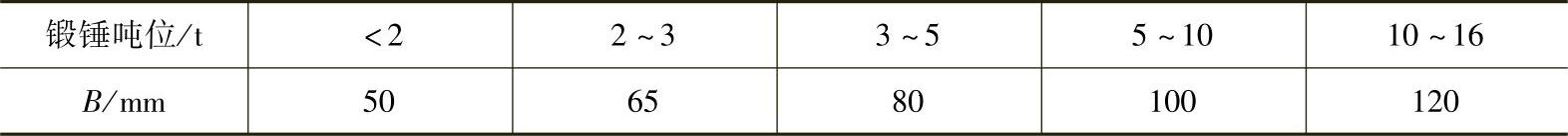

2)吨位法。根据生产经验,常按锻锤吨位确定飞边槽尺寸,见表2-17所示飞边槽尺寸与锻锤吨位的关系。

表2-17飞边槽的尺寸与锻锤吨位的关系 (单位:mm)

注:1.锤吨位偏大或偏小时,h适当修改。

2.锻件较复杂时,b、b1适当增大。

3.钳口

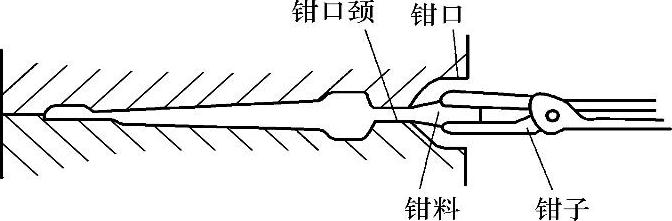

在终锻型槽前面有空腔,叫做钳口。钳口是用来放置钳子和钳夹头,以便于从型槽中取出锻件,如图2-34所示。在制造锻模时,钳口亦可作为浇口,浇入熔化的铅、盐(30%KNO3+70%NaNO3)等低熔点物质,来复制型槽的形状。如精度要求不是很高的大锻件,可用石蜡浇注以检查型槽尺寸。

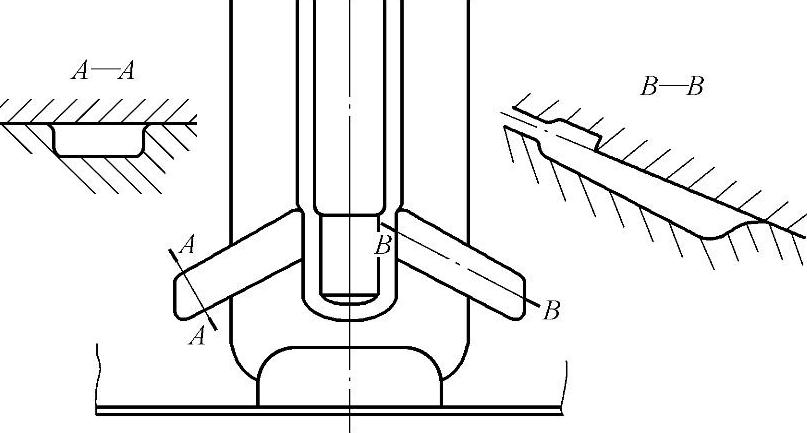

图2-34 钳口操作

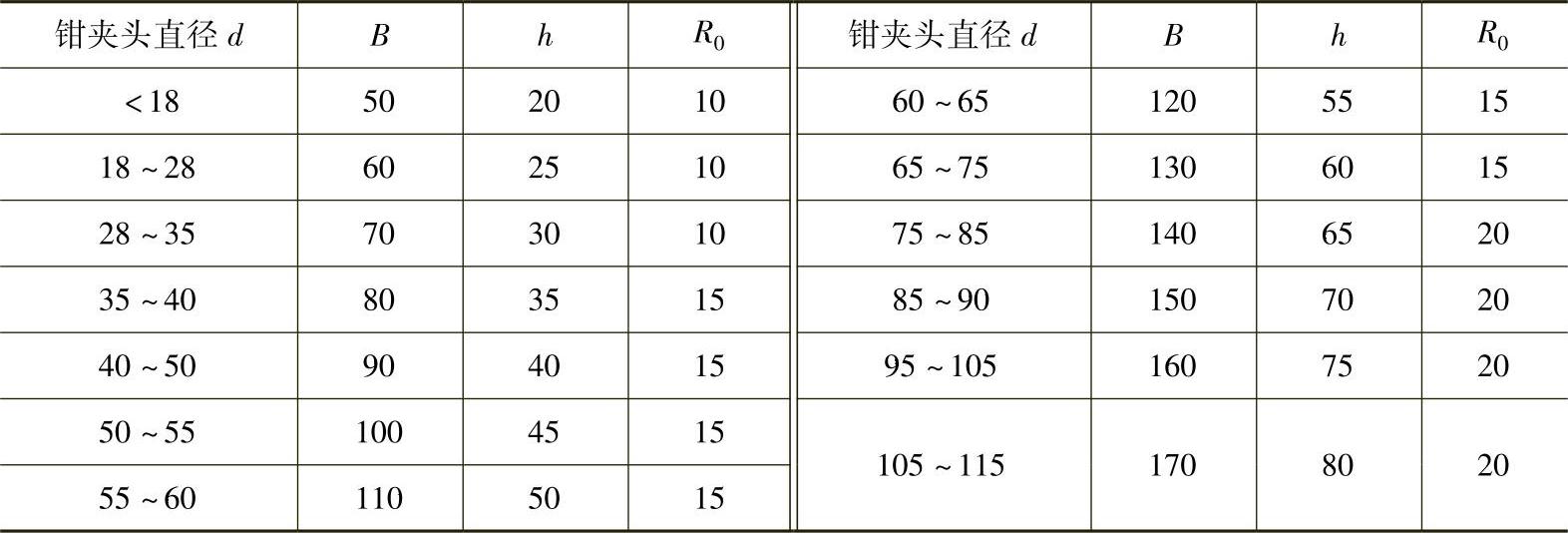

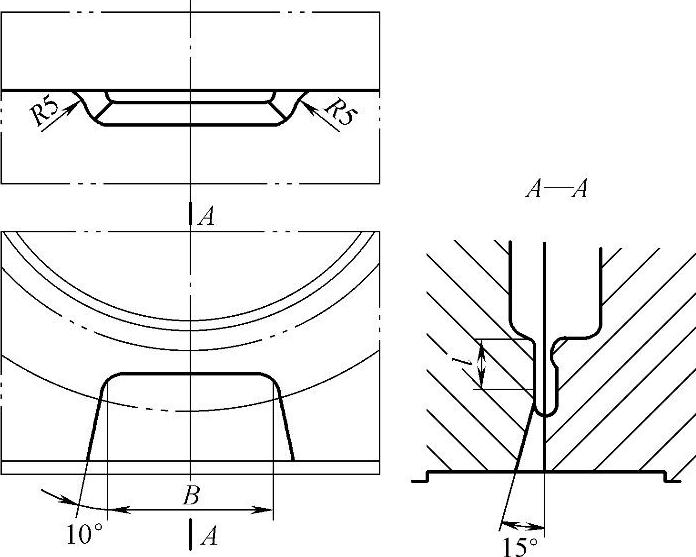

钳口形式如图2-35所示。连接钳口与型槽的沟槽称为钳口颈。钳口颈较飞边的厚度大,增强了锻件和钳夹头连接的强度,便于锻件起模。钳口尺寸见表2-18和表2-19。

表2-18钳口尺寸 (单位:mm)

表2-19钳口颈尺寸 (单位:mm)

当相邻两个钳口间的壁厚C小于15mm时,应开通此壁,将终锻型槽和预锻型槽的钳口做成公共钳口,如图2-36所示。

图2-35 钳口形式

图2-36 公用钳口

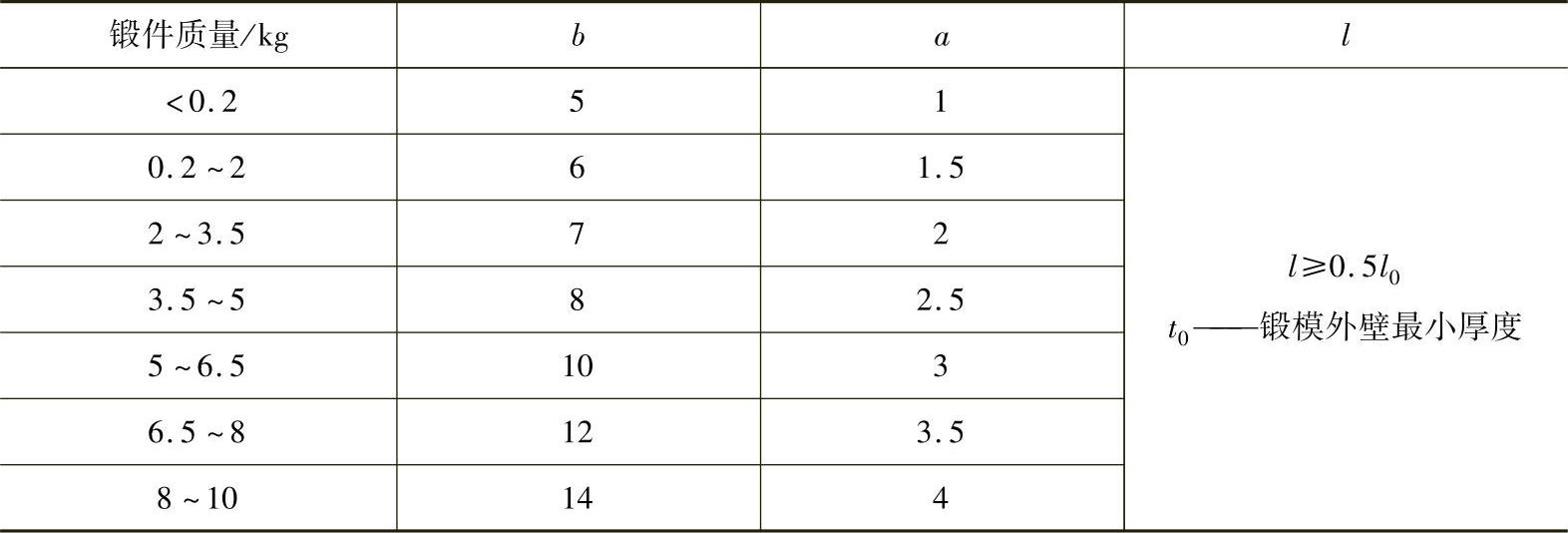

如钳口专为锻件起模用,象饼类镦粗无夹钳头锻件,其钳口应按特别形式钳口(见图2-37、表2-20)设计。

图2-37 饼类镦粗无夹钳头钳口

表2-20饼类镦粗无夹钳头钳口尺寸

当锻造尺寸较大、形状复杂、而材料价格又高的锻件时,为节约金属,也不设置夹钳料头,在终锻型槽的两侧设计起模沟槽,便于用撬杠伸进飞边的底部以帮助起模,如图2-38所示。

图2-38 起模沟槽

如钳口仅用于浇铸铅液(或金属盐检验)型槽时,可取B=G+30(mm)。G为锻件重量(kg)数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。