摩擦压力机锤击速度较慢,行程不能调节,不便于作制坯工序。模锻时,一般稍为复杂的零件,或者横断面积变化较大的锻件,都必须由其他的锻造设备进行制坯工序。摩擦压力机的制(出)坯工序一般在自由锻锤上进行,而模锻工序的预锻、终锻工步是在摩擦压力机上进行的。摩擦压力机的模锻工序生产率比较高,而在自由锻锤上进行锻件出坯工作的生产率比较低,为了不使出坯后出现中途停顿而造成坯料冷却现象,必须配备足够的自由锻锤台数,使得两种设备的生产率取得合理的平衡。

1.采用胎模锻方法制坯

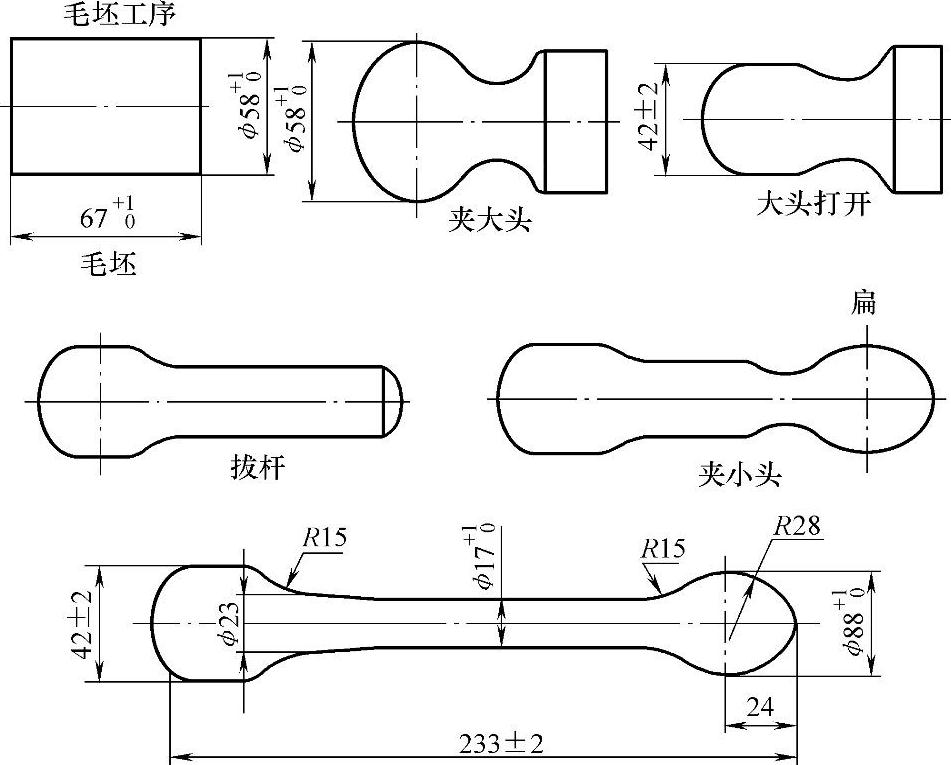

制坯工序是一般模锻件用时最多的工序,而且也是变化最多的一道工序。摩擦压力机自由锻造中常用工序是拔长、镦粗、弯曲、扭转、冲孔、打扁、放宽等。这些工序常用的简单工具有夹模(又称摔子)、压棍、剁刀、冲头、漏盘等。摩擦压力机充满型槽的能力低于锤上模锻,其模锻前的制坯形状应更接近于锻件形状,因此我们不能完全依靠落后的机器上的自由锻造工艺和一些通用性的简单工具来提高摩擦压力机模锻的生产率,而积极采取各种措施以改进毛坯工序的工艺及提高毛坯工序的效率是一个极其重要的问题。图4-6是载重汽车发动机连杆的砧模锻毛坯工序。

图4-6 发动机连杆毛坯工步示意图

可参阅胎模锻造的有关资料及书籍。

2.采用空气锤固定型砧的方法制坯

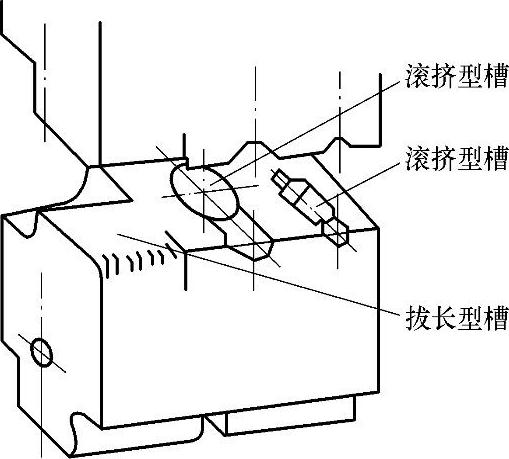

型砧结构见图4-7。在型砧上可进行拔长、滚挤、镦粗、打扁、卡压、冲挤、切断、倒角等工步。合理地选用和组合这些工步就能锻出符合要求的毛坯。

图4-7 空气锤固定型砧

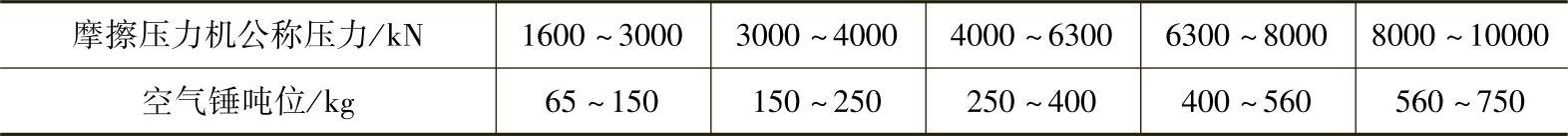

型砧制坯所采用的空气锤规格见表4-10。

表4-10摩擦压力机配套的空气锤规格

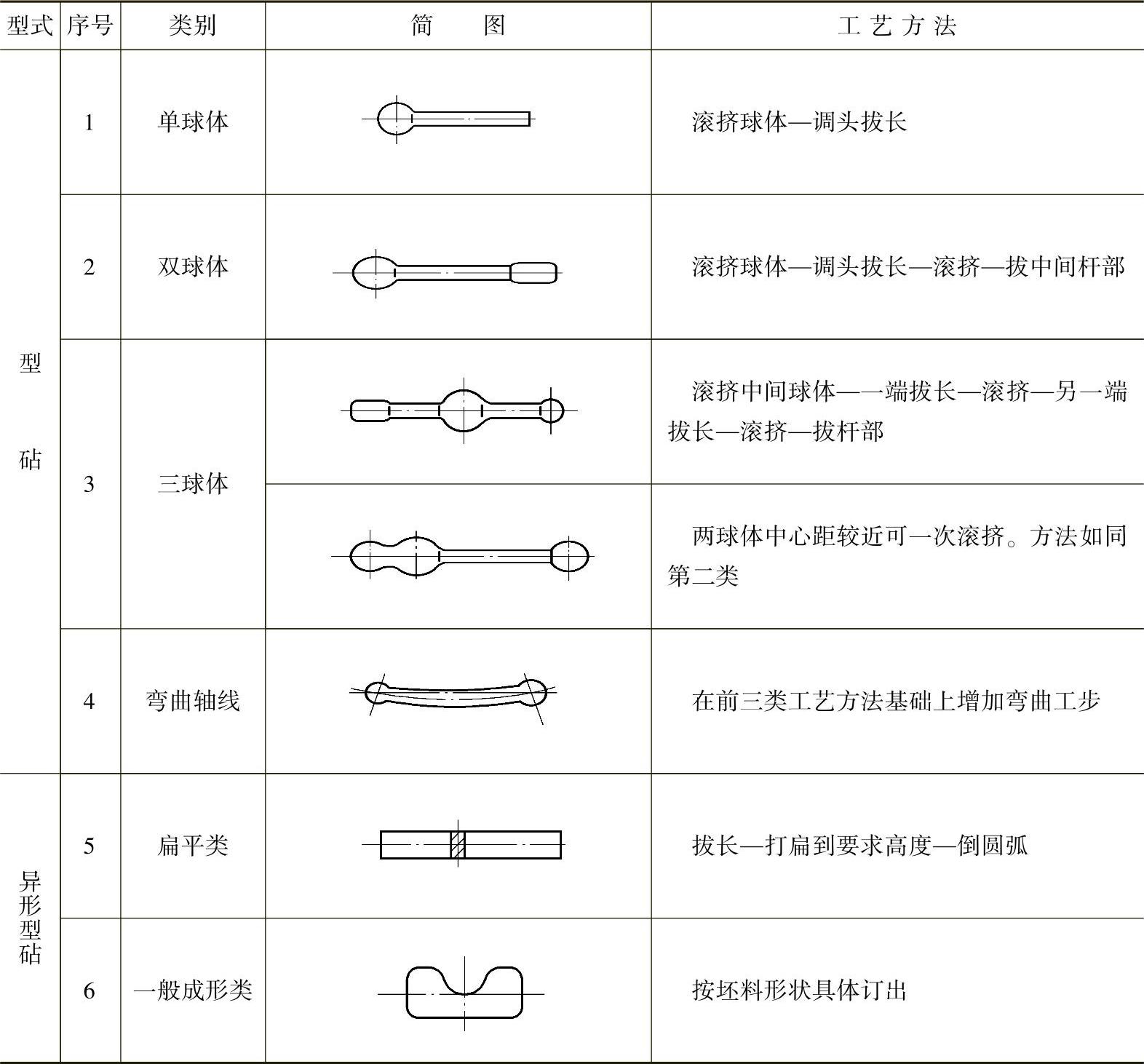

型砧按型槽结构来分类,可分为型砧和异形型砧两大类。按坯料形状来分类,可分为六类,见表4-11。

表4-11坯料和型砧分类

(1)毛坯图的制订 毛坯图是设计型砧的依据。先按锤上模锻的方法确定计算毛坯图,再按计算毛坯图确定制坯工步及坯料尺寸。

(2)制坯型槽设计

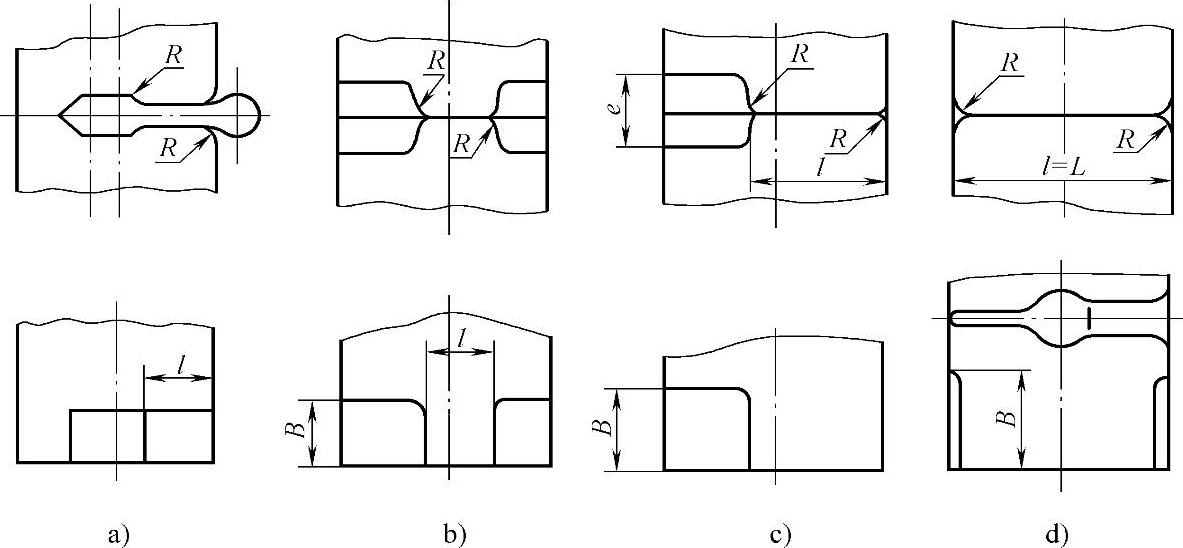

1)拔长型槽。如图4-8a所示的是限制拔长高度的形式,前端有定位的拔长型槽,适用于较小的坯料。图4-8b、c、d所示的是不限制拔长高度的形式,而与砧面同平面的型槽。这类型槽既可作拔长用,又可作打扁台、镦粗台和承击面,选用时视两球体中间距离的大小而定。图4-8b用于两球距离较小时,图4-8c用于两球体距离较大时,图4-8d用于两球体距离较大或单球体杆类锻件。

自由锻锤由于砧面较小,多采用型砧分段滚挤方法拔长。

图4-8 拔长型槽

图4-8所示拔长型槽的尺寸,按下列经验公式确定:

l≥(1/4~1/3)L(https://www.xing528.com)

式中 l——拔长型槽的长度,最大等于L;

L——型砧的宽度(mm)。

B=(1.0~1.3)D坯

式中 D坯——原坯料直径(mm)。

e=d1-d2+10mm

式中 d1——毛坯球体最大直径(mm);

d2——毛坯杆部直径(mm)。

R=(0.2~0.4)D坯

计算出的R值应化整为5的倍数,即5、10、15、20、25…

拔长工步的操作应参照自由锻造的拔长规则。

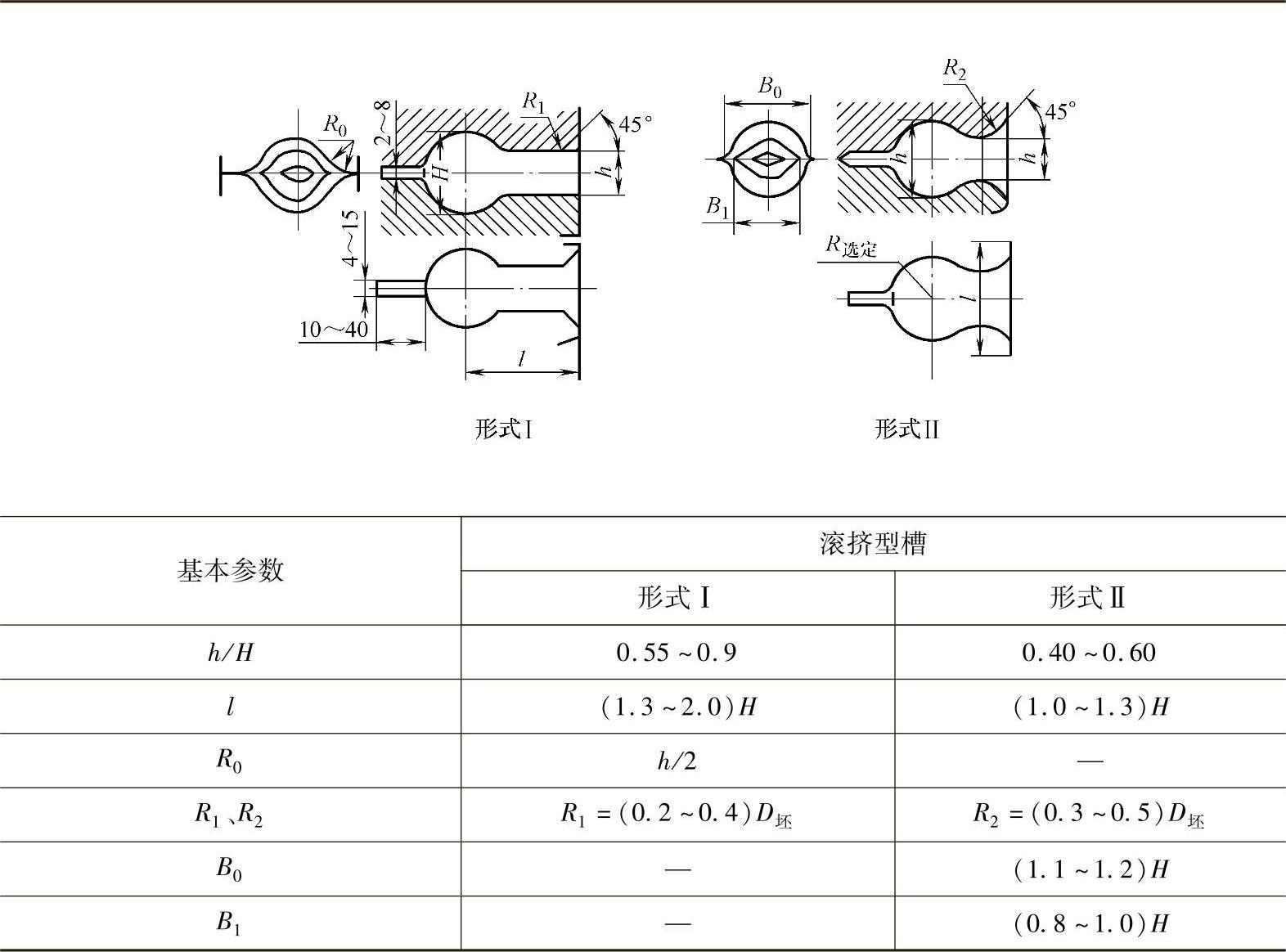

2)滚挤型槽。型槽各部分尺寸参见表4-12。

当h/H=0.4~0.9时,可以一次滚挤得到球体。当h/H<0.4时,难以一次滚挤成形,需适当地放大h值或先拔长后滚挤。

表4-12中形式Ⅰ所示为最常用的滚挤型槽。这种型槽在卡细部分有一段平直区域,便于操作时定位和保证球体与杆部较平直,不歪斜。当h/H=0.55~0.9时,一般采用这种形式。表4-12中形式Ⅱ是在h/H=0.4~0.6时采用的。

滚挤操作时,锤击力应由轻至重,毛坯在型槽里连续旋转,逐步成形,以防坯料表面出现夹层,折叠等缺陷。

表4-12滚挤型槽各部分尺寸 (单位:mm)

注:D坯为原坯料直径(mm)。

3)弯曲型槽。要在有限的砧面上布置几个型槽是比较困难的,因此往往把弯曲工步放在另外的设备上完成。弯曲型槽的设计原则和参数的选择,可参照锤上模锻弯曲型槽的设计方法进行。

4)异形型砧设计。异形型砧是在砧面上,按毛坯图的要求加工出特殊型槽的型砧(如正方、扁方、六角等),设计时按具体要求来确定。

3.型槽的布置及型砧的尺寸

型槽到砧边的壁厚和型槽间壁厚,一般要求大于20mm。但当型槽深度较小、内壁斜度较大、斜壁至型槽底部的圆角半径较大、圆角半径大大超过型槽深度时,壁厚还可以减小,但最小不得小于10mm。当制坯型槽较多时,可以分设在两副型砧上。应把力量较大的滚挤型槽设在型砧面中心位置,尽可能接近锤杆中心。另外,安排型槽的次序和位置时,要考虑操作方便。

用空气锤制坯时,上型砧的最大砧面要比锤杆横断面积小,当上型砧进入工作缸时,每边至少要有3~5mm的间隙;下型砧水平方向尺寸不受此限制,但也不宜过大。型砧的高度要比按空气锤设计的平砧高度多5~10mm,型砧一般用修磨或焊接方法修复,不必翻新制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。