汽车发动机连杆是承受强烈冲击及动态应力最高的典型动力学负荷零件,其负荷与自身质量成比例,因此,连杆的轻量化对发动机性能改善具有特别重要意义。近些年来,由于制粉技术不断进步与创新,粉末锻造方法制成的汽车零部件应用越来越多,其中粉末锻造连杆是最典型的例子。自1970年世界上建立第一条粉末锻造生产线之后,1980年日本神户制钢所建造了连杆粉末锻造生产线,美国于20世纪80年代中期引进了日本丰田汽车公司的粉末锻造连杆生产技术。福特汽车公司率先于1986年开始采用粉末锻造连杆以来,北美粉末锻造连杆从零开始,到2003年粉末锻造连杆已吞食过去为传统模锻行业独占的连杆市场份额的60%。目前,GKN在全球拥有Kreb-soge、Huckeswagen等5家粉末锻件生产企业,2004年粉末锻造连杆的年产量达2500万件以上,主要供应配备于BMW、GM、Ford、DaimlerChrysler等汽车制造商的20余种各类汽车发动机。图5-5-30为GKN的Huckeswagen工厂生产的各种型号粉末锻造连杆产品。

图5-5-30 Huckeswagen工厂生产的部分粉末锻造连杆产品

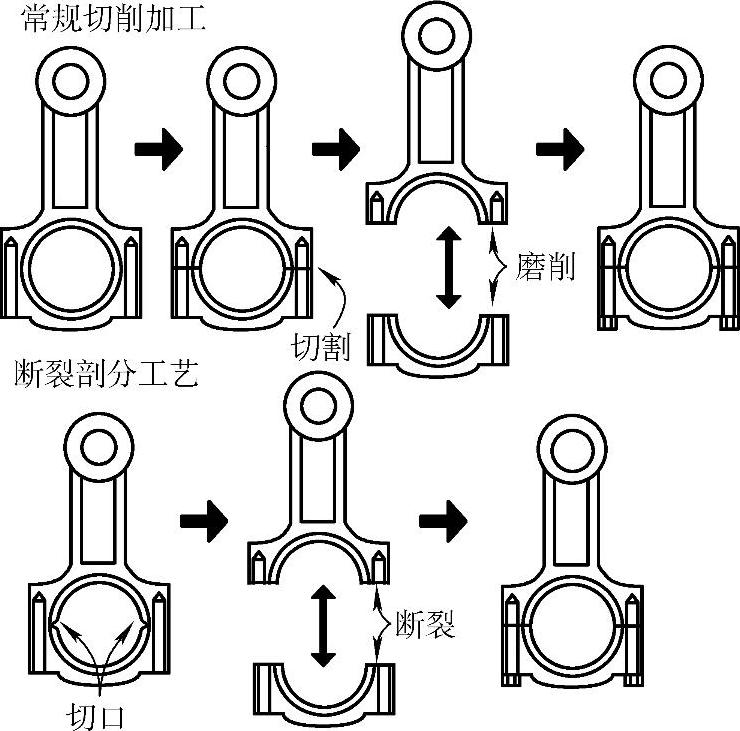

图5-5-31 连杆常规切削工艺与断裂剖分工艺过程对比

粉末锻造连杆产业快速成长的关键因素,是于1990年前后研发并得到成功应用的断裂剖分(Frac-ture Splitting)工艺。与传统模锻工艺相比,这项新工艺大大减少了制造连杆所需的切削加工(见图5-5-31),显著增强了粉末锻造连杆相对传统模锻连杆的价格竞争优势。据文献报道,锻钢连杆的切削加工费用占总成本的62%,而粉末锻造连杆仅为42%。欧洲锻钢连杆生产厂家深谙这个奥秘,在20世纪90年代末期,开发了可断裂高碳钢,如C-70钢等。最佳的可断裂C-70钢锻连杆比现用锻钢(AISI 1141)连杆的质量可减轻10%,从而使之与粉末锻造连杆进行竞争。下面就粉末锻造连杆和可断裂C-70钢模锻连杆进行比较。

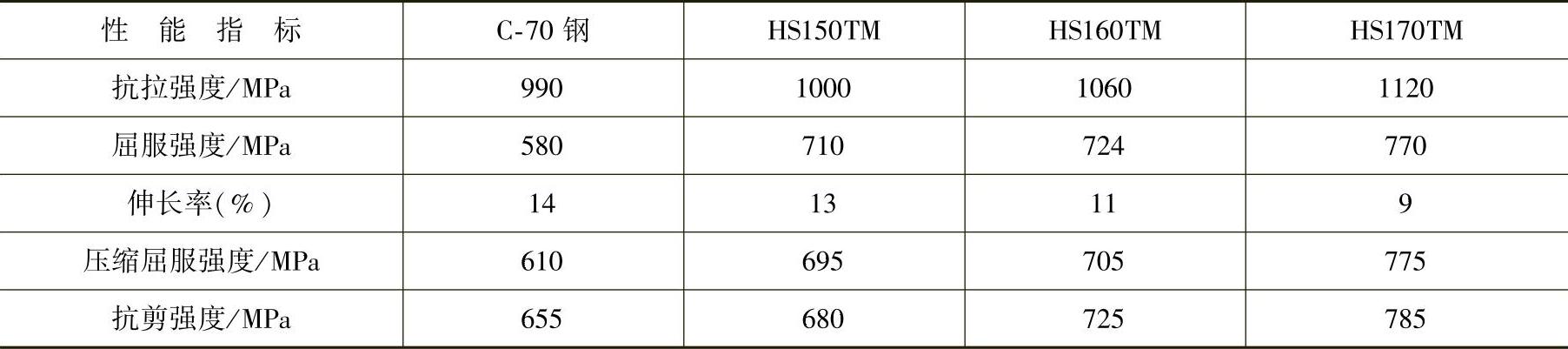

1.粉末锻造连杆与C-70钢模锻连杆性能对比

目前,粉末锻造连杆的常用合金成分为:2.0%~3.0%Cu,0.5%~0.7%C,0.30%~0.35%Mn,0.12%S,其余为Fe。C-70钢模锻连杆材质,即为含C量(质量分数)0.70%的可断裂高碳钢。为了能对粉末锻造连杆与C-70钢模锻连杆直接进行对比,Metaldyn Sintered Components专门设计了一个新研究课题,研究用于1.9L发动机的设计相同的粉末锻造与C-70钢模锻连杆材料的力学性能与疲劳强度试验,两种连杆的质量与全部尺寸实质上相同,力学性能测试是用从连杆同一部位切取的微型试样进行的。粉末锻造连杆由Metaldyn的三种材料(HS150TM、HS160TM及HS170TM)制成的,为改进材料的切削性,其中都添加有MnS。测定的粉末锻造与C-70钢模锻连杆材料的力学性能见表5-5-15。除伸长率外,粉末锻造连杆材料的其余力学性能指标都优于C-70钢模锻连杆材料。

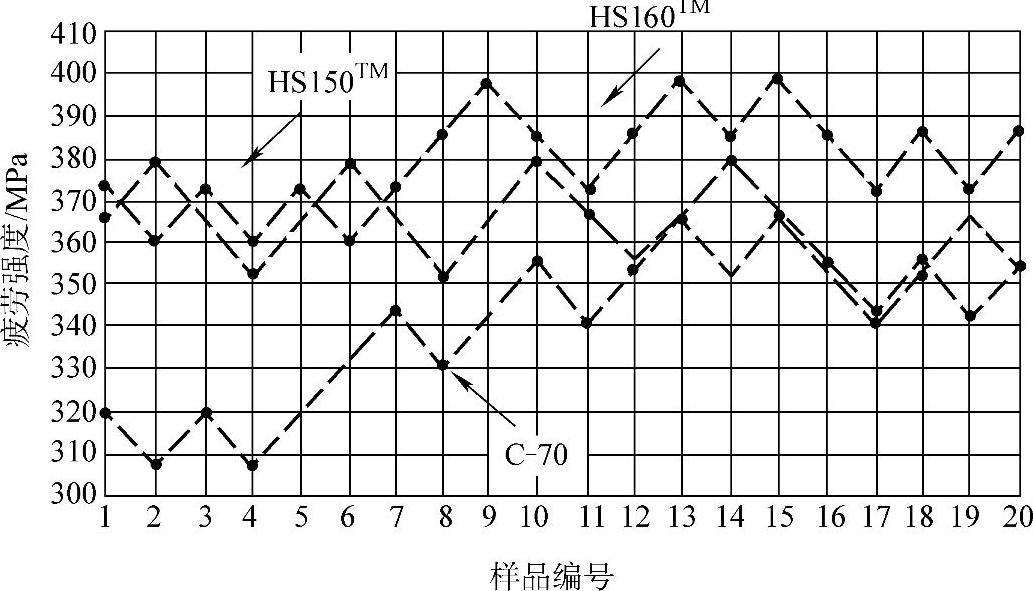

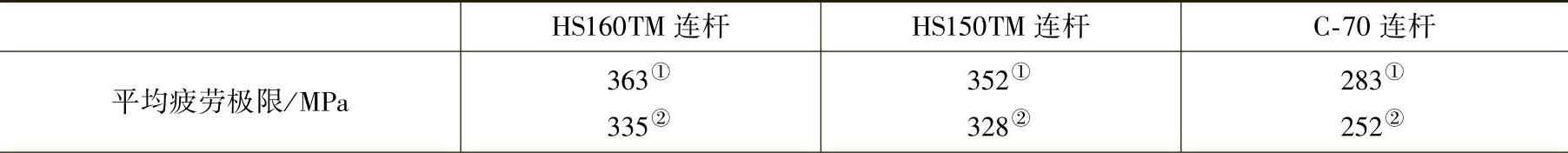

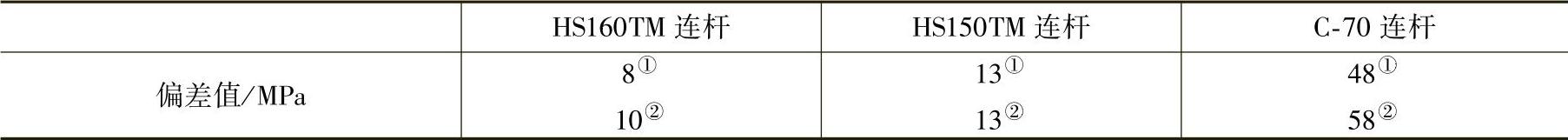

采用MTS伺服液压式闭环可控试验机,在室温和40Hz的试验条件下,对粉末锻造HS160TM、HS150TM连杆及C-70钢锻连杆试样进了恒幅、全交变(应力比r=-1)与偏置荷载(应力比r=-2)的疲劳试验。在两种应力比下,三种连杆分别以20个试样进行了试验。图5-5-32为应力比r=-2时的疲劳试验结果。可看出:①HS150TM与HS160TM粉末锻造连杆的疲劳强度明显高于C-70钢模锻连杆应力;②C-70钢模锻连杆的疲劳强度波动范围为70MPa,而HS150TM与HS160TM粉末锻造连杆的疲劳强度波动范围仅为40MPa。表5-5-16为疲劳试样存活率90%下获得的疲劳极限统计数据,HS150TM与HS160TM粉末锻造连杆的平均疲劳极限与C-70钢模锻连杆比高25%~32%,而单个试样疲劳极限与平均值的偏差远低于C-70钢模锻连杆,仅为其1/5左右。可见,粉末锻造连杆的疲劳性能大大优于C-70钢模锻连杆。

表5-5-15 粉末锻造连杆与C-70钢模锻连杆材料性能对比

(https://www.xing528.com)

(https://www.xing528.com)

图5-5-32 粉末锻造连杆与C-70钢模锻连杆疲劳试验(r=-2)结果对比

表5-5-16 疲劳试样存活率90%下不同连杆的平均疲劳极限与偏差

(续)

①r=-2;

②r=-1。

2.切削加工、材料利用率及制造成本比较

粉末锻造连杆是将粉末原料压制成形状接近成品连杆的预成形坯,在可控气氛炉中进行加热/烧结后,迅速传递到锻模,将预成形件锻造成完全致密的连杆精坯,再经断裂剖分与精切削加工制成连杆成品。通过对预成形件质量的严密控制,采用精密闭式模锻造,可消除常规钢模锻连杆时产生的“飞边”。烧结后,不再进行加热,可在比常规锻造低的温度下进行锻造,从而节省大量能源。采用预成形件闭式模锻造时,材料流动量小,模具的使用寿命长,材料的力学性能为各向同性,这有利于提高材料的疲劳强度。通过在原料粉末中添加MnS之类添加剂,可改善粉末锻造连杆的切削性。据报道,切削加工粉末锻造连杆的刀具寿命比切削C-70钢锻造连杆提高2~4倍。另外,切削C-70钢锻造连杆时产生的切屑呈长条状,比切削粉锻连杆时形成的短小切屑难以除去。尤其是C-70钢模锻连杆的小头需要钻孔和将多余的材料切削掉,因此,切削加工的成本费用很高。

从材料利用率比较,粉末锻造连杆的材料利用率不低于83%,而C-70钢模锻连杆从原料到连杆成品的材料利用率仅为30%~43%。这就是说,1t粉末原料比1t钢棒料制造的连杆要多一倍还多。由于粉末锻造连杆的近终形成形特点的优势,生产效率较高和切削加工量较小相结合,从而导致粉末锻造连杆的生产成本较低。国外主要汽车制造厂对两种生产工艺制造连杆的循环作业成本比较研究结果表明,粉末锻造连杆的总生产成本比C-70钢模锻连杆要低8%~15%。因此,粉末锻造工艺生产汽车发动机连杆的经济性明显优于钢模锻工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。