1.露天深孔布置

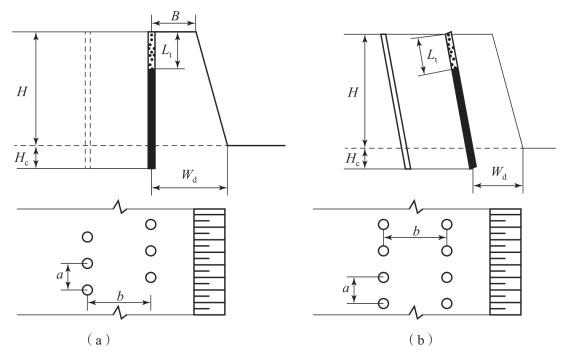

露天矿山常用潜孔钻机和牙轮钻机进行穿孔。露天深孔布置方式有垂直深孔与倾斜深孔两种,如图7-31所示。

图7-31 露天深孔布置方式

(a)垂直深孔(交错布置);(b)倾斜深孔(平行布置)

H—台阶高度;Hc—超深;Wd—底盘抵抗线;

Lt—填塞长度;b—排距;B—安全距离;a—孔距

与垂直深孔相比,倾斜深孔有以下优点:

(1)抵抗线较小且均匀,矿岩破碎质量好,不产生或少产生根底。

(2)易于控制爆堆的高度,有利于提高采装效率。

(3)易于保持台阶坡面角和坡面的平整,减少突悬部分和裂缝。

(4)穿孔设备与台阶坡顶线之间的距离较大,设备与人员比较安全。

在生产中一般采用倾斜深孔。由于微差爆破技术的应用,为提高生产能力和经济效益,一般采用多排孔一次爆破,并采用交错布置的方式。

2.参数的确定

1)炮孔直径

炮孔直径往往由所采用的穿孔设备的规格所决定。过去的穿孔设备的钻孔直径多为150~200 mm,现在露天深孔爆破一般趋向于大孔径,大型矿山一般采用250~310 mm或更大。孔径越大,装药直径相应也越大,这样有利于炸药稳定传爆,可充分利用炸药能量,从而提高延米爆破量。随着露天开采技术的发展和开采规模逐渐加大,深孔直径有逐渐增大的趋势。但深孔直径增大后,孔网参数也相应增大,装药相对集中,必然会增大爆破下来的矿岩块度。

2)孔深和超深

对于垂直孔,炮孔深度L=H+Hc。台阶高度H在矿山设计确定之后是个定值,是指相邻的上下平台之间的垂直高度;超深Hc是指深孔超出台阶高度。超深的作用一是多装药,二是可以降低装药高度或降低药中心,以便克服台阶底部阻力,避免和减少根底。超深值Hc(m)一般由经验确定。

式中,d为孔径,mm;Wd为底盘抵抗线,m。

矿岩坚固时取大值,矿岩松软、节理发育时取小值。矿岩特别松软或底部裂隙发育时,可不用超深甚至超深取负值。

3)底盘抵抗线Wd

底盘抵抗线是指炮孔中心至台阶坡底线的水平距离,它与最小抵抗线W不同。用底盘抵抗线而不用最小抵抗线作为爆破参数的目的,一是计算方便,二是避免或减少根底。它选择得是否合理,将会影响爆破质量和经济效果。底盘抵抗线的值过大,则残留根底将会增多,也将增加后冲;过小,则不仅会增加穿孔工作量,浪费炸药,而且会使穿孔设备距台阶坡顶线过近,作业不安全。底盘抵抗线Wd(m)可按以下方法确定:

(1)根据穿孔机安全作业条件,得

![]()

式中,H为台阶高度,m;α为台阶坡面角,(°);B为从炮孔中心至坡顶线的安全距离,B≥2.5 m。

(2)按每个炮孔的装药条件计算,得

式中,d为孔径,dm;Δ为装药密度,g/cm3;ψ为装药系数;m为炮孔密集系数;q为炸药单耗,kg/m3。

(3)按经验公式计算,得

![]()

我国一些冶金矿山采用的底盘抵抗线如表7-8所示。在压碴爆破时,考虑到台阶坡面前留有岩石堆且钻机作业较为安全,底盘抵抗线可适当减小。

表7-8 我国一些冶金矿山采用的底盘抵抗线

(https://www.xing528.com)

(https://www.xing528.com)

4)孔距a与排距b

孔距a是指同排的相邻两炮孔中心线间的距离;排距是指多排孔爆破时,相邻两排炮孔间的距离。两者确定得合理与否,会对爆破效果产生重要的影响。W和b确定后,a=mW或a=mb。很显然,孔距的大小与孔径有关。根据一些难爆矿岩的爆破经验,保证最优爆破效果的孔网面积(a×b)是孔径面积(πd2/4)的函数,两者之比值又是一个常数,其数值为1 300~1 350。在露天台阶深孔爆破中,炮孔密集系数m是一个很重要的参数。过去传统的看法,m值应为0.8~1.4。然而近些年来,随着岩石爆破机理的不断完善和实践经验不断丰富,在孔网面积不变的情况下,适当减小底盘抵抗线或排距而增大孔距,可以改善爆破效果。在国内,m值已增大到4~6或更大;在国外,m值甚至提高到8以上。实践证明,m≤0.6时,爆破效果变差。

5)填塞长度Lt

填塞长度关系到填塞工作量的大小、炸药能量利用率、爆破质量、空气冲击波和个别飞石的危害程度。工程实践中一般取

![]()

6)每个炮孔装药量Q

每孔装药量Q(kg)按每孔爆破矿岩的体积计算为

![]()

当台阶坡面角α<55°时,应将式(7-18)中的Wd换成W,以免因装药量过大造成爆堆分散、炸药浪费、产生强烈空气冲击波及飞石过远等危害。

每孔装药量按其所能容纳的药量为

![]()

式中,LB为炮孔装药长度,m;Lt为炮孔填塞长度,m;P为炮孔装药量,kg/m。

多排孔逐排爆破时,由于后排受夹制作用,在计算时,通常从第二排起,各排装药量应有所增加。

倾斜深孔每孔装药量为

![]()

式中,L为倾斜深孔的长度,不包括超深。

7)单位炸药消耗量q

正确地确定单位炸药消耗量非常重要。q值的大小不仅影响爆破效果,而且直接关系到生产成本和作业安全。q值的大小不仅取决于矿岩的可爆性,同时也取决于炸药的威力和爆破技术等因素。由于影响因素较多,至今尚未研究出简便而准确的确定方法。传统的单位炸药消耗量的确定方法是试验加经验,缺点是无法全面考虑各方面的因素。表7-9所列q值可作为选择时的参考。

表7-9 露天台阶深孔爆破的q值

注:表中所列为2号岩石炸药。

3.露天深孔爆破装药

进行露天深孔爆破所需炸药量大,一般均在几吨乃至几十吨,现场装药工作量相当大。自20世纪80年代以来,我国一些大型露天矿山(如本钢南芬露天矿、首钢水厂铁矿等)先后引进了混装炸药车,其中有美国埃列克公司生产的SMS型和3T(即TTT)型车。国内一些厂家与国外合资也生产了一些型号的混装炸药车。多年的生产实践表明,混装炸药车技术经济效果良好,促进了露天矿爆破工艺的改革,降低了装药的劳动强度,提高了露天矿机械化水平。特别是3T型车(载重15 t),能在车上混制3种炸药,即粒状铵油炸药、重铵油炸药和乳化炸药。一个需装400~500 kg炸药的深孔,只需1~1.5 min即可装完。这种混装炸药车,对我国中小型露天矿尤其适用。使用混装炸药车主要有以下几个优点:

(1)生产工艺简单,现场使用方便,装药效率高。

(2)同一台混装炸药车可以生产几种类型的炸药,其密度又可以调节,以满足不同矿岩、不同爆破的要求。

(3)生产安全可靠,炸药性能稳定;不论是地面设施或在混装车内,炸药的各组分均分装在各自的料仓内,且均为非爆炸性材料,进入炮孔内才形成炸药。

(4)生产成本低。

(5)大区爆破可以预装药。

(6)由于可以在车上混制炸药,可以大大节省加工厂和库房的占地面积。

4.露天矿高台阶爆破技术简介

由于深孔钻孔技术的发展和微差挤压爆破技术的应用,国外一些露天矿采用了高台阶挤压爆破的方法。高台阶爆破,就是将约等于目前使用的两个台阶高度(20~30 mm)并在一起作为一个台阶进行穿孔爆破工作,爆破后再分成两个台阶依次铲装。这种爆破方法效果好,充分实现了穿爆、采装、运输工序的平行作业,有利于提高设备的效率,能大幅度提高生产能力。当设备的穿孔能力达到要求时,应尽量采用这种方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。