炸药在空气中爆炸时,利用所形成的冲击波超压和爆轰产物对周围介质实施毁伤,但是冲击波超压随距离的增加而迅速衰减,在较远距离上,冲击波超压已经很低,不足以毁伤目标。而当爆轰产物膨胀到10~15倍装药半径时,其内部压力衰减至与环境压力基本相当,所以只能对近距离目标发挥毁伤作用。因此为了实现更远距离的毁伤,一般采用爆炸驱动破片的方式,将爆炸能量转化为破片动能,产生高速破片群,利用破片对目标的击穿、引燃和引爆作用来杀伤目标。

当战斗部爆炸时,在几微秒内产生的高压爆轰产物对战斗部金属外壳施加数十万大气压的压力,这个压力远远大于战斗部壳体的材料强度,使壳体破裂,产生破片。外壳的结构形式决定了壳体的破裂方式,如果预先在金属外壳上设置削弱结构,使之成为壳体破裂的应力集中源,则可以得到可控制的破片形状和质量。因此,根据破片产生的途径可分为自然破片、半预制破片和预制破片三种形式。

(1)自然破片。在爆轰产物作用下,壳体膨胀、断裂、破碎而形成破片。壳体既是容器又是毁伤元素,壳体材料利用率较高;一般情况下壳体较厚,爆轰产物泄漏之前驱动加速时间较长,形成的破片初速较高;但破片大小不均匀,形状不规则,在空气中飞行时速度衰减很快。

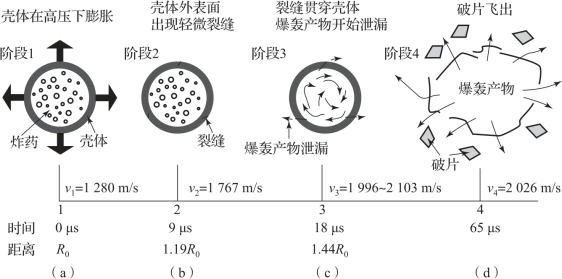

自然破片的思想是把外壳分解为大量破片,破片的质量由壳体材料特性、壳体厚度、密封性和炸药性能等决定。自然破片形成过程可以分为四步来理解,如图10-11所示。先是壳体膨胀,如图10-11(a)所示;当膨胀变形超过材料强度时,壳体外表面开始裂口,如图10-11(b)所示;接着壳体外表面的裂纹开始向内表面发展形成裂缝,如图10-11(c)所示;爆轰产物从裂缝中流出造成大量爆轰产物飞出,如图10-11(d)所示。随后爆炸气体冲出并伴随着破片飞散,同时气体产物开始消散。这时战斗部壳体已经膨胀达到其初始直径的150%~160%。

图10-11 自然破片形成过程

(2)半预制破片。一般采用壳体刻槽、炸药刻槽、壳体区域弱化和圆环叠加焊接等措施,使壳体局部强度减弱,控制爆炸时壳体的破裂位置,形成形状和质量可控制的破片。这样可以避免产生过大和过小的破片,减少了有效破片数量的损失,改善了破片性能,从而提高了战斗部的杀伤半径。

刻槽式破片是在一定厚度的壳体上,按照规定的方向和尺寸加工出相互交错的沟槽,沟槽之间形成菱形、正方形、矩形或平行四边形的小块。刻槽也可以通过钢板轧制使其直接成型,然后将刻好槽的钢板卷焊成圆柱或锥形战斗部壳体,以提高生产效率并降低成本。战斗部装药爆炸后,壳体在爆轰产物的作用下膨胀,并按刻槽造成的薄弱环节破裂,形成较规则的破片。

药柱刻槽装药中,药柱上的槽由特制的带聚能槽的衬套来保证,而不是真正在药柱上刻槽,典型结构如图10-12所示。战斗部的外壳可以是无缝钢管,衬套上带有特定尺寸的楔形槽。衬套与外壳的内壁紧密相贴,用注药法注药后,装药表面就形成楔形槽。装药爆炸时,楔形槽产生聚能效应,将壳体切割成所设计的破片。(https://www.xing528.com)

图10-12 药柱刻槽示意图

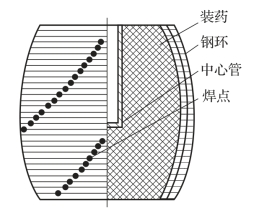

叠环式破片战斗部壳体由钢环叠加而成,环与环之间点焊,以形成整体,通常在圆周上均匀分布三个焊点,整个壳体的焊点形成三条等间隔的螺旋线。这种结构示意图如图10-13所示。装药爆炸后,钢环沿环向膨胀并断裂形成长度不太一致的条状破片,对目标造成切割使其破坏。

(3)预制破片。破片完全采用预先定制的结构和材料,用黏结剂定位于两层壳体之间。破片形状可以是球形、立方体、长方体、杆状等,材料可以不同于壳体。壳体材料一般为薄铝板、薄钢板或玻璃钢板等,用环氧树脂或其他适当材料填充破片间的空隙。

预制破片战斗部示意图如图10-14所示。破片按需要的形状和尺寸,用规定的材料预先制造好,再用黏结剂黏结在装药外的内衬上。内衬可以是薄铝筒、薄钢筒或玻璃钢筒,破片层外面有一外套。球形破片则可直接装入外套和内衬之间,其间隙以环氧树脂或其他适当材料填充。装药爆炸后,预制破片被爆炸作用直接抛出,因此壳体几乎不存在膨胀的过程,爆轰产物较早逸出。在各种破片战斗部中,质量比相同的情况下,预制式的破片速度是最低的,与刻槽式相比要低10%~15%。

图10-13 叠环式破片战斗部示意图

图10-14 预制破片战斗部示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。