在装配过程中,根据装配的实际情况,经常要用手工锉、刮、研等方法修去该零件上的多余部分材料,使装配精度满足技术要求。

用锉刀从工件表面锉掉多余的金属,使工件达到图纸上所需要的尺寸、形状和表面粗糙度,这种操作叫作锉削。锉削可以加工平面、曲面、内外圆弧面及其他复杂表面,也可用于成型样板、模具、型腔以及部件、机器装配时的工件修整等。

1.锉削工具

锉刀是锉削的刀具,用高碳工具钢T12 制成,并经热处理,其硬度达62 HRC,目前已经标准化(见轻工行业标准QB/T 3842~3850—1999)。钳工常用的锉刀是普通锉、整形锉和异形锉三类,如图6-4。

图6-4 钳工锉刀

在选择锉刀时,一般基于以下几个原则:

(1)锉齿粗细的选择。锉齿粗细的选择决定于工件加工余量的大小、尺寸精度的高低和表面粗糙度的粗细。

(2)按工件材质选用锉刀。锉削非铁金属等软材料工件时,应选用单纹锉刀,否则只能选用粗锉刀。因为用细锉刀去锉软材料,易被切屑堵塞。锉削钢铁等硬材料工件时,应选用双齿纹锉刀。

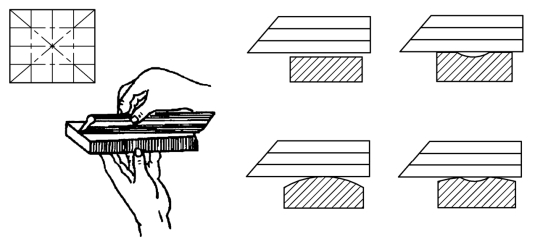

(3)按工件表面形状选择锉刀断面形状,如图6-5 所示。

(4)按工件加工面的大小和加工余量多少来选择锉刀规格。加工面尺寸和加工余量较大时,宜选用较长的锉刀;反之则选用较短的锉刀。

图6-5 锉刀断面形状的选择

合理使用和保养锉刀可以延长锉刀的使用期限,否则将过早地损坏。为此,必须注意下列使用和保养规则:

(1)不可用锉刀来锉毛坯的硬皮及工件上经过淬硬的表面。

(2)锉刀应先用一面,用钝后再用另一面。因为用过的锉齿比较容易锈蚀,两面同时都用则总的使用期缩短。

(3)锉刀每次使用完毕后,应用钢丝刷刷去锉纹中的残留铁屑,以免加快锉刀锈蚀。

(4)锉刀放置时不能与其他金属硬物相碰,锉刀与锉刀不能互相重叠堆放,以免锉齿损坏。

(5)防止锉刀沾水、沾油。

(6)不能把锉刀当作装拆、敲击或撬动的工具。

(7)使用整形锉时用力不可过猛,以免折断。

2.锉削工艺简介

锉削前,工件夹持在虎钳的钳口中部,并略高于钳口5~10 mm。夹持已加工表面时,应在钳口与工件之间加垫铜皮或铝皮等。

选择合适的锉刀进行锉削时,要始终保持锉刀水平移动,因此要特别注意两手的施力变化。开始推进锉刀时,左手压力大,右手压力小;锉刀推到中间位置时,两手的压力大致相等;再继续推进锉刀,左手的压力逐渐减小,右手压力逐渐增大。返回时不加压力,以免磨钝锉齿和损伤已加工表面。在使用大的锉刀时,右手握住锉柄,左手压在锉刀前端,使其保持水平,使用中型锉刀时,因用力较小,可用左手的拇指和食指握住锉刀的前端,以引导锉刀水平移动。

常用的锉削方法有顺向锉、交叉锉、推锉和滚锉。前三种锉法用于平面锉削,后一种用于弧面锉削。

1)平面的锉法

(1)顺向锉[图6-6(a)]:顺向锉是最普通的锉削方法,适用于平面较小且加工余量也较小的锉削。顺向锉可得到平直的锉纹,使锉削的平面较为整齐美观。

(2)交叉锉[图6-6(b)]:交叉锉适用于粗锉较大的平面。由于锉刀与工件接触面增大,锉刀易掌握平稳。同时从刀痕上可以判断出锉削面的高低情况,因此交叉锉易锉出较平整的平面。为了使刀痕变为正直,在平面将要锉削完成前应改用顺向锉。

不管采用顺向锉还是交叉锉,为了使整个平面都能均匀地锉到,一般应在每次抽回锉刀时向旁边略作移动。

(3)推锉[图6-6(c)]:推锉法一般用来锉削狭长平面。若用顺向锉法而锉刀运动有阻碍时也可采用。推锉法不能充分发挥手的力量,锉齿切削效率也不高,故只适用于加工余量较小的场合。

图6-6 平面锉削示意图(https://www.xing528.com)

平面锉削时常要检验平面度误差。一般可用钢直尺或刀口形直尺以透光法来检验。如图6-7 所示,刀口形直尺沿加工面的纵向、横向和对角线方向多处进行检验,以判定整个加工面的平面度误差。如果检验处透光微弱而均匀,表示此处较平直;如果透光强弱不一,则表示此处高低不平,其中光线强处比较低,光线弱处比较高。当每次改变刀口形直尺的检验位置时,刀口形直尺应先提起,然后再轻放到另一位置,而不应在平面上拖动,否则直尺的边缘容易磨损而降低测量精度。

图6-7 平面度误差检验示意图

2)曲面的锉法

滚锉法用于锉削内外圆弧面和内外倒角。锉削外圆弧面时,锉刀除向前运动外,还要沿工件被加工圆弧摆动;锉削内圆弧面时,锉刀除向前运动外,锉刀本身还要做一定的旋转运动和向左移动。

(1)凸圆弧面的锉法。

锉凸圆弧面一般采用顺向滚锉法[图6-8(a)],在锉刀做前进运动的同时,还绕工件圆弧的中心做摆动,摆动时右手把锉刀柄部往下压,而左手把锉刀前端向上提,这样锉出的圆弧面不会出现带棱边的现象。但这种方法不易发力,锉削效率不高,故适用于加工余量较小的场合。

当加工余量较大时,可采用横向滚锉法[图6-8(b)],由于锉刀做直线推进,便于发力,故效率较高。当粗锉成多棱形后,再用顺向滚锉法精锉成圆弧。

图6-8 凸圆弧面锉法

(2)凹圆弧面的锉法。

如图6-9 所示,锉凹圆弧面时锉刀要同时完成如下三个运动:

①前进运动。

② 向左(或向右)移动(约半个到一个锉刀直径)。

③绕锉刀中心线转动(顺时针或逆时针方向转动约90°)。

如果只有前进运动,锉出的凹圆弧就不正确;如果只有前进运动和向左(或向右)移动,凹圆弧也锉不好,因为锉刀在圆弧面上的位置不断改变,若锉刀不转动,手的压力方向就不易随锉削部位的改变而改变,切削不顺利;只有三个运动同时协调进行,才能锉好凹圆弧面。

图6-9 凹圆弧面锉法

3.锉削的废品分析

锉削大多用来修整已经机械加工的工件,并且常作为最后一道精加工工序,一旦失误则前功尽弃,损失较大。为此钳工必须具有高度的工作责任心,牢固树立“质量第一”的观念,注意研究锉削废品的形式和产生原因,特别要精心操作,以防废品的产生。

锉削时产生废品的形式主要有以下几种:

1)工件夹坏

(1)加工过的表面被台虎钳口夹出伤痕,其原因大多是台虎钳口未加保护衬垫。有时虽有衬垫,如果工件材料较软而夹紧力过大,也会使表面夹坏。

(2)工件被夹变形,其原因是夹紧力太大或直接用台虎钳口夹紧而变形,对薄壁工件尤要注意。

2)尺寸和形状不准确

锉削时尺寸和形状尚未准确,而加工余量却没有了,其原因除了可能是划线不准确或锉削时测量有误差外,也可能是因锉削量过大又不及时检查。此外,由于操作技术不高或采用中凹的再生锉刀,也会造成锉削的平面有中凸的弊病。锉削角度面时,如果不细心,就可能把已锉好的相邻面锉坏。

3)表面不光

由于表面不光而造成废品的原因有以下几种:

(1)锉刀粗细选择不当。

(2)粗锉时刀痕太深,以致在精锉时也无法去除。

(3)铁屑嵌在锉纹中未及时清除而把工件表面拉毛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。