任务目标

1)应用CAXA数控车削软件编程。

2)掌握CAXA数控车削后处理参数设置方法。

3)会操作机床加工零件。

任务要求

一、刀柄加工方案

(一)毛坯的选择

根据零件图样选择毛坯:毛坯尺寸为ϕ65mm×125mm,材料为45钢。

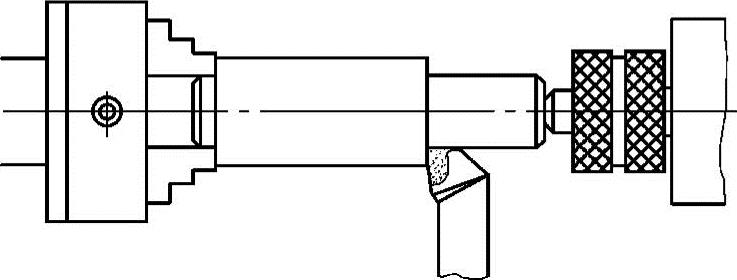

(二)定位夹紧方案

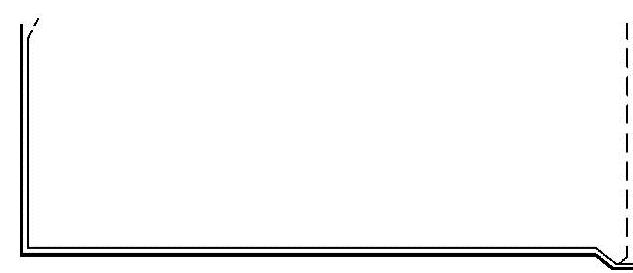

为保证定心准确及增强工艺系统刚度,采用自定心卡盘一夹一顶装夹,如图3-47所示。

(三)刀具的选择

根/据零件加工要求,选择93°外圆车刀、3mm宽切槽刀、内孔车刀、外螺纹车刀、钻头及丝锥等。

图 3-47

(四)切削用量的选择

选择切削用量时,一定要充分考虑影响切削的各种因素。正确地选择切削条件,合理地确定切削用量,可有效地提高机械加工质量和产量。影响切削条件的因素有:机床、工具、刀具及工件的刚性;切削速度、切削深度、切削进给率;工件精度、表面粗糙度;刀具预期寿命、最大生产率;切削液的种类、冷却方式;工件材料的硬度、热处理状况;工件数量;机床的寿命。

切削深度主要受机床刚度的制约,在机床刚度允许的情况下,切削深度应尽可能大,如果不受加工精度的限制,可以使切削深度等于零件的加工余量,这样可以减少走刀次数。

主轴转速要根据机床和刀具允许的切削速度来确定。可以用计算法或查表法来选取。进给量f(mm/r)或进给速度vf(mm/min)要根据零件的加工精度、表面粗糙度、刀具和工件材料来选。最大进给速度受机床刚度和进给驱动及数控系统的限制。

编程员在选取切削用量时,一定要根据机床说明书的要求和刀具寿命,选择适合机床特点及刀具最佳寿命的切削用量。当然也可以凭经验,采用类比法去确定切削用量。不管用什么方法选取切削用量,都要保证刀具的寿命能完成一个零件的加工,或保证刀具寿命不低于一个工作班次的时间,最小也不能低于半个班次的时间。

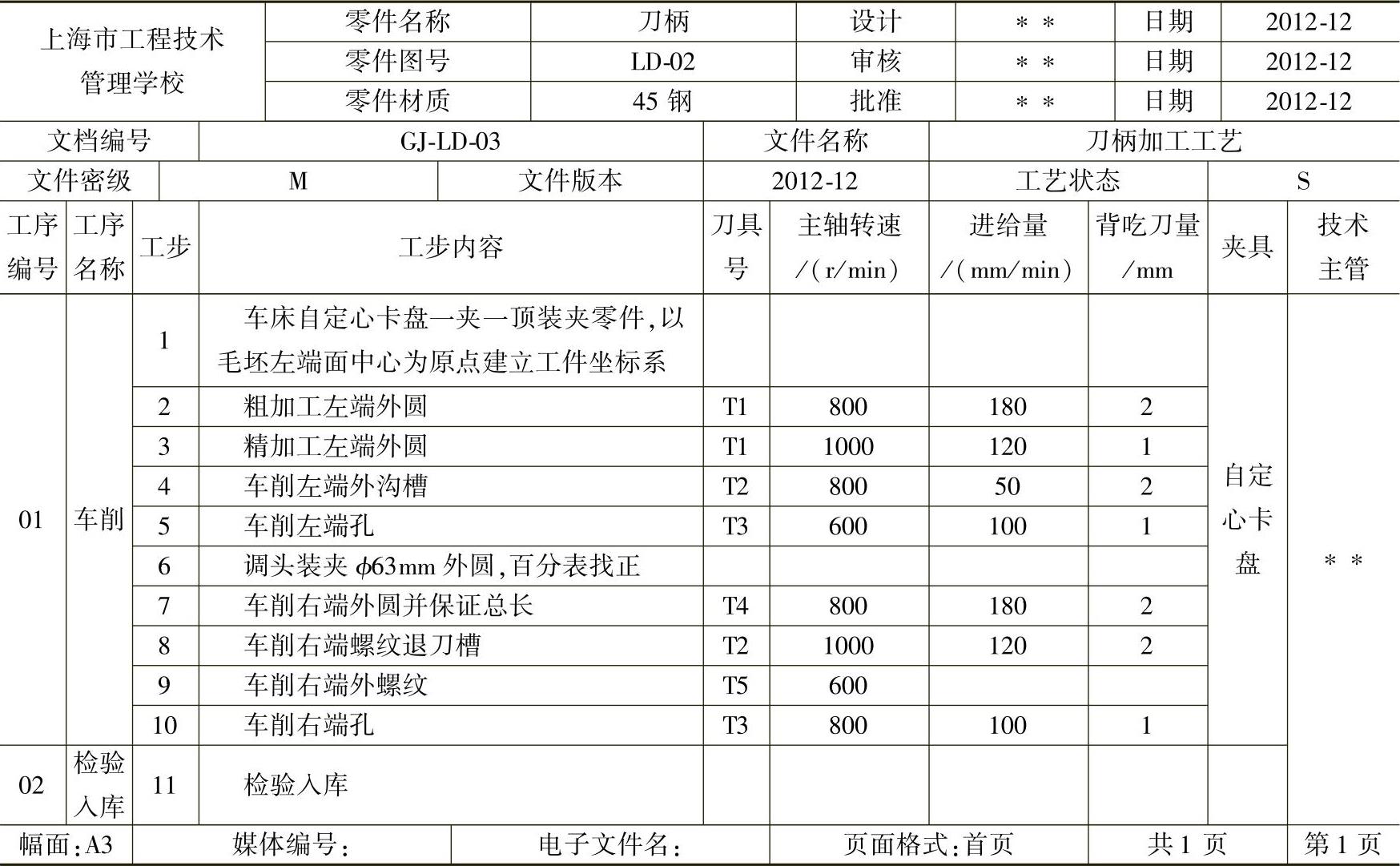

(五)工艺文件的填写

填写工艺卡片(表3-7)和刀具卡片(表3-8)。

二、刀柄加工CAXA数控车削程序编制

1)运行CAXA数控车削软件。

2)打开刀柄零件图,设置CAXA数控车削参数。

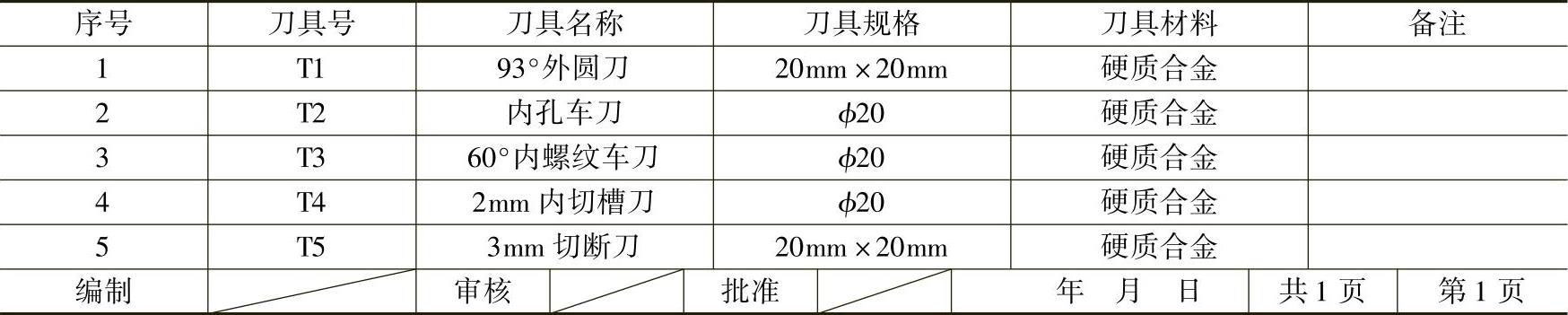

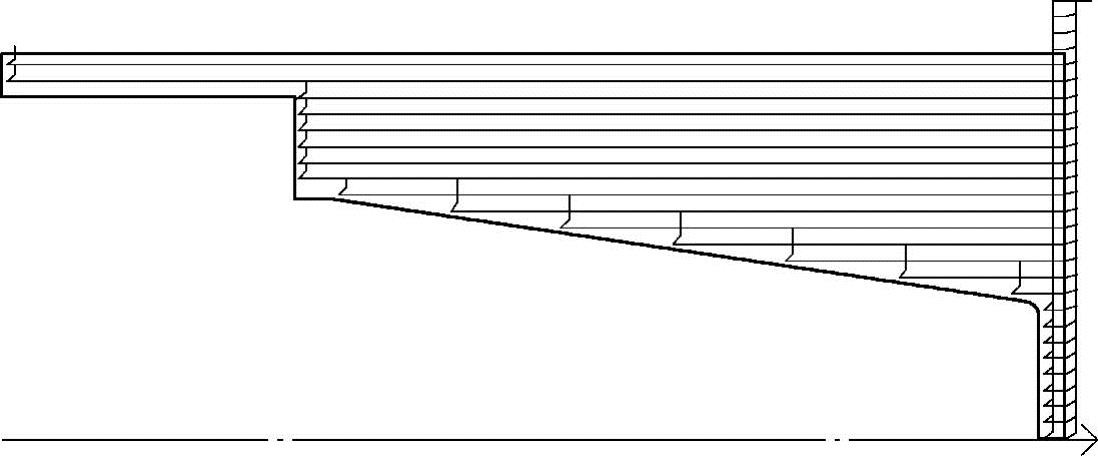

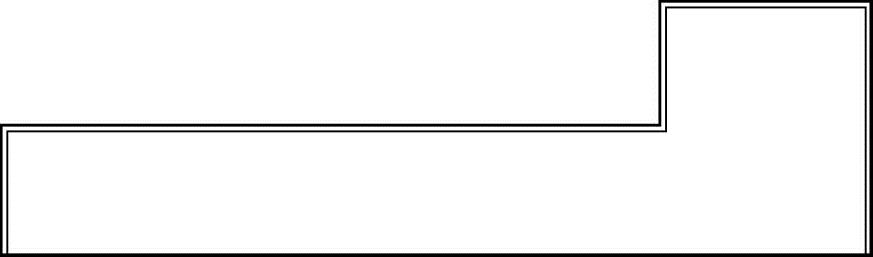

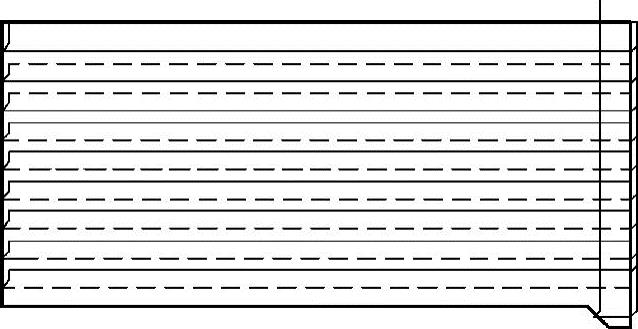

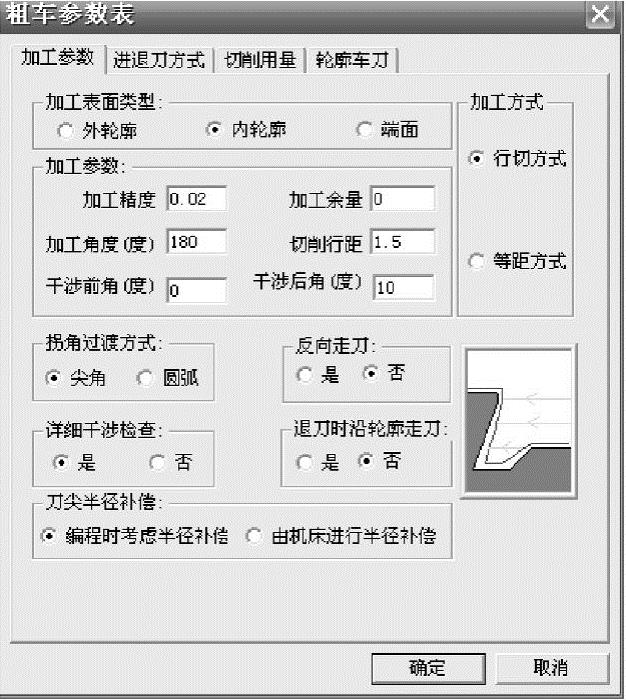

① 粗车左端外圆。粗车参数设置如图3-48所示,刀具路径如图3-49所示。

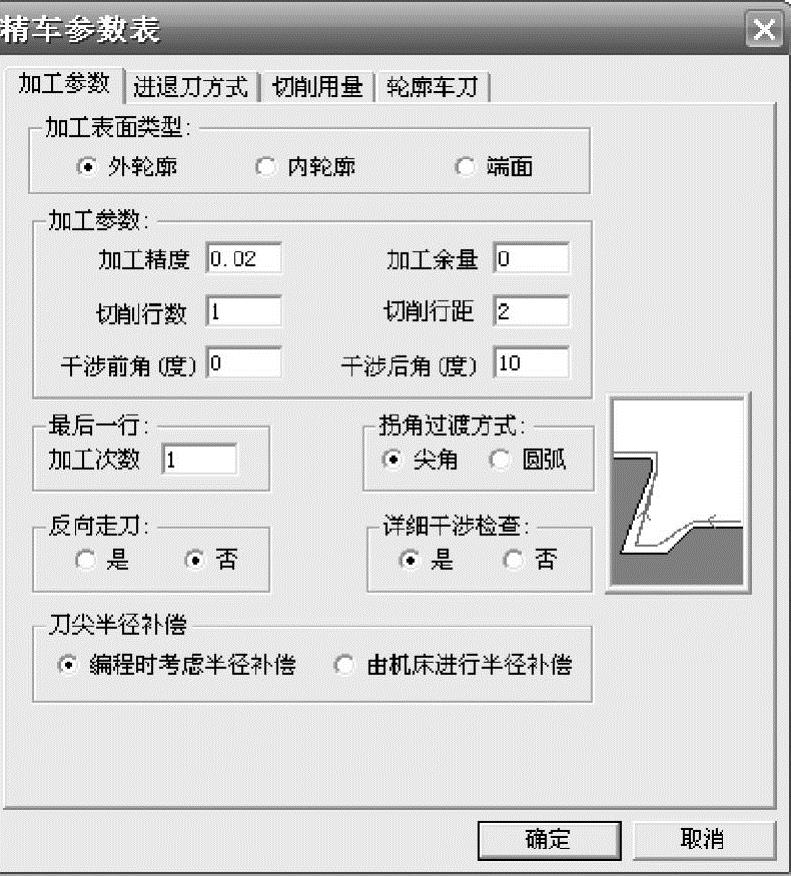

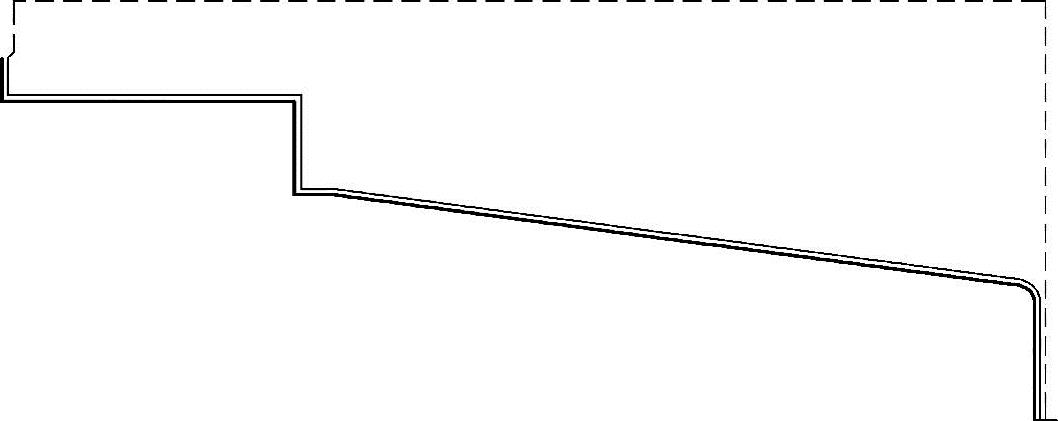

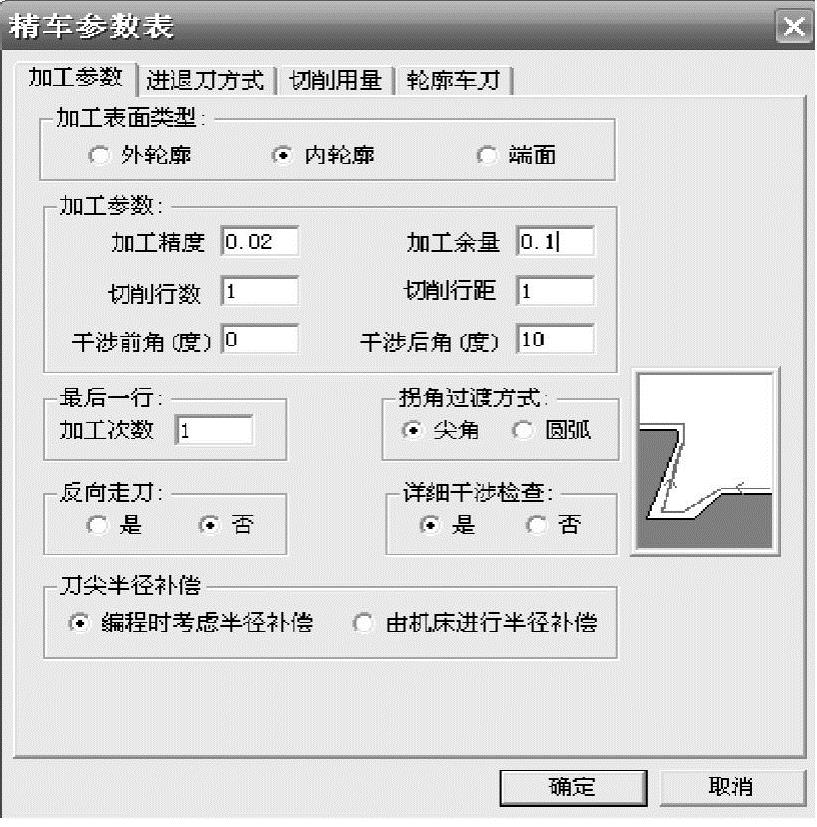

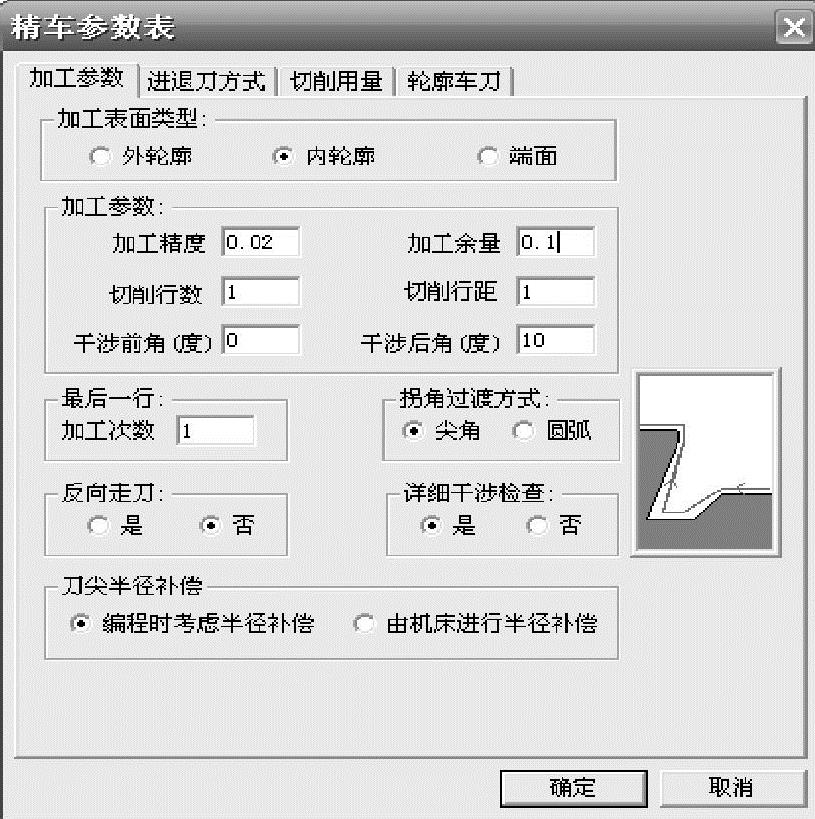

② 精车左端外圆。精车参数设置如图3-50所示,刀具路径如图3-51所示。

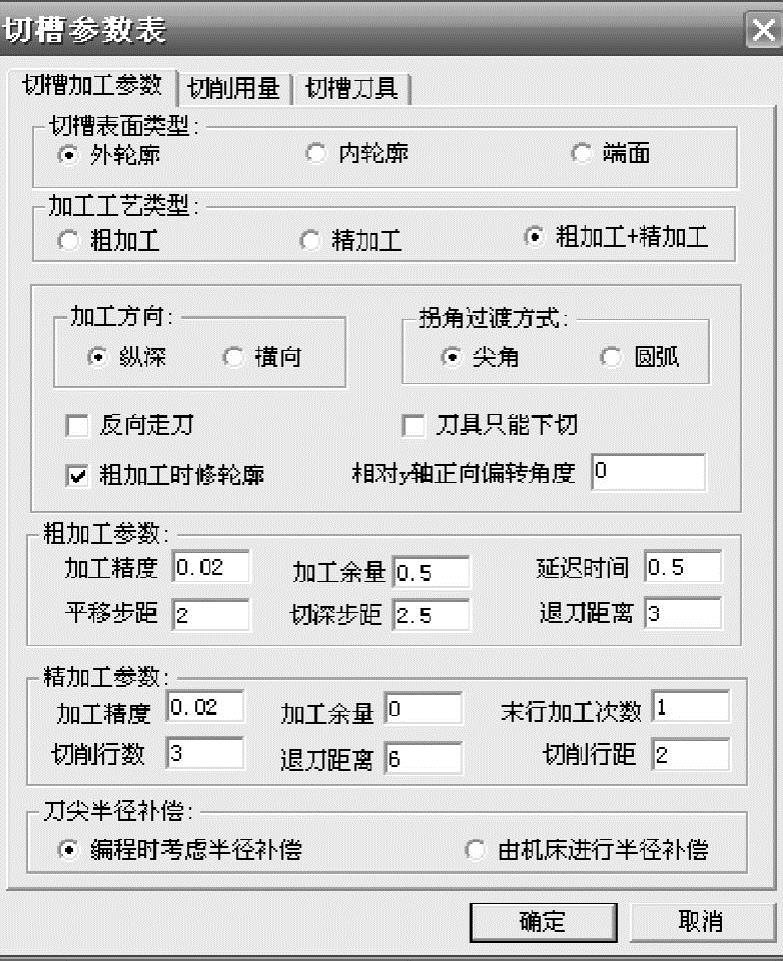

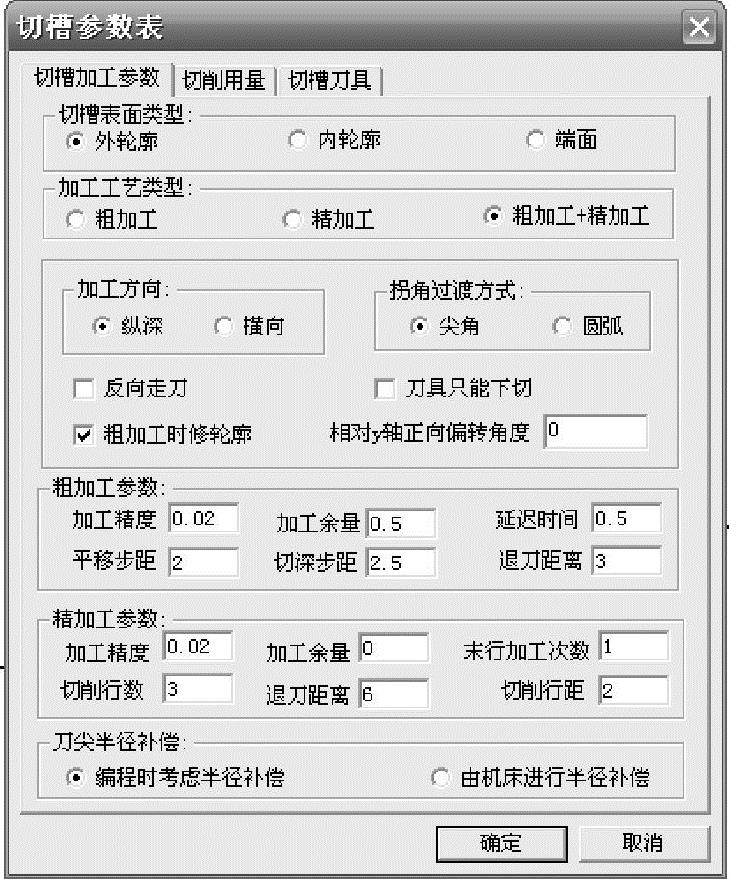

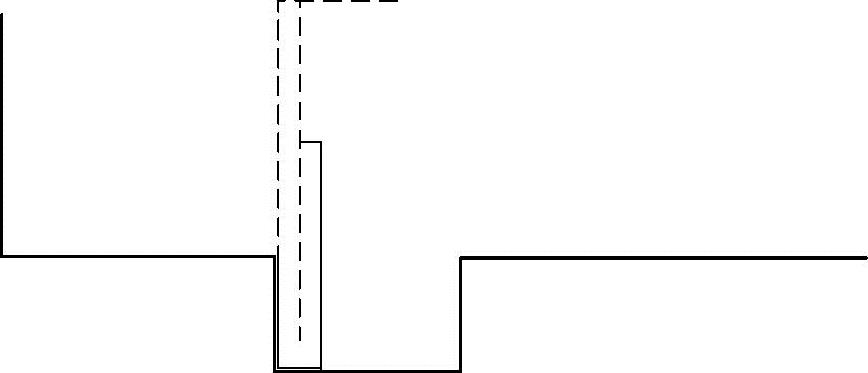

③ 加工左端螺纹退刀槽及梯形槽。参数设置如图3-52所示,刀具路径如图3-53所示。

表3-7 工艺卡片

表3-8 刀具卡片

图3-48 左端外圆粗车参数设置

图3-49 左端外圆粗车刀具路径

图3-50 左端外圆精车参数设置

图3-51 左端外圆精车刀具路径

④ 手动钻孔。

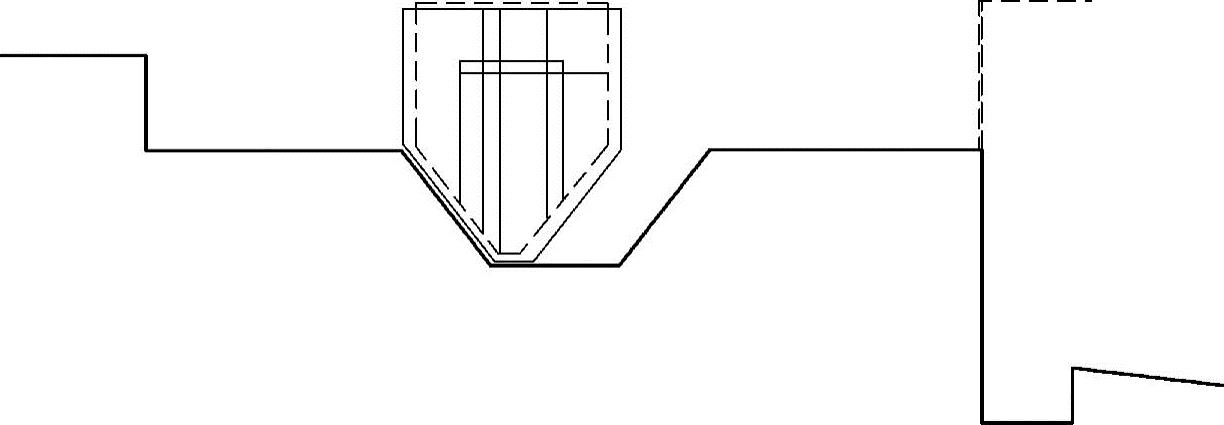

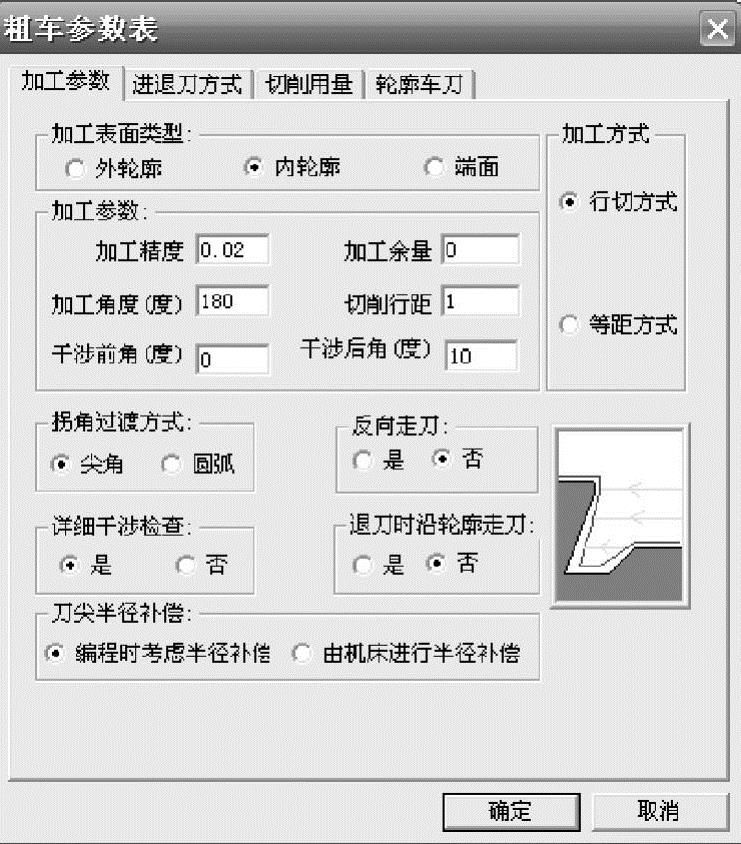

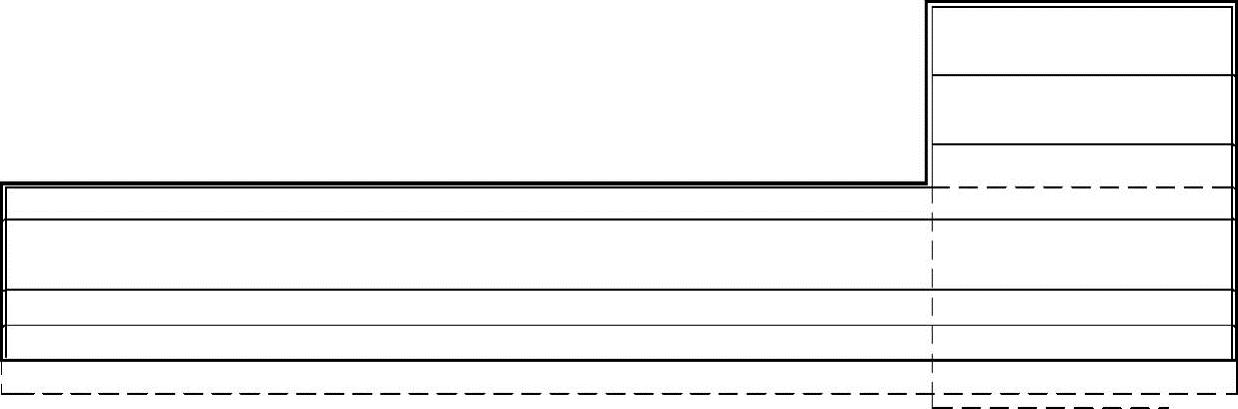

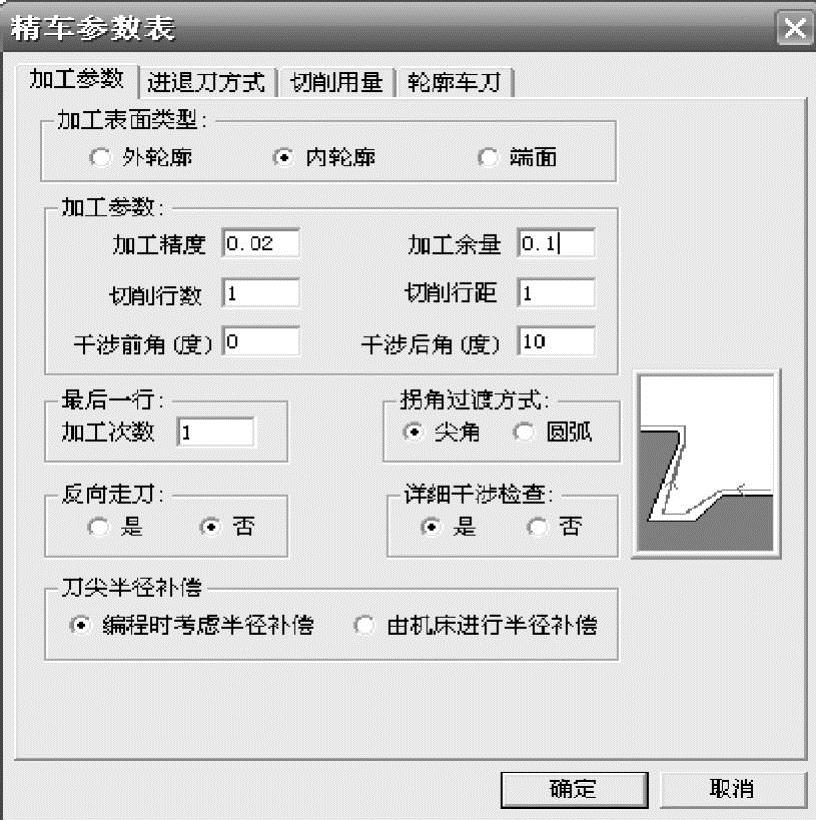

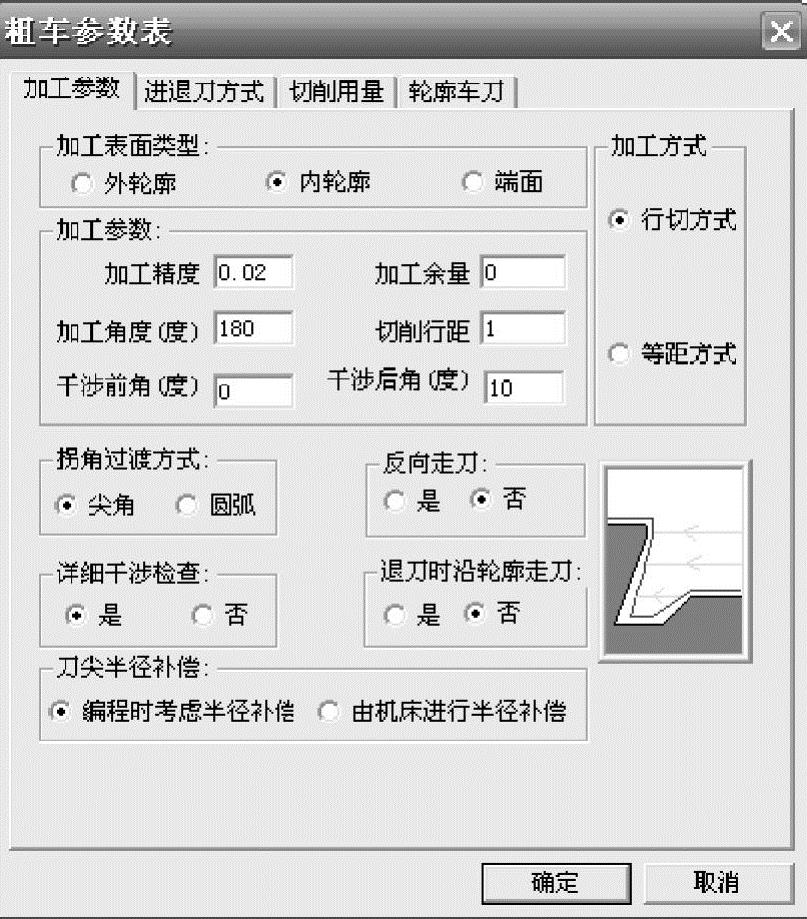

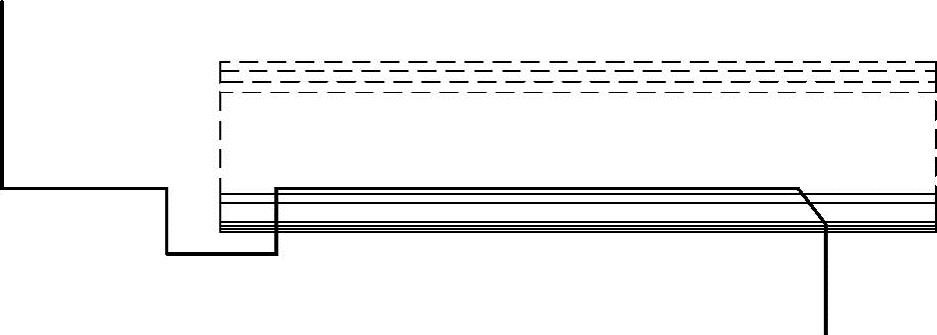

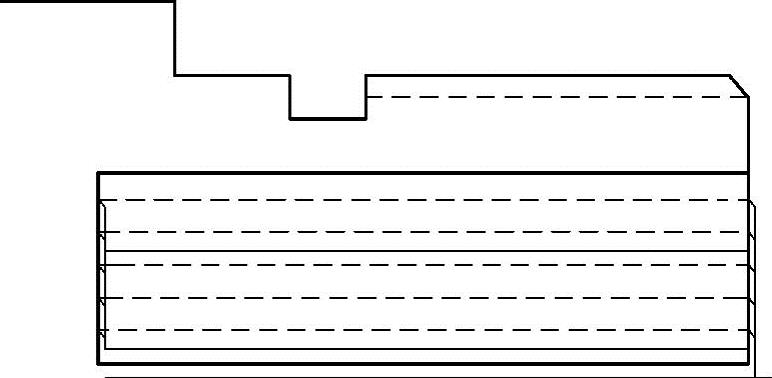

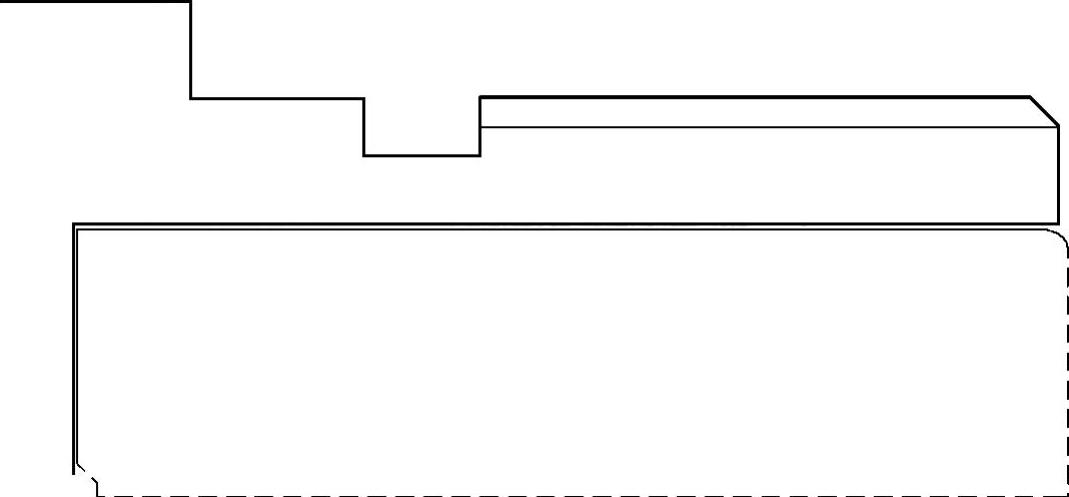

⑤ 粗镗左端孔参数设置(图3-54),刀具路径如图3-55所示。精镗左端孔参数设置(图3-56),刀具路径如图3-57所示。

⑥ 手动攻螺纹。调头装夹加工右端各部分。

⑦ 粗车右端外圆。参数设置如图3-58所示,刀具路径如图3-59所示。

⑧ 精车右端外圆。精车参数设置如图3-60所示,刀具路径如图3-61所示。

⑨ 切右端螺纹退刀槽。参数设置如图3-62所示,刀具路径如图3-63所示。

图3-52 左端螺纹退刀槽及梯形槽加工参数设置

图3-53 左端螺纹退刀槽及梯形槽加工刀具路径

图3-54 粗车参数表

(https://www.xing528.com)

(https://www.xing528.com)

图3-55 粗车刀具路径

图3-56 精车参数表

图3-57 精车刀具路径

图3-58 右端外圆粗车参数设置

图3-59 右端外圆粗车刀具路径

图3-60 右端外圆精车参数设置

图3-61 右端外圆精车刀具路径

图3-62 切右端螺纹退刀槽参数设置

图3-63 切右端螺纹退刀槽刀具路径

⑩ 车削螺纹。参数设置如图3-64所示,刀具路径如图3-65所示。

⑾ 粗车右端孔。参数设置如图3-66所示,刀具路径如图3-67所示。

⑿ 精车右端孔。参数设置如图3-68所示,刀具路径如图3-69所示。

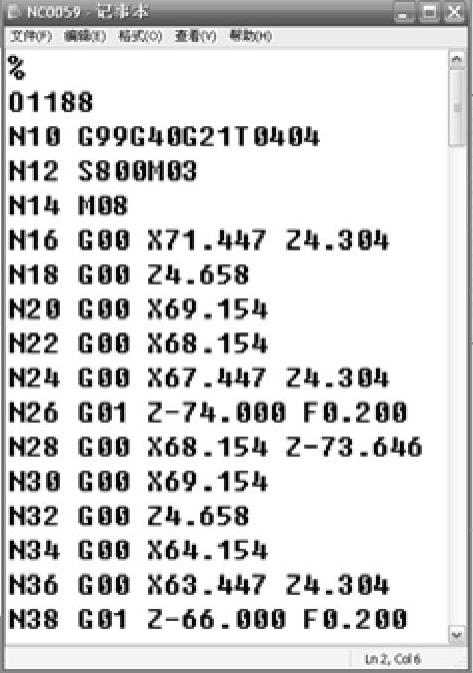

⒀ 设置后处理参数并生成刀柄加工程序(图3-70)。

三、刀柄零件数控车削加工

1)刀具在数控车床上的安装。数控车床的刀具安装是指将刀具安装固定在刀架上。注意:在安装刀具之前,一定要将刀架上清理干净,并且刀具一定要夹紧。

2)毛坯在数控车床上的安装。在数控车床上安装毛坯的基本要求是:定位准确,夹紧可靠。

图3-64 车削螺纹参数设置

图3-65 车削螺纹刀具路径

图3-66 粗车右端孔参数设置

图3-67 粗车右端孔刀具路径

图3-68 精车右端孔参数设置

图3-69 精车右端孔刀具路径

图3-70 刀柄加工程序

本任务中,夹具为自定心卡盘。安装毛坯之前,先清理干净自定心卡盘上的切屑和毛坯上的毛刺,然后以毛坯外圆定位夹紧。

3)数控车床的对刀。数控车床的对刀方法有多种,在数控车床基本操作训练中,已详细讲解和训练了试切法对刀。

4)加工程序导入。

5)零件加工。

任务评价

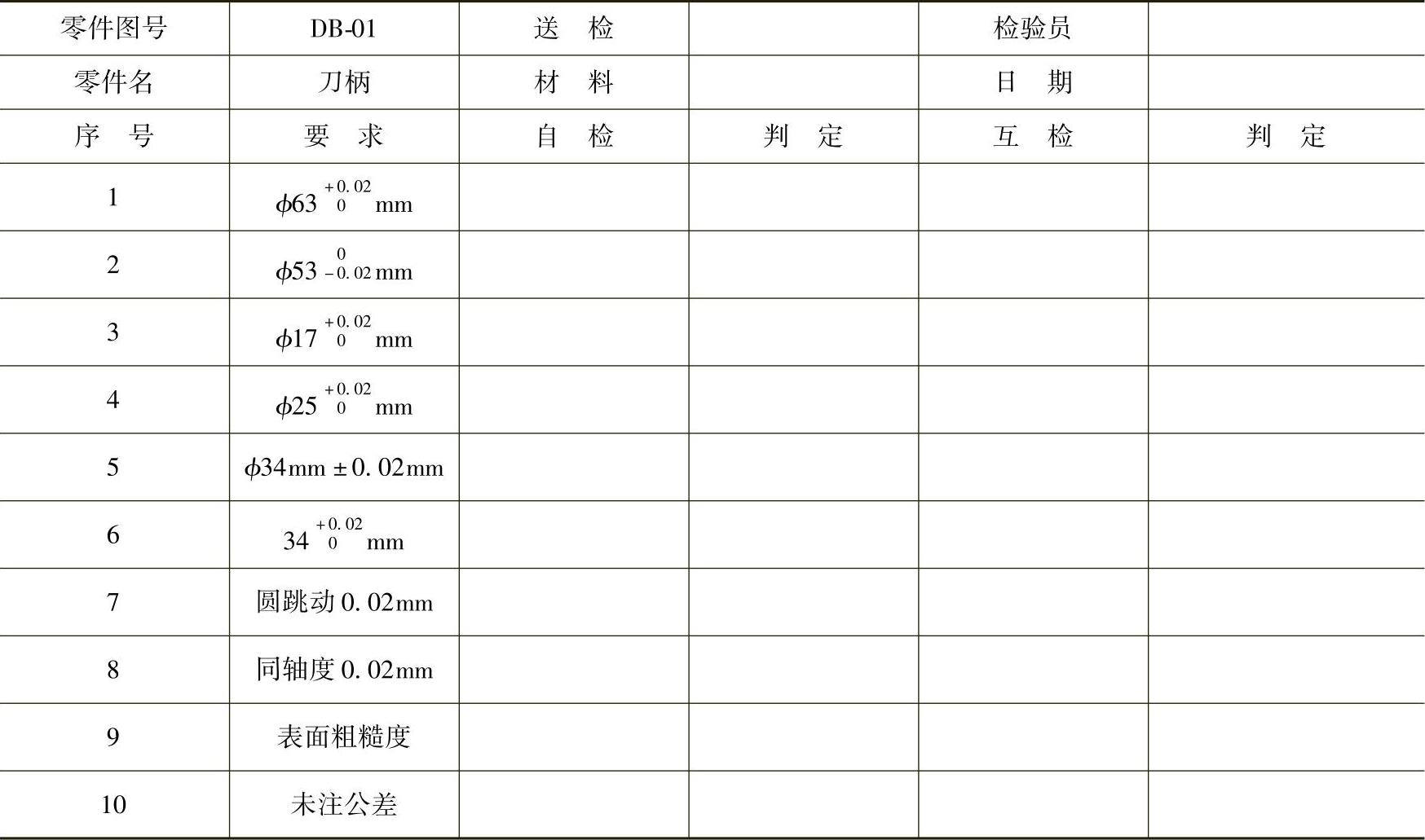

填写任务评价表(表3-9)。

表3-9 任务评价表

项目评价

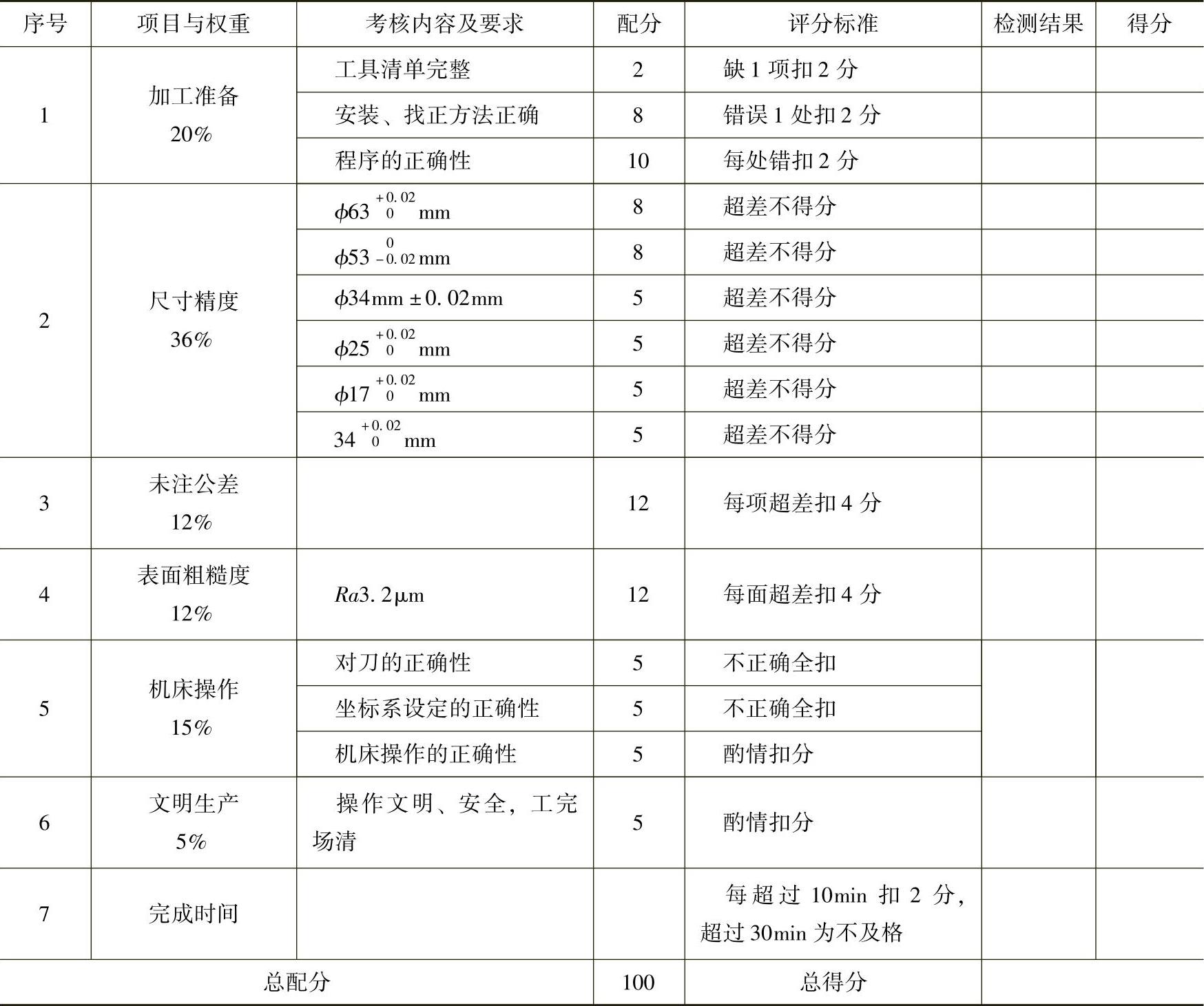

填写项目评价表(表3-10)。

表3-10 项目评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。