1.纱线原料

此混纺面料试样所用纬纱为自主开发的两款混纺纱,分别为70/30(骆马毛/羊毛)混纺纱和55/45(骆马毛/羊毛)混纺纱,均为16S/2;经纱则采用48S/2,80/20(羊毛/锦纶)。

2.织物组织结构设计

织物组织结构采用八枚五飞纬面加强缎纹,纬纱采用上述两种混纺纱线,经纱则采用80/20(羊毛/锦纶)混纺纱,增强织物组织强力。

加强锻纹以缎纹组织为基础,在其组织点周围添加一个或多个同类组织点。加强缎纹既保留缎纹的织物风格,又增多了纱线交织点,提高织物强力。

如图6-6则为![]() 纬面缎纹和

纬面缎纹和![]() 纬面加强缎纹的织物组织图。表6-4为产品设计规格。

纬面加强缎纹的织物组织图。表6-4为产品设计规格。

图6-6 织物组织图

表6-4 产品设计规格

织物的经密、纬密、下机幅宽和单位重量(克重)都是经过水洗烘干和拉毛烫光等后整理工序后的目标参数。

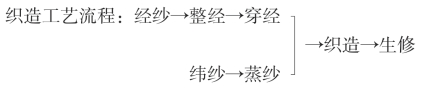

3.织造工艺流程

为了防止骆马毛混纺织物在后序工艺中尺寸发生变化,应对混纺纱先进行蒸纱定型。表6-5为混纺织物织造工艺。

表6-5 织造工艺参数

续表

骆马毛混纺织物的总经根数为4308根,下机织物的幅宽收缩率为96%,长度方向收缩率为94%,达到织物的设计要求。

4.织物后整理

织物经过起毛加工、烫光剪毛等流程后整理,在织物外观和手感上得到一定程度的改善,从而大幅度地增加织物的附加价值和经济效益。

(1)织物后加工工序。骆马毛混纺织物下机后需要经过后整理加工才能呈现出均匀丰盈的绒毛效果,后整理加工也是决定织物手感和风格最重要的环节,后整理加工全程需要经过20道工序,每一道工序都直接影响最终产品的品质。如下为后整理加工过程的20道工序:

修呢→缝筒→缩呢→轧水→脱水→烘干→钢丝起毛→剪毛→钢丝掉头起毛→剪毛→轧水→脱水→刺果起毛→烘干→烫光→剪毛→烫光→剪毛→烫光→剪毛→检验包装→入库

其中,修呢→缝筒→缩呢→轧水→脱水→烘干称为织物前处理,是为了去除坯布上的浆料、油剂等其他杂质;钢丝起毛→剪毛→钢丝掉头起毛→剪毛→轧水→脱水→刺果起毛称为拉毛工序,是为了使织物从两面平整变为单面起毛的效果;烘干→烫光→剪毛→烫光→剪毛→烫光→剪毛称为后整理工序,是为了保证织物绒毛丰满厚实、匀整有光泽。

(2)织物后整理工艺。后整理的工序都是为了保证坯布能够具有独特的风格与特点,而为了使织物的风格和性能在不同批次间保持一致,因此,各道工序的工艺和参数需要得到配合和调整。

修呢:保证布面平整无疵点、破洞等,为后道加工提供基础。(https://www.xing528.com)

缝筒:要均匀齐整,保证加工中受力均匀。

缩呢:通过高温高湿消除织物内应力,使织物表面平整。

烘干:保证两布边张力均匀,使织物烘干后幅宽达到设计要求。

钢丝起毛、剪毛:钢丝起毛比较激烈,在保证布面张力均匀的前提下,注意织物的静电消除和飞花清理。

轧水、脱水:通过压辊调节适当的压力,确保织物的湿度适中,为后序刺果起毛提供适宜拉毛环境。

刺果起毛:刺果起毛属于湿起毛,并且刺果也要先经过浸湿处理。

烫光、剪毛:温度选在220℃左右范围内,顺毛绒方向进行,烫光剪毛重复进行三次,尽量降低对织物表面毛绒的过度损伤。

检验包装:检查布面有无疵点,并选择适宜松紧程度的卷装。

经过上述各道工序的严格把关,最终成品规格达到了设计要求:幅宽150 cm,克重580 g/m2,经密280根/10 cm,纬密177根/10 cm。

①先钢丝起毛后刺果起毛。

刺果起毛机:刺果是一种天然的织物果实,多为椭圆球形,刺果表面会有弯钩状的刺,尖锐且有韧性,钩刺排列均匀紧密,将其排列安装在起毛机上,当机器开始运转工作时,由于钩刺和织物之间存在一定的夹角,使得钩刺能够有效地将纤维从织物表面拉出,且不会因为垂直作用而使得织物受到损伤。起毛辊要保持和织物运转方向相反,形成相对运动,加速纤维的抽拔,并在一旁设置吸风除杂装置。而刺果起毛比较适合用在湿起毛工艺中,并且刺果也要经过湿润处理增加韧性,这样不仅使得起毛作用较为和缓,也是保护刺果上的钩刺不受损伤,这样下机的织物手感细腻、光泽莹亮,图6-7为刺果起毛机上所用的刺果。

钢丝针起毛机:起毛辊上有紧密有序排列的钢丝针,工作原理与刺果起毛相似,如图6-8为钢丝起毛针辊。钢丝起毛相比于刺果起毛效率更高、作用更加强烈,容易对织物表面造成疵点和损伤,由于作用猛烈,纤维受到的拉伸作用更强,使得拉毛较长,不够细密,仅用钢丝起毛则织物容易露底。

在实际加工和生产当中,通常使用钢丝起毛和刺果起毛相结合,一般先使用钢丝起毛,使得织物在短时间内先具备一定的基础绒量,从而使用刺果起毛,使织物手感更具有层次感。如果想要织物表面为长顺毛效果,可使刺果起毛和钢丝起毛与织物的作用方向相同,若想使得织物表面绒毛丰盈紧密,毛绒感强,可以在上述工艺中添加钢丝掉头起毛,即在钢丝起毛机上反向喂入已经拉毛过的织物,使得起毛针反向作用于织物,拉出与之前出毛方向相反的绒毛,两种朝向的绒毛交错矗立,增加织物绒感。

图6-9为钢丝单向起毛效果图,图6-10为钢丝双向起毛效果图。

如下所示为钢丝起毛和刺果起毛相结合的起毛效果原理图,图6-11为先钢丝起毛后刺果起毛效果图,图6-12为钢丝起毛—钢丝掉头起毛—刺果起毛效果图。

图6-7 刺果

图6-8 钢丝起毛针辊

图6-9 钢丝单向起毛效果图

图6-10 钢丝双向起毛效果图

②三次循环烫毛剪毛工序。烫光整理的目的是为了使织物表面毛绒丰满光亮,通过一个电加热棒,调整螺旋槽角度来改变烫光辊和织物的接触程度,接触越浅则作用越缓,接触越深则作用越强烈。

烫光之后的织物,表面绒毛矗立顺滑,经过剪毛,可以保证剪毛的齐整和均匀,而反复经过三次烫光剪毛,可使织物表面绒毛光滑匀整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。