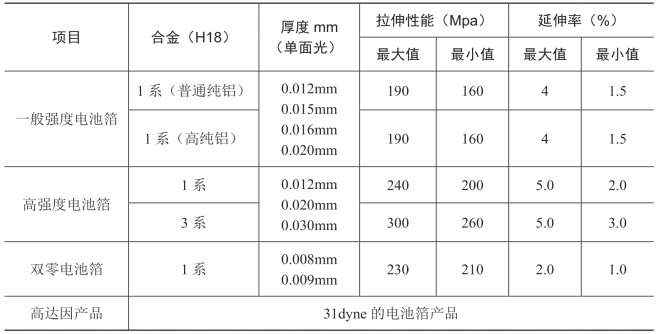

电池用铝箔,通常是指用于锂离子电池正极材料的铝箔。常用1235、1060、1070。1100、3003合金主要用于生产超高强度电池箔(表4-10)。

表4-10 常用电池箔产品规格表

1.锂电池集流体用的非改性铝箔

(1)锂电池集流体用的非改性铝箔的结构与性能

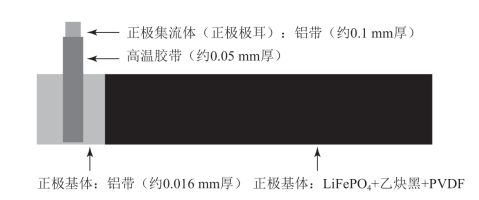

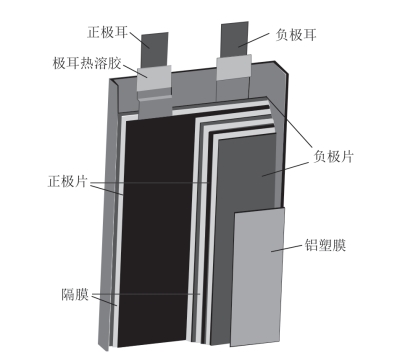

锂电池集流体用的非改性铝箔一方面是集流体的电极,另一方面又作为锂电正极材料的载体,也就是锂电材料涂布载体。正负极分别使用铝箔和铜箔材料,图4-8、图4-9、图4-10分别为锂电池结构原理图、正极结构原理图、磷酸铁锂电池电芯剖面示意图。

锂电池成本构成中,正极材料占30%,负极材料占20%,隔膜材料占20%,电解液占20%,外壳占10%。隔膜为聚丙烯酸。正极材料(铝箔表面的锂化物涂层)影响电池性能,是正极锂电池关键部件。

图4-8 锂电池结构原理图

图4-9 正极结构原理图

图4-10 磷酸铁锂电池电芯剖面示意图

(2)集流体用铝箔的表观质量要求

①色泽均匀、无色差,干净、板型平整,无明显辊印、麻点、针孔、腐蚀痕迹。

②无折痕、花斑、亮线等轧制缺陷。

③无油,无严重油气味,无肉眼可见油斑。

④铝箔卷缠绕松紧适度,端面平整洁净,边缘光滑;铝箔卷错层不得超过±1.0mm;铝箔卷管芯宽度大于等于箔宽,一般管芯二端长度不超过箔宽5mm;铝箔应缠绕在管芯中心;接头部位在铝卷二端有清晰接头标记。

(3)集流体用铝箔(以下简称电池箔)技术指标要求

①异物控制

异物包括铝粉、磁性物质(铁粉)等,锂电池的安全性要求对异物质严格控制,整个生产环节都要防止带入异物,在成品环节要设立检验异物的装置并予以精确计量,标准为≤50mg/30万平米。

②润湿性能与表面张力

电池箔表面张力32dyn/mm以上,要求高的涂碳产品要达到34dyn/mm以上。

表面张力是电池箔重要技术指标之一。它直接影响涂布液的润湿、铺展和黏附,影响与涂层的黏合质量,影响涂炭箔的涂层牢度。达因值偏低时,会发生铝箔与黏合材料黏接不牢、漏涂等缺陷。

润湿性能通过液体在铝箔表面的接触角衡量。铝箔表面带油、褶皱不平,都会影响表面张力。

通常用甲酰胺及乙二醇乙醚按照GB/T22638.4-2008《铝箔试验方法第四部分:表面润湿张力的测量》的方法进行配制和测量。产品的达因值往往随时间衰减,达因值越高衰减越快,7天以后逐渐稳定于某一固定值。

铝箔表面达因值的高低及衰减程度的轻重,还与轧制工艺参数、产品表面带油量等因素有一定的关系。

(4)板形

板形在电池箔行业称为张力,无论板形,还是张力,其直观表现是产品的平直度。电池行业用张力和塌边量来表征产品板形的质量。简言之,张力就是板形,塌边量就是在规定张力,规定长度下产品边部的下垂量。表4-11和表4-12分别展示了两个公司的张力测量标准。

表4-11 X公司的张力测量标准

测试间距为5m,三次以上数据≤2mm,则判定此料卷板形为合格。

表4-12 Y公司的张力测量标准

板形质量是电池箔关键技术指标。图4-11为某涂布机在线板形检测装置。

图4-11 在线板形检测装置(https://www.xing528.com)

(5)力学性能

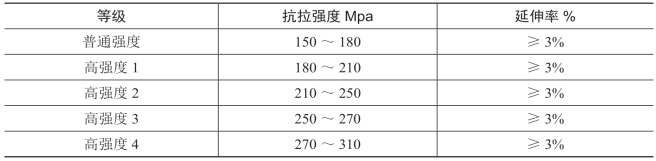

主要包括抗拉强度和延伸率,表4-13是不同等级的电池箔产品对于产品力学性能的不同要求。

表4-13 不同等级的电池箔产品对于产品力学性能的要求

普通强度与普通单零箔一样。高强度要用特别工艺生产,特别是厚度低于0.015mm,高强度生产技术难度很大,要在设备、工艺和润滑上做大量工作。

通常认为,310Mpa的强度是工业纯铝冷作硬化的极限。电池箔要求强度提高,同时厚度减薄,从15μm降到10μm,强度由150Mpa提高到250Mpa。电池箔之所以需要提高强度,目的是为减少铝箔厚度,提高能量密度提供条件。

强度与厚度是反比关系,厚度越薄,对于产品强度的要求越高。例如,某电池箔厚度为0.02mm的产品,强度要求≥170Mpa;而厚度为0.013mm的产品,强度则要求≥190Mpa。

市场上的电池箔产品强度普遍大于160Mpa,国内已经具备了生产强度大于280Mpa的超高强度产品的技术实力。

(6)厚度

电池箔要求厚度越来越薄,从20μm到8μm一直下降,而为了能够保持足够的耐破度,就需要不断地提高强度。铝箔产品的厚度公差要求控制在±2%以内。图4-12是一些公司的EV产品开发计划,基材减薄,是提高能量密度的措施之一。

图4-12 基材减薄与能量密度提高规划

(7)切边质量

电池箔属于铝箔产品中的精加工产品,对切边质量的要求极为严格,裂边、毛刺等缺陷是不允许的。

电池箔要求边部在无张力情况下,波峰不大于2mm,断面铝粉胶带法检测<25个/10cm。

(8)表面质量

不允许有>1mm的表面麻点,暗面不允许有凸点,0.5~1mm的麻点,每平方米小于3个,<0.5mm的麻点不允许成片出现>1mm。单面光产品,暗面不容许有亮点缺陷。黑油线长度<5mm的每平方米不多于3条。打底起皱长度≤10m,杠印≤50m。

2.表面涂碳改性处理铝箔

(1)表面涂碳改性处理铝箔的结构与特点

涂碳铝箔是为了提高磷酸铁锂(化学式为LiFePO4)动力电池比功率性能。与其他正极活性材料相比,LiFePO4材料固有的导电能力差的缺点,极大地限制了其在室温下的动力学特性。主要通过在浆料中加入一定的导电剂,如石墨、碳黑、纳米碳管等导电性材料,来提高正极活性颗粒之间以及与集流体之间的导电性。

为了改善电池性能,减少界面电阻,保护集流体,减少极化,提升电池一致性和寿命,需要对电池箔进行表面改性处理。涂碳铝箔是在铝箔表面涂0.5~2g/m2的碳,涂层双面厚度:A款4~6μm,B款2~3μm。

涂碳铝箔可以提高电池内阻一致性;通过采用涂碳铝箔作为正极集流体,并选择适当匹配的正极材料,来实现更佳的倍率性能;涂碳铝箔对电池循环有良性的影响作用;在电池极片黏结性、软包装电池保液量方面,也有提升作用。

(2)涂碳铝箔优势

①抑制电池极化,减少热效应,提高倍率性能。②降低电池内阻,并明显降低了循环过程的动态内阻增幅。③提高一致性,增加电池的循环寿命。④提高活性物质与集流体的黏附力,降低极片制造成本。⑤保护集流体不被电解液腐蚀。⑥改善磷酸铁锂、钛酸锂材料的加工性能。

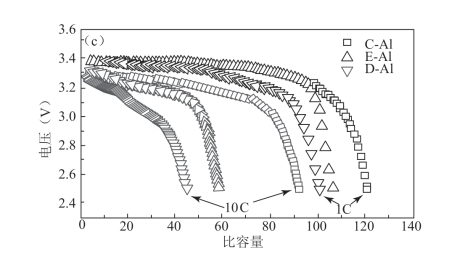

铝箔表面涂碳处理后,可以有效延长电池的寿命,图4-13和图4-14的曲线表明了这一点。

(3)涂碳铝箔的工艺

利用功能涂层对电池导电基材进行表面处理是一项技术创新,覆碳铝箔/铜箔就是将分散好的纳米导电石墨和碳包覆粒,均匀、细腻地涂覆在铝箔/铜箔上。它能提供极佳的静态导电性能,收集活性物质的微电流,从而可以大幅度降低正/负极材料和集流之间的接触电阻,并能提高两者之间的附着能力,减少黏结剂用量,使电池整体性能显著提升。涂层分水性(水剂体系)和油性(有机溶剂体系)两类。

图4-13 涂碳后的倍率实验结果

图4-14 涂碳对电池寿命的影响

3.电池箔的技术难点

电池箔产品,属于铝箔的精加工产品,生产难度较普通铝箔产品更大,对于工艺控制精度及生产工艺技术的要求也更高。与普通铝箔产品相比,主要技术难点如下。

①厚度要求严格。产品厚度希望达到9μm甚至8μm双面光,这已经超过了目前铝箔产品单张轧制的最小可轧极限厚度。厚度精度要求±2%,这种精度是目前铝箔产品中最高的。

②高强度。一般电池箔产品,要求强度≥180Mpa,而且是纯铝合金。这相当于8系合金的性能。随着电池技术的不断发展,200Mpa以上强度的要求已经很普遍,有些要求达到270甚至300Mpa以上达到了铝箔产品冷硬化的强度极限,生产难度极大。

③高表面达因值。涂布过程及涂碳过程,电池箔产品对于表面达因值的要求较高,但是高的表面达因值控制,却与高强度轧制相互矛盾,极高的板形要求及厚差都与高强度超薄轧制相矛盾。也就是说电池箔要求最薄的厚度,最高的强度,最高的表面达因值,最小的厚差,最优的板形,最洁净的表面。同时追求六个极限值,是难点所在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。