1.RC纸基结构及表面处理

RC纸基(Resin Coated Paper Base)主体结构是,在纤维原纸双面以淋膜工艺涂上聚乙烯层(PE Laminating)(图7-2),PE层能阻挡浸泡时水渗入原纸纤维造成纸基变形。采用RC纸基,将赋予喷墨介质在影像输出领域更好的实用效果。PE层亮度高,挺度好,机械性能非常优异,但聚烯烃层表面能低,涂布时润湿性差,需要加涂黏着层,或称为底层,提高涂布面的表面张力,调整润湿铺展性,提高吸墨层与RC纸基之间的附着力。

图7-2 RC纸基结构

当白度要求很高时,需要在PE涂塑层上加涂一白度控制层。此外,由于PE电绝缘性能好,如PE的体积电阻率高达1016Ω.cm;而介电常数很小(60~100hz)/106hz下仅2.25~2.35,在摩擦过程中容易产生和积累静电,特别在桌面印刷场合,印刷机进纸器上散页叠放,如果静电吸附力太强,容易导致数张一并进入印刷机压纸轮造成卡纸。因此,优良的RC相纸纸基背面需要加涂防静电层,降低纸基背面的表面电阻率,或者向背面PE母料掺杂抗静电剂或抗静电母料,降低纸基背面的表面电阻率。基材正面(PE层或黏着层),由于需要涂布吸墨层,表面电阻率可以放宽要求,但过高的电阻率容易导致大轴纸基在开卷过程中,以及经过涂布辊摩擦时产生更多静电,吸附涂布车间周围环境的粉尘,造成涂布弊病。

表7-2是纸基进行防静电处理前后的电阻率变化,表面电阻率数量级可下降1~2级,而涂布产品的正面表面电阻率低于1012Ω,满足实际使用要求。

表面电阻率参照国家标准GB/T-3008,定义为绝缘材料表面层的直流电场强度与线电流密度之商,即单位面积内的表面电阻。表面电阻率按式7-1计算:

![]()

式中,ρs为表面电阻率,单位为欧姆Ω;Rs为试样的表面电阻,单位为欧姆Ω;p为所使用的特定电极装置或测量电极装置中,测量电极的有效周长,单位为米m;g为两电极之间的距离,单位为米m。

表7-2 纸基表面电阻率

*测试条件:25℃,50%RH环境中平衡24hr后

2.RC纸基淋膜材料

满足喷墨相纸应用的纤维原纸克重一般为100~180g/m2,为保证基材以及最终相纸产品挺度,所用纸浆为高比例木浆,一般为硫酸盐木浆。灰分含量5%~8%,部分灰分来源于为提高原纸表面匀度而做的表面施胶。为了进一步地提高相纸的平滑度,成纸后大多采用机内软压光两道以上,将bekk平滑度提高到100s以上。

正反面涂塑量(PE淋膜量)一般在20~28g/m2。如果涂塑层太薄,基材机械性能不好,表面光泽也不理想;涂塑层太厚,则原料和生产成本上升。

聚乙烯的合成方法可分为高压法、中压法和低压法三种,通常高压法(100~300Mpa)生产低密度聚乙烯(LDPE密度0.910~0.935g/cm3),所以称高压聚乙烯为低密度聚乙烯。中压法和低压法高密度聚乙烯(HDPE密度在0.941~0.965g/cm3),市场上也有把密度为0.941g/cm3左右的聚乙烯树脂称为中密度聚乙烯的。聚乙烯的规格按其熔体流动速率(MFR)的大小来区分,MFR是指热塑性高分子在一定的温度和压力下,其熔体每10min通过标准毛细管的质量数,单位为g/10min。一般当熔体流动速率高时,聚乙烯的分子量小,黏度低,成型温度也低,制品的力学性能较差;当熔体流动速率低时,其分子量大,黏度高,成型温度高,制品的力学性能好。RC纸基多采用MFR 6~8g/10min(190℃/2.16kg)的涂覆级PE颗粒。从结构上看,高密度聚乙烯线性结构整齐,支链少且短,结晶度高,密度高,硬度和拉伸强度好。低密度聚乙烯含有大量的支链结构,结晶度低,因此密度低,硬度和拉伸强度也低些。

相比与HDPE,LDPE具有更好的柔软性、延展性和透明度,熔融温度也低些,加工容易,应用于正面涂塑层可获得更好的光泽和更少的淋膜缺陷,因此RC纸基正面淋膜一般全部采用LDPE,但LDPE耐温性能差,挺度低。在淋膜背面涂塑层时,由于背面对光泽和表观缺陷的要求降低,可加入一定比例的HDPE改善挺度和强度。正反两面的涂塑量和PE品种比例选择,视正面涂布吸墨层的具体情况再做调整,RC纸基正面挺度一般需要略低于反面挺度,这样涂布吸墨层以后,吸墨层所增加的挺度可以使正反面获得平衡,避免涂布后产品弯曲变形。(https://www.xing528.com)

虽然聚乙烯的化学稳定性好,热稳定性较好,但在大气、阳光、氧的作用下仍会发生明显老化,脆性增加,力学性能下降的问题。因此,在PE母料的生产过程中还需要添加抗氧化剂、紫外光吸收剂、热稳定剂、光稳定剂等防老化助剂来提高其耐候性。

一般而言,正面淋膜层同时提供白度控制作用。多数厂家通过向LDPE添加色母料的方法来调整白度,常用含钛白色母,蓝色母,紫色母,荧光色母按比例与LDPE共混挤出,得到所需白度和色调。

3.RC纸基淋膜工艺

RC纸基采用挤出复合工艺生产(俗称淋膜工艺),在挤出复合过程中,原纸(一般为纯木浆原纸)经过电晕后从橡胶辊和冷却辊间穿过,冷却辊启动,橡胶辊转动,挤出机前移,挤出薄膜状聚乙烯熔体均匀流在基材上,熔体随基材进入橡胶辊和冷却辊之间,此时橡胶辊在汽缸推动下前移提供一定压力,将基材和熔体压在冷却辊面上,熔体在冷却辊作用下降低温度,贴合在基材上冷却成薄膜,再经剥离导辊离开冷却辊,形成挤出复合材料,如图7-3所示。挤出复合产品的光泽和质量,主要由橡胶辊压力、熔体温度、基材和冷却辊表面情况决定,冷却辊是表面纹理高度均匀的圆柱形不锈钢辊,内通冷却水降低辊表面温度。生产高光RC纸基时,冷却辊为镜面高光辊;生产亚光纸基,则将冷却辊换成亚面辊;喷墨相纸等其他表面如光泽表面、粗绒表面、绸纹表面均由相应的冷却辊提供。

图7-3 淋膜纸挤出复合过程

影响挤出复合纸塑复合强度的因素如下。

①聚乙烯熔体流动速率MFR,MFR值越大,复合强度越好。②同等参数下,一般淋膜量越大,复合强度越好。③电晕功率密度越大,复合强度越好。④橡胶辊压力不足时,复合强度明显下降。⑤熔体温度越高,复合强度越好。

如前所述,喷墨RC纸基正反面均需要淋膜,正面淋膜层需要黏着层(底层)提高附着力,背层需要防静电层减少摩擦静电,而且,品牌厂商需要在纸基背面印刷商标,因此,适用于喷墨的淋膜线一般是双模头结构,即生产线设计有两个挤出机,分别淋膜正反面,同时具备背面原纸印刷、底层涂布、背涂防静电层等功能单元。各种功能在一条生产线上实现的优势是生产完毕即为合乎喷墨要求的纸基,避免二次加工,也减少了产生浪费,降低对环境或设备的粉尘污染。

4.RC纸基性能要求

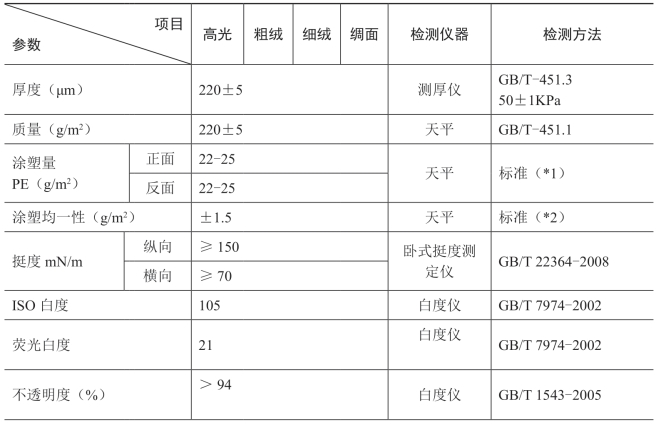

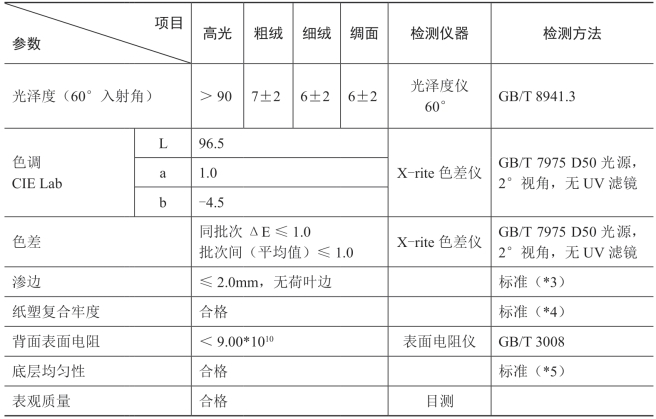

RC喷墨相纸是为取代传统相纸,很多参数仍然沿用感光行业的指标要求来获得相纸性能的延续性,但由于喷墨印刷不涉及卤化银冲扩时的洗印工序,部分指标如边缘渗透性(Edge Penetration)可适度降低,但边缘渗透性过高,相纸在潮湿环境吸湿后边缘膨胀增厚,严重时甚至开裂。一般而言,用于喷墨行业的RC纸基生产成本,略低于感光相纸RC纸基的生产成本。表7-3列出了喷墨RC纸基的典型指标要求。

表7-3 某典型喷墨RC纸基性能指标

续表

(*1)涂塑量:将测定定量后的样品从中间揭开,分成两层浸泡于浓碱液(20%NaOH)中,直至纸膜分离。再分别将塑料膜洗干净,先用滤纸吸干表面水分,再于105℃下烘30min。冷却后称其重量,计算5张试样的测定结果的计算平均值。

(*2)涂塑均一性:从幅宽方向依次取5个10cm2的纸样,用上述方法计算取样差值。

(*3)将纸基切成条状,将一端浸泡入水中,记录1小时后水向内渗透的深度,取出自然干燥,观察自然干燥后荷叶边情况。

(*4)纸塑复合牢度:将被测纸样边缘撕开两个口子,再撕成“V”字形,观察PE膜与纸结合均匀粘满纸纤维者为合格。

(*5)底层涂布均匀性:将全幅宽的纸基,取长约20cm的纸样,放在0.05%的蓝色染料盘中浸涂,取出后用自来水冲洗,晾干后,看蓝色是否均匀,均匀着色的为合格

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。