(一)震击式

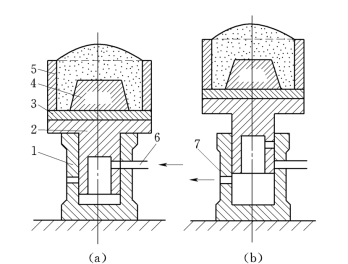

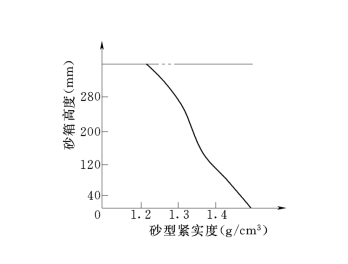

紧实方式:利用压缩空气使工作台将砂箱举升一定高度(约20~80mm),然后突然下落与机座产生震击,使型砂受到冲击力而紧实,见图1-22。震击频率为150~200次/min,一般需十几到几十次的震击才可达到所需要的紧实度,由于下层型砂受到的作用力较大、紧实度较高,而上层较低,见图1-23,因此一般须对上层进行补充紧实。

图1-22 震击紧实示意图

(a)震击前开始进气;(b)震击工作台开始下降1—汽缸;2—工作台;3—模板;4—模样;5—砂箱;6—进气孔;7—排气孔

图1-23 震击紧实砂型紧实度分布

震击式造型机结构简单,成本低,但噪声大、能耗大。但对于较高铸件的砂型,其紧实度的分布可满足工艺要求,因此,主要应用在大中型、高度较大的砂箱造型中。

(二)压实式

紧实方式:用压板或压头从型砂的上面施加压力,将型砂紧实成型,见图1-24。压实后型砂紧实度的分布见图1-25。

图1-24 压实造型

图1-25 压实砂型紧实度分布

1—压实比压0.3 MPa;2—压实比压0.75MPa

砂型上部紧实度较大,下部较小,紧实度模样顶部大、砂箱四周小。为了避免上述不足,可采用成型压头。

压实造型,机器结构简单,消耗动力少,噪音低,生产率高,但存在紧实度分布不均,因此,单压实只适用于薄小铸件,一般砂箱高度不超过150mm。

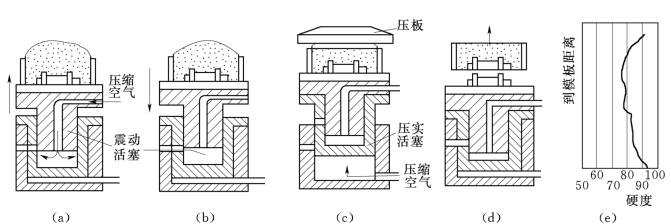

(三)震压式

紧实方式:对型砂先进行震击,然后再加以压实,见图1-26。显然,这种紧实方式在一定程度上克服了单震击和单压实的不足,使砂型上下紧实度分布较均匀。(https://www.xing528.com)

图1-26 震压造型

(a)震动(上升);(b)震动(下落);(c)压实;(d)起模;(e)硬度分布

但这种造型机的噪声较大,生产率低,主要应用于小件造型流水生产中,并逐步被微震压实和高压造型所取代。

(四)微震压实式

紧实方式:利用高频率、低振幅振击砂型,同时辅加压实(压震式),也可先微震后再辅加以压实(预震式)。通常微震频率为500~1000次/min,振幅为3~8mm。微震能降低砂流的摩擦阻力,提高了型砂的流动性,从而使整个砂型尤其是模样周角处紧实度更加均匀,其紧实效果比较见图1-27。

图1-27 两种压实方式紧实曲线比较

(a)砂型中部;(b)砂型边角处1—单纯压实;2—微震压实

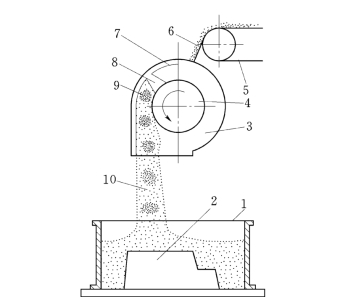

图1-28 抛砂机紧实示意图

1—砂箱;2—模样;3—抛头外壳;4—抛头;5—送砂皮带;6—型砂;7—弧形板;8—叶片;9—砂团;10—抛砂射流

气动微震机构目前有两种:弹簧式和气垫式。微震压实造型机机构复杂,噪声较大,但比起震压式,砂型质量提高,生产率提高,适用于精度要求较高、较复杂的中小型铸件,一般砂箱高度不超过300mm的成批大量生产中。

(五)抛砂式

紧实过程:型砂由皮带输送连续的送入抛砂头,高速旋转的转子叶片再以很高的速度(30~50m/s)将其抛到砂箱中,见图1-28。砂团的速度越大,砂型的紧实度越高。在抛砂过程中,抛砂头以0.2~0.6m/s的速度移动,从而使整个砂箱抛满型砂。

抛砂造型的优点是:同时完成填砂与紧实,效率高;动力消耗比气动小,噪音小。但起模翻箱需另有辅机,砂型的紧实均匀性与操作者的熟练程度有关。一般用于砂箱内框尺寸不小于500mm×500mm的中大型砂型,单件、小批和成批大量生产都能适应。

(六)射压式

紧实过程:利用压缩空气骤然膨胀产生的动能和压差将型砂高速射入砂箱完成填砂和预紧实。射砂过程一般时间很短,然后进行压实。这种造型方式紧实度均匀,生产率高,不仅普通造型机使用,也用于近代高压造型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。