逐层凝固过程如图7-17所示。其凝固前沿与熔液直接接触。金属由液态转变为固态时发生的体积收缩,直接得到熔液的补给,因此,产生缩松的倾向性很小,而在最后凝固的部位形成缩孔;如果设置合理的冒口,可使缩孔移入冒口。但在壁的拐弯及壁与壁的连接处仍易出现小缩孔;在长条或板状的中心处,易产生轴线缩松。在凝固过程中,由于收缩受阻而产生晶间裂纹时,容易得到熔液的补充,使裂纹愈合,所以热裂倾向较小。逐层凝固方式具有良好的充填及补缩条件。

图7-17 逐层凝固过程示意图

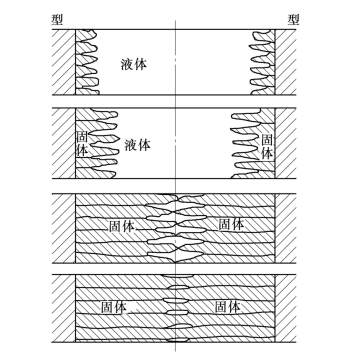

图7-18 糊状凝固过程示意图

糊状凝固过程如图7-18所示。晶体在熔液内部形核和生长,易发展成树枝发达的等轴晶,并且很快就连成一片(形成结晶骨架)。在连成一片之前,液体和固体可以一起流动,从冒口可以得到“整体”补缩;当形成结晶骨架后,熔液被分割成一个个互不沟通的小熔池,难以得到补缩,最后形成缩松,所以糊状凝固时缩松倾向较大。结晶骨架的形成,使固态线收缩提早开始,出现晶间裂纹时得不到熔液的补充,因而糊状凝固时热裂倾向较大。糊状凝固方式使铸件的充填和补缩条件变差。(https://www.xing528.com)

图7-19 中间方式凝固过程示意图

中间方式凝固过程见图7-19。在凝固初期,晶体也是从铸件表面向熔液生长成柱状晶,但表面尚未结壳,凝固区域较逐层凝固时宽;凝固区域继续加宽到一定程度后,表面开始结壳;在后期,柱状晶前方熔液中出现晶核并生长成等轴晶。

中间凝固方式情况下的补缩特性、热裂倾向性和充型性能等介于逐层凝固与糊状凝固之间。

上述凝固方式对补缩特性、热裂倾向性和充型性能的影响规律,都是在固相以树枝晶生长为前提条件下得到的。如果固相析出时是孤立的块状或片状,即没有形成结晶骨架的能力,则它们对补缩特性、热裂倾向性和充型性能的影响较小。例如,过共晶Al—Si合金结晶时,初晶硅是块状,过共晶灰铸铁的初生相是石墨,这些初晶都没有连成骨架的能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。