(一)缩孔的形成机理

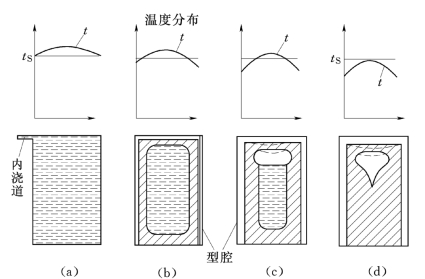

为便于分析,假设浇注的金属在固定的温度下呈光滑界面凝固,即由表及里地逐层凝固。铸件在型内为多向散热,冷却后只出现集中缩孔。缩孔的形成机理如图11-14所示。

图11-14 铸件中缩孔的形成

t S—合金固相线温度

图11-14(a)表示内浇道冻结前的情况。液态合金注入型腔后,立即受到铸型的激冷作用。靠近型壁处,首先出现固体薄壳,薄壳的温度接近于凝固温度t S,线收缩不明显。内部过热的合金液因散热降温而发生液态收缩,但这时期的体积收缩都会从浇注系统中得到合金液的补充。铸件内部液态合金在浇注系统压力头作用下呈正压。图11 14(b)表示内浇道冻结时的情况。铸件外围已凝成固体薄壳,并发生固态收缩。在此之前若外壳体积收缩大于内部液态及凝固收缩体积,则会出现合金液向浇注系统反馈现象,因此,铸件内无缩孔出现。图11-14(c)表示内浇道冻结后,固体外壳继续生长的情况。一方面,壳内的液态合金因降温及凝固而发生体积收缩;另一方面,铸件外形因外壳降温发生体缩减小,其结果导致对壳内液体进行压缩。如果壳内液体收缩和凝固收缩的体积不大于铸件外形体积的减小量,则壳内合金液保持在正压状态,不会产生缩孔。但是对于大多数金属和合金,在该阶段的液态收缩和凝固收缩总值超过外壳的体积收缩,因而壳内出现真空度,合金液脱离顶部外壳,开始形成缩孔。如图11-14(d)所示,继续凝固,外壳逐渐增厚,内部液面逐渐下降,直至凝固终了。最后在铸件内部形成倒锥形的缩孔。

在合金含气量不大的条件下,铸件内缩孔保持一定真空度。在铸件外壳较薄弱的部分,例如缩孔的顶部、侧面,在大气压力作用下使高温的外壳向内凹陷,形成缩凹,如图11-14(d)中虚线所示。使内部缩孔体积减小,缩凹实际上是集中缩孔的外部表现。

铸件中缩孔的基本成因可概括为:内浇道冻结后,铸件外壳内的液态收缩和凝固收缩的体积大于外壳固态收缩所减小的铸件外形体积。而造成单纯集中缩孔的附加条件是合金呈逐层凝固和多方向散热。缩孔产生在铸件最后凝固的部位及金属聚集的热节处。常用等固相线法判定缩孔的位置。

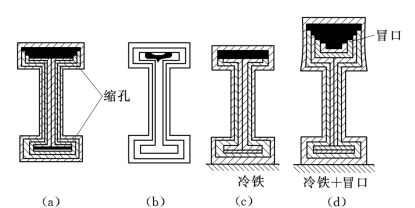

对于纯金属或结晶温度范围很窄的合金,凝固前沿可视为固—液分界线,实际上是等温线,称为等固相线。利用电子计算机进行铸件温度场的模拟计算,找出凝固界面随时间的推移关系,并绘出等固相线图形的方法能准确地确定缩孔的位置,这种方法适用于重要的铸件。在一般情况下,依直观判断在铸件断面图上手工绘制“等固相线图”,直到最窄的断面上的等固相线相接触为止。在固相线不相接触的区域就是未来缩孔的位置,如图11-15所示。

图11-15 用等固相线法确定缩孔位置

手工绘制等固相线时,要注意外角和内角对散热的影响。一般所确定的缩孔位置是准确可靠的。(https://www.xing528.com)

外冷铁影响铸件局部的冷却和凝固速度,在靠近冷铁部位绘制的等固相线之间的距离应比普通砂型处宽。因而可用此法判断外冷铁对缩孔位置的影响。

还可用更简便的热节(内切)圆法确定缩孔的位置,如图11-16所示。

(二)缩松的形成机理

铸件断面上出现的分散而细小的缩孔,称为缩松。依其大小分为宏观缩松和显微缩松两类。依分布特点又可分为分散性缩松、轴线缩松和局部缩松三种。一般用肉眼可直接观察到的缩松称为宏观缩松;用放大镜或显微镜才能观察到的微小缩孔称为显微缩松。分散在整个铸件断面上的缩松称为分散性缩松。轴线缩松出现在铸件均匀壁厚的中心部分。局部缩松只存在于铸件局部范围内,如铸件局部厚大部位,冒口根部及内浇道附近。

图11-16 用热节圆法确定铸件中缩孔位置

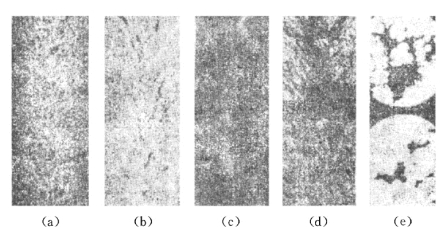

图11-17 碳钢铸件壁中的轴线缩松形貌

(a)宏观磨片;(b)硫印照片;(c)X射线照片;(d)宏观断口;(e)显微磨片

铸钢件的轴线缩松形貌如图11-17所示。

缩松的基本成因是:①铸件凝固期间,内部的液态收缩、凝固收缩及固态收缩之和大于固体外壳收缩引起的铸件外形体积收缩;②合金呈糊状凝固或海绵状凝固;③在凝固后期,分散在晶粒之间或树枝晶间的小熔池在收缩时,得不到外来合金液的补充。

有缩松缺陷的铸件部位,在进行气密性试验时可能渗漏。显微缩松产生在树枝晶及分枝之间,非常微小。各种合金铸件中或多或少地都有,对一般要求的铸件往往不当作缺陷。但对气密性、力学性能和使用性能(如抗腐蚀性)有特殊要求时,则应注意防止和减少显微缩松,以防渗漏或达不到性能要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。