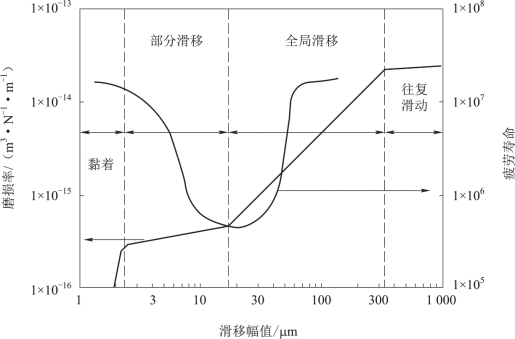

大量的试验研究显示,滑移幅值是微动疲劳裂纹萌生最重要的影响因素之一。Vingsbo和Söderberg分析了大量的微动疲劳试验数据,给出了滑动幅值与微动疲劳寿命及磨损之间的关系,分析结果如图4.1所示。当滑移量很小时,接触区处在黏着状态,此时滑移幅值对磨损率和疲劳寿命的影响很小。随着滑移幅值的增大,接触状态变为部分滑移,两物体间的磨损率有所增加,疲劳寿命迅速降低,微动损伤对疲劳的作用加强。当滑移幅值达到某一阈值时(图中为大约30μm),疲劳寿命达到最低值。当滑移幅值大于该阈值时,接触进入全局滑动状态,此时接触区内无黏着区,相互接触的两物体发生相对刚体位移,磨损率迅速增加,疲劳寿命也随之增加,微动损伤对疲劳的作用减弱。

图4.1 滑移幅值与磨损率及疲劳寿命之间的关系

从图4.1可以看出,滑移幅值和磨损率是正相关的。当滑移幅值较小,接触区处在部分滑移状态时,随着滑移幅值的增加,接触表面的磨损加剧,导致接触表面的粗糙度增加,形成很多应力集中的划痕,有助于疲劳裂纹的萌生和扩展。此时结构的失效形式体现为微动疲劳。随着滑移幅值的进一步增加,接触区进入全局滑移状态,磨损率急剧增加,生成的疲劳微裂纹还来不及继续扩展就被磨掉了,因此疲劳寿命反而增加,此时结构的失效形式主要体现为磨损。考虑到绝大多数发生微动疲劳问题的结构紧固面间均为部分滑移状态,本书只考察部分滑移状态下接触面的微动疲劳行为。而全局滑移对紧固结构的影响属于磨损的范畴,这里不做考虑。从图4.1中可见,在部分滑移阶段,随着滑移幅值的增加,微动疲劳寿命逐渐减小。

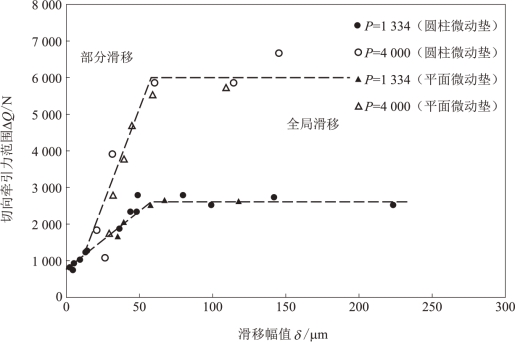

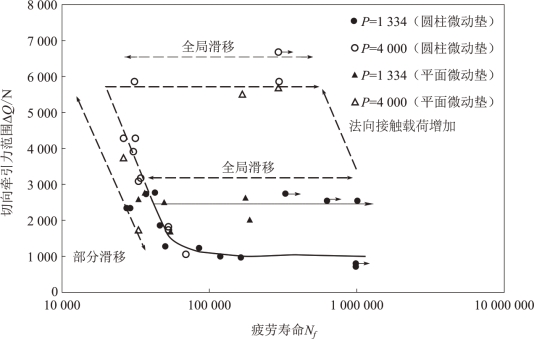

Jin和Mall分别取了两种形状的微动垫(圆柱面和平面),分别在两个水平的法向载荷(1 334 N,4 000 N)下进行了微动疲劳试验。通过对试验结果的分析,他们得出了与Vingsbo和Söderberg相同的规律。更重要的是,他们的研究发现,切向牵引力范围ΔQ与滑移幅值δ之间存在着正相关关系。图4.2为其试验结果。从图中可以看出,当接触状态为部分滑移时,切向牵引力范围与滑移幅值间近似成正比关系。当接触状态处于全局滑动时,接触行为遵循库仑摩擦定律,此时切向牵引力即滑动摩擦力,与法向载荷成正比,与滑移幅值不再有相关性。此外,从该图还可看出,不同形状的微动垫的试验数据基本重合,接触弹性体的几何外形对微动的影响较小。进一步的,他们给出了切向牵引力范围与微动疲劳寿命之间的关系,如图4.3所示。可见,当接触区处在部分滑移状态时,微动疲劳寿命与切向牵引力范围存在近似的线性关系,随着切向牵引力范围的增大,微动疲劳寿命逐渐减小。

图4.2 滑移幅值与切向牵引力范围之间的关系(https://www.xing528.com)

图4.3 微动疲劳寿命与切向牵引力范围的关系

综上所述,当接触状态为部分滑移时,对于微动损伤而言,滑移幅值的变化与切向牵引力的变化是等价的。应用于切向牵引力相关的参数可以定量地描述微动损伤作用的大小。

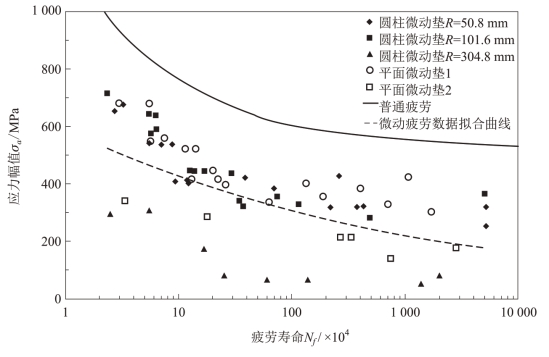

作为一种疲劳现象,微动疲劳与普通疲劳有着相似的疲劳损伤机理。大量的试验和失效现象表明,微动条件下,结构的疲劳寿命将大大降低。图4.4所示为钛合金材料Ti-6Al-4V采用不同形状微动垫的微动疲劳试验数据。图中实线为相同结构试件普通疲劳的S-N曲线。如果将微动疲劳数据也拟合为S-N曲线(图中虚线所示),则可发现,所有的微动疲劳的试验数据均在普通疲劳的S-N曲线之下,微动疲劳的S-N曲线有着与普通疲劳相似的形式。由此可知,与普通疲劳相比,在相同的应力(或应变)水平下,损伤参量的作用效果因为微动的影响而加强了。另外,由于普通疲劳和微动疲劳的S-N曲线有着很好的相似性,那么就有可能对普通疲劳的损伤模型进行适当的修改以适应微动疲劳损伤的预测。由于对普通疲劳的研究已经较为完善,可应用的疲劳损伤模型较多,对疲劳寿命的预测结果较好。如果这一方案可行,那么将极大地方便工程应用,加深对微动疲劳的理解。

图4.4 钛合金Ti-6Al-4V微动疲劳试验数据与普通疲劳S-N曲线的对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。