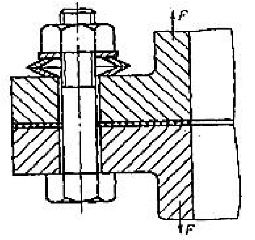

1.改善螺纹牙间载荷分布不均匀的现象

使用普通螺栓和螺母联接,在传力时其旋合各圈螺纹牙的受力是不均匀的。如为上下联接,则在旋合段中,螺杆受到自下而上递减的拉力而伸长,螺距随之增大;螺母受到自下而上递减的压力而缩短,螺距随之减小,但二者的变形相互制约其螺距的变化要靠螺纹的变形来补偿。在传力大的第一圈螺纹上,因螺杆与螺母的螺距相差最大,螺纹牙的变形和受力也最大,以后各圈牙的受力将由下向上依次递减,到第8~10圈以后螺纹牙几乎不受力,所以采用厚螺母,增加旋合圈数,对提高联接强度作用不大。

为了改善螺纹牙间载荷分布不均匀的现象,可采用以下的方法。

(1)采用悬置螺母(如图2.24(a)所示)和环槽螺母(如图2.24(b)所示)。从结构上使螺栓螺母的旋合段均匀受拉,减小螺距变形差,使牙间载荷趋于均匀。

(2)采用内斜螺母(如图2.24(c)所示),在螺母下端受力大的几圈螺纹处制成10~15°的斜角。可以把力转移到原受力小的牙上。

图2.24 改善螺纹牙间的载荷分布不均匀的方法

采用这些结构可提高疲劳强度20%~40%,但因螺母的结构特殊,加工复杂,只在重要联接中有充分必要时才采用。

2.减少应力集中

螺纹的牙根与收尾、螺栓头部与螺栓杆交接处都有应力集中,它是产生断裂的危险部位。可以采用较大的圆角半径或在螺纹收尾处留退刀槽等结构,减小应力集中,以提高螺栓的疲劳强度。

3.降低螺栓应力的变化幅度

对于受轴向变载荷的紧螺栓联接,应力变化幅度是影响其疲劳强度的重要因素,应力变化幅度越小,疲劳强度越高。减小螺栓的刚度或增加被联接件的刚度,均能使应力变化幅度减小。

减小螺栓刚度的方法有以下几种。(https://www.xing528.com)

(1)适当增大螺栓的长度,减小螺栓光杆直径,如图2.25所示。

(2)可在螺母下装弹性元件以降低螺栓刚度,如图2.26所示。

图2.25 柔性螺栓

图2.26 螺母下装弹性元件

4.采用合理的制造工艺

制造螺栓采用碾压螺纹时,其螺纹是通过材料的塑性变形而形成的,金属纤维不像车削时那样被切断,其次冷镦头部因冷作硬化而使螺纹表面层留有残余压应力,故螺纹的强度比车削的高。渗氮、液体碳氮共渗、喷丸处理都能提高螺栓的疲劳强度。

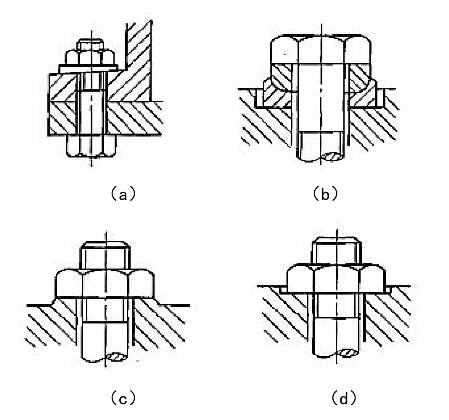

5.避免附加应力

螺母支承面歪斜、装配不良、结构不合理等都会使螺栓承受偏心载荷。此时,螺栓杆除受拉伸外,还要受附加弯曲应力。对此,采用斜垫圈(图2.27(a))、球面垫圈(图2.27(b)),在铸件锻件等未加工表面上安装螺栓时采用经局部加工的凸台(图2.27(c))沉头座(图2.27(d))等结构,均可减小附加弯曲的影响。

图2.27 避免附加应力的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。