国防科技大学钟仁志等[90]采用聚碳硅烷为先驱体,加入Si3N4基体粉和烧结助剂(Y2O3和La2O3),在热压工艺为1800℃、28MPa条件下恒温恒压1h,制备SiCnp/Si3N4复相陶瓷。经检测抗弯强度为637MPa,断裂韧度为8.1MPa·m1/2。

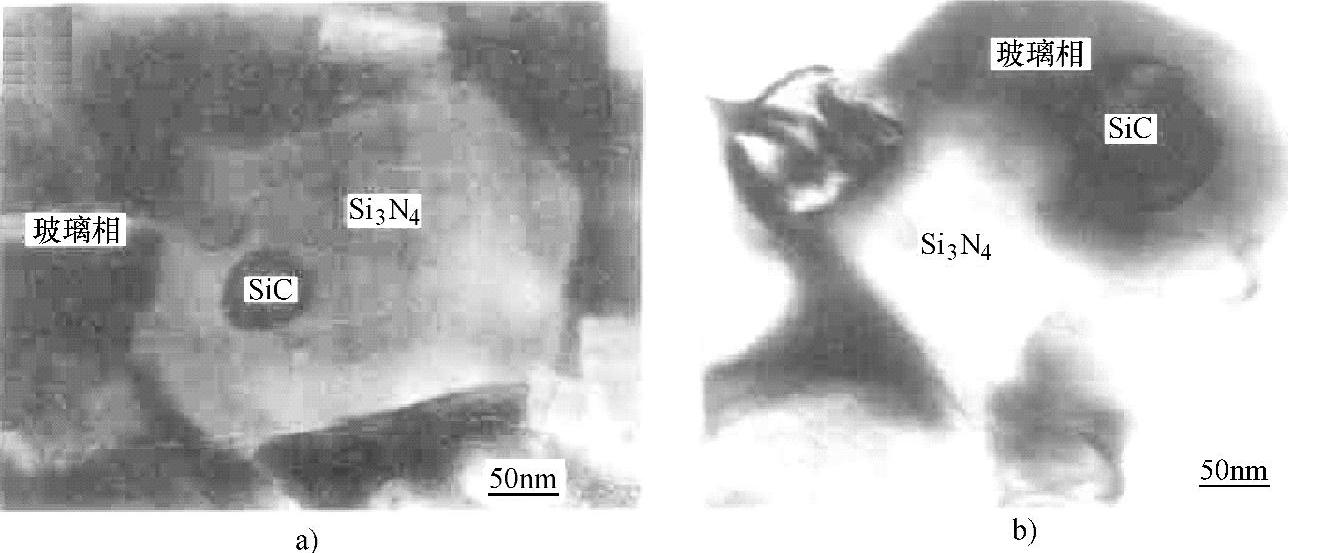

图4-10所示为SiCnp/Si3N4纳米复相陶瓷的微观形貌,显微结构形成过程中,先驱体裂解产生的SiC纳米微晶起着成核剂的作用,溶解在液相中的Si3N4形成大量以SiC纳米微晶为晶核的Si3N4柱状晶,如图4-10a所示;而较大的SiC微晶(粒径介于100~300nm之间)则滞留在液相里,如图4-10b所示,形成了晶内/晶间型复合结构。

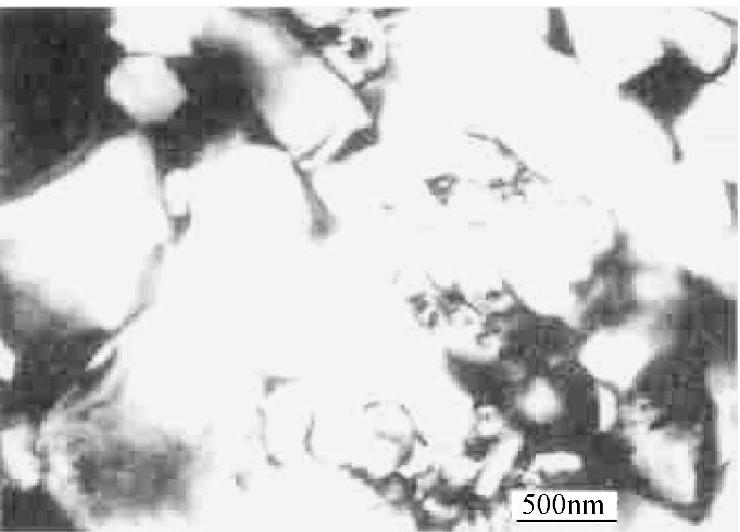

弥散于晶界处的SiC纳米粒子有抑制Si3N4晶粒长大的作用,因为其阻碍高温下晶界迁移,这种钉扎效应,使晶粒细化,但促进了β-Si3N4长柱状晶的生长,使其长径比增大,如图4-11所示有一较完整的柱状晶,其长径比为8,这有利于拔出效应的增加,也有利于裂纹的桥联和偏转[91]。在Si3N4晶粒内的SiC粒子能够钉扎亚晶界和位错群,阻碍裂纹扩展或在亚晶界处产生裂纹分叉。两者的共同作用改善了材料的强度和韧性。另一方面,材料在冷却过程中,由于基体和增强相的热膨胀系数的不匹配,柱状晶中产生了大量的微裂纹,这些微裂纹的存在,增加了对外界能量的吸收,减少了应力集中,并延长了断裂路径,使发生穿晶断裂的可能性大大增加,从而起到了增韧补强的作用。

图4-10 SiCnp/Si3N4纳米复相陶瓷的微观形貌(TEM)

a)晶内型 b)晶间型

注:该图取自参考文献[90]

图4-11 材料微观结构形貌

注:该图取自参考文献[90]

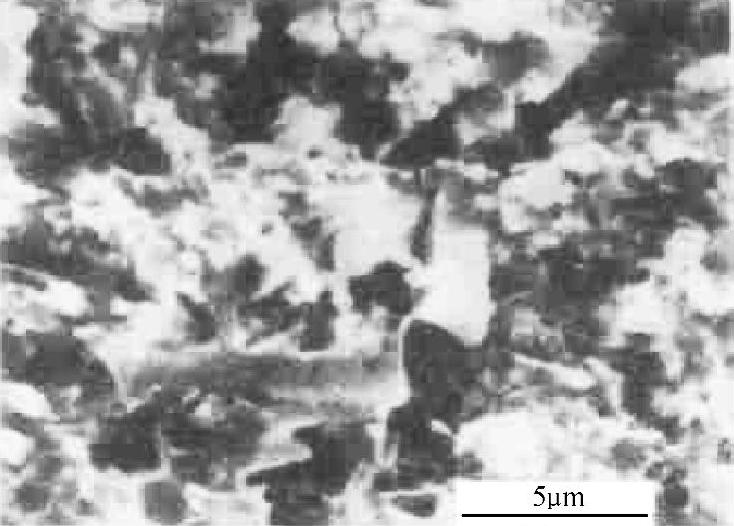

图4-12所示为材料断口形貌,由图可看到穿晶断裂所导致的Si3N4穿晶断口表面是凹凸不平的,存在β-Si3N4柱状晶拔出后留下的空洞。由此可见,在制备材料的工艺过程中,控制SiC微晶的生成和β-Si3N4柱状晶的生长是关键。

国防科学技术大学唐耿平[92]采用聚氮硅烷先驱体裂解制得Si—C—N纳米微粉,加入Si3N4基体粉及少量Y2O3与La2O3烧结助剂,经球磨混合、干燥、热压烧结后制得SiCNnp/Si3N4纳米复合陶瓷。系统地研究了Si—C—N纳米微粉的成分与加入量对SiC-Nnp/Si3N4复合材料力学性能的影响规律。复合材料随纳米微粉含量的增加室温强度和韧性先升高后下降,在纳米微粉的质量分数为20%时出现一“峰”值,复合材料的强度和韧性值达到878.5MPa和11.96MPa·m1/2,高温强度和断裂韧度分别达到701MPa和11.5MPa·m1/2。

唐耿平深入研究了SiCNnp/Si3N4复相陶瓷中β-Si3N4柱状晶、SiC颗粒以及玻璃相的位相关系。认为β-Si3N4柱状晶在形成和长大的过程中并不以SiC纳米颗粒为晶核,而是在长大的过程中逐渐“吞并”纳米弥散相中粒径较小的SiC颗粒,形成“晶内型”结构。而粒径较大的颗粒则不易进入基体晶粒内部,一般停留在晶界,形成“晶间型”结构。SiC纳米颗粒对SiCNnp/Si3N4复相陶瓷的强度尤其是高温强度具有明显的增强作用,增韧效果与β-Si3N4柱状晶的粒径、体积分数、晶粒的断裂强度有关,还与晶粒和周围玻璃相的结合强度有关。

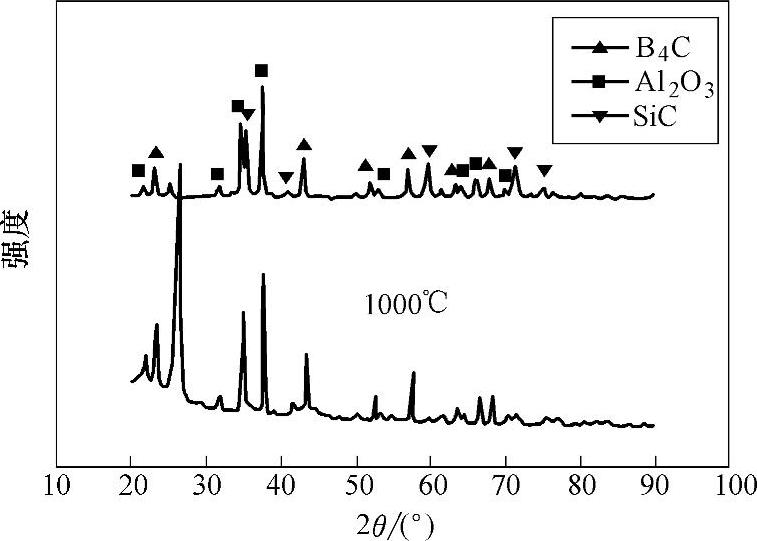

此外,哈尔滨工业大学温广武教授等[93]采用聚碳硅烷、B4C粉为原料并加入烧结助剂Al2O3粉末制得SiCnp/Al2O3/B4C复合材料。材料抗弯强度为374.4MPa,断裂韧度为5.08MPam1/2,维氏硬度34.4GPa,具有较好的综合力学性能。

图4-12 材料断口形貌

注:该图取自参考文献[90](https://www.xing528.com)

图4-13为聚碳硅烷体系1000℃裂解产物和最终1900℃烧结陶瓷的XRD谱图。表明1000℃时聚碳硅烷裂解转化的SiC主要是无定型态,1900℃时SiC全部结晶化,生成β-SiC。

图4-13 聚碳硅烷体系裂解产物及烧结陶瓷XRD谱

注:该图取自参考文献[93]

图4-14所示为SiCnp/Al2O3/B4C复合材料的表面微观形貌。黑色基体为B4C,分散在基体晶粒之间的白色相为β-SiC,分布均匀,平均粒径约为2μm。并且在B4C晶粒内部,分散着白色SiC小晶粒。

图4-14 SiCnp/Al2O3/B4C复合材料表面微观形貌(SEM)

注:该图取自参考文献[93]

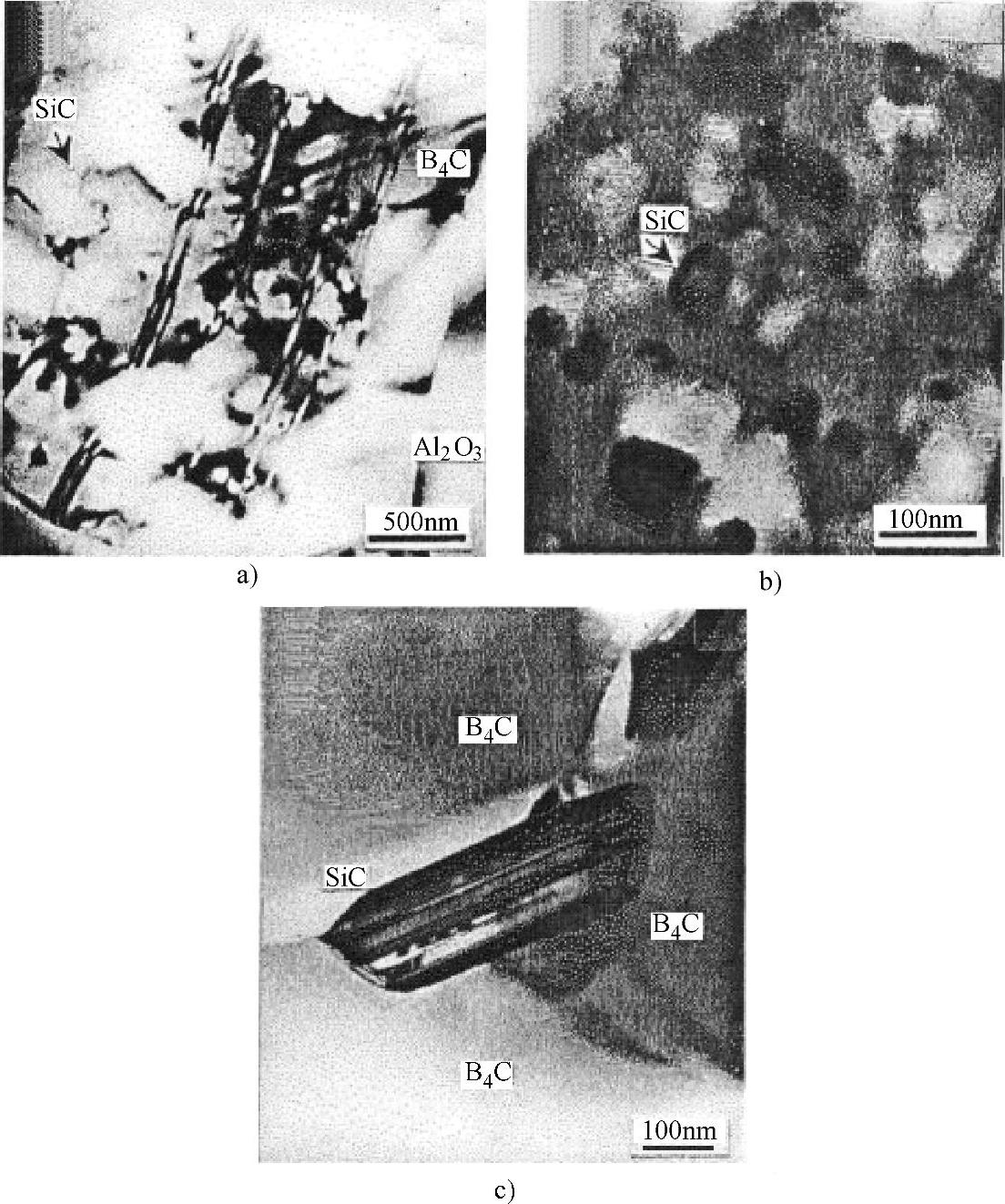

图4-15所示为复合材料显微结构的微观形貌,图4-15a中灰色相为基体B4C晶粒。晶粒内部均匀分布的小颗粒经EDAX证实为SiC,其直径在30nm左右。图4-15b中黑色颗粒为纳米SiC形貌,分布均匀,最小的纳米颗粒尺寸在5~10nm左右,形成了晶内型纳米复合材料。图4-15c中黑色层片为微米级SiC,分布于B4C晶粒间,粒径1μm左右。

图4-15 SiCnp/Al2O3/B4C复合材料的TEM明场像

a)基体B4C颗粒 b)纳米SiC颗粒 c)微米级SiC颗粒

注:该图取自参考文献[93]

纳米SiCnp/Al2O3/B4C复相材料主要韧化机理为:①组织的微细化作用,纳米颗粒与基质形成共格关系,结合牢固,抑制晶粒成长和异常晶粒的长大;②晶粒内产生亚晶界,使基体再细化而产生增强作用;③纳米粒子周围基质形成拉应力导致穿晶断裂并使穿晶裂纹二次偏转,残余应力的产生使晶粒内破坏成为主要形式;④晶内纳米粒子使基体颗粒内部形成次界面,并同晶界纳米相一样具有钉扎位错的作用。

自从发现纳米颗粒显著的增韧效果之后,多种纳米颗粒被尝试用来增强陶瓷材料的断裂韧度,BN纳米晶也是其中的一种。利用传统方法很难得到BN的纳米颗粒,F.Thevenot等[94]利用聚合物胶凝、热解过程得到了BN纳米晶,用热压法制备出了Si3N4/BN纳米复合陶瓷材料,可大大提高材料的断裂韧度;由于不加传统的烧结助剂,还使密度增大,有效改善了材料的高温性能[95]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。