摩托车链条通常分为摩托车外驱动链(发动机到后轮的传动链)和摩托车内驱动链(发动机内部的正时链或曲轴到平衡轴的传动链),通常摩托车外驱动链一般为滚子链,其节距为12.7~19.05mm;摩托车内驱动链一般为套筒链和齿形链,其节距p≤9.525mm。目前我国摩托车链条国家标准为GB/T14212—2010,等效采用了ISO10190:2008。

5.1.3.1摩托车滚子链产品设计

以一种典型摩托车滚子链428H为例,阐述摩托车滚子链产品设计方法。

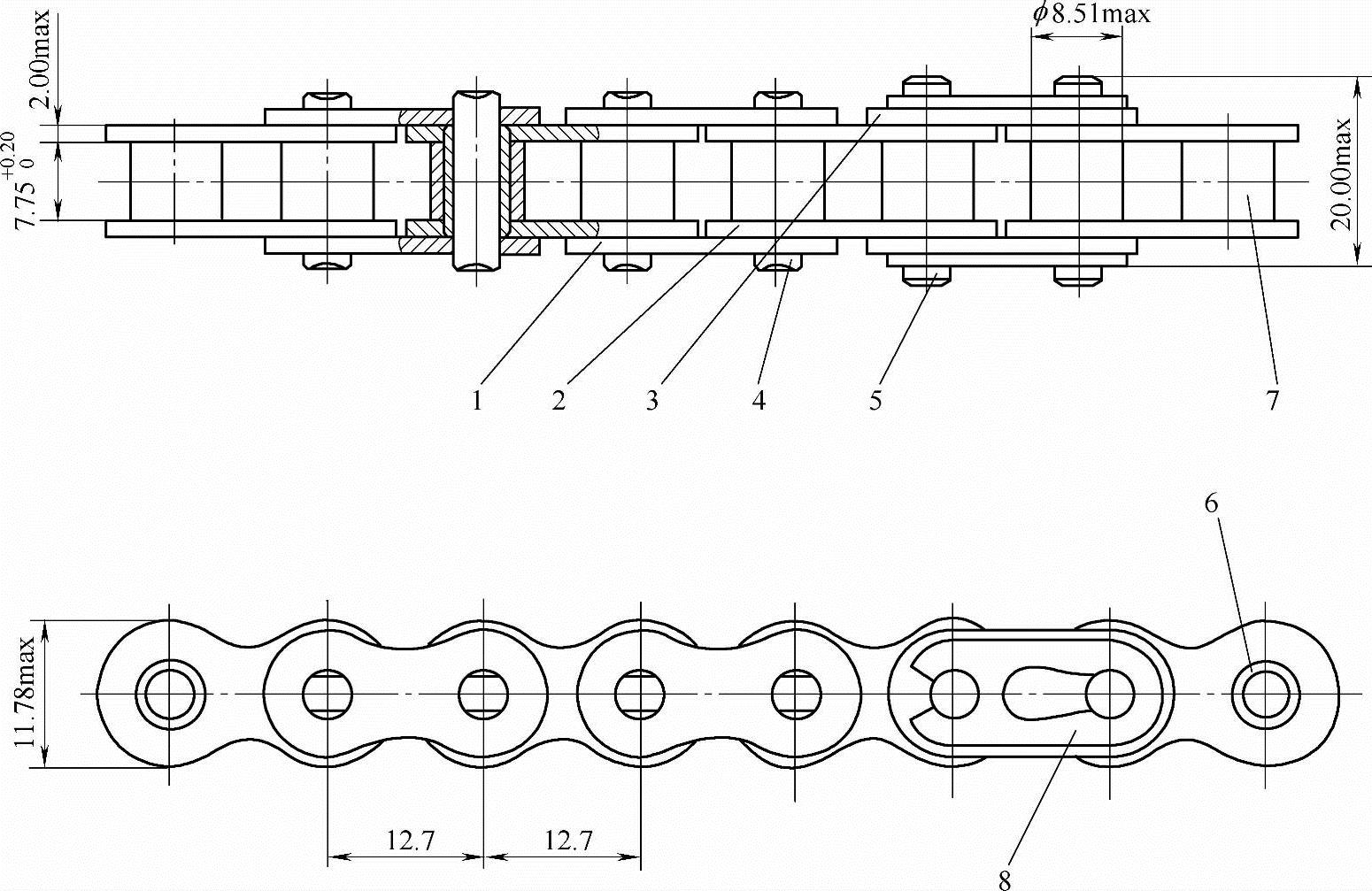

1.总成图

428H摩托车滚子链的总成图如图5-35所示。

2.技术要求

1)该产品按GB/T14212—2003生产、验收。

2)链条的最小抗拉强度Fumin≥20.6kN。

3)链长精度:测量节数为49节,在120N的测量载荷张紧下其长度应在622.30+0.930 mm范围内。

4)内外链板间最大总侧隙量为0.40mm。

5)销轴与外链板的最小压出力为0.80kN,套筒与内链板的最小压出力为0.48kN。

6)整链预拉,预拉载荷为抗拉强度的2/3,持续时间不少于30s。

7)链条的扭曲量应满足1米长度内中心偏移角度不得大于4°。

8)整链铆接牢固,铆头均匀一致,无偏铆、漏铆,铆头增大量大于销轴外径的3%。

9)滚子应能360°内转动自如,各铰接处应能灵活转动。

10)外观质量:链板表面处理颜色均匀、牢固,商标清晰居中,表面无锈蚀、麻点等质量缺陷。

11)链条经清洗干净后,上油防锈处理。

12)耐磨试验要求:试验节数104节,主动链轮齿数为14齿,从动链轮齿数为45齿,主动链轮转速为2000r/min,链条张力为690N,定时上油润滑,100h链条磨损允许伸长率为0.6%。

13)疲劳试验要求:平均载荷2.33kN,载荷幅值1.91kN,循环次数为3.0×106。

3.零部件设计

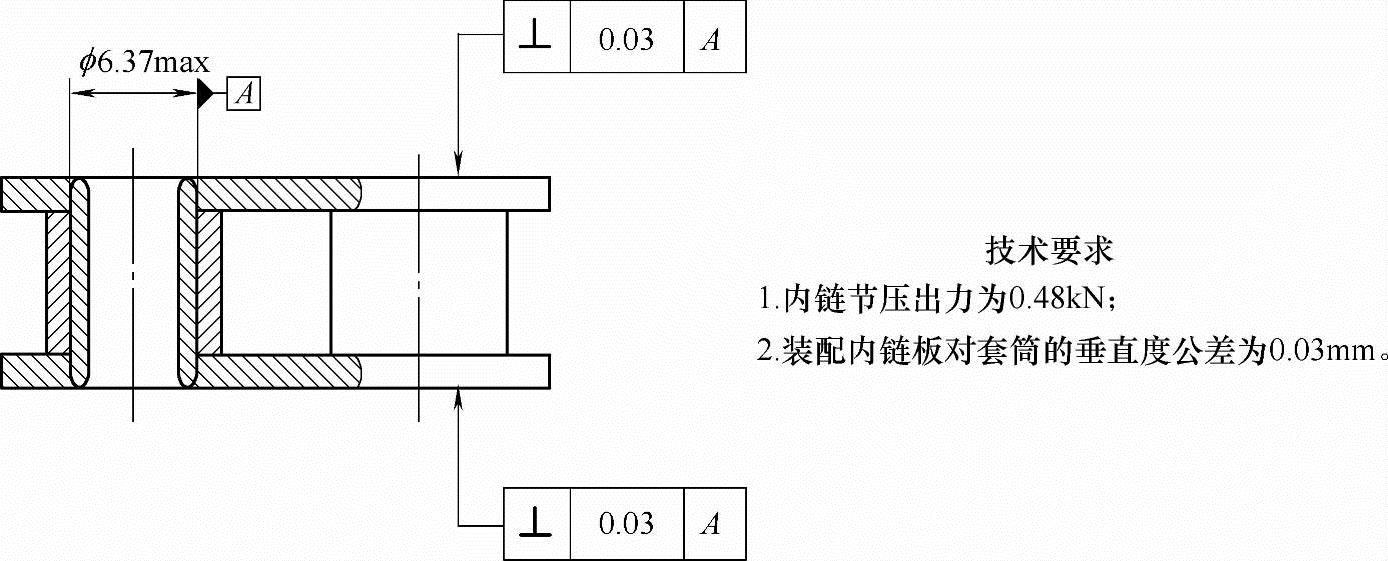

1)内链节。428H摩托车滚子链的内链节如图5-36所示。

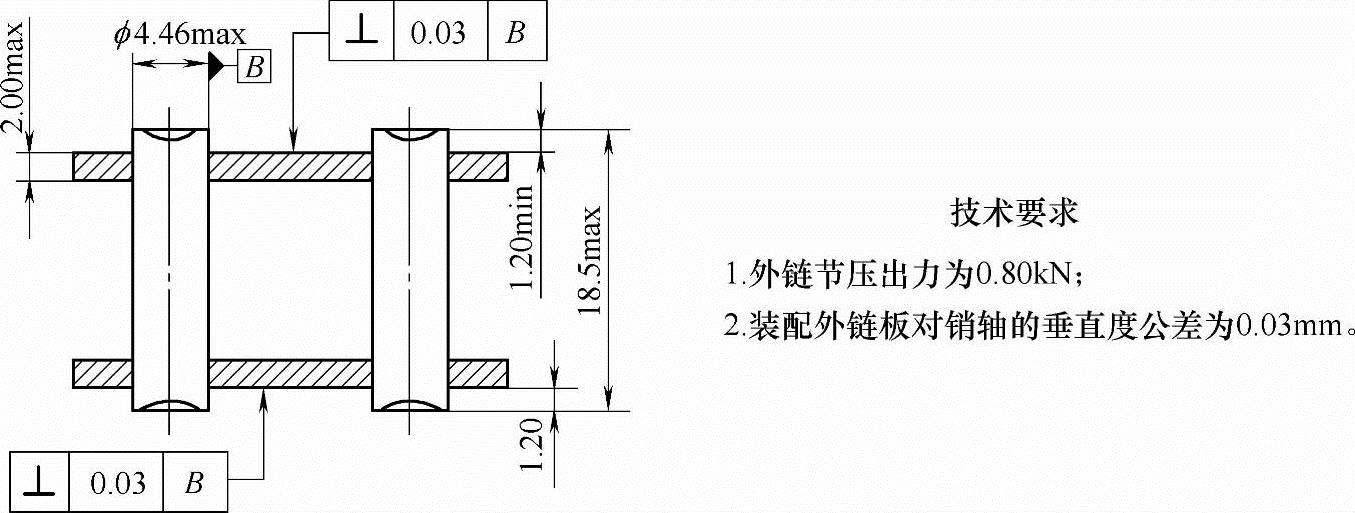

2)外链节。428H摩托车滚子链的外链节如图5-37所示。

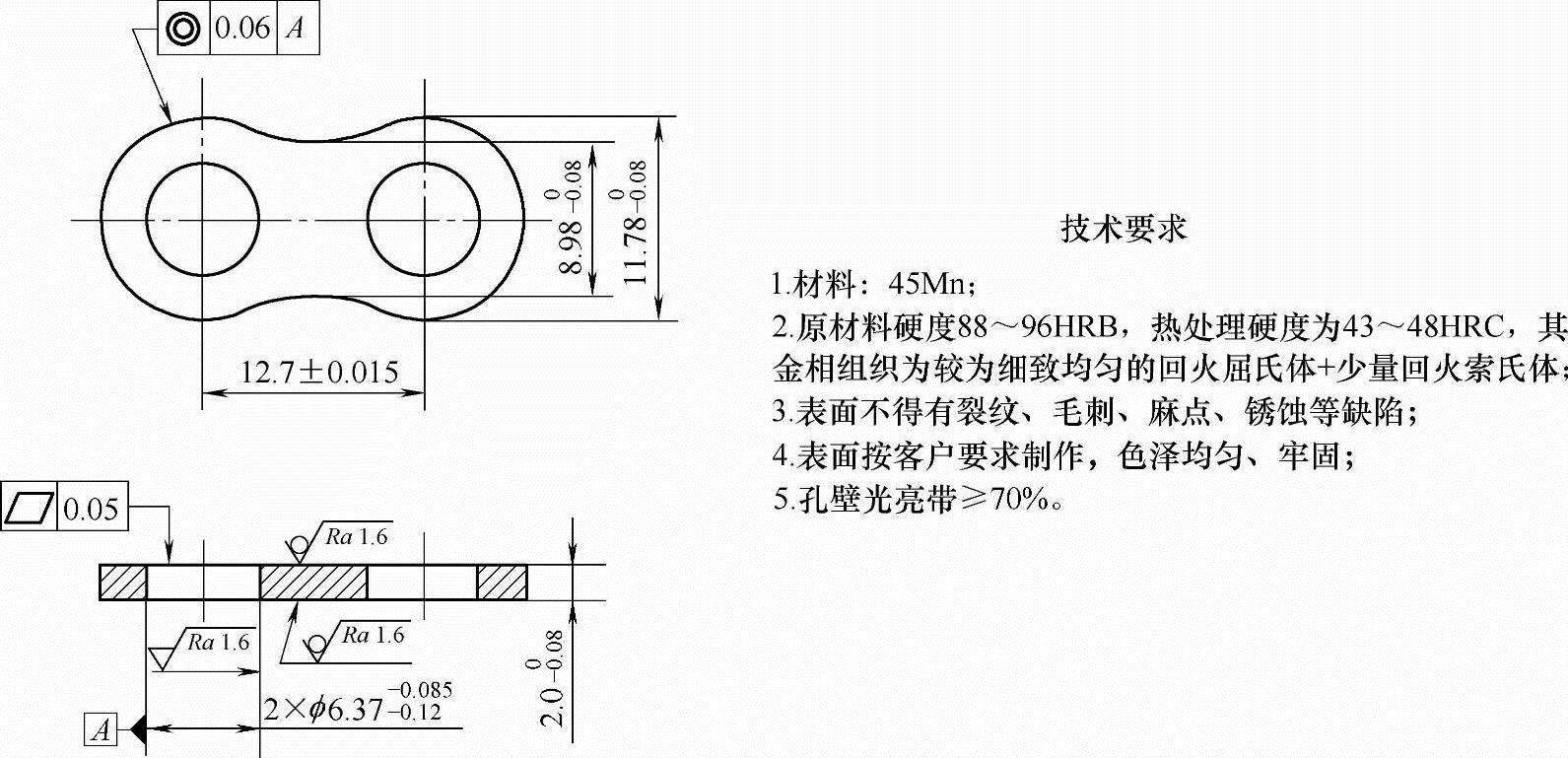

3)内链板。428H摩托车滚子链的内链板如图5-38所示。

图5-35 428H滚子链结构示意图

1—外链板 2—内链板 3—连接链板 4—销轴 5—连接销轴 6—套筒 7—滚子 8—卡簧

图5-36 428H滚子链内链节

图5-37 428H滚子链外链节

图5-38 428H内链板

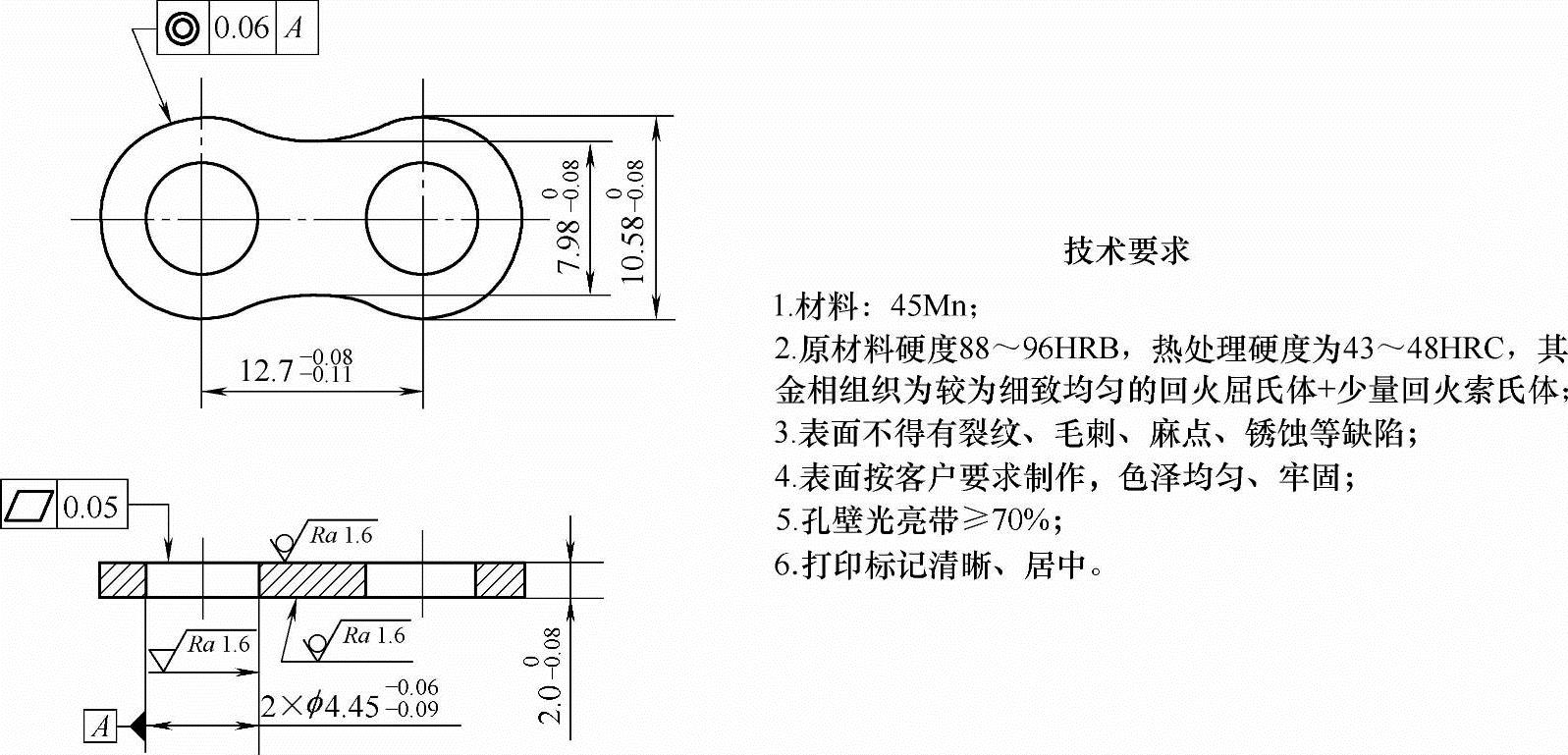

4)外链板。428H摩托车滚子链的外链板如图5-39所示。

图5-39 428H外链板

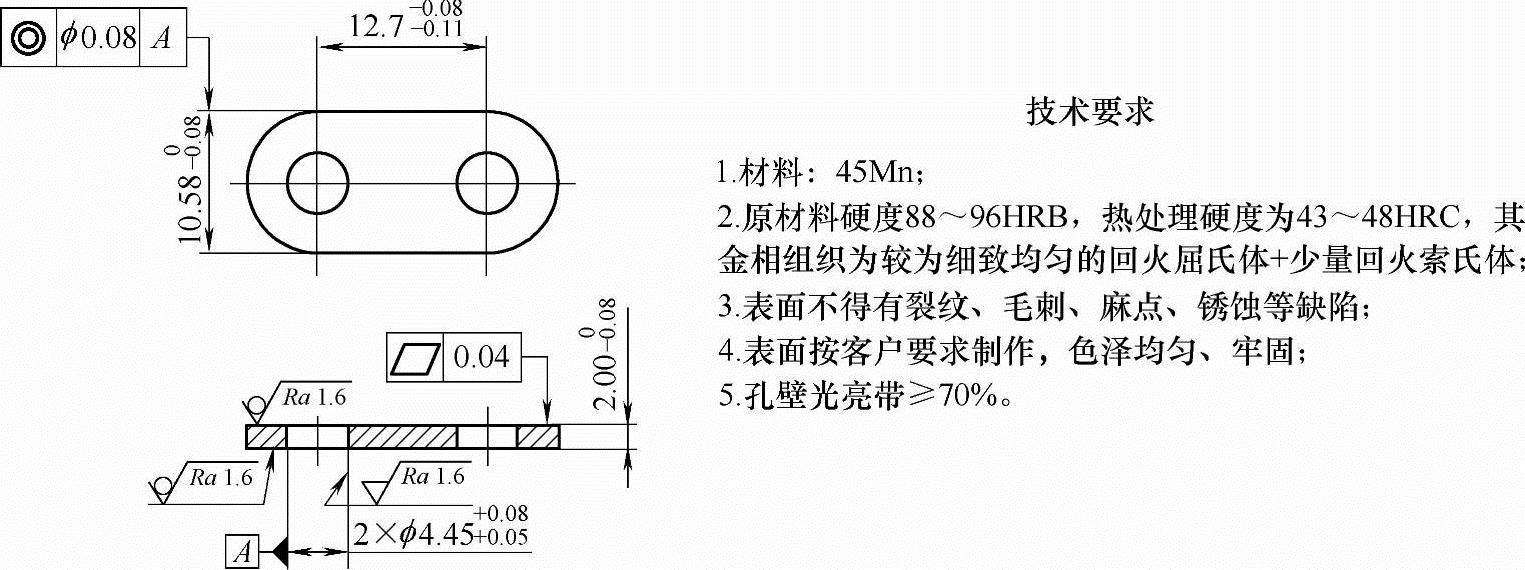

5)连接链板。428H摩托车滚子链的连接链板如图5-40所示。

图5-40 428H连接链板

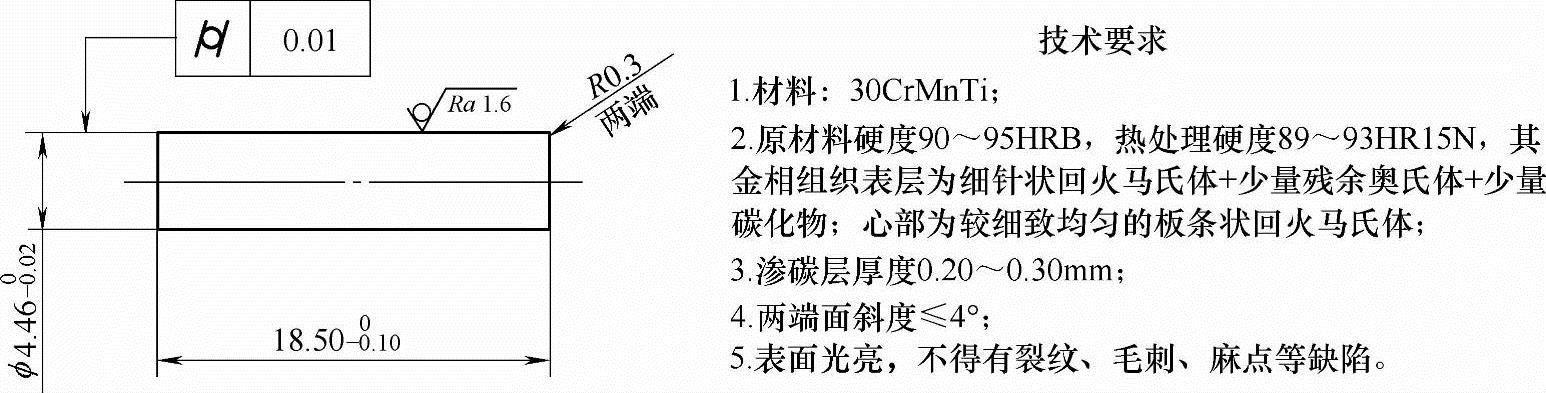

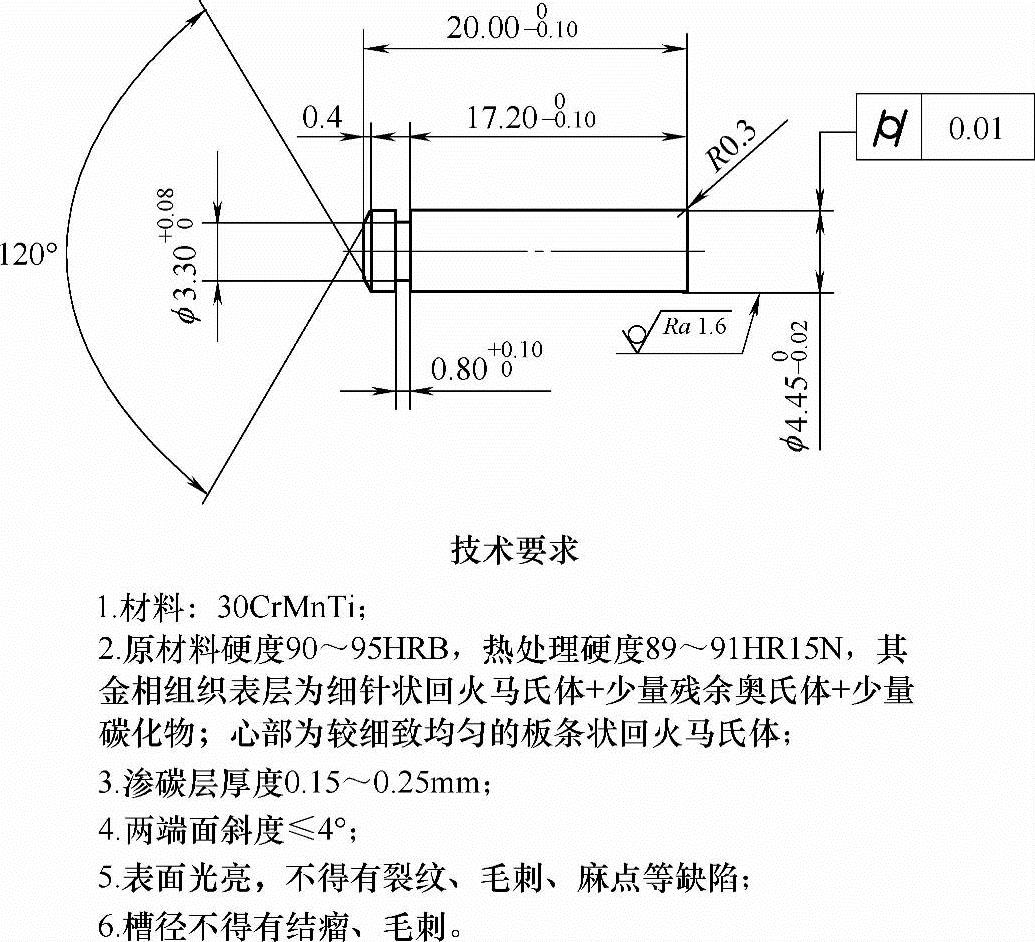

6)销轴。428H摩托车滚子链的销轴如图5-41所示。

图5-41 428H销轴

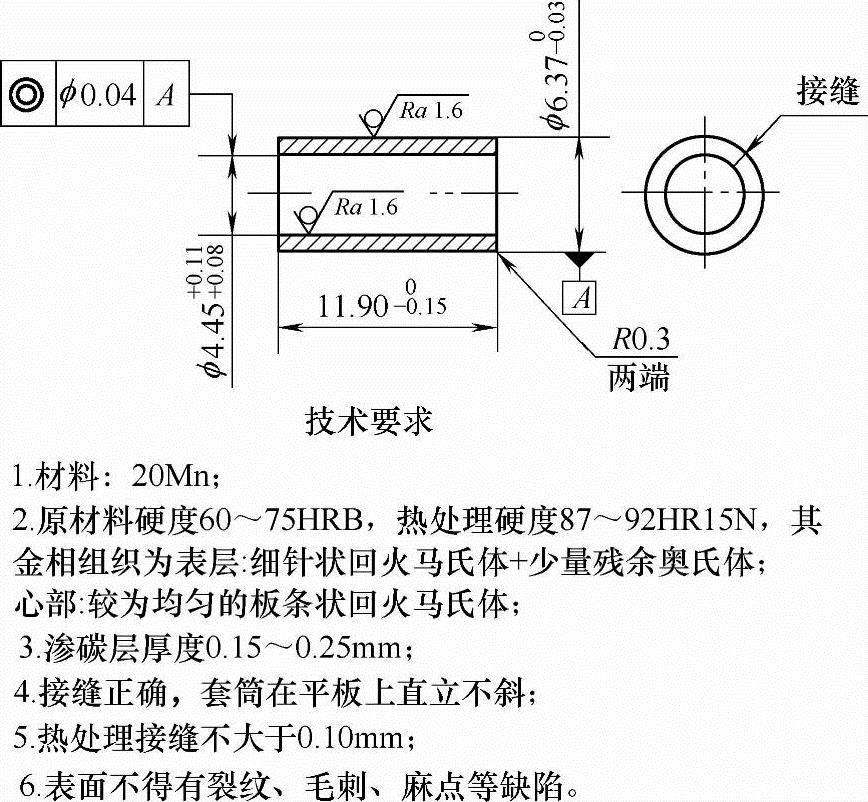

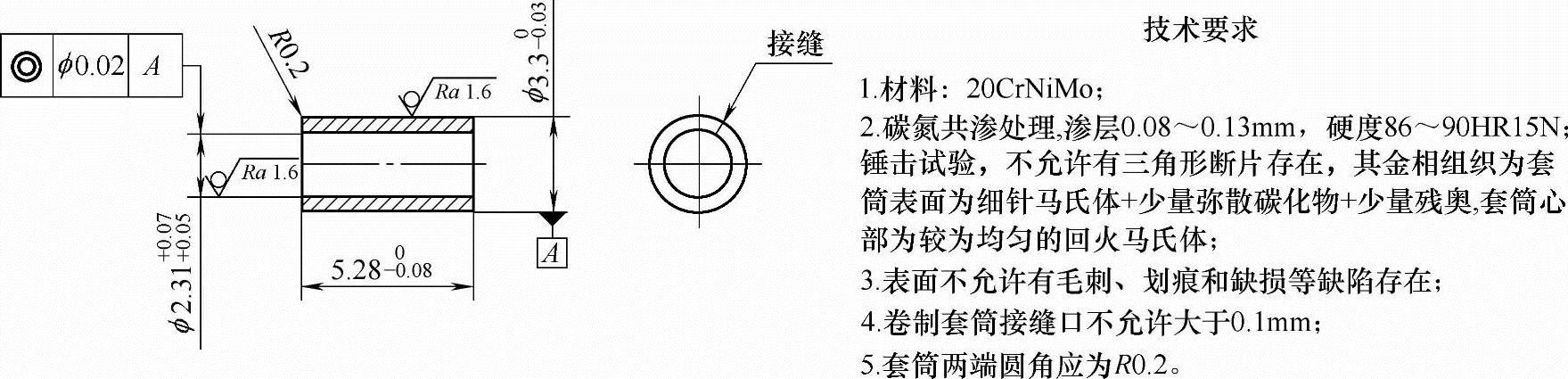

7)套筒。428H摩托车滚子链的套筒如图5-42所示。

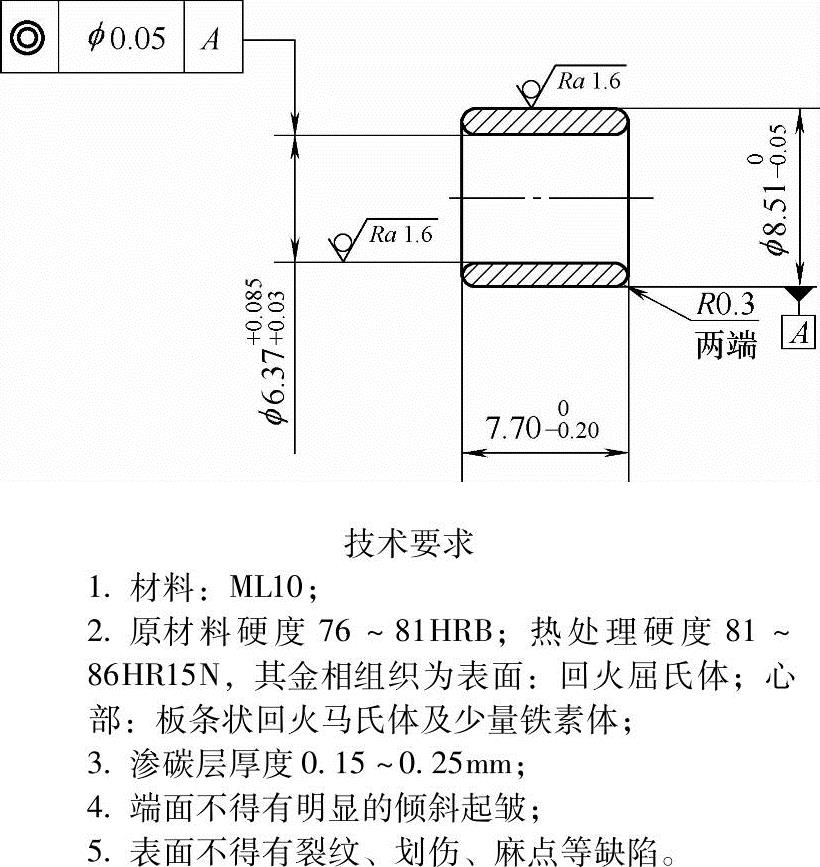

8)滚子。428H摩托车滚子链的滚子如图5-43所示。

图5-42 428H套筒

图5-43 428H滚子

9)连接销轴。428H摩托车滚子链的连接销轴如图5-44所示。

图5-44 428H连接销轴

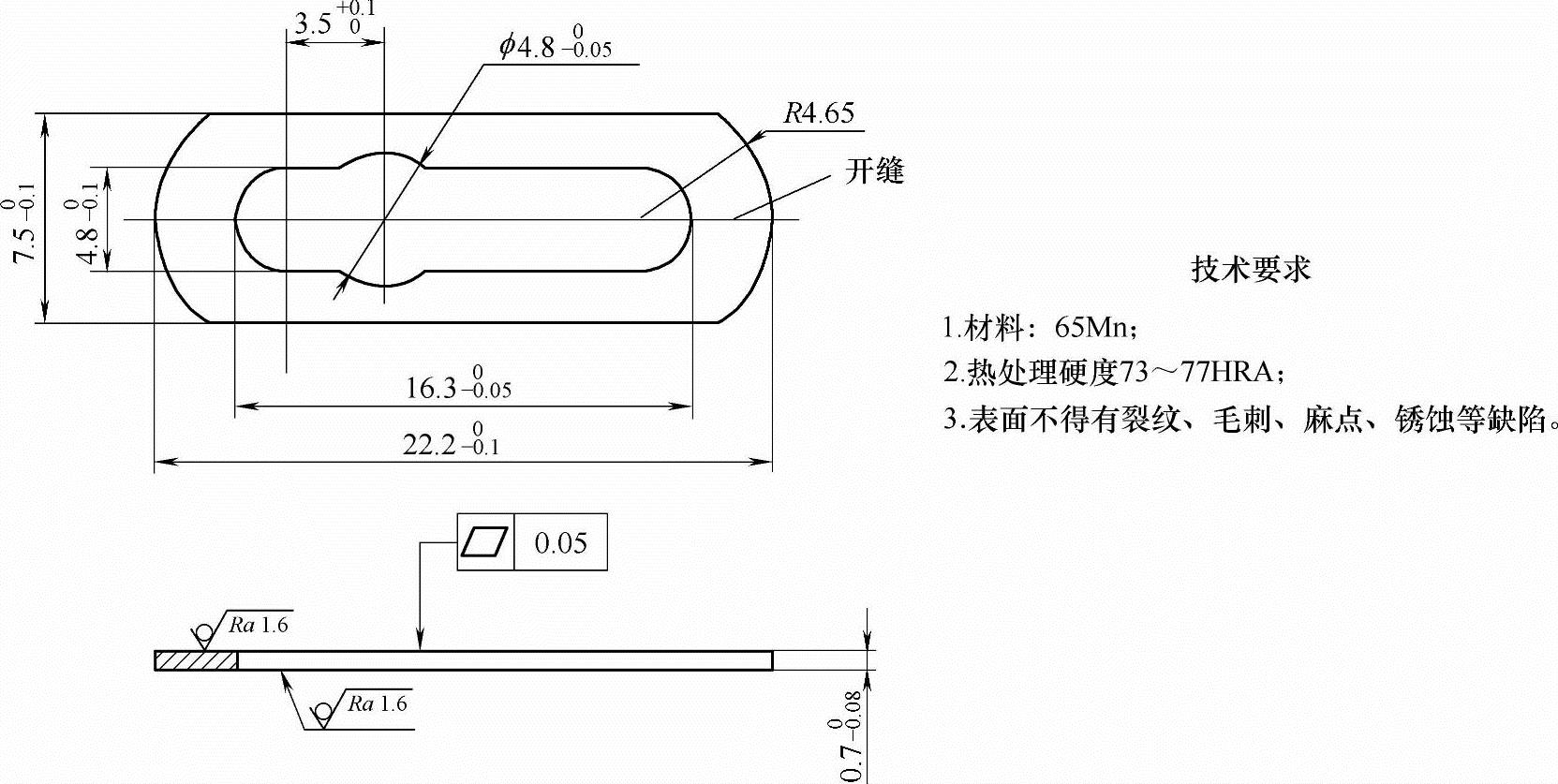

10)卡簧。428H摩托车滚子链的卡簧如图5-45所示。

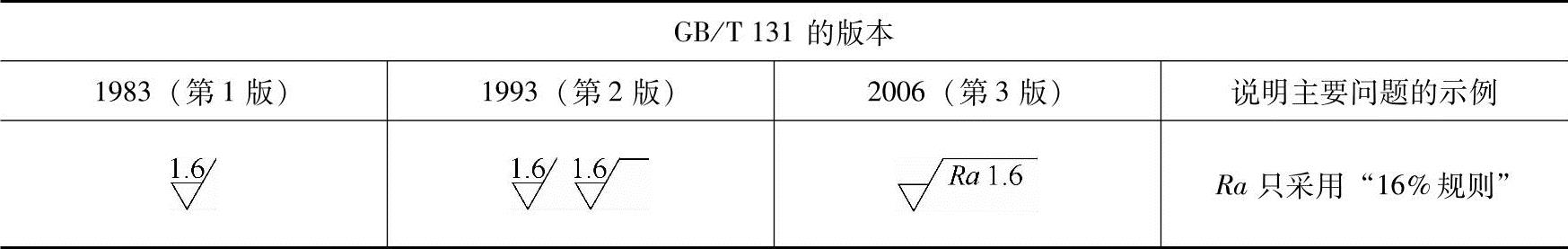

应该说明,链传动行业产品零件图样中的表面粗糙度常以Ra表示,现行标准(GB/T131—2006)《产品几何技术规范(GPS) 技术产品文件中表面结构的表示法》(第3版)与1983年的第1版和1993年的第2版的对照见表5-24。本手册各章节所标注的表面粗糙度均应以GB/T131—2006(第3版)为准。

4.主要零件尺寸参数设计方法和链长精度计算

铰链间隙:链条套筒和销轴组成的铰链间隙各国规定不同,ISO规定了铰链最小间隙为0.05mm。保持一定的铰链间隙是为了有利于润滑油渗入,补偿链传动安装时链轮不共面,防止铰链卡死等原因,但间隙过大则不能形成油膜,并使传动时冲击增大。一般铰链间隙可取0.05~0.10mm,大节距链条取大值。

图5-45 428H卡簧

表5-24 技术产品文件中表面结构的表示法新旧标准对照

1)套筒内径。由于销轴直径由标准规定,因此确定铰链间隙后套筒内径即可由极值法计算得

d3min=d2max+Δz-Tmin(5-47)

式中,d3为套筒内径;d2为销轴直径;Δz-Tmin为铰链间隙。

计算求得的d3min应大于标准中规定的d3min。

以428H为例:d3min=(4.46+0.07)mm=4.53mm

套筒内径公差应尽量减少,以提高链条长度精度要求,一般可取为0.03~0.10mm,大节距链条取大值。以428H为例:φ4.45+0.08+0.11。

2)套筒外径。套筒外径的大小影响滚子和套筒的壁厚,因而也影响了滚子和套筒压溃强度。目前可根据经验公式确定:

套筒壁厚st=0.1d3;

套筒外径DT=d3+2st;

或按套筒内外径比值为0.70~0.75确定套筒外径。以428H为例:φ6.370-0.03套筒内外径比值4.53/6.37=0.71;4.56/6.34=0.72

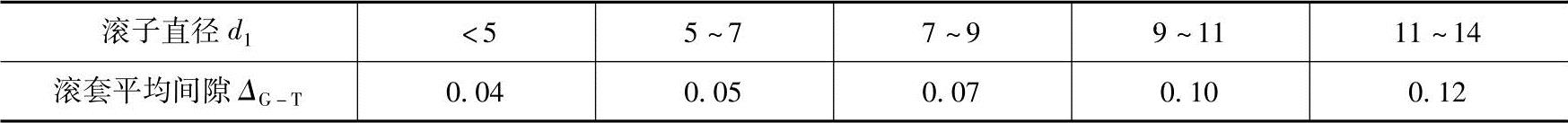

3)滚子内径。滚子内径的尺寸取决于滚子和套筒的间隙,间隙大则运转时冲击噪音大,间隙过小容易卡死。滚子和套筒的间隙可参照表5-25选定。

表5-25 滚子和套筒间隙(参考值)(单位:mm)

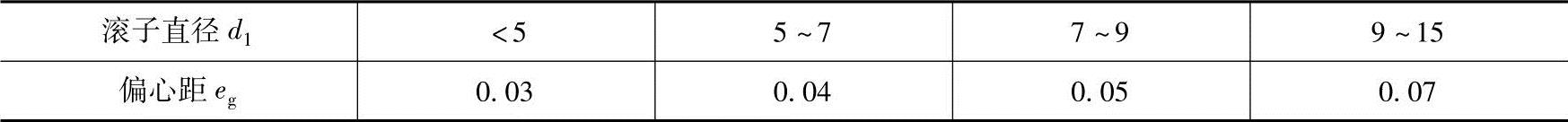

4)滚子和套筒偏心距。套筒内外圆偏心距对链节精度和链长精度有较大的影响,但由于套筒多数是采用卷制方法制造的,因此偏心距一般可控制在0.02~0.04mm范围内。

滚子内外圆偏心距对链条啮合精度和测量节距有较大的影响,但在实际生产中过分提高滚子壁厚差的要求是不经济的。滚子内外圆偏心距可参照表5-26选定。

表5-26 滚子偏心距(参考值)(单位:mm)

以428H为例:套筒偏心距为0.04mm,滚子偏心距为0.05mm。

5)链板孔心距。

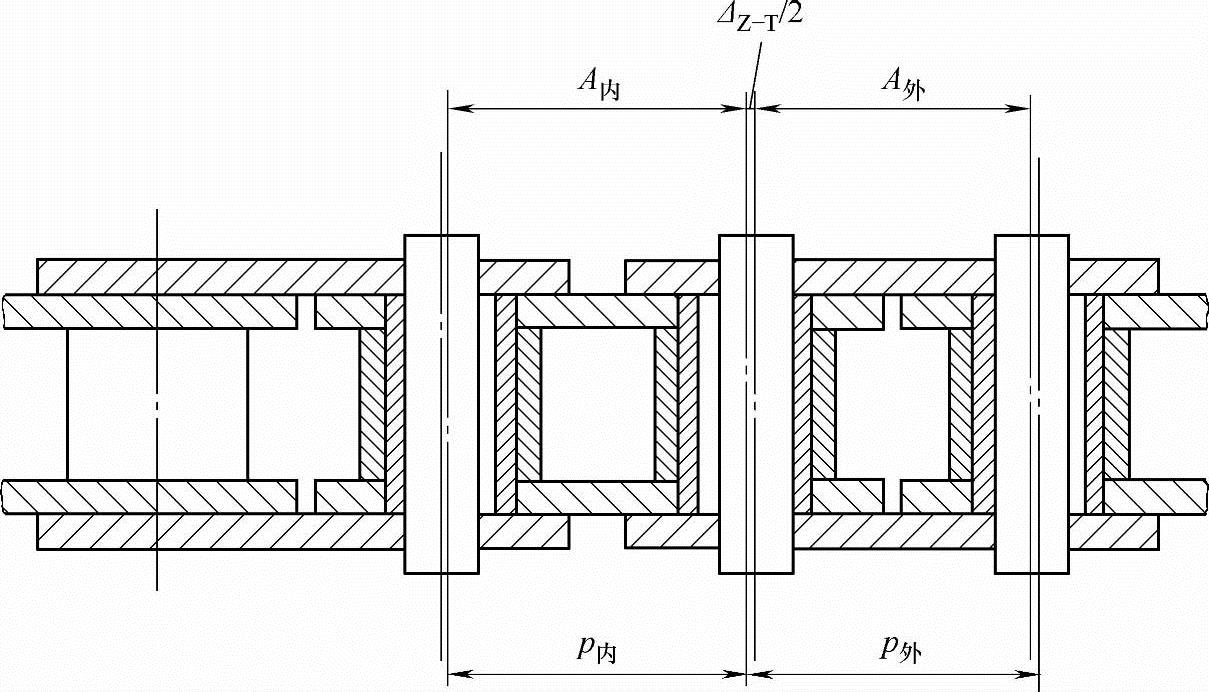

图5-46 链板孔心距与节距示意图

由图5-46可见,若忽略套筒偏心距和内节偏装的影响,则内链板孔心距等于内链节节距:

A内=p内(5-48)

考虑到链长偏差的规定为+0.15%,单节节距偏差取为-0.4%~+0.6%左右,因此内链板孔心距公差也应相应按-0.4%~+0.6%的比例分配,或取零值为均值,正负分配。

在外链节中由于存在铰链间隙,同时考虑到外链节在使用中因为铰链磨损而其节距不断增大,因此外链板孔心距的设计可按下式计算:

A外=p外-ΔZ-T-δ(5-49)式中:ΔZ-T为铰链间隙;δ为考虑外链节使用时伸长的修正量,取δ=0.001p。

以428H为例:A外=(12.7-0.07-12.7×0.001)mm=12.62mm

中链板孔心距的大小取决于其孔径与销轴直径的间隙值,为了保证链条承载时链板同时受力,应使链条装配后孔径外侧与销轴接触,有

A中=A外-Δ(5-50)

式中:Δ为中链板孔径与销轴的平均间隙。

连接链板孔心距的大小可按中链板孔心距同样计算方法确定。

过渡链板孔心距应按内外链板孔心距平均值确定,即

6)链板孔径。外链板、内链板孔径的大小应能使链节装配过盈所保证的抗转扭矩大于链条标准所规定的松动转矩。

中链板孔径的配合公差取决于装配方式(机装或手装)、排数多少及链板厚度和孔径大小。采用手工装配或链板较厚时,中链板与销轴应按动配合选取公差;采用机装或链板较薄时,可选用过渡配合。

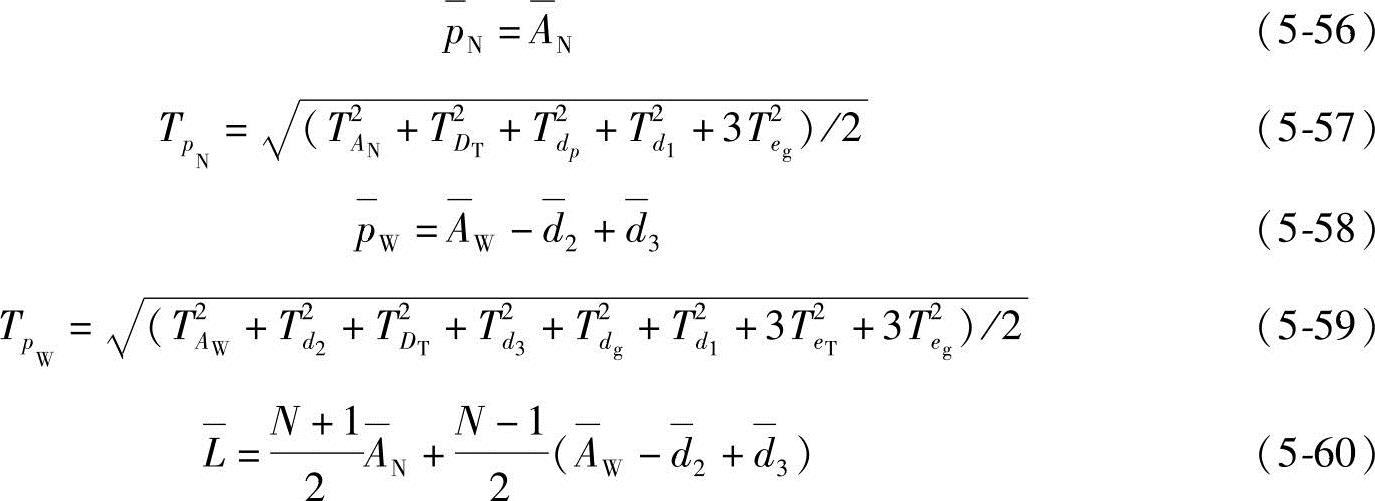

7)节距和链长的尺寸链。节距是链条的基本特征参数,滚子链的测量节距是指相邻链节的滚子同侧母线间的距离,有的文献所给出的尺寸链是建立在单侧一个链板孔心距的基础上的,但实际上测量节距通常是在滚子轴线方向的中部进行测量的,因此,影响节距和链长的不是单侧一个链板孔心距,而是双侧两个链板孔心距的综合效应,由此引出了当量孔心距的概念。所谓当量孔心距是由组成同一链节的两个链板孔心距的平均值所决定,则内、外链节的当量孔心距分别为

AND=(AN1+AN2)/2(5-52)

AWD=(AW1+AW2)/2(5-53)

而当量孔心距的公差分别为

由内、外链节的节距和链长的尺寸链可推出节距和链长的计算公式分别为

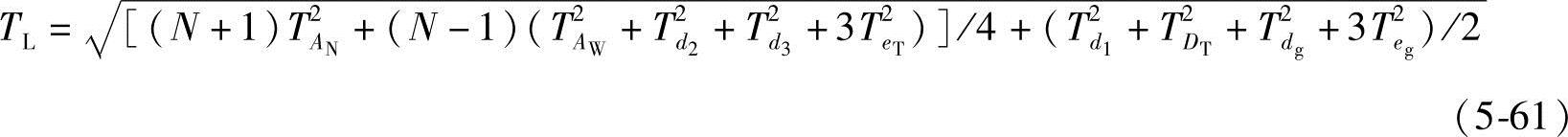

式中:pN、pW分别表示内、外链节节距;AN、AW分别表示内、外链板孔心距;d3、DT分别表示套筒的内、外径;dg、d1分别表示滚子的内、外径;eT、eg分别表示套筒及滚子内、外表面的同轴度;d2表示销轴直径;L表示链长;N表示测量链节数且两端为内链节;T表示公差。

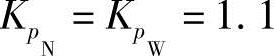

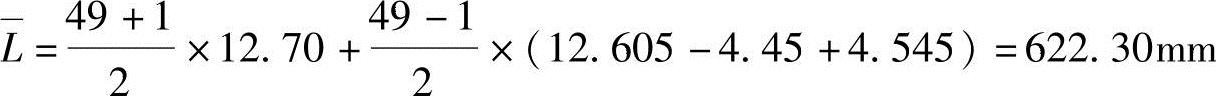

有了上述公式,则可由滚子链产品图样所标注的各零件的尺寸与公差验算其节距和链长的分布,如果超差,则应适当调整有关组成环零件的尺寸公差。但要注意,验算时应根据企业的工艺水平,对上述计算结果分别乘以一个校正系数K,通常可取 ,KL=1.1~1.2。以428H为例:

,KL=1.1~1.2。以428H为例: ,

,

由链长计算可知,计算的平均链长小于产品图样中规定的622.765mm,但在实际生产过程中428H通常采取大载荷(2/3Fu)预拉,检测结果表明,预拉后的链长精度位于规定的链长精度(622.300+0.93mm)范围内。

5.静强度设计计算

目前,链条零件的强度验算一般常用的是静强度的常规验算。

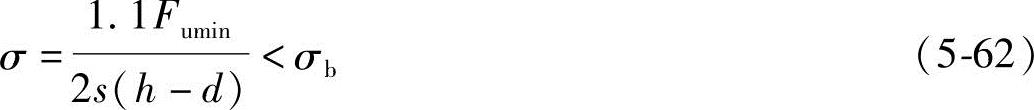

1)链板。按拉伸强度验算:

式中:Fumin为链条的最小抗拉强度(N);s为链板厚度(mm);h为链板高度(mm);d为链板孔径(mm);σb为链板的抗拉强度极限(N/mm2)。

以428H为例,其链板材料为45Mn,硬度为43~48HRC,抗拉强度σb选取1200N/mm2,计算其拉伸强度:

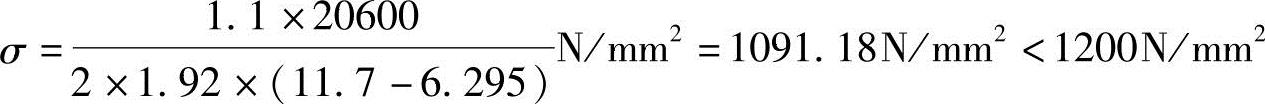

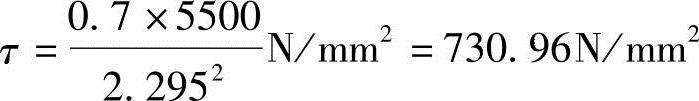

2)销轴。按剪切强度验算:

式中:d2为销轴直径(mm);τb为销轴的抗剪强度极限(N/mm2)。(https://www.xing528.com)

对于销轴零件的抗剪强度极限的分布,应根据销轴材料在一定热处理条件下的剪切试验所获得的大量数据,并经过统计处理而求得。一般情况下,如果销轴的剪切强度极限的分布未知,通常也可取τb=0.8σb,

以428H为例,其销轴材料为30CrMnTi,热处理表面硬度89~93HR15N,抗拉强度σb选取1300N/mm2,计算其剪切应力: ,小于τb=0.8×1300N/mm2=1040N/mm2,故销轴的剪切强度安全可靠。

,小于τb=0.8×1300N/mm2=1040N/mm2,故销轴的剪切强度安全可靠。

6.压出力设计计算

1)压出力设计计算方法。滚子链的链节是由外链板与销轴、内链板与套筒通过过盈配合组成的牢固的矩形框架。因此,一旦销轴和外链板间或者套筒和内链板间的连接松动,链条就会丧失正常的工作能力。

通常,评价连接牢固度的指标有压出力和松动转矩,而目前常用的是压出力(F)指标,即

式中:pi为连接表面处的比压(N/mm2);d为销轴或套筒的配合直径(mm);s为链板厚度(mm);f为摩擦因数,对于外链节,一般取f=0.15;对于内链节,一般取f=0.12;Td为松动转矩(N·mm)。

设计计算时,如果已知标准规定的或用户要求的压出力和松动转矩值,可按式(5-64)求出其连接表面处的比压pi。

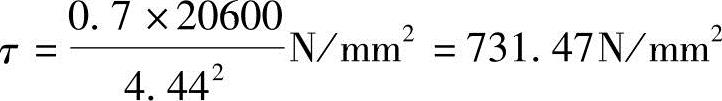

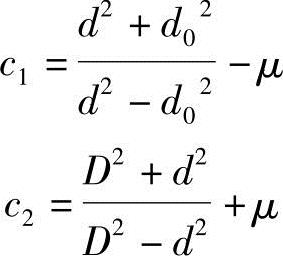

由连接表面处的的比压值pi,并运用机械设计的计算方法求出理论上的最小有效过盈量为

式中:d为被包容件外径(DT或d2);E1、E2为材料的弹性模量,对于钢,一般取E1=E2=2×105N/mm2。

式中:μ为泊松比,一般取μ=0.3;d0为被包容件直径(套筒内径,销轴的内径d0=0);D为包容件外径(内外链板高度)。则实际上的最小过盈量(即产品图样中的最小过盈量)为

δmin=δ′min+1.2(h1+h2)(5-66)

式中:h1、h2为包容件与被包容件的表面粗糙度(Rz)。故 dNmax=DTmin-δmin

dWmax=d2min-δmin

应该指出的是,设计计算时,如果已知产品图样中的最小过盈量(即实际上的最小过盈量),也可由式(5-66)求出其理论上的最小有效过盈量,并由式(5-65)求出其连接表面处的比压pi,然后由式(5-64)求出其连接表面处的压出力或松动转矩值。

2)压出力设计计算示例。

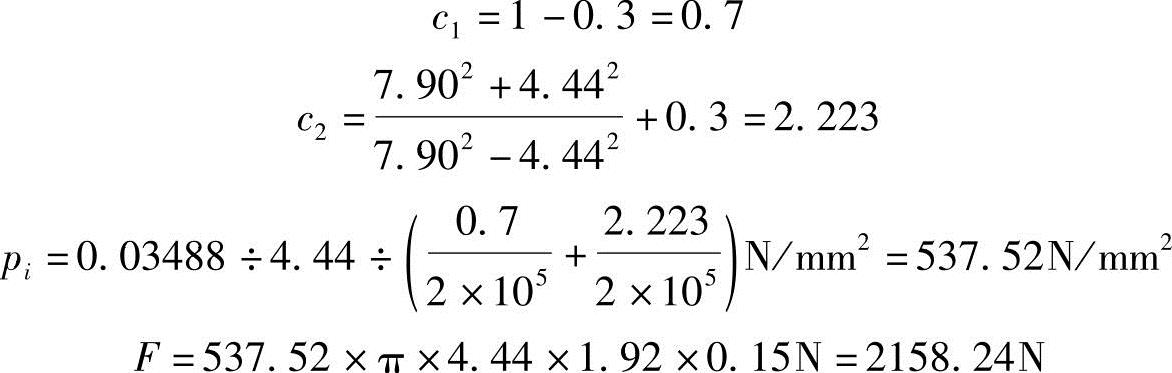

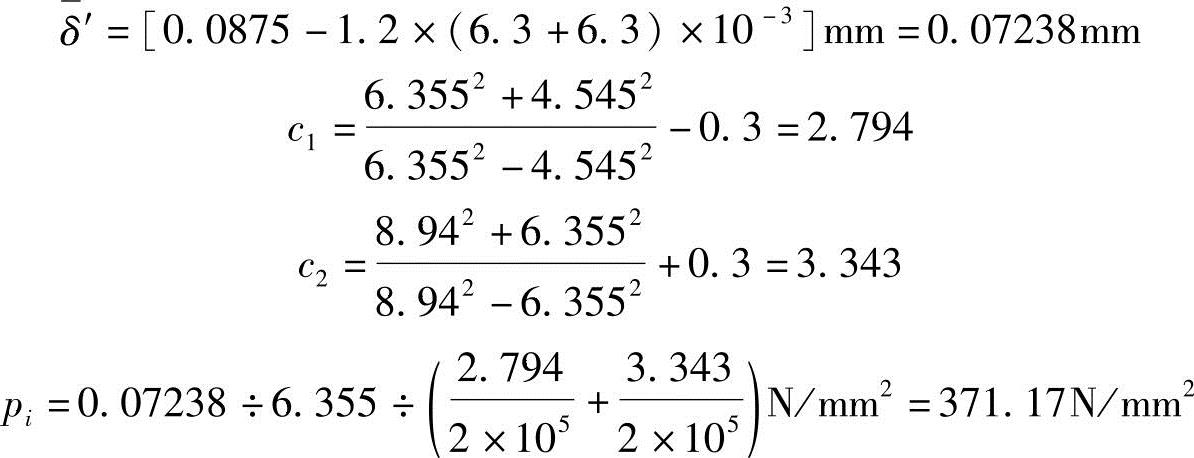

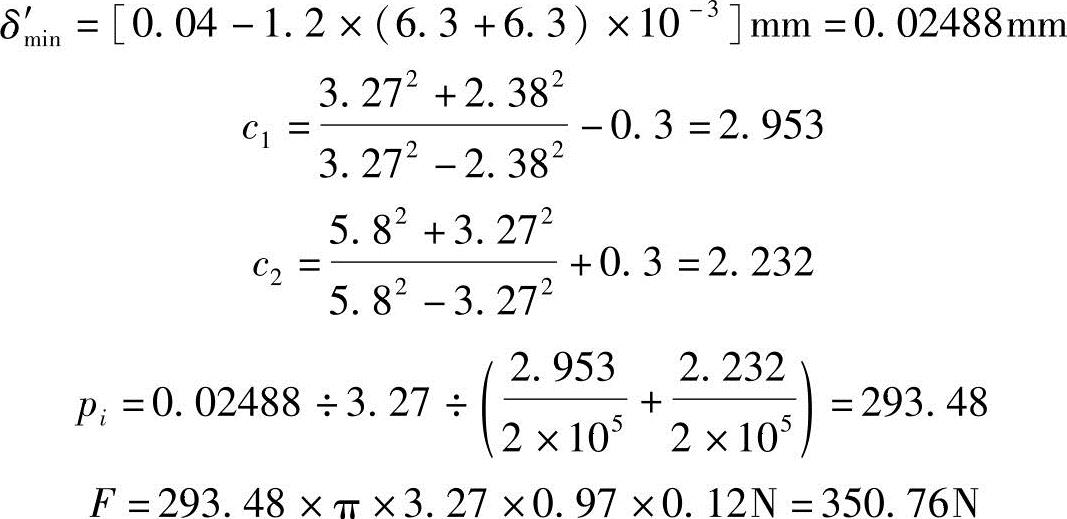

①428H外链节。

a.按最小过盈量计算:428H销轴与外链板的实际上的最小过盈量为δmin=0.05mm(销轴直径为4.44~4.46mm,外链板孔4.39~4.36mm),则理论上的最小有效过盈量为

δ′min=[0.05-1.2×(6.3+6.3)×10-3]mm=0.03488mm

b.按平均过盈量计算: (销轴直径平均值4.45mm,外链板孔平均值4.375mm)

(销轴直径平均值4.45mm,外链板孔平均值4.375mm)

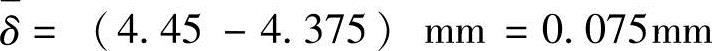

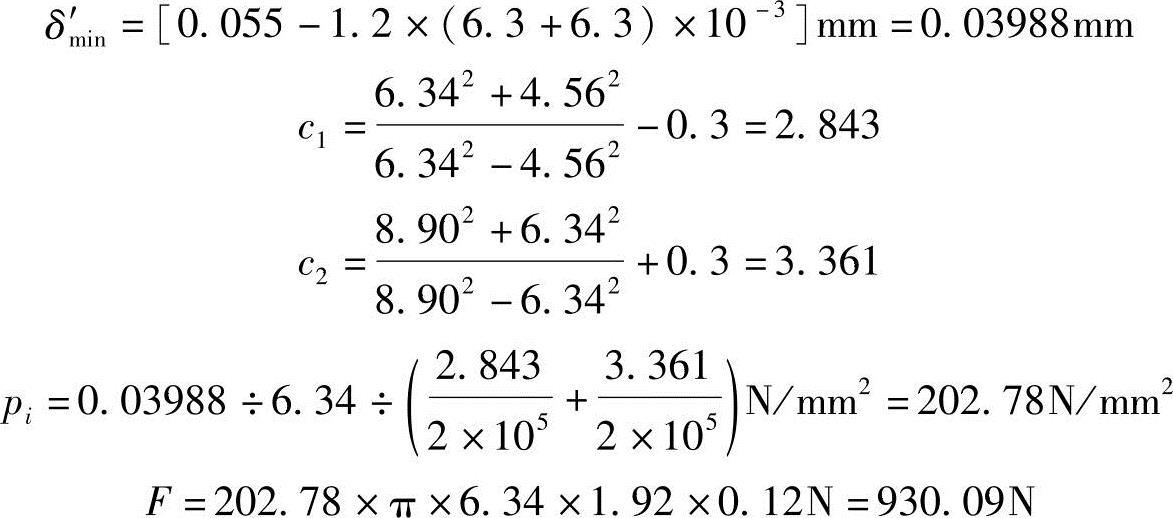

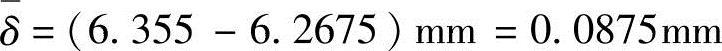

②428H内链节

a.按最小过盈量计算

428H套筒与内链板的实际上的最小过盈量为δmin=0.055mm(套筒外径为6.34~6.37mm,内链板孔6.285~6.25mm)

b.按平均过盈量计算 (套筒外径平均值6.355mm,内链板孔平均值6.2675mm)

(套筒外径平均值6.355mm,内链板孔平均值6.2675mm)

F=371.17×π×6.355×1.96×0.12N=1742.03N

JB/T 10970—2010中摩托车链条压出力标准中08MC即428H中外链节压出力为1325N,内链节压出力为795N。

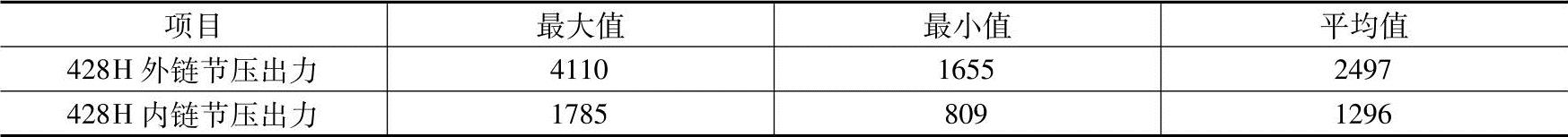

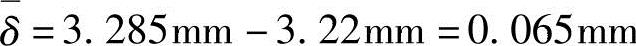

实测的428H外链节压出力和内链节压出力见表5-27。

表5-27 实测的428H外链节压出力和内链节压出力(单位:N)

428H外链节压出力实测结果与计算结果均大于行业标准要求,但是从最大压出力和最小压出力离散程度可以看出,各零件尺寸散差较大,这在产品各零件的制造过程中要严格控制尺寸散差。

428H内链节压出力实测结果虽然也大于行业标准要求,但总体来讲,内链节压出力偏低。

对于摩托车外驱动链条,使用时后传动链在开式传动状态下,时常有粉尘进入铰链副,因而其磨损过程中以磨粒磨损为主,同时伴有疲劳磨损,因此在材料选择方面一般选用如下材料:对于内、外链板及连接链板来说,一般选用40Mn、45Mn等强度高和淬透性较高的中碳结构钢;销轴及连接销轴一般选用30CrMnTi、20CrMnMo、20CrNiMo等中低碳合金结构钢;套筒一般选用20Mn等碳素结构钢;滚子一般选用ML10等低碳钢。

摩托车外驱动链条通常以磨粒磨损为主并伴有疲劳磨损,因此对于摩托车后传动链,套筒和销轴应具有高硬度,而销轴硬度一般要大于套筒硬度,建议一般相差1.0HR15N左右。

5.1.3.2摩托车发动机套筒链产品设计

摩托车内驱动链(发动机内部的正时链或曲轴到平衡轴的传动链),多为套筒链,节距p≤9.525mm。下面以一种典型摩托车套筒链25H为例,阐述摩托车套筒链产品设计方法。

1.总成图

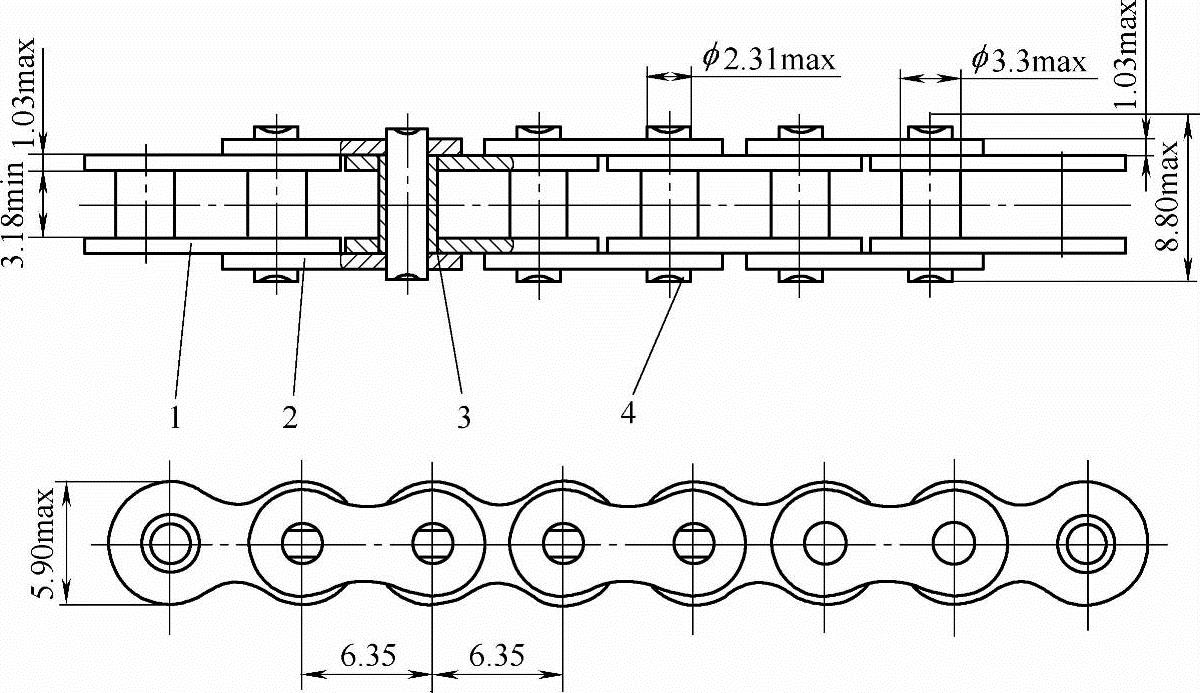

25H摩托车套筒链的总成图如图5-47所示。

图5-47 25H套筒链结构示意图

1—内链板 2—外链板 3—套筒 4—销轴

2.技术要求

1)该产品按GB/T14212—2003和JCAS1标准生产、验收。

2)链条的抗拉强度应大于5500N。

3)链长精度:测量节数为97节,加载50N,链长精度应在615.950+0.92 mm范围内。

4)内外链板间最大总侧隙量为0.30mm。

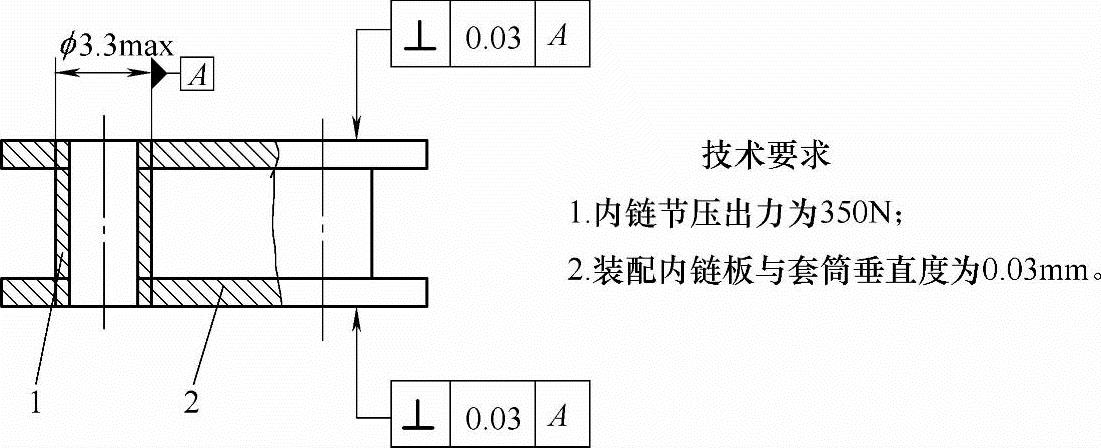

5)销轴与外链板、套筒与内链板的最小压出力均为350N。

6)链条应100%预拉,预拉力为抗拉强度的1/2,并且停留30s以上。

7)链条的扭曲量应控制在3°/m以内。

8)链条铆头量应大于销轴外径的4%且铆头均匀无偏斜。

9)链条铰链应转动灵活,无卡阻。

10)链条零件应完整,无缺损件及裂纹等缺陷。

11)链条应按要求进行上油处理,并作防锈包装。

12)链条打印应居中清晰,外观颜色应均匀。

13)标题栏中链条各零件数量按84节折算而成。

3.零部件设计

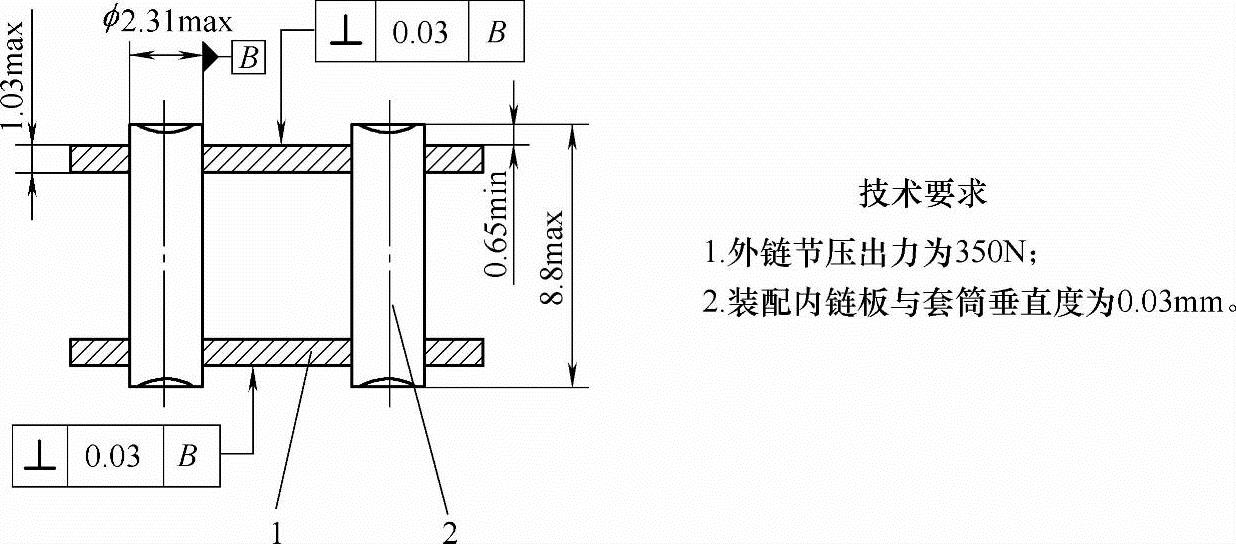

1)内链节。25H摩托车套筒链的内链节如图5-48所示。

图5-48 25H套筒链内链节

1—套筒 2—内链板

2)外链节。25H摩托车套筒链的外链节如图5-49所示。

图5-49 25H套筒链外链节

1—外链板 2—销轴

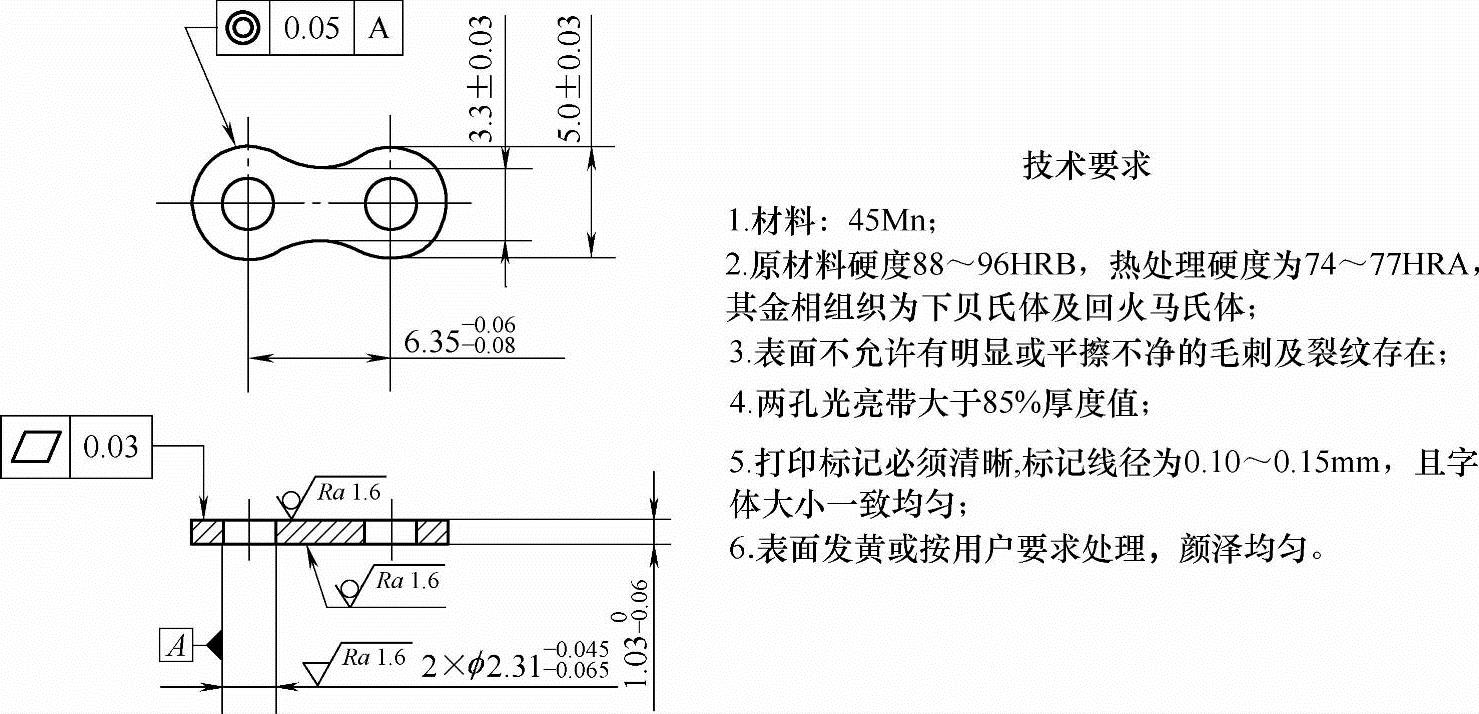

3)内链板。25H摩托车套筒链的内链板如图5-50所示。

图5-50 25H内链板

4)外链板。25H摩托车套筒链的外链板如图5-51所示。

图5-51 25H外链板

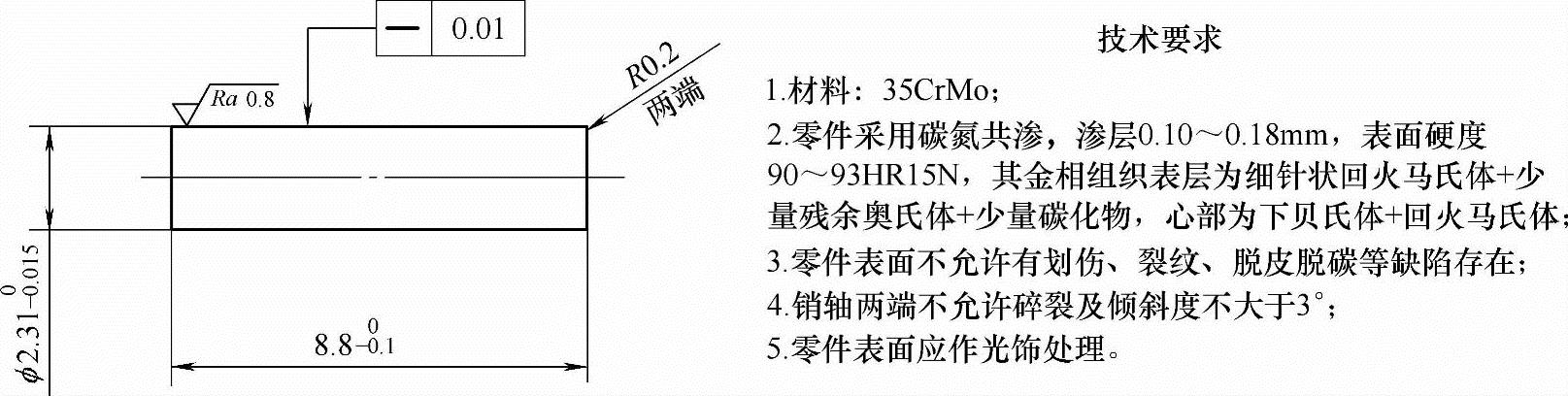

5)销轴。25H摩托车套筒链的销轴如图5-52所示。

6)套筒。25H摩托车套筒链的套筒如图5-53所示。

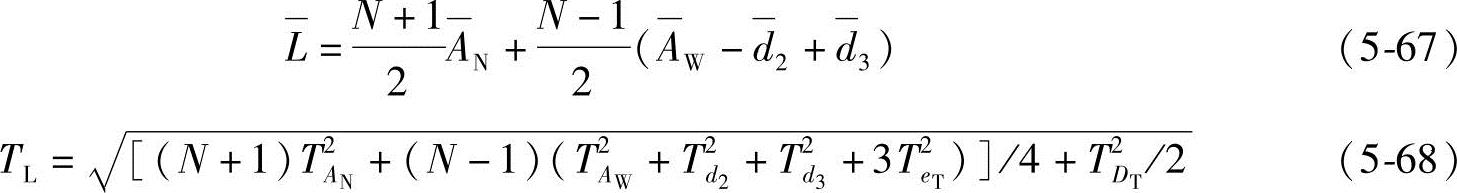

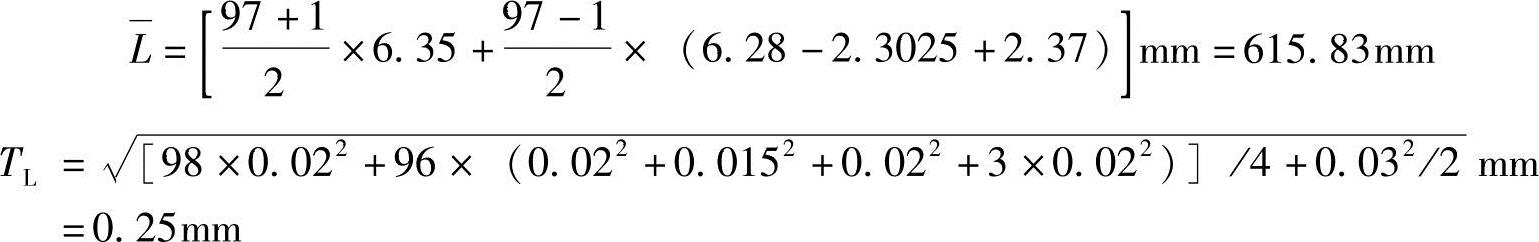

4.链长精度计算

式中:pN、pW分别表示内、外链节节距;AN、AW分别表示内、外链板孔心距;d3、DT分别表示套筒的内、外径;eT表示套筒内、外表面的同轴度;d2表示销轴直径;L表示链长;N

图5-52 25H销轴

图5-53 25H套筒

表示测量链节数且两端为内链节;T表示公差。

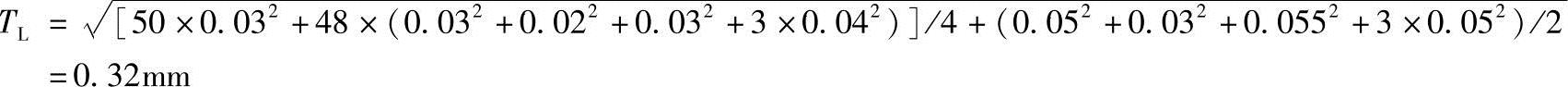

有了上述公式,则可由滚子链产品图样所标注的各零件的尺寸与公差验算其节距和链长的分布,如果超差,则应适当调整有关组成环零件的尺寸公差。但要注意,验算时应根据企业的工艺水平,对上述计算结果分别乘以一个校正系数K,通常可取 ,KL=1.1~1.2。

,KL=1.1~1.2。

以25H为例:

由链长计算可知,计算的平均链长小于产品图样中规定的616.41mm,但在实际生产过程中25H通常采用(1/2~2/3)Fu的载荷预拉,检测结果表明,预拉后的链长精度位于规定的链长精度(615.950+0.92 mm)范围内。

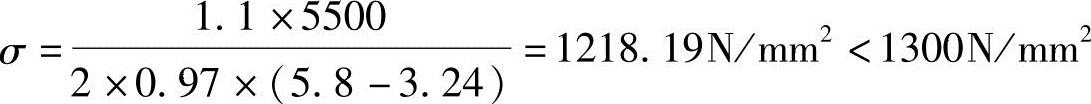

5.静强度验算

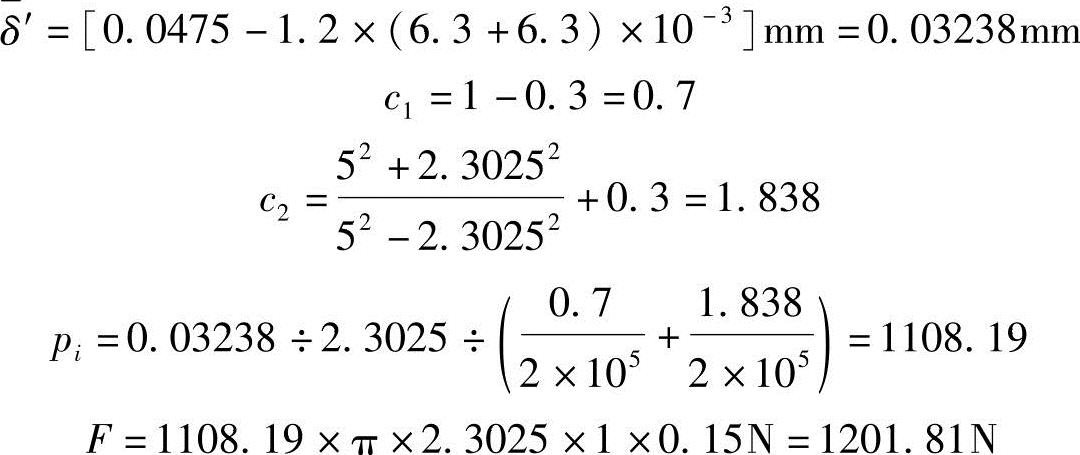

(1)链板 按拉伸强度验算。按上述428H计算方法,以25H为例:其链板的材料为45Mn,热处理硬度为74~77HRA,其金相组织为下贝氏体及回火马氏体,抗拉强度σb选取1300N/mm2,计算其拉伸应力为

(2)销轴 按剪切强度验算。按上述428H计算方法,以25H为例:其销轴的材料为35CrMo,表面硬度90~93HR15N,抗拉强度σb选取1400N/mm2,则τb=0.8σb,计算其剪切应力为 ,小于τb=0.8×1400N/mm2=1120N/mm2,故销轴的剪切强度安全可靠。

,小于τb=0.8×1400N/mm2=1120N/mm2,故销轴的剪切强度安全可靠。

6.压出力设计计算

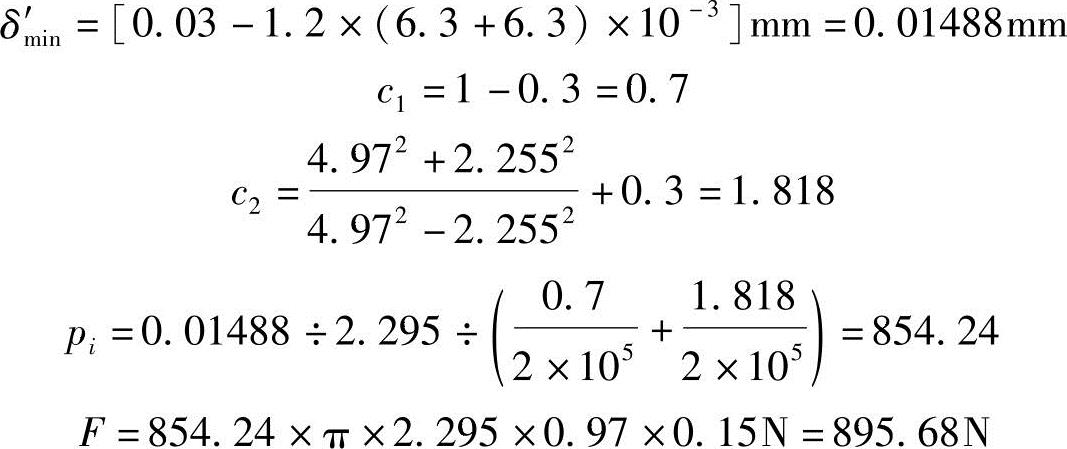

(1)25H外链节

1)按最小过盈量计算:25H销轴与外链板的实际上的最小过盈量为δmin=0.03mm(销轴直径为2.295~2.31mm,外链板孔2.265~2.245mm),则理论上的最小有效过盈量为

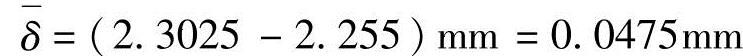

2)按平均过盈量计算: (销轴直径平均值2.3025mm,外链板孔平均值2.255mm)

(销轴直径平均值2.3025mm,外链板孔平均值2.255mm)

(2)25H内链节

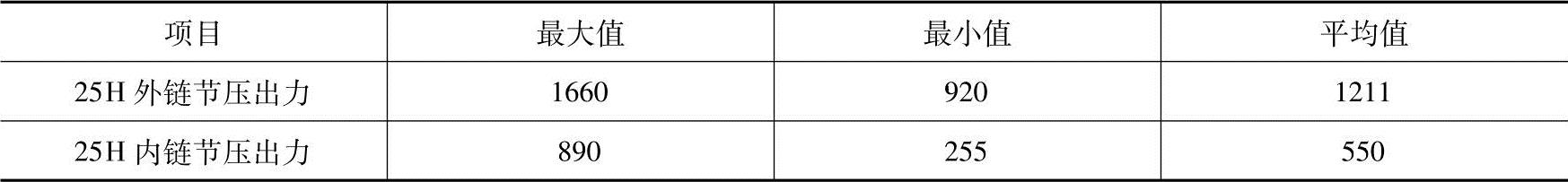

1)按最小过盈量计算:25H套筒与内链板的实际上的最小过盈量为δmin=0.04mm(套筒外径为3.27~3.3mm,内链板孔3.23~3.21mm),则

2)按平均过盈量计算: (套筒外径平均3.285mm,内链板孔平均3.22mm)

(套筒外径平均3.285mm,内链板孔平均3.22mm)

JB/T 10970—2010中摩托车链条压出力标准中04MA即25H外链节压出力为360N,25H内链节压出力为215N。

实测的25H外链节压出力和内链节压出力见表5-28。

表5-28 实测的25H外链节压出力和内链节压出力(单位:N)

25H外链节压出力实测结果与计算结果基本一致,且均大于行业标准要求。

25H内链节压出力实测结果大于行业标准要求,但小于计算结果,总体来讲,内链节压出力偏低,并且从最大压出力和最小压出力离散程度可以看出,各零件尺寸散差较大,这在产品各零件的制造过程中要严格控制尺寸散差。

由428H、25H内外链节压出力计算和实测数据可以看出,行业标准规定的最小压出力有待提高。

由于摩托车内驱动链条以疲劳磨损为主,同时伴有磨粒磨损,因此在材料选择方面一般选用如下材料:对于内、外链板及连接链板来说,一般选用45Mn材料,对于高品质的摩托车发动机正时套筒链,其链板材料也可选用50CrVA等优质合金结构钢,销轴及连接销轴一般选用35CrMo、20CrMnMo、20CrNiMo等中低碳合金结构钢,套筒一般选用20CrMo、20CrNiMo等低碳合金结构钢。

在热处理硬度方面,套筒硬度要求一般小于销轴硬度1~2HR15N。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。