为了保证焊缝质量,对钨极氩弧焊用焊丝的要求是很高的,这是因为钨极氩弧焊时,氩气仅起保护作用,而主要靠焊丝来完成合金化,保证焊缝质量。

1.焊丝的作用及其要求

(1)焊丝的作用

手工钨极氩弧焊时,焊丝(作为填充金属)与熔化的母材混合形成焊缝;熔化极氩弧焊时,焊丝除上述作用外,还起传导电流、引弧和维持电弧燃烧的作用。

(2)对焊丝的要求

1)焊丝的化学成分应与母材的性能相匹配,而且要严格控制其化学成分、纯度和质量。

2)焊丝熔敷金属拉伸试验和V型缺口冲击试验结果应符合相关标准的规定。

3)焊丝直径及极限偏差应符合相应标准的规定。

4)焊丝表面应平滑光洁,不应有毛刺、凹坑、划痕和锈皮,也不应对焊接性能或焊接设备操作性能具有不良影响的杂质。

5)焊丝应适合在自动或半自动焊接设备上均匀、连续地送进。

6)焊丝的药芯应填充均匀,以便使焊接工艺性能和熔敷金属力学性能不受影响。

7)单道焊丝对接接头横向拉伸试验(若标准有要求)结果应符合相关标准的规定。

8)单道焊丝对接接头纵向辊筒弯曲(缠绕式导向弯曲)试验(若标准有要求),试样弯曲后,在焊缝上不应有长度超过3.2mm的裂纹或其他表面缺陷。

9)焊缝金属射线无损探伤应符合GB/T 3323—2005《金属熔化焊焊接接头射线照相》中Ⅱ级规定。

10)对于不锈钢药芯焊丝焊接接头纵向正弯或背弯试样经弯曲后,在焊缝上不应有大于3mm的裂纹等缺陷。

11)对于不锈钢药芯焊丝熔敷金属耐蚀性能和铁素体含量,由供需双方协商确定。

12)对于低合金钢药芯焊丝熔敷金属扩散氢含量(如在焊丝型号后附加扩散氢代号)按相应标准规定。

13)缠绕在焊丝盘上的焊丝应具有一定的松弛直径和翘距,且应符合相应标准的规定。

14)角焊缝试验:

①角焊缝经目测检查应无咬边、焊瘤、夹渣、裂纹和表面气孔。

②角焊缝两纵向断裂表面经目测检查无裂纹、气孔和夹渣,焊缝根部未熔合不能超过焊缝全长的20%。

③角焊缝的焊角尺寸应不超过9.5mm,不同焊脚尺寸所对应的凸度和焊角差应符合相关标准的规定。

2.焊丝型号

(1)焊丝的分类

氩弧焊用焊丝主要分为碳钢药芯焊丝、不锈钢药芯焊丝、低合金钢药芯焊丝、镍及镍合金焊丝、铜及铜合金焊丝。

1)碳钢药芯焊丝。碳钢药芯焊丝适用于气体保护及自保护电弧焊。

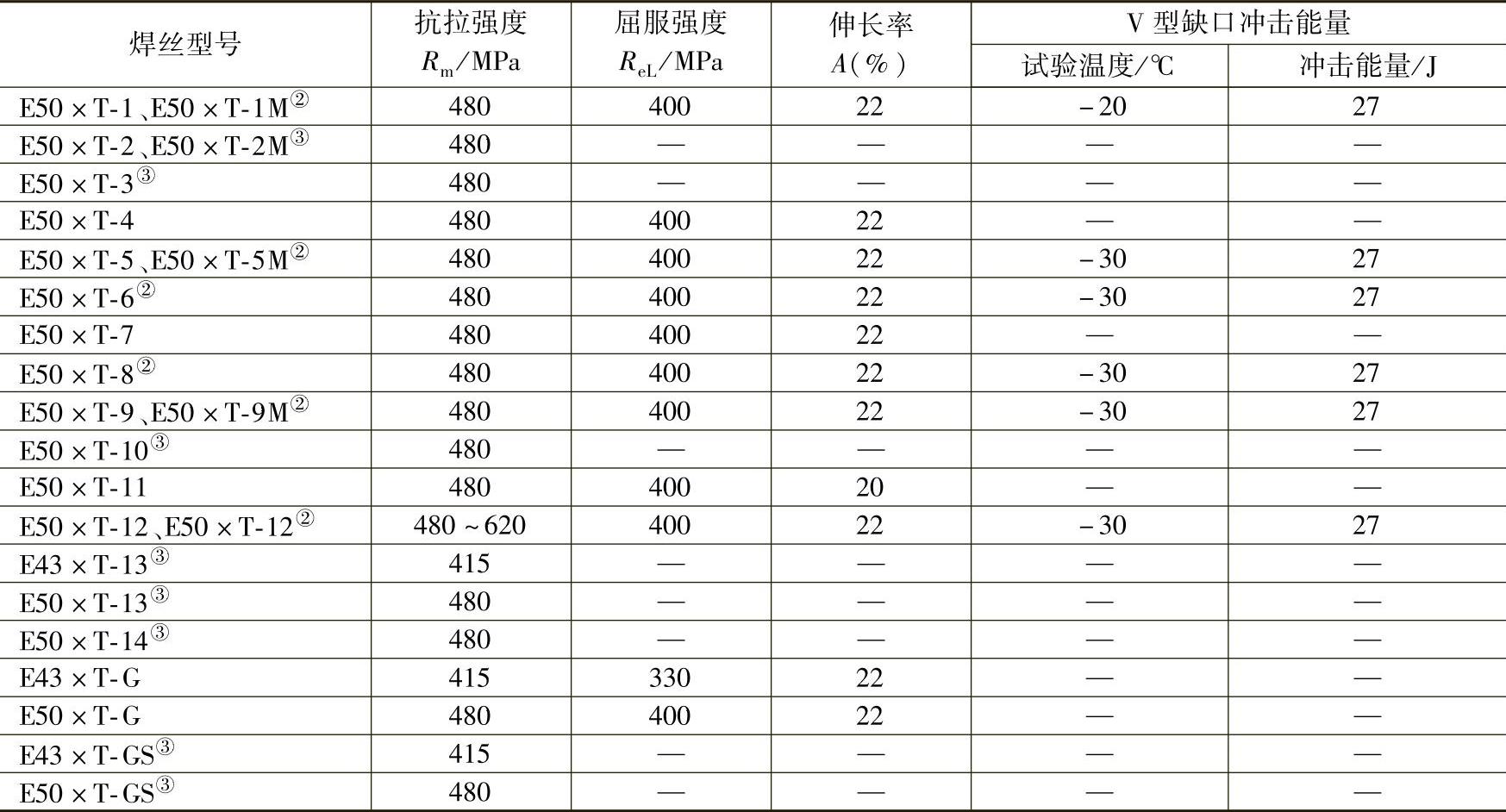

焊丝熔敷金属的力学性能按表6-2的规定。

表6-2 焊丝熔敷金属力学性能要求①

①表中所列单值均为最小值。

②型号带有字母“L”的焊丝,其熔敷金属冲击性能应满足下列要求:

③这些型号主要用于单道焊接而不用于多道焊接。因为只规定了抗拉强度,所以只要求作横向拉伸和纵向辊筒弯曲(缠绕式导向弯曲)试验。

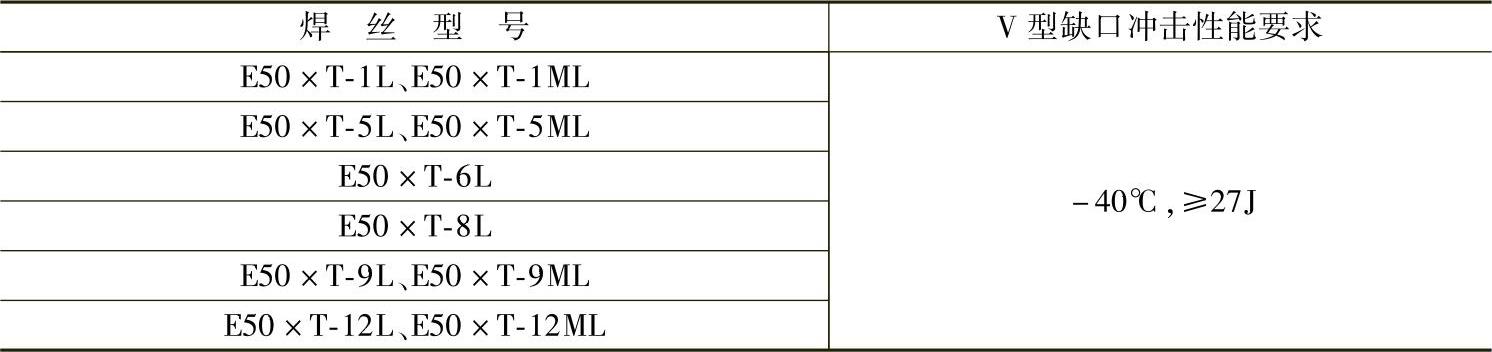

焊丝焊接位置、保护类型、极性和适用性要求见表6-3。

表6-3 焊接位置、保护类型、极性和适用性要求

①H为横焊,F为平焊,OH为仰焊,VD为向下立焊,VU为向上立焊。

②对于使用外加保护气的焊丝(E×××T-1,E×××T-1M,E×××T-2,E×××T-2M,E×××T-5,E×××T-5M,E×××T-9,E×××T-9M和E×××T-12,E×××T-12M),其金属的性能随保护气类型不同而变化。用户在未向焊丝制造商咨询前不应使用其他保护气。

③DCEP为直流电源,焊丝接正极;DCEN为直流电源,焊丝接负极。

④M为单道和多道焊,S为单道焊。

⑤E501T-5和E501T-5M型焊丝可在DCEN极性下使用以改善不适当位置的焊接性,推荐的极性请咨询制造商。

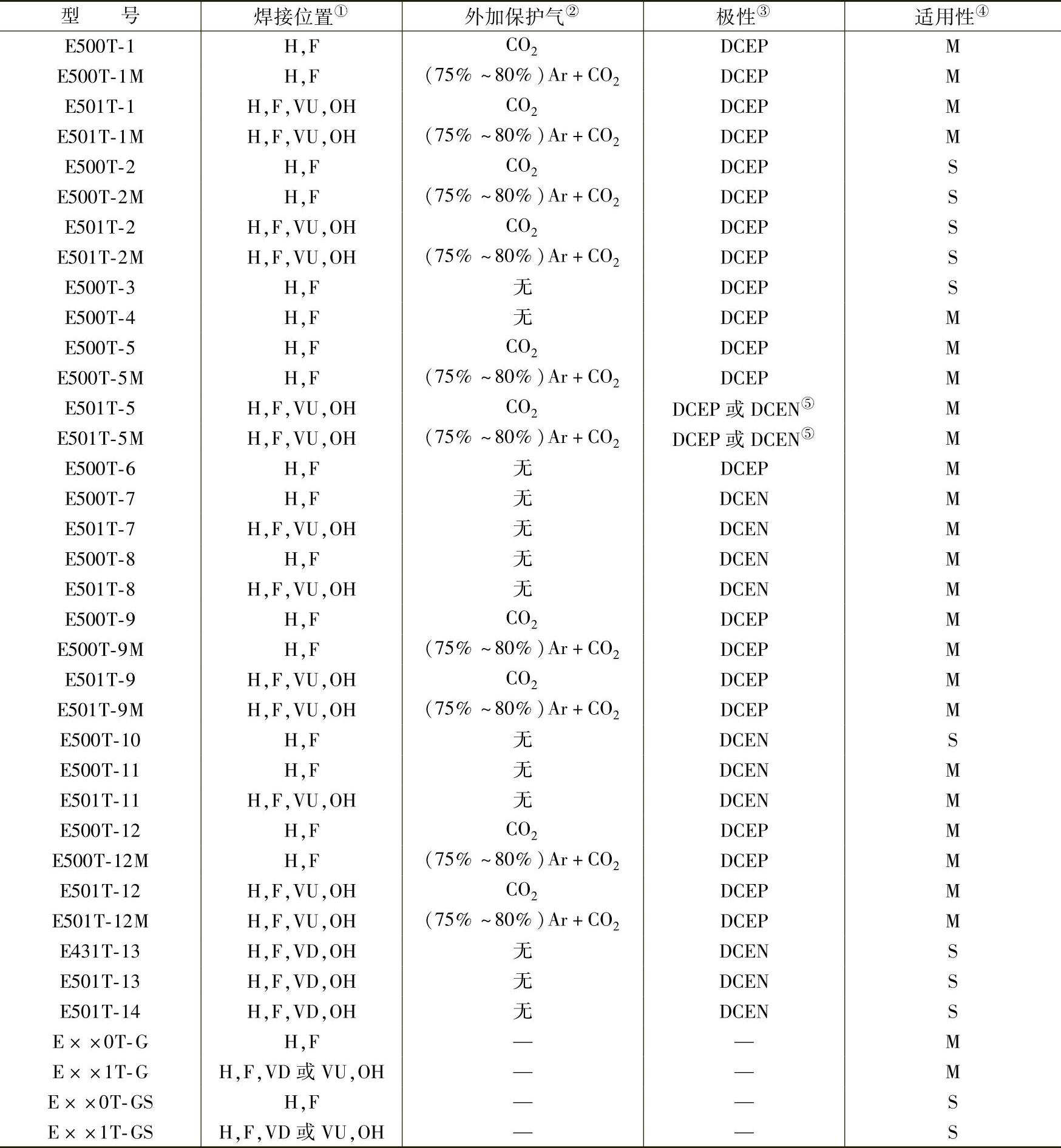

焊丝熔敷金属的化学成分按表6-4的规定。

对不同型号焊丝要求的试验项目应按表6-5的规定。

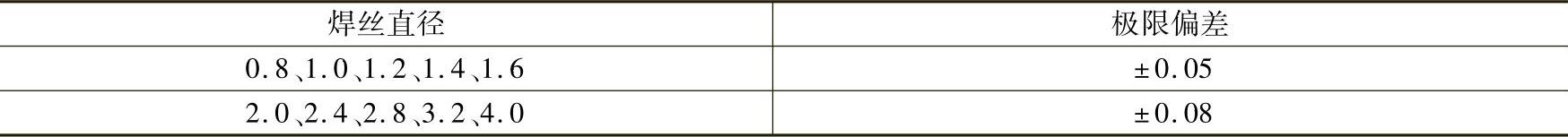

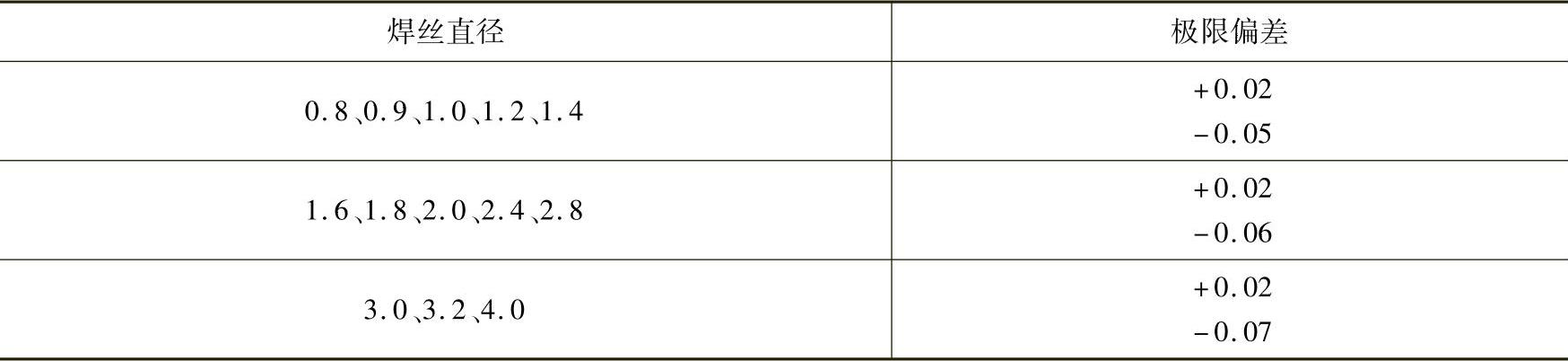

焊丝直径及极限偏差应符合表6-6的规定。

表6-4 焊丝熔敷金属化学成分要求①②

①应分析表中列出值的特定元素。

②单值均为最大值。

③这些元素如果是有意添加的,应进行分析并报出数值。

④只适用于自保护焊丝。

⑤该值不作规定,但应分析其数值并出示报告。

⑥该类焊丝添加的所有元素质量分数的总和不应超过5%。

表6-5 不同型号焊丝要求的试验项目①

①对角焊缝试验,E××0-×类焊丝应在平角焊位置进行试验,对E××1T-×类焊丝,应在立焊位置和仰焊位置进行试验。

②对于型号带有L和/或H标记的焊丝应按表6-2和/或GB/T 10045—2001附录A中表A1对其进行进一步的验证试验。

③用于单道焊接。

④作横向拉伸试验,其他所有的型号要求进行熔敷金属拉伸试验。

表6-6 焊丝直径及极限偏差 (单位:mm)

2)不锈钢药芯焊丝。不锈钢药芯焊丝适用于电弧焊不锈钢药芯焊丝及钨极惰性气体保护焊不锈钢药芯填充焊丝。这类焊丝芯部所含非金属组分应不小于焊丝总重的5%,熔敷金属中铬的质量分数应不小于10.50%,铁含量应大于其他任一元素含量。

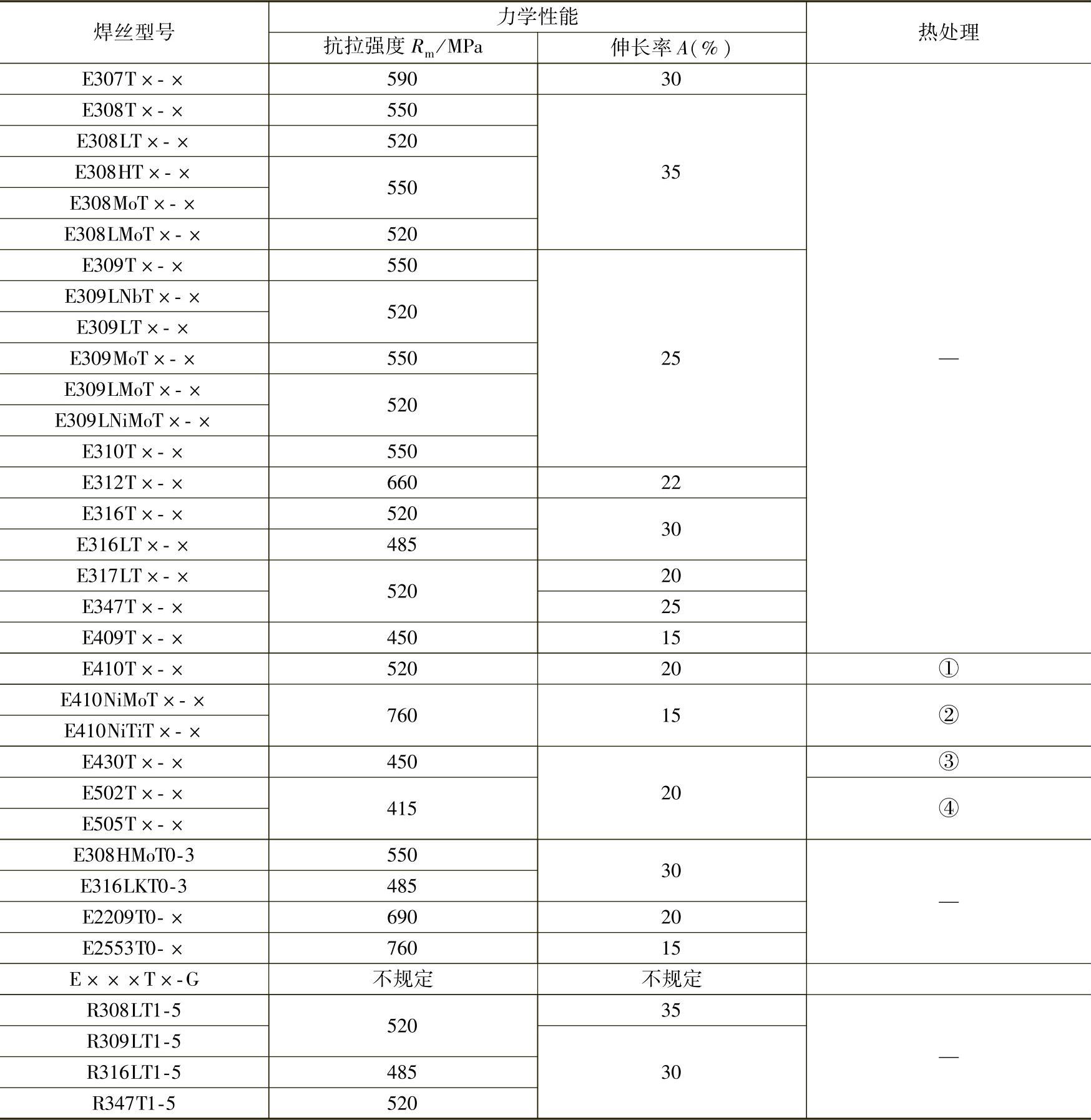

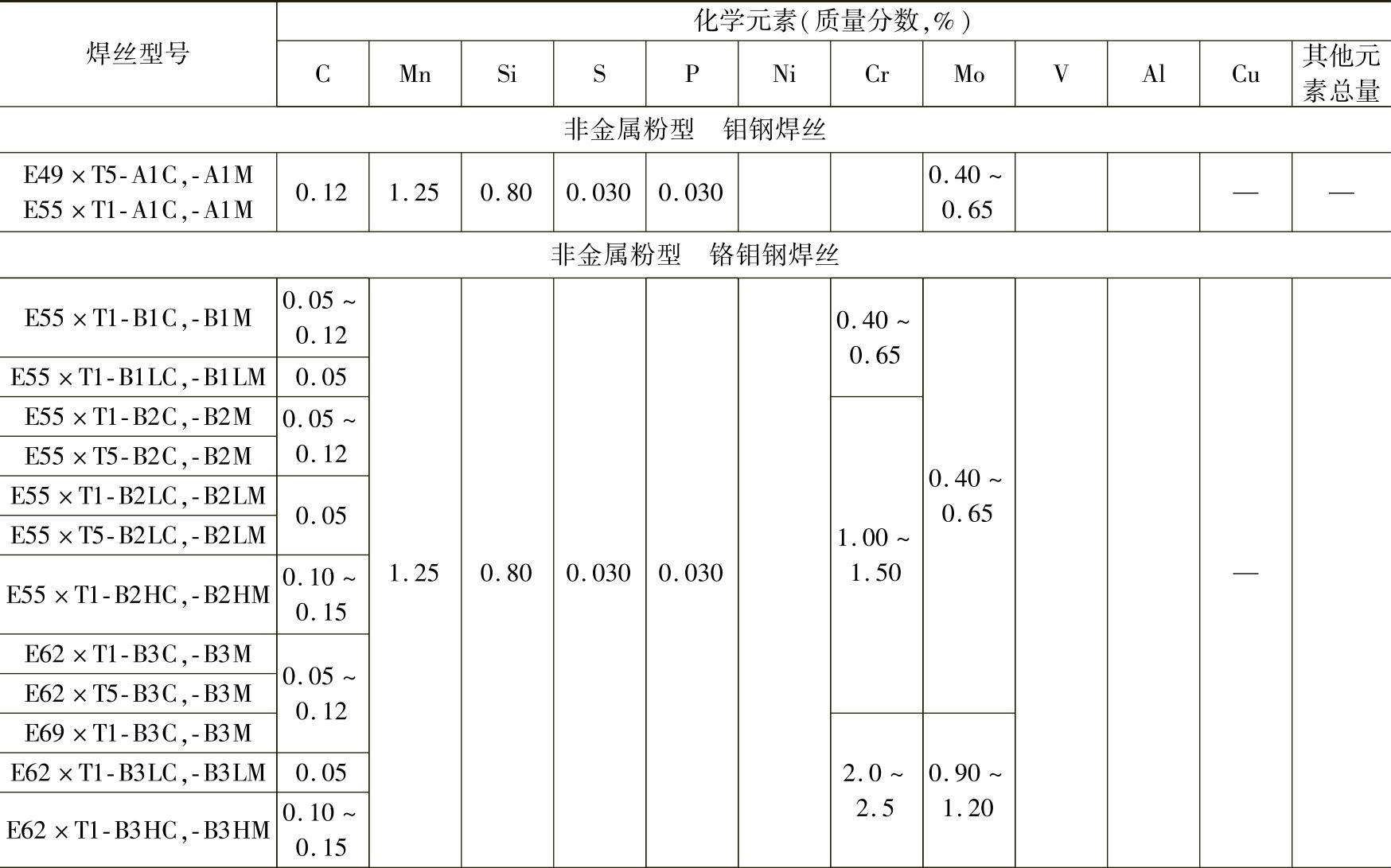

焊丝熔敷金属的力学性能应符合表6-7的规定。

表6-7 焊丝熔敷金属力学性能

①加热到730~760℃保温1h后,以不超过55℃/h的速度随炉冷至315℃,出炉空冷至室温。

②加热到595~620℃保温1h后,出炉空冷至室温。

③加热到760~790℃保温4h后,以不超过55℃/h的速度随炉冷至590℃,出炉空冷至室温。

④加热到840~870℃保温2h后,以不超过55℃/h的速度随炉冷至590℃,出炉空冷至室温。

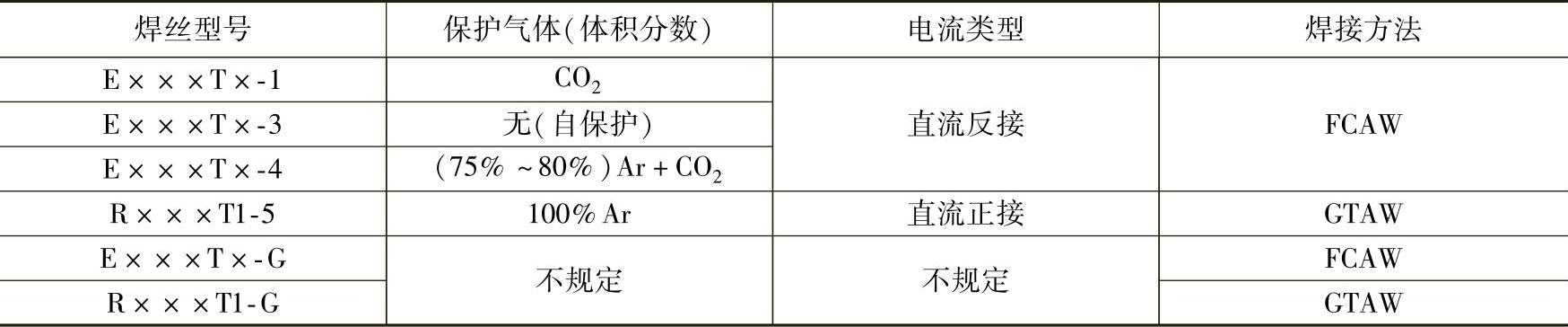

保护气体、焊接电流类型及焊接方法见表6-8。

表6-8 保护气体、焊接电流类型及焊接方法

注:FCAW为药芯焊丝电弧焊,GTAW为钨极惰性气体保护焊。

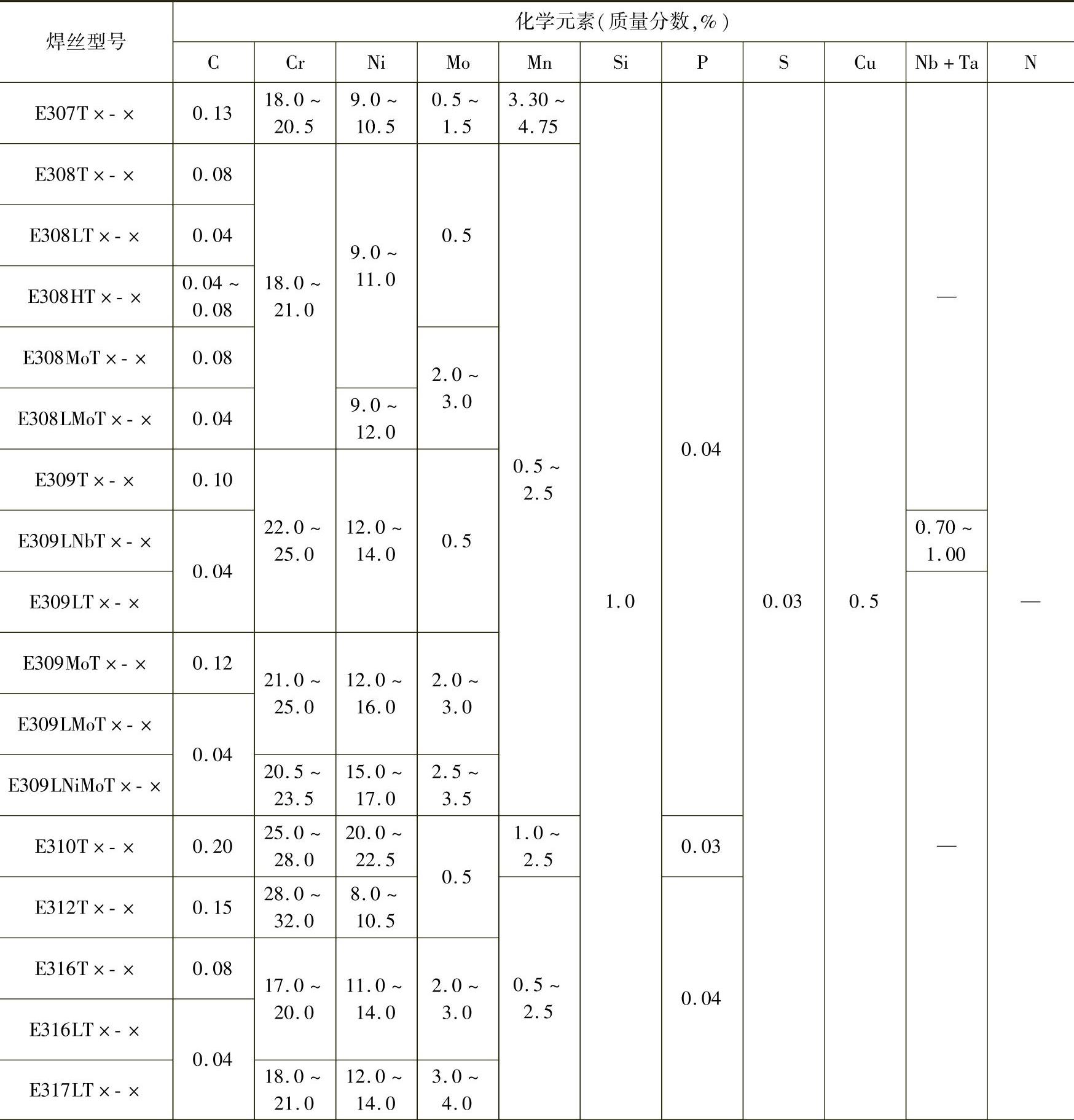

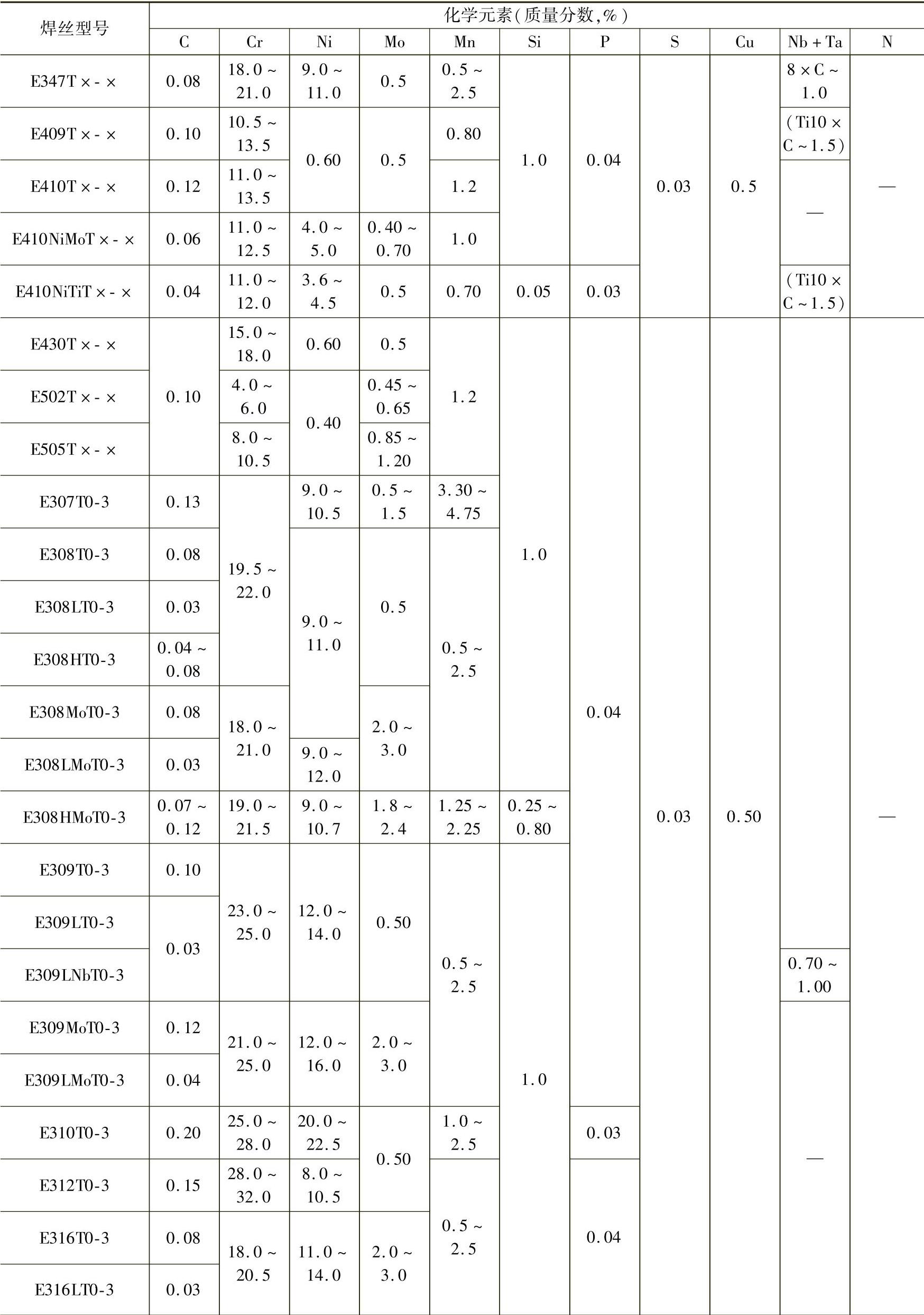

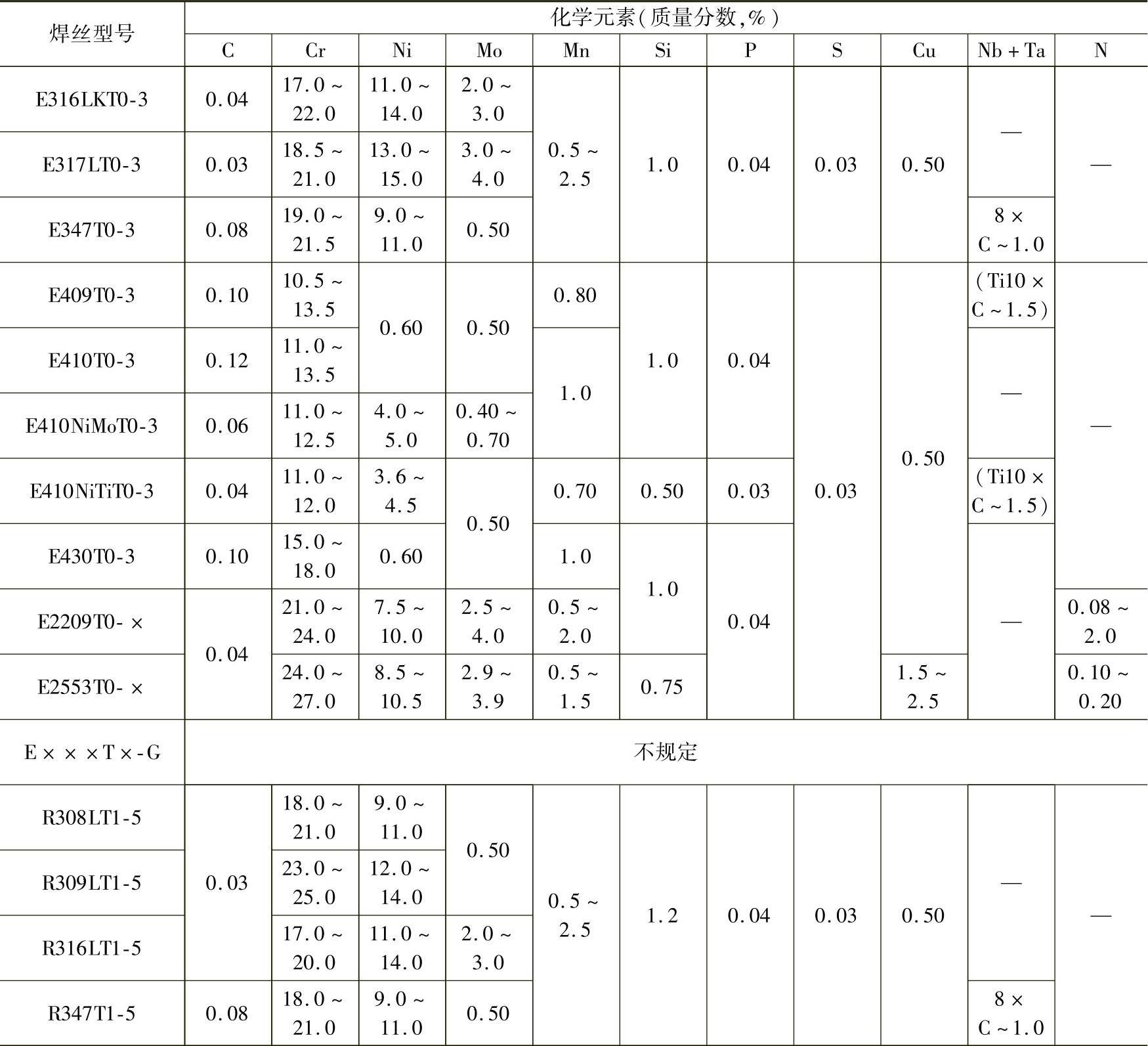

焊丝熔敷金属的化学成分应符合表6-9的规定。

表6-9 焊丝熔敷金属化学成分

(续)

(续)

注:1.表中单值均为最大值。

2.除表中所列元素外,其他元素(Fe除外)总质量分数不得超过0.50%。

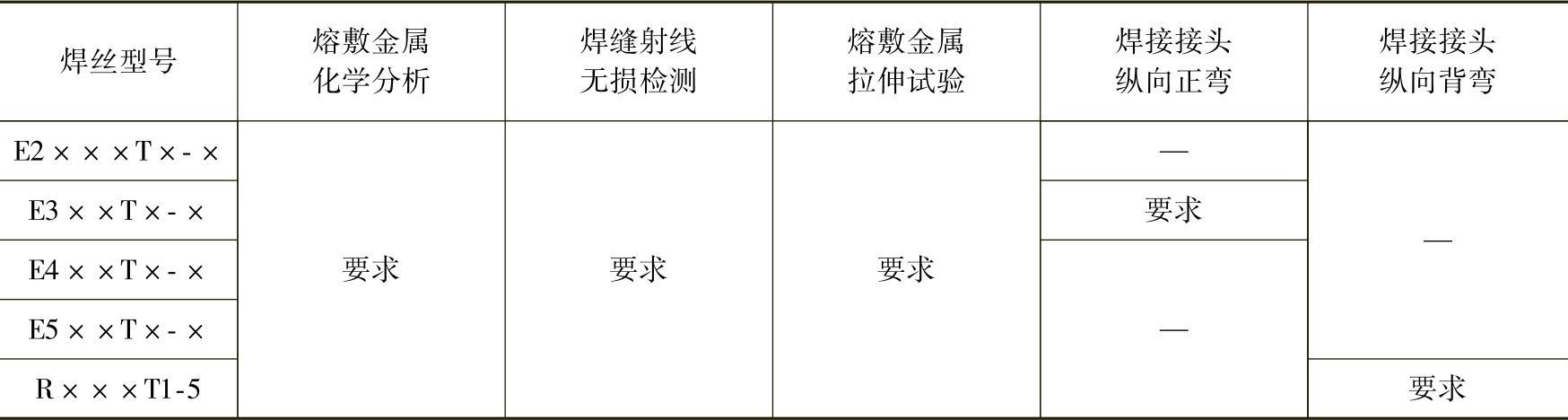

对不同型号的焊丝要求的试验项目应符合表6-10的规定。

表6-10 不同型号焊丝要求的试验项目

注:E316LKT0-3型焊丝的熔敷金属冲击试验由供需双方协商。

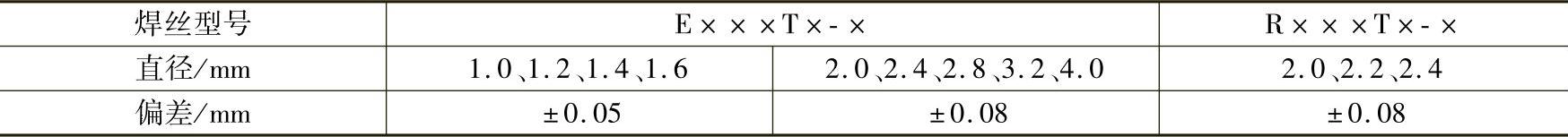

焊丝的直径及极限偏差应符合表6-11的规定。

表6-11 焊丝的直径及极限偏差

注:1.R×××T×-×型焊丝长度为1000mm±10mm。

2.经供需双方商定,允许供应其他尺寸的焊丝。

3)低合金钢药芯焊丝。低合金钢药芯焊丝适用于气体保护及自保护电弧焊。

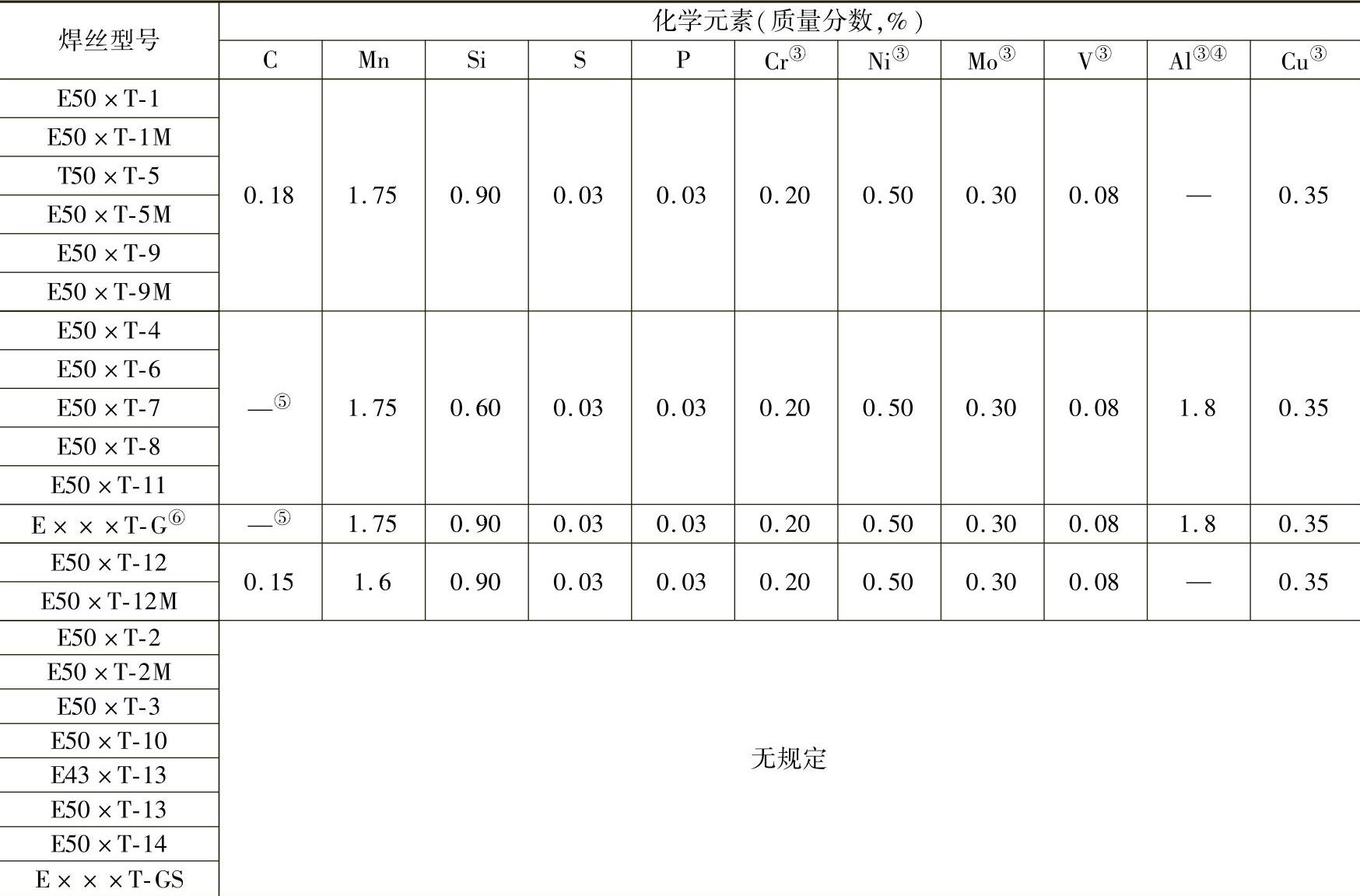

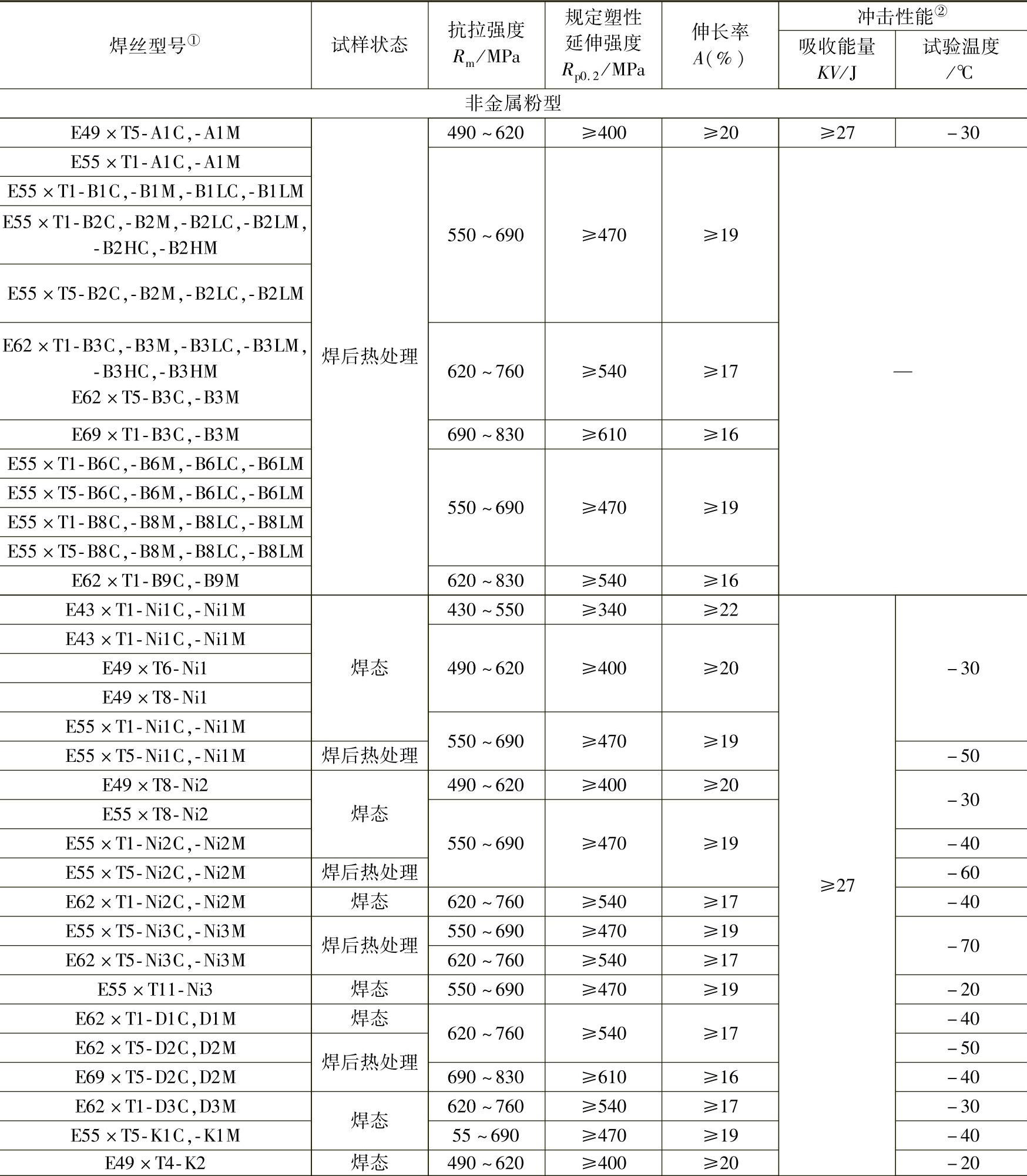

焊丝熔敷金属的力学性能应符合表6-12的规定。

表6-12 焊丝熔敷金属的力学性能

(续)

注:1.对于E×××T×-G、-GC、-GM、E×××TG-×和E×××TG-G型焊丝,熔敷金属冲击性能由供需双方商定。

2.对于E××C-G型焊丝,除熔敷金属抗拉强度外,其他力学性能由供需双方商定。

①在实际型号中“×”用相的符号代替。见型号编制方法中示例。

②非金属粉型焊丝型号中带有附加代号“J”时,对于规定的冲击吸收能量,试验温度应降低10℃。

③对于E69×T1-K9C,-K9M所示的抗拉强度范围不是要求值,而是近似值。

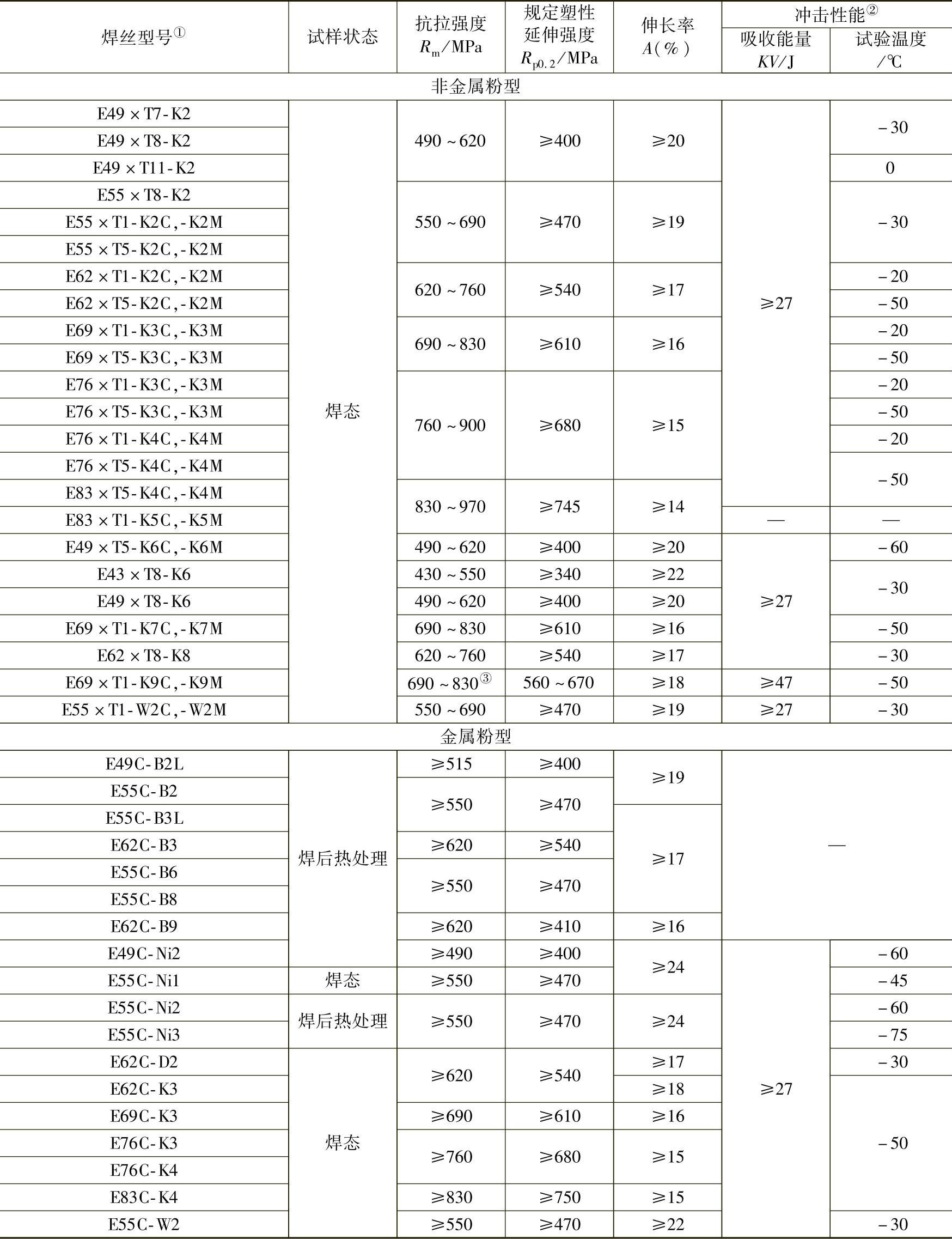

焊丝药芯类型、焊接位置、保护气体及电流种类见表6-13。

表6-13 焊丝药芯类型、焊接位置、保护气体及电流种类

①为保证焊缝金属性能,应采用表中规定的保护气体。如供需双方协商也可采用其他的保护气体。

②某些E××1T5-×C,-×M焊丝,为改善立焊和仰焊的焊接性能,焊丝制造厂也可能推荐采用直流正接。

③可以是上述任一种药芯类型,其药芯特点及电流种类应符合该类药芯焊丝相对应的规定。

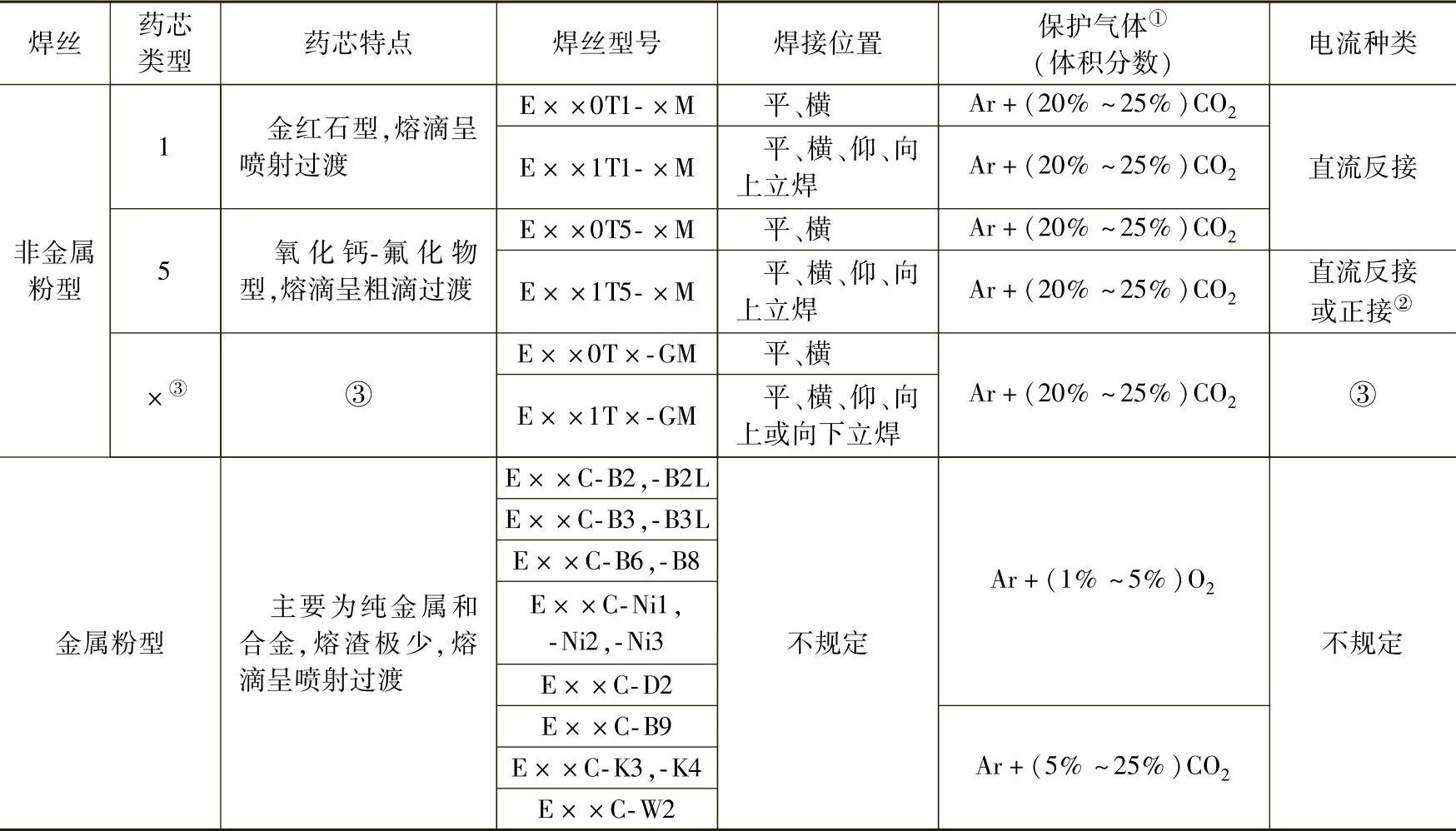

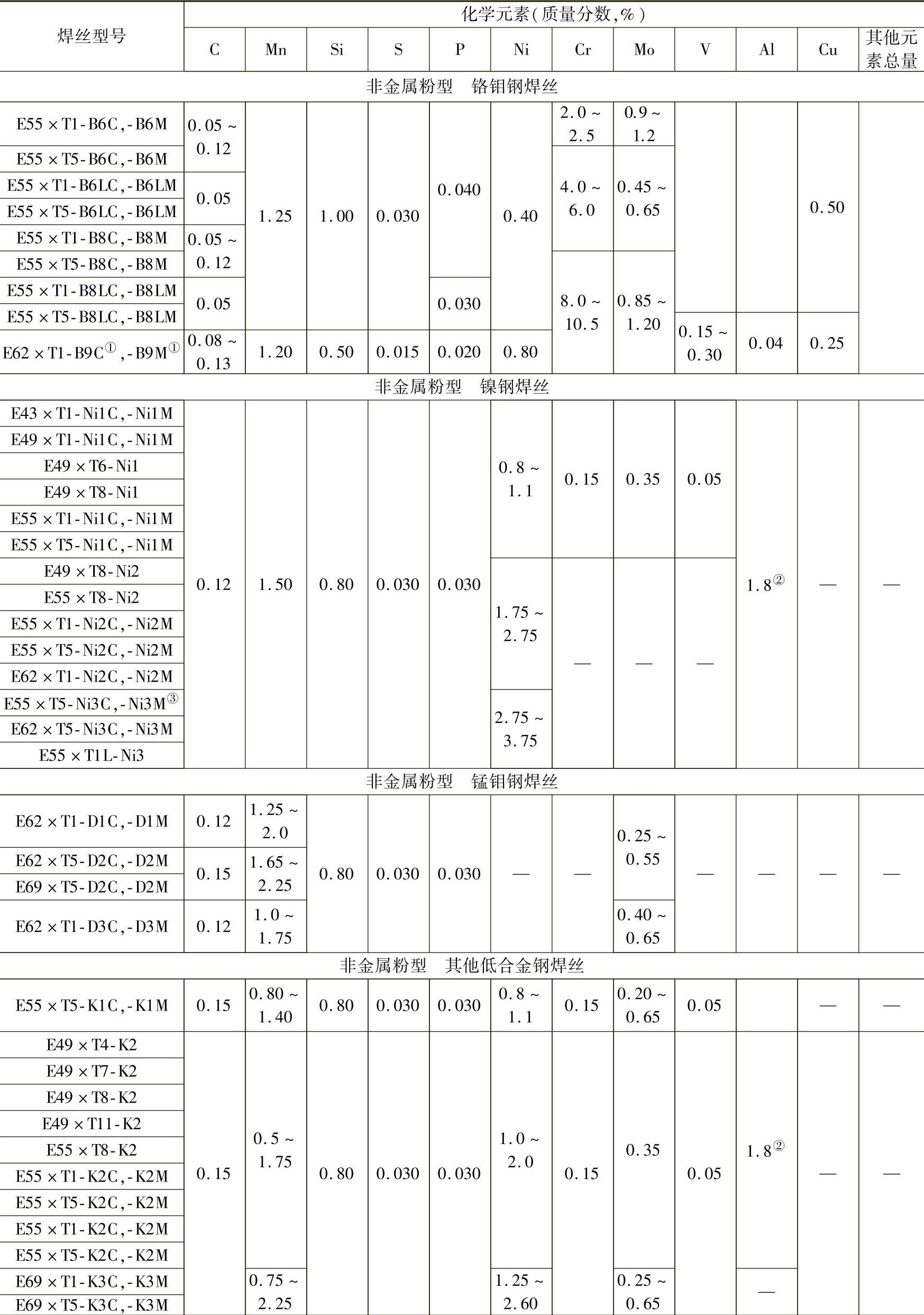

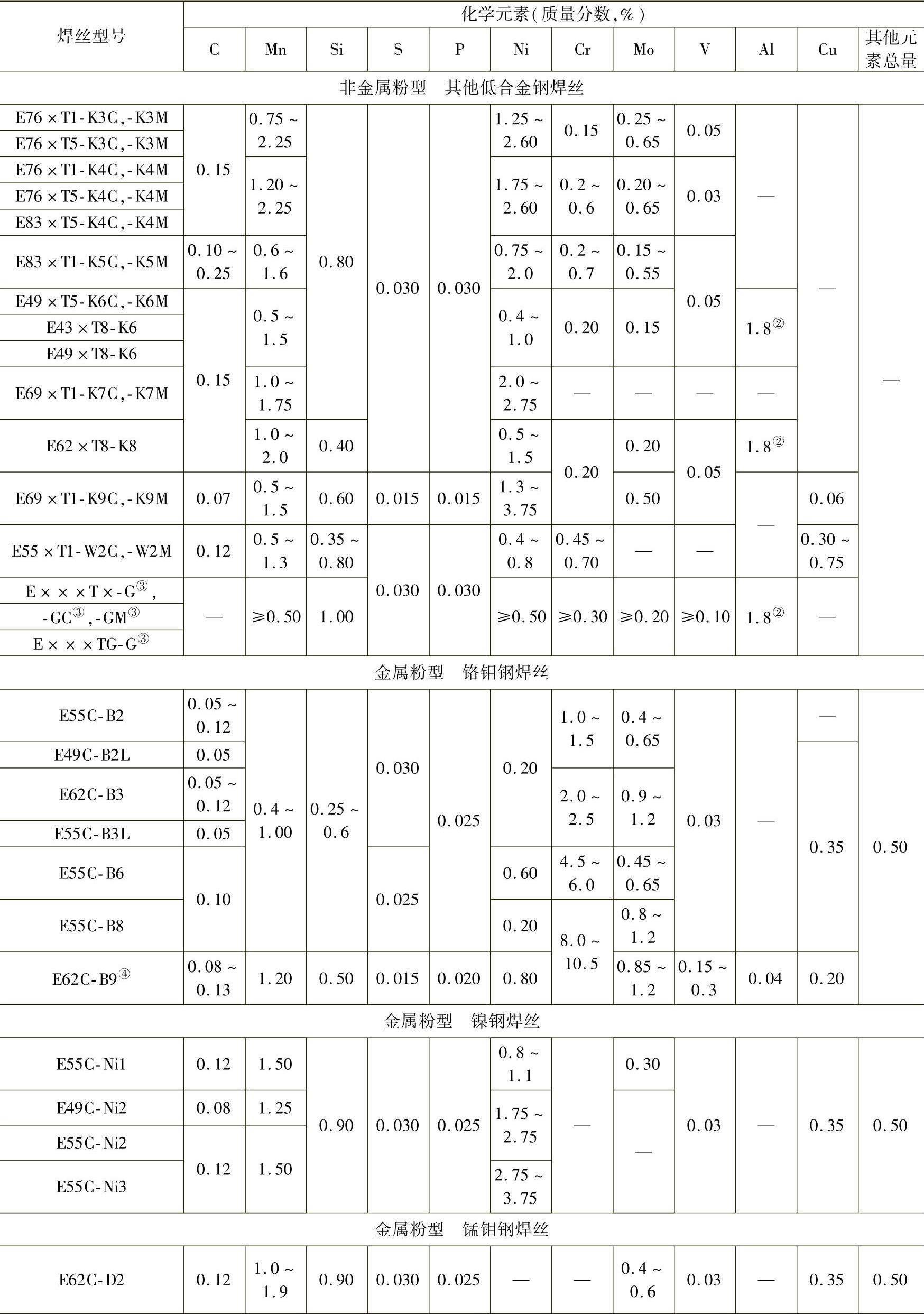

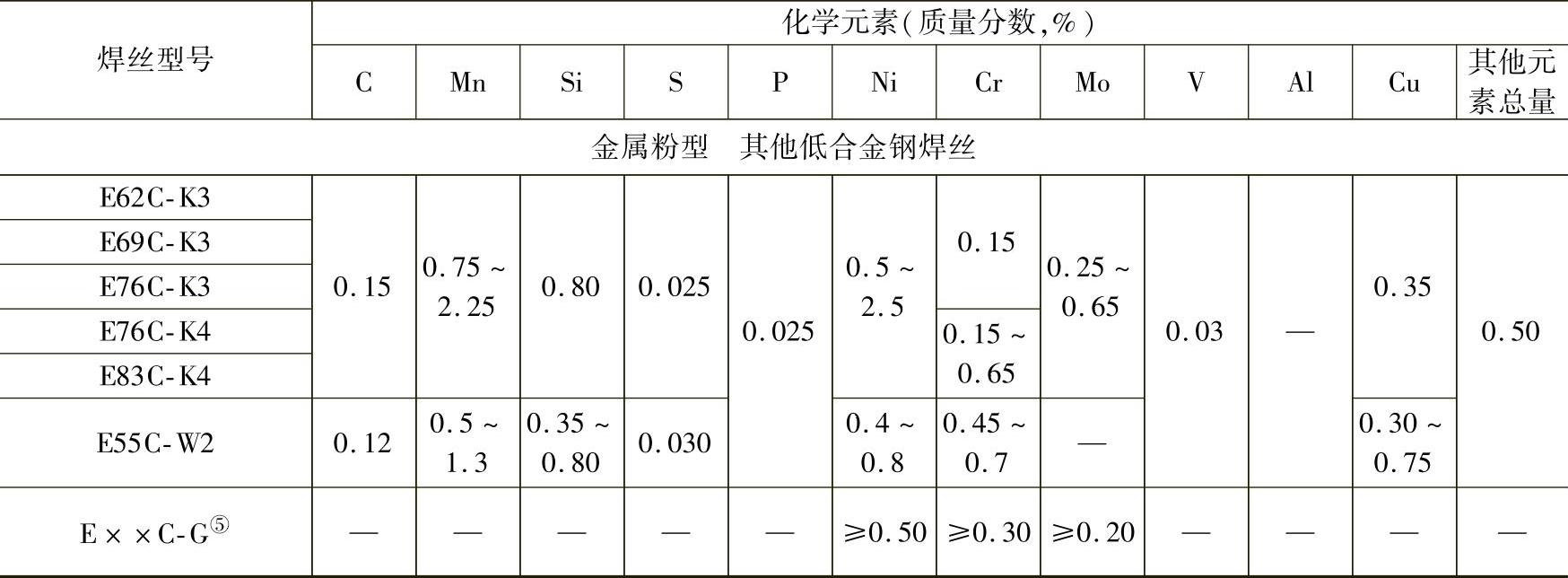

焊丝熔敷金属化学成分应符合表6-14的规定。

表6-14 焊丝熔敷金属化学成分

(续)

(续)

(续)

注:除另有注明外,所列单值均为最大值。

①w(Nb):0.02%~0.10%,w(N):0.02%~0.07%,w(Mn+Ni)≤1.50%。

②仅适用于自保护焊丝。

③对于E×××T×-G和E×××TG-G型号,元素Mn、Ni、Cr、Mo或V至少有一种应符合要求。

④w(Nb):0.02%~0.10%,w(N):0.03%~0.07%,w(Mn+Ni)≤1.50%。

⑤对于E××C-G型号,元素Ni、Cr或Mo至少有一种应符合要求。

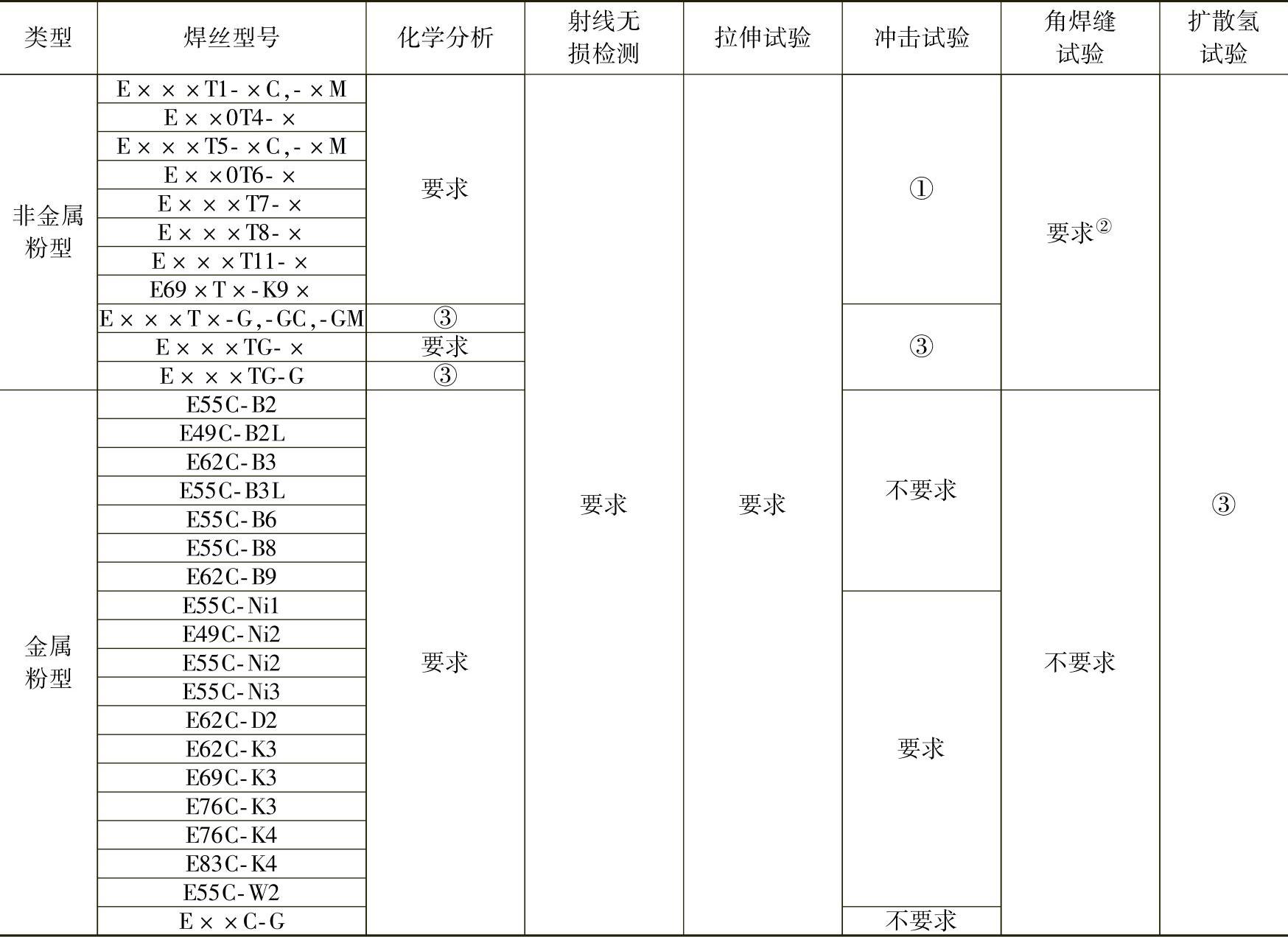

不同型号焊丝要求的试验项目应符合表6-15的规定。

表6-15 不同型号焊丝要求的试验项目

①根据表6-12对该型号冲击性能的要求确定是否进行冲击试验。

②对于角焊缝试验,E××0T×-××焊丝应在平角焊位置试验,E××1T×-××焊丝应在立焊和仰焊位置试验。

③由供需双方商定。

焊丝的直径和极限偏差应符合表6-16的规定。

表6-16 焊丝直径和极限偏差 (单位:mm)

注:供需双方协商,可生产其他尺寸的焊丝。

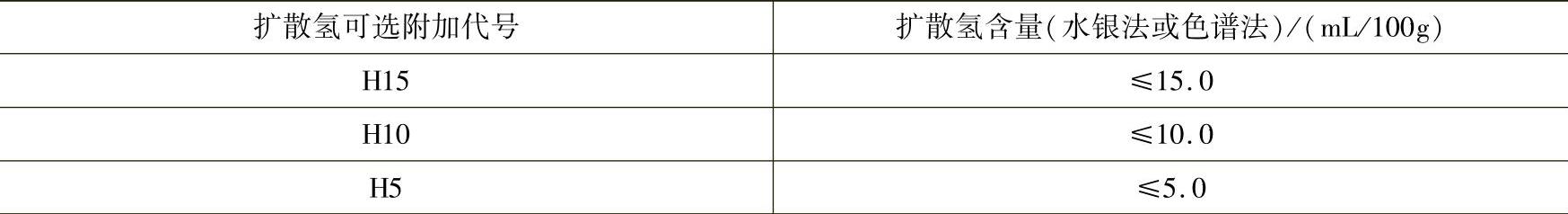

焊丝熔敷金属扩散氢含量应符合表6-17的规定。

表6-17 焊丝熔敷金属扩散氢含量

4)镍及镍合金焊丝。镍及镍合金焊丝适用于熔化极气体保护电弧焊、钨极气体保护电弧焊、气焊及等离子弧焊等焊接用镍及镍合金实心焊丝和填充焊丝。

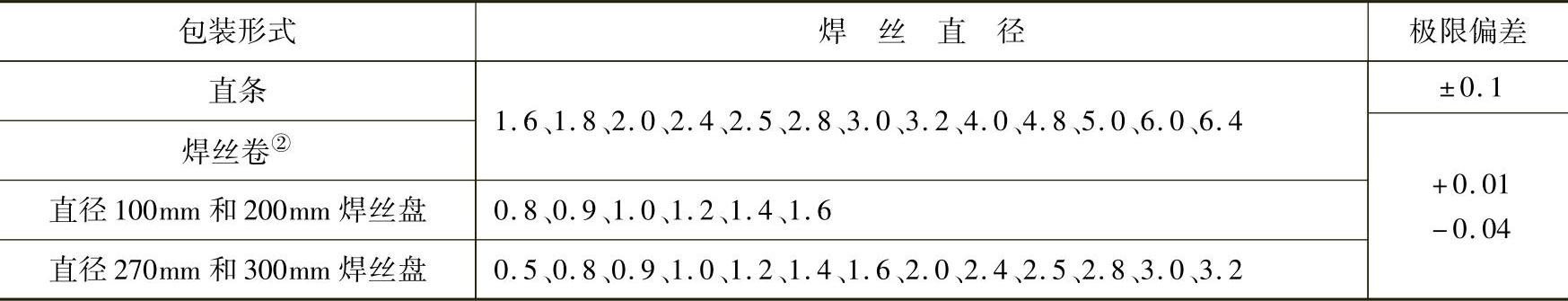

焊丝的直径和极限偏差应符合表6-18的规定。

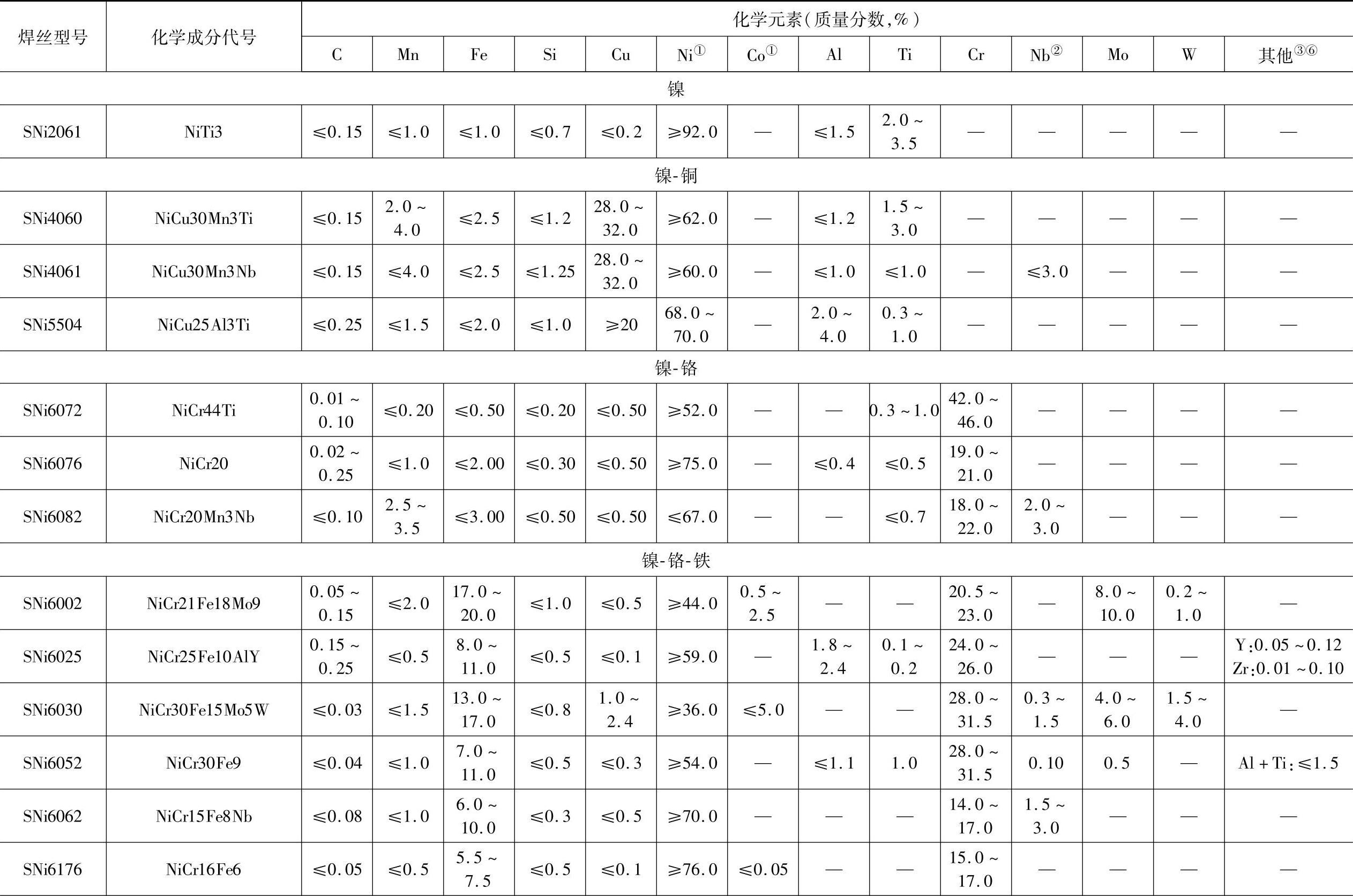

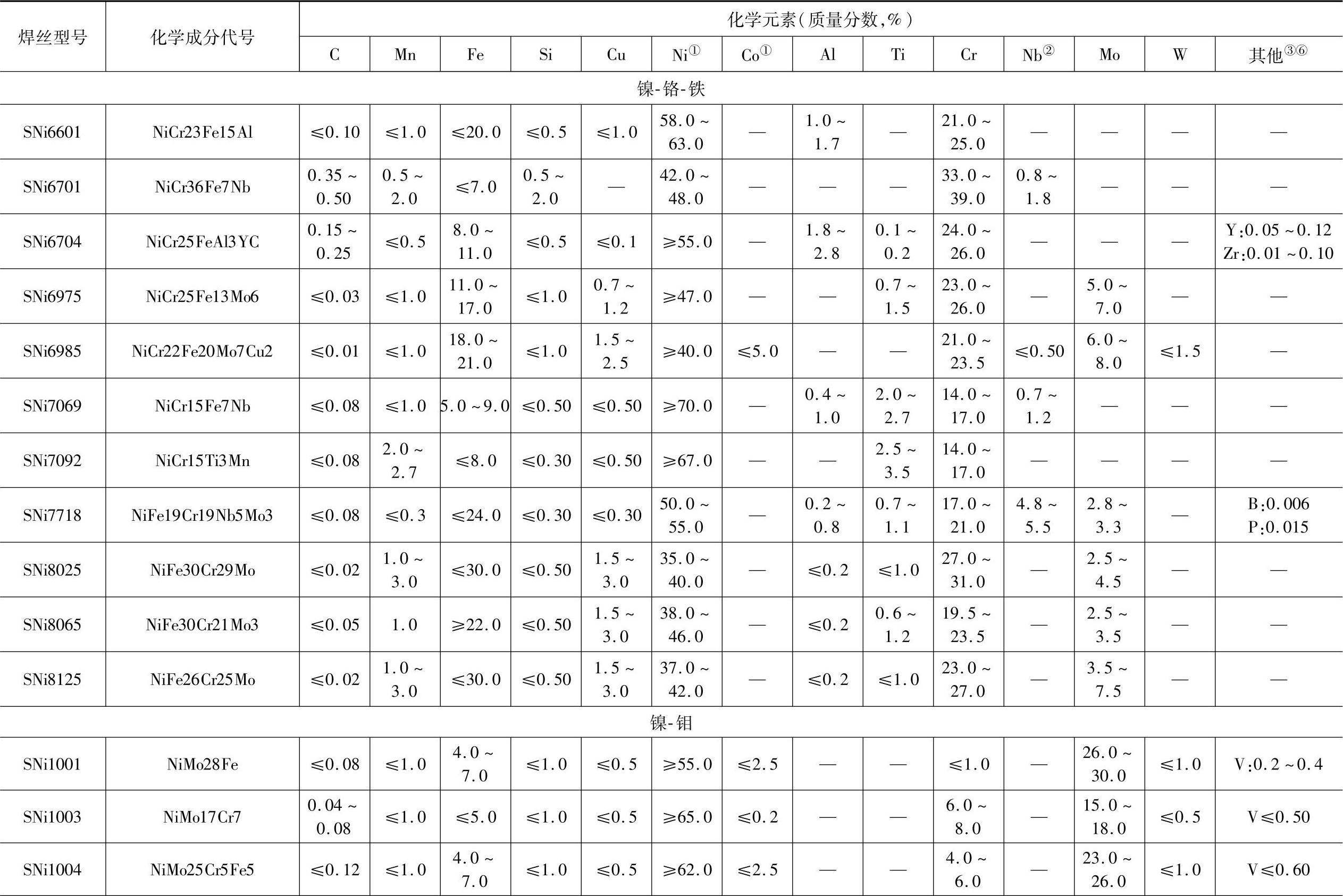

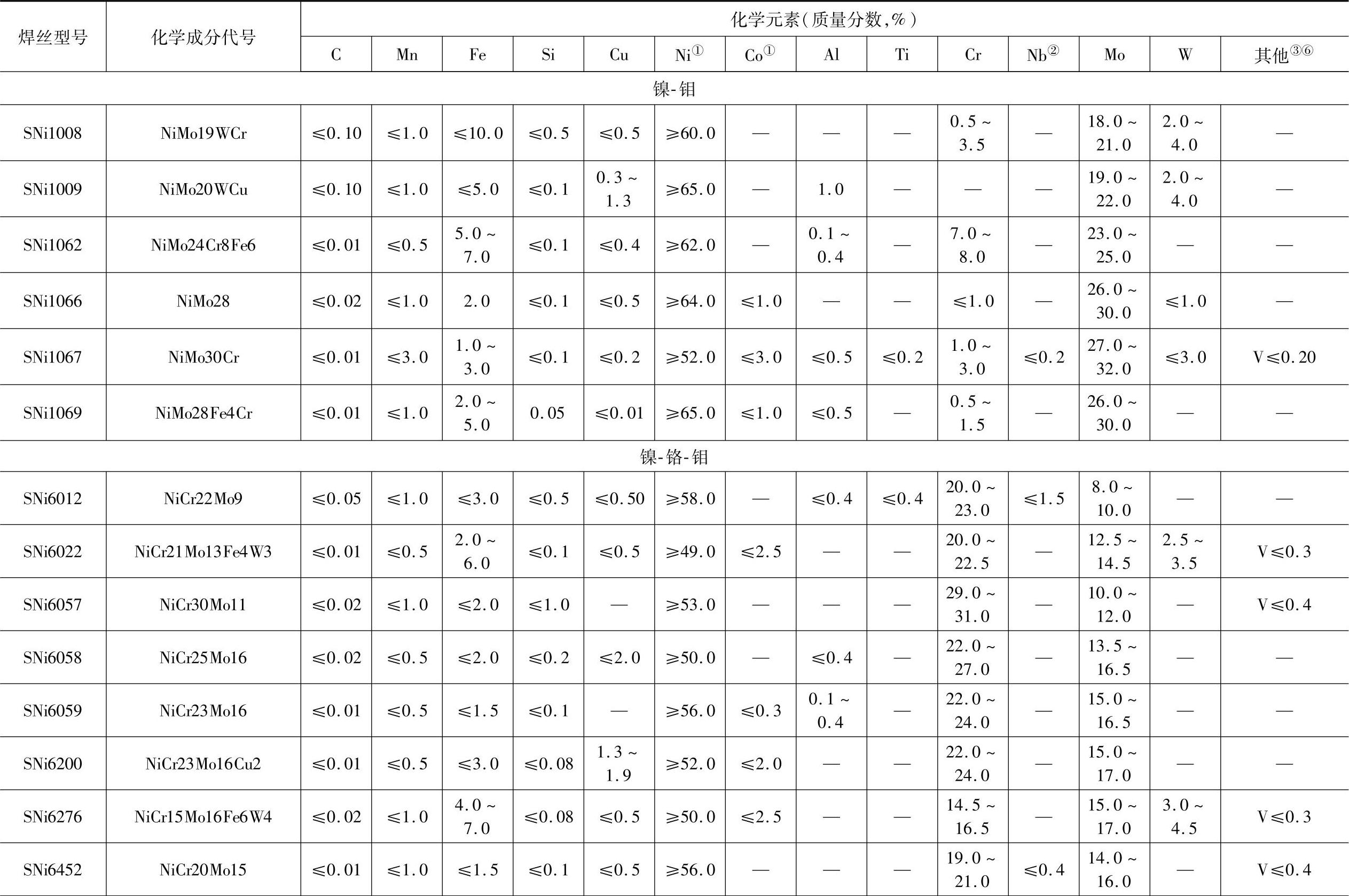

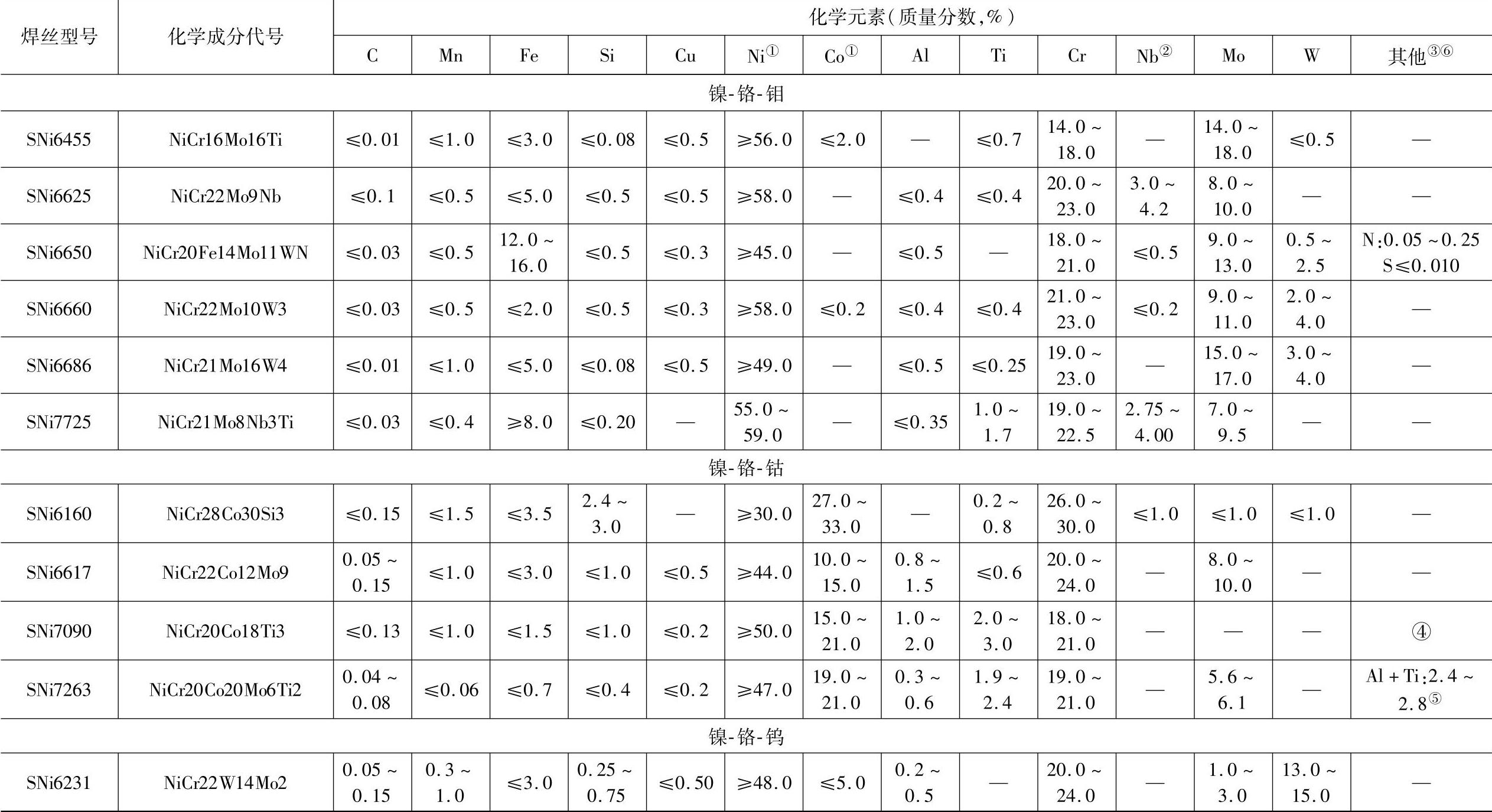

焊丝化学成分应符合表6-19的规定。

表6-18 焊丝直径及极限偏差① (单位:mm)

①根据供需双方协议,可生产其他尺寸、偏差和包装形式的焊丝。

②当用于手工填充焊丝时,其直径公差为±0.1mm。

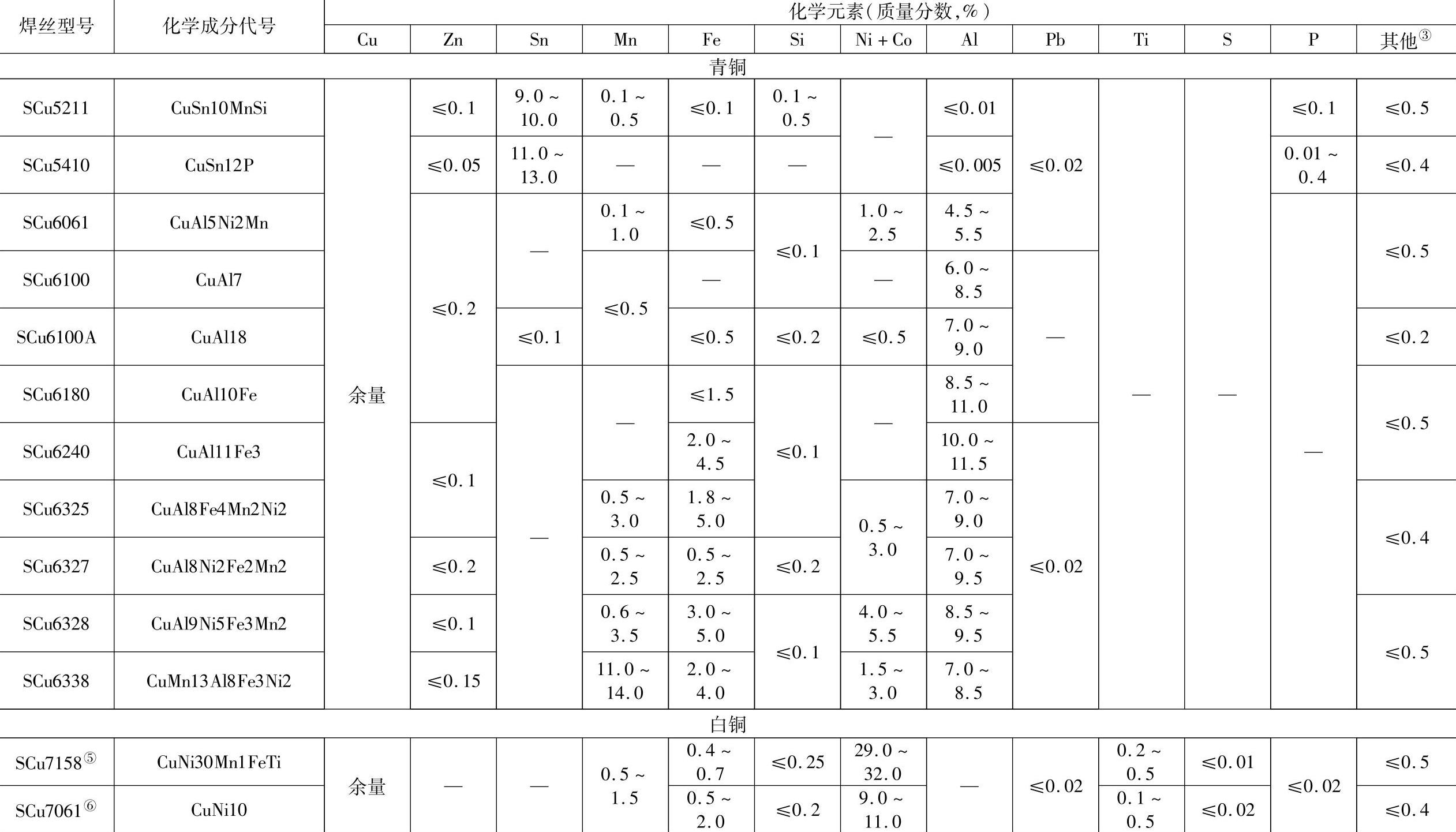

5)铜及铜合金焊丝。铜及铜合金焊丝适用于熔化极气体保护电弧焊、钨极气体保护电弧焊、气焊及等离子弧焊等焊接用铜及铜合金实心焊丝和填充焊丝。

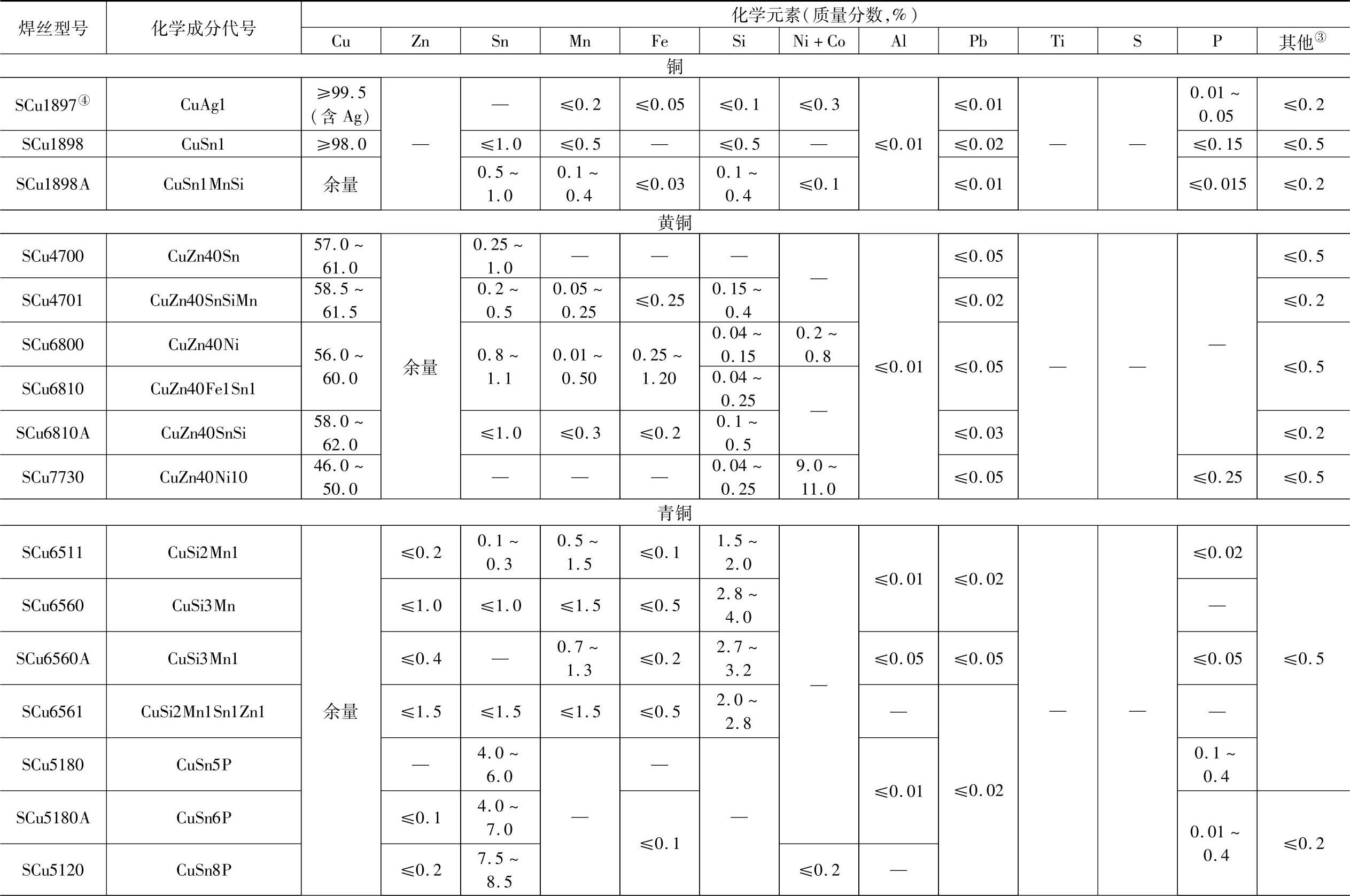

焊丝的化学成分应符合表6-20的规定。

焊丝的直径及极限偏差应符合表6-18的规定。直条焊丝长度为500~1000mm,公差为±5mm。

(2)焊丝型号的编制方法

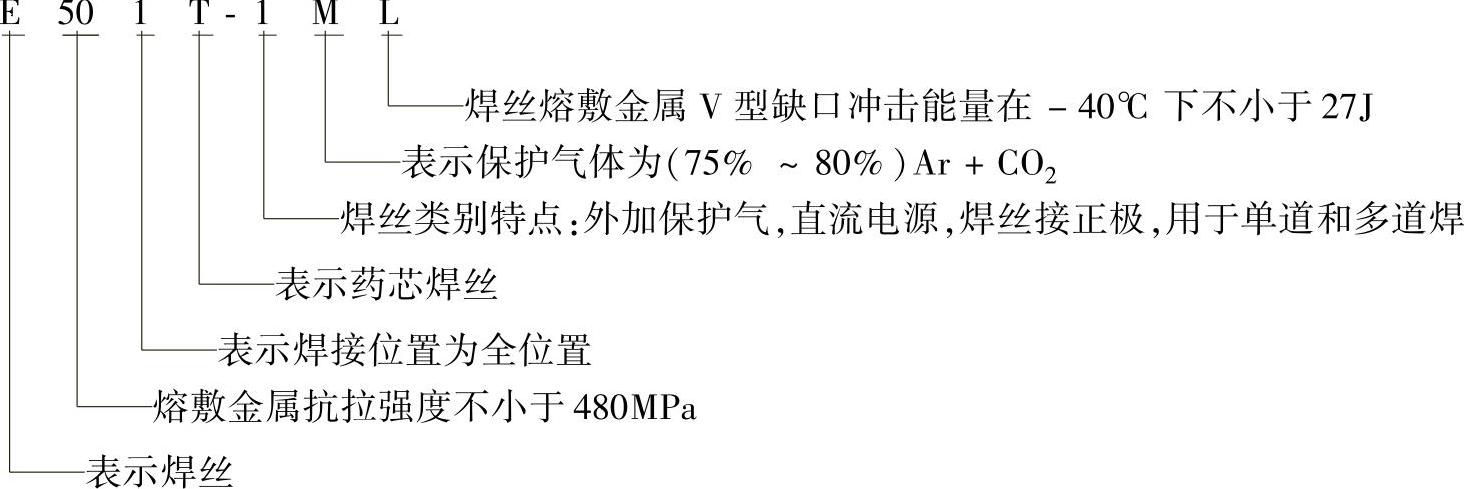

1)碳钢药芯焊丝(GB/T 10045—2001):

①焊丝型号分类的依据有以下几个方面:

a.熔敷金属的力学性能。

b.焊接位置。

c.焊丝类别特点,包括保护类型、电流类型、渣系特点等。

表6-19 焊丝化学成分

(续)

(续)

(续)

注:根据供需双方协议,可生产使用其他型号的焊丝。用S N i Z表示,化学成分代号由制造商确定。

①除非另有规定,C o的质量分数应低于该含量的1%。也可由供需双方协商,要求较低的C o含量。

②T a的质量分数应低于该含量的20%。

③除非具体说明,P的质量分数最高为0.020%,S的质量分数最高为0.015%。

④w(A g)≤0.0005%、w(B)≤0.020%、w(B i)≤0.0001%、w(P b)≤0.0020%、w(Z r)≤0.15%。

⑤w(S)≤0.007%、w(A g)≤0.0005%、w(B)≤0.005%、w(B i)≤0.0001%。

⑥“其他”包括未规定数值的元素总和,总的质量分数应不超过0.5%。

表6-20 焊丝化学成分①②

(续)

①应对表中所列规定值的元素进行化学分析,但常规分析存在其他元素时,应进一步分析,以确定这些元素是否超出“其他”规定的极限值。

②根据供需双方协议,可生产使用其他型号焊丝,用SCuZ表示,化学成分代号由制造商确定。

③“其他”包含未规定数值的元素的质量分数的总和。

④w(As)≤0.050%,w(Ag)=0.8%~1.2%。

⑤碳的质量分数小大于0.04%。

⑥碳的质量分数不大于0.05%。

②焊丝型号的表示方法为E×××T-×ML,字母“E”表示焊丝,字母“T”表示药芯焊丝。型号中的符号按排列顺序分别说明如下:

a.熔敷金属力学性能。字母“E”后面的前两个符号“××”表示熔敷金属的力学性能,见表6-2。

b.焊接位置。字母“E”后面的第三个符号“×”表示推荐的焊接位置,其中“0”表示平焊和横焊位置,“1”表示全位置。

c.焊丝类别特点。“-”后面的符号“×”表示焊丝的类别特点,具体要求与说明见表6-3。

d.字母“M”表示保护气体为(75%~80%)Ar+CO2,当无字母“M”时,表示保护气体为CO2或为自保护类型。

e.字母“L”表示焊丝熔敷金属的冲击性能在-40℃时其V型缺口冲击能量不小于27J。当无字母“L”时,表示焊丝熔敷金属的冲击性能符合一般要求,见表6-2。

③焊丝型号举例:

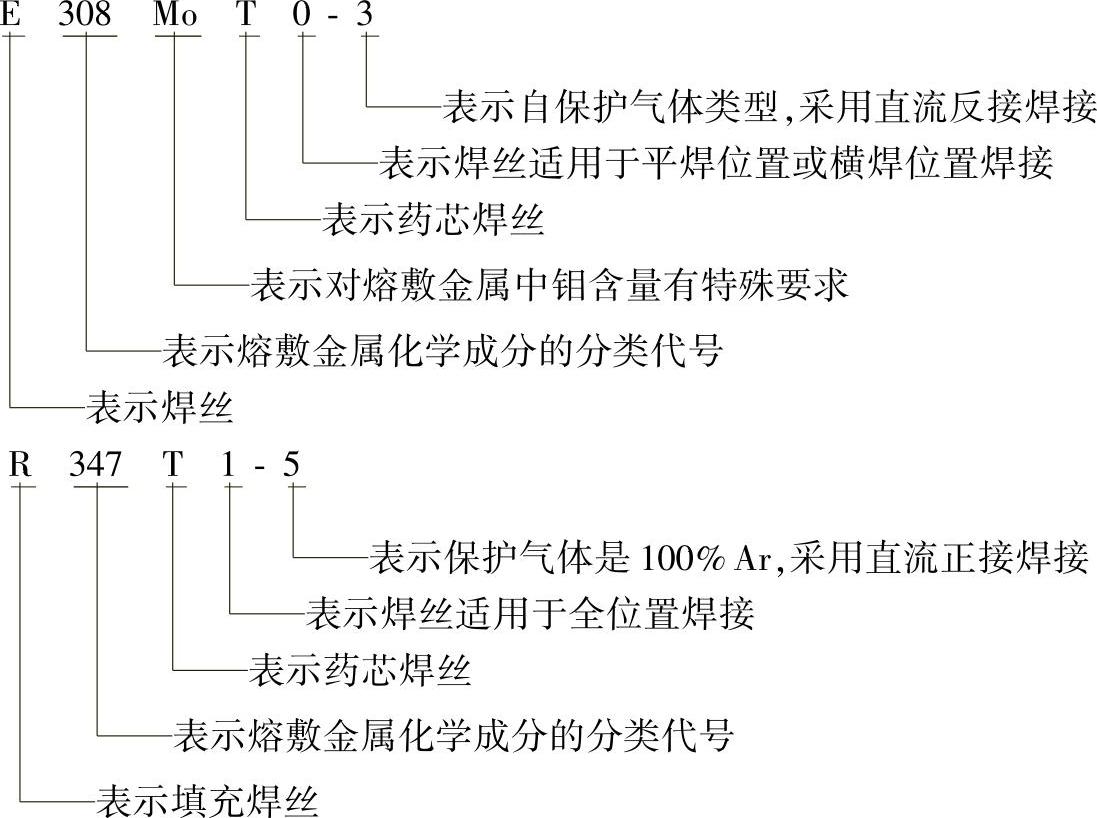

2)不锈钢药芯焊丝(GB/T 17853—1999):

①焊丝根据熔敷金属化学成分、焊接位置、保护气体及焊接电流类型划分型号。

②型号表示方法用“E”表示焊丝,“R”表示填充焊丝;后面用三位或四位数字表示焊丝熔敷金属化学成分分类代号;如有特殊要求的化学成分,将其元素符号附加在数字后面,或者用“L”表示含碳量较低,用“H”表示含碳量较高,用“K”表示焊丝应用于低温环境;最后用“T”表示药芯焊丝,之后用一位数字表示焊接位置,“0”表示焊丝适用于平焊位置或横焊位置焊接,“1”表示焊丝适用于全位置焊接;“-”后面的数字表示保护气体及焊接电流类型,见表6-8。

③焊丝型号举例:

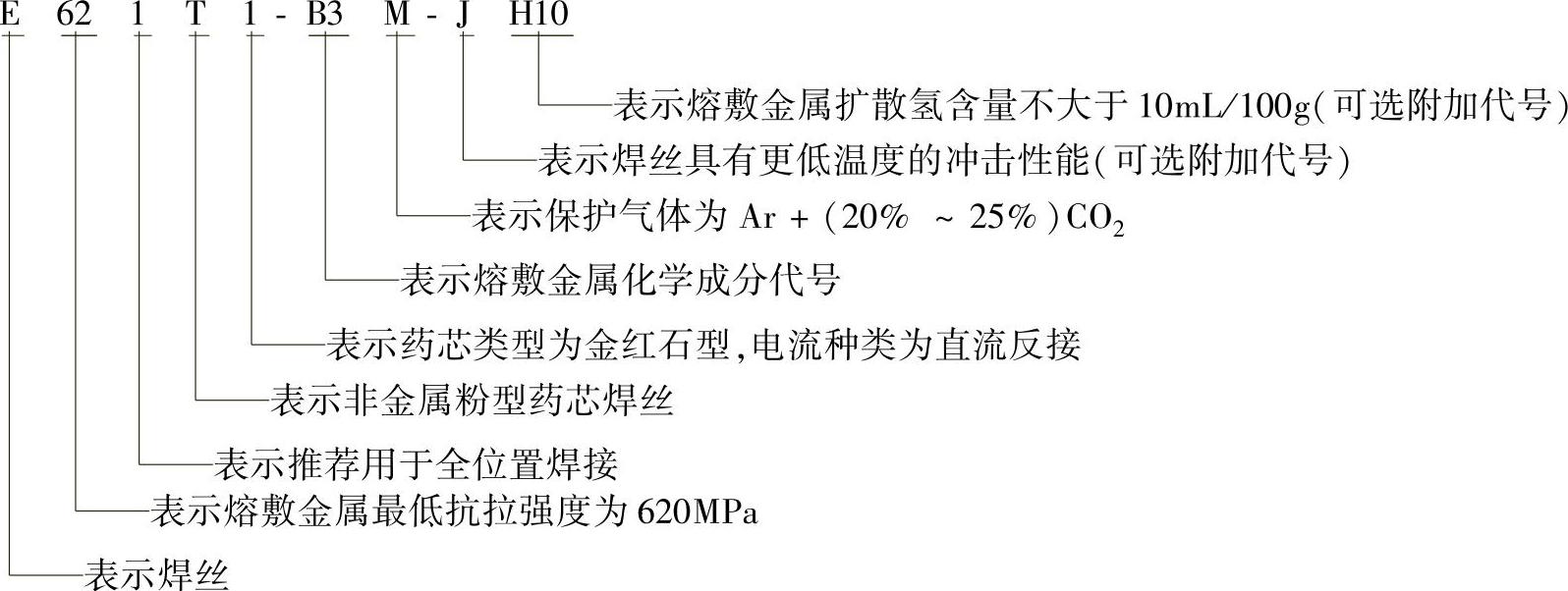

3)低合金钢药芯焊丝(GB/T 17493—2008):

①焊丝分类:焊丝按药芯类型分为非金属粉型药芯焊丝和金属粉型药芯焊丝。

非金属粉型药芯焊丝按化学成分分为钼钢、铬钼钢、镍钢、锰钼钢和其他低合金钢5类;金属粉型药芯焊丝按化学成分分为铬钼钢、镍钢、锰钼钢和其他低合金钢4类。

②型号划分:非金属粉型药芯焊丝型号按熔敷金属的抗拉强度和化学成分、焊接位置、药芯类型和保护气体进行划分;金属粉型药芯焊丝按熔敷金属的抗拉强度和化学成分进行划分。

③型号编制方法:

a.非金属粉型药芯焊丝型号为E×××T×-××(-JH×),其中字母“E”表示焊丝,字母“T”表示非金属粉型药芯焊丝,其他符号说明如下:

(a)熔敷金属抗拉强度以字母“E”后面的前两个符号“××”表示熔敷金属的最低抗拉强度。

(b)焊接位置以字母“E”后面的第三个符号“×”表示推荐的焊接位置,见表6-13。

(c)药芯类型以字母“T”后面的符号“×”表示药芯类型及电流种类,见表6-13。

(d)熔敷金属化学成分以第一个短划“-”后面的符号“×”表示熔敷金属化学成分代号。

(e)保护气体以化学成分代号后面的符号“×”表示保护气体类型:“C”表示CO2气体,“M”表示Ar+(20%~25%)CO2混合气体,当该位置没有符号出现时,表示不采用保护气体,为自保护型。

(f)更低温度的冲击性能(可选附加代号)以型号中如果出现第二个短划“-”及字母“J”时,表示焊丝具有更低温度的冲击性能。

(g)熔敷金属扩散氢含量(可选附加代号)以型号中如果出现第二个短划“-”及字母“H×”时,表示熔敷金属扩散氢含量,“×”为扩散氢含量最大值。

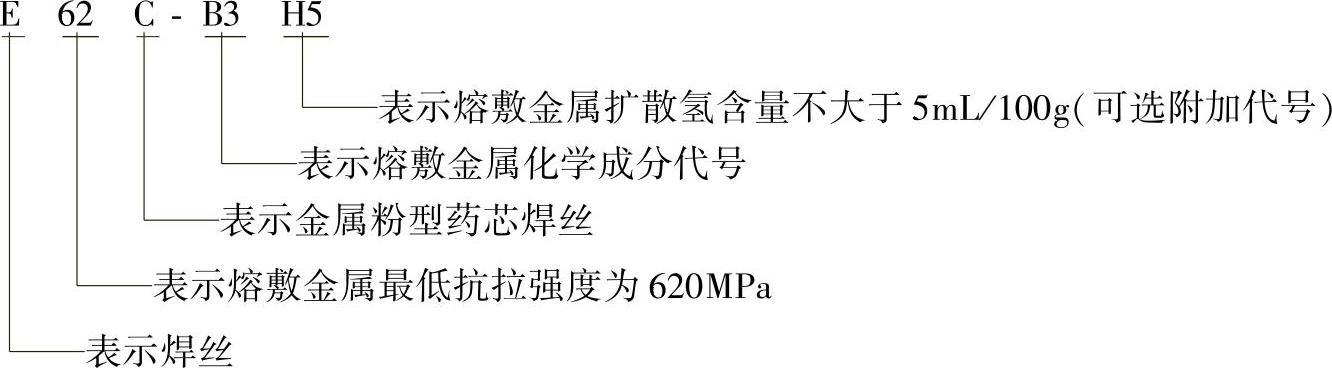

b.金属粉型药芯焊丝型号为E××C-×(-H×),其中字母“E”表示焊丝,字母“C”表示金属粉型药芯焊丝,其他符号说明如下:

(a)熔敷金属抗拉强度以字母“E”后面的两个符号“××”表示熔敷金属的最低抗拉强度。

(b)熔敷金属化学成分以第一个短划“-”后面的符号“×”表示熔敷金属化学成分代号。

(c)熔敷金属扩散氢含量(可选附加代号)以型号中如果出现第二个短划“-”及字母“H×”时,表示熔敷金属扩散氢含量,×为扩散氢含量最大值。(https://www.xing528.com)

④完整焊丝型号示例如下:

4)镍及镍合金焊丝(GB/T 15620—2008):

①焊丝分类:焊丝按化学成分分为镍、镍铜、镍铬、镍铬铁、镍钼、镍铬钼、镍铬钴、镍铬钨8类。

②型号划分:焊丝按化学成分进行型号划分。

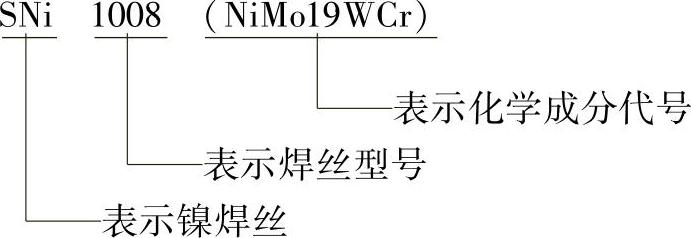

③型号编制方法:焊丝型号由三部分组成。第一部分用字母“SNi”表示镍焊丝;第二部分四位数字表示焊丝型号;第三部分为可选部分,表示化学成分代号。

④完整焊丝型号示例如下:

5)铜及铜合金焊丝(GB/T 9460—2008):

①焊丝分类:焊丝按化学成分分为铜、黄铜、青铜、白铜4类。

②型号划分:焊丝型号按化学成分进行划分,见表6-20。

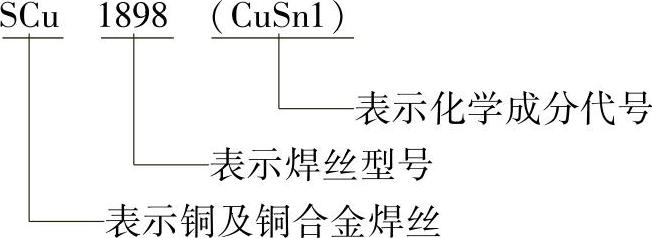

③型号编制方法:焊丝型号由三部分组成。第一部分为字母“SCu”,表示铜及铜合金焊丝;第二部分为四位数字,表示焊丝型号;第三部分为可选部分,表示化学成分代号。

④完整焊丝型号示例如下:

(3)焊丝的特点与应用说明

1)碳钢药芯焊丝:

①E×××T-1和E×××T-1M类。

a.E×××T-1类焊丝使用CO2作为保护气体,但是在制造厂推荐用户改进工艺性能时,尤其是用于不适当位置焊接时,也可以采用其他混合气体(如Ar+CO2)。随着Ar+CO2混合气体中Ar气含量的增加,焊缝金属中的锰和硅含量将增加,从而将提高焊缝金属的屈服强度和抗拉强度,并影响冲击性能。E×××T-1M类焊丝使用(75%~80%)Ar+CO2作保护气体。

b.E×××T-1和E×××T-1M类焊丝用于单道和多道焊,采用直流反接(DCEP)操作,较大直径(不小于2.0mm)焊丝用于平焊和船形焊缝焊接(E××0T-1和E××0T-1M),较小直径(直径不大于1.6mm)通常用于全位置焊接(E××1T-1和E××1T-M)。

c.E×××T-1和E×××T-1M类焊丝的特点是喷射过渡、飞溅量小、焊道形状为平滑至微凸、熔渣量适中并可完全覆盖焊道,此类焊丝的渣系大多数是氧化钛型为主,并且具有高熔敷速度。

②E×××T-2和E×××T-2M类。该类焊丝实质上是高锰或高硅或高锰硅的E×××T-1和E×××T-0M类焊丝,主要用于平焊位置单道焊接和横焊位置角焊缝单道焊接。这类焊丝中含有较高的脱氧剂,可以单道焊接氧化严重的钢或沸腾钢。

由于单道焊缝的化学成分不能说明熔敷金属的化学成分,GB/T 10045—2001对单道焊用焊丝的熔敷金属化学成分不作要求。这类焊丝在单道焊时,具有良好的力学性能。使用E×××T-2和E×××T-2M类焊丝焊接的多道焊焊缝金属的锰含量和抗拉强度都高。这些焊丝可用于焊接E×××T-1或E×××T-1M类焊丝所不允许的表面有较厚氧化皮、锈蚀及其他杂质的钢材。

此类焊丝的熔滴过渡、焊接特性和熔敷速度与E×××T-1或E×××T-1M类似。

③E×××T-3类。此类焊丝是自保护型,采用直流反接(DCEP)焊接,熔滴过渡为喷射过渡,其特点是焊接速度非常高,适用于板材平焊、横焊和立焊(最多倾斜20°)位置单道焊。因该类焊丝对母材硬化影响很敏感,一般建议不用于下列情况:

a.母材厚度超过4.8mm的T形或搭接接头。

b.母材厚度超过6.4mm的对接、端接或角接接头。

对特别的推荐应咨询焊丝制造商。

④E×××T-4类。此类焊丝是自保护型,采用直流反接(DCEP)焊接,熔滴呈颗粒过渡,其特点是熔敷速度非常高,焊缝硫含量非常低,抗热裂性能好,一般用于非底层的浅熔深焊接,适于焊接装配不良的接头,可以单道焊或多道焊。

⑤E×××T-5和E×××T-5M类。E×××T-5类焊丝使用CO2作为保护气体,也可以使用Ar+CO2混合气体以减少飞溅。E×××T-5M类焊丝使用(75%~80%)Ar+CO2作为保护气体。E××0T-5和E××0T-5M类焊丝主要用于平焊位置的单道焊和多道焊,横焊位置的角焊缝焊接。此类焊丝特点是粗熔滴过渡,焊道呈微凸形状,焊接熔渣为不能完全覆盖焊道的薄渣。此类焊丝以氧化钙-氟化物为主要渣系,与氧化钛型渣系的焊丝相比,熔敷金属具有更为优异的冲击韧度、抗热裂和抗冷裂性能。E××1T-5和E××1T-5M类焊丝采用直流正接(DCEN),可用于全位置焊接,但这类焊丝的焊接工艺性能不如氧化钛型渣系的焊丝。

⑥E×××T-6类。此类焊丝是自保护型,采用直流反接(DCEP)操作,熔滴呈喷射过渡,渣系特点是熔敷金属具有良好的低温冲击韧度、良好的焊缝根部熔透性和优异的脱渣性能,甚至在深坡口内脱渣也很好。该类焊丝适用于平焊和横焊位置的单道焊和多道焊。

⑦E×××T-7类。该类焊丝是自保护型,采用直流正接(DCEN)操作,熔滴过渡形式为细熔滴过渡或喷射过渡,允许大直径焊丝以高熔敷速度用于平焊和横焊位置焊接,允许小直径焊丝用于全位置焊接。此类焊丝可用于单道焊和多道焊,焊缝金属硫含量非常低,抗裂性好。

⑧E×××T-8类。此类焊丝是自保护型,采用直流正接(DCEN)操作,熔滴过渡形式为细熔滴或喷射过渡。这类焊丝适合于全位置焊接,熔敷金属具有非常好的低温韧度和抗裂性,可用于单道焊和多道焊。

⑨E×××T-9和E×××T-9M类。E×××T-9类焊丝以CO2作为保护气体,但有时为改进工艺性能,尤其是用于不适当位置焊接时,也可以用Ar+CO2作为保护气体。提高Ar+CO2保护气体中的Ar含量将影响焊缝金属的化学成分和力学性能。

E×××T-9M类焊丝以(75%~80%)Ar+CO2作为保护气体。使用减少了Ar含量的Ar+CO2混合气体或使用CO2作为保护气体,将导致电弧性能和不适当位置焊接性能变坏。另外,焊缝中锰和硅含量会减少,也将对焊缝金属的性能产生某些影响。

E×××T-9和E×××T-9M类焊丝用于单道焊和多道焊,大直径焊丝(通常不小于2.0mm)用于平焊位置和横焊位置的角焊缝焊接,小直径焊丝(通常不大于1.6mm)常用于全位置焊接。

E×××T-9和E×××T-9M的熔滴过渡、焊接特性和熔敷速度与E×××T-1和E×××T-1M相类似。E×××T-9和E×××T-9M在E×××T-1和E×××T-1M基础上冲击韧度有所改进。

⑩E×××T-10类。此类焊丝是自保护型,采用直流正接(DCEN)操作,以细熔滴形式过渡,用于任何厚度材料的平焊、横焊和立焊(最多倾斜20°)位置的高速单道焊接。

⑪E×××T-11类。此类焊丝是自保护型,采用直流正接(DCEN)操作,具有平稳的喷射过渡,一般用于全位置单道焊和多道焊。除非保证预热和道间温度控制,一般不推荐用于厚度超过19mm钢材的焊接。对特定的推荐应向焊丝制造商咨询。

⑫E×××T-12和E×××T-12M类。此类焊丝是在E×××T-1和E×××T-1M类基础上,改善了熔敷金属冲击韧度,降低了熔敷金属中的锰含量,并满足ASME《锅炉和压力容器规程》第Ⅸ卷中A-1组化学成分的要求,相应降低了抗拉强度和硬度。因为焊接工艺影响熔敷金属的性能,所以要求使用者在应用中以要求的硬度作为检验硬度。该类焊丝的熔滴过渡、焊接性能和熔敷速度与E×××T-1和E×××T-1M类相似。

⑬E×××T-13类。此类焊丝为自保护型,采用直流正接(DCEN)操作,通常以短弧焊接,渣系能够保证焊丝用于管道环焊缝根部焊道的全位置焊接,可用于焊接各种壁厚的管道,但只推荐用于第一道焊,一般不推荐用于多道焊。

⑭E×××T-14类。此类焊丝为自保护型,采用直流正接(DCEN)操作,具有平稳的喷射过渡,其特点是可用于全位置和高速焊接及厚度不超过4.8mm的板材焊接,常用于焊接镀锌、镀铝钢材和其他涂层钢板。因这类焊丝对母材硬化的影响敏感,故通常不推荐用于下列情况:

a.母材厚度超过4.8mm的T形或搭接接头。

b.母材厚度超过6.4mm的对接、端接或角接接头。

特殊的推荐应向制造商咨询。

⑮E×××T-G类。此类焊丝用于多道焊,是现有已确定的分类中所没有涉及的,除规定熔敷金属化学成分和拉伸性能外,对这类焊丝的要求未作规定,应由供需双方协商。

⑯E×××T-GS类。这类焊丝用于单道焊,是现有已确定的分类中所没有涉及的,除规定抗拉强度外,对这类焊丝的要求未作规定,应由供需双方协商。

2)不锈钢药芯焊丝:

①E307T×-×。通常用于异种钢的焊接,如奥氏体锰钢与碳钢锻件或铸件的焊接。焊缝强度中等,具有良好的抗裂性。

②E308T×-×。通常用于焊接相同类型的不锈钢,如12Cr18Ni9、06Cr19Ni10、10Cr18Ni12不锈钢。

③E308LH×-×。除碳含量较低外,与E308T×-×的熔敷金属元素含量相同。由于碳含量低,在不含铌、钛等稳定剂时,也能抵抗因碳化物析出而产生的晶间腐蚀。但与铌稳定化的焊缝相比,其高温强度较低。

④E308HT×-×。除碳含量限制在上限外,与E308T×-×的熔敷金属合金元素含量相同。由于碳含量高,在高温下具有较高的抗拉强度和屈服强度。

⑤E308MoT×-×。除钼含量较高外,与E308T×-×的熔敷金属合金元素含量相同。通常用于焊接相同类型的不锈钢,也可以用于焊接06Cr17Ni12Mo2不锈钢锻件,比采用E316LT×-×焊丝焊接得到的铁素体含量要高一些。

⑥E308HMoT0-3。除磷含量限制在上限外,与E308MoT×-3的熔敷金属合金元素含量相同。由于碳含量高,其高温强度较高。

⑦E308LMoT×-×。除碳含量较低外,与E308MoT×-×的熔敷金属合金元素含量相同。通常用于焊接相同类型的不锈钢,也可以用于焊接022Cr17Ni12Mo2不锈钢铸件,比采用E316LT×-×焊丝焊接得到的铁素体含量要高一些。

⑧E309T×-×。通常用于焊接相同类型的不锈钢,有时用于焊接在强腐蚀介质中使用的、要求焊缝合金元素含量较高的不锈钢,也可用于异种钢的焊接,如06Cr19Ni10不锈钢与碳钢的焊接。

⑨E309LT×-×。除碳含量较低外,与E309T×-×的熔敷金属合金元素含量相同。由于碳含量低,在不含铌、钛等稳定剂时,也能抵抗因碳化物析出而产生的晶间腐蚀。但与铌稳定化的焊缝相比,其高温强度较低。

⑩E309MoT×-×。除钼含量较高外,与E309T×-×的熔敷金属合金元素含量相同。通常用于堆焊工作温度在320℃以下的碳钢和低合金钢。

⑪E309LMoT×-×。除碳含量较低外,与E309MoT×-×的熔敷金属合金元素含量相同。通常用于堆焊工作温度在320℃以下的碳钢和低合金钢。

⑫E309LNiMoT×-×。除铬含量较低、镍含量较高外,与E309LMoT×-×的熔敷金属合金元素含量相同。与E309LMoT×-×相比,其熔敷金属铁素体含量较低,氮化铬析出的可能性减小,因而耐蚀性良好。

⑬E309LNbT×-×。除加入铌外,与E309LT×-×的熔敷金属合金元素含量相同。通常用于堆焊碳钢和低合金钢。

⑭E310T×-×。通常用于焊接相同类型的不锈钢。

⑮E312T×-×。通常用于高镍合金与其他金属的焊接。焊缝金属为奥氏体基与分布其上的大量铁素体构成的双相组织,因此具有较高的抗裂性。

⑯E316T×-×。通常用于焊接相同类型的不锈钢。由于钼提高了焊缝的抗高温蠕变能力,也可用于焊接在高温下使用的不锈钢。

⑰E316LT×-×。除碳含量较低外,与E316T×-×的熔敷金属合金元素含量相同。由于碳含量低,在不含铌、钛等稳定剂时,也能抵抗因碳化物析出而产生的晶间腐蚀。但与铌稳定化的焊缝相比,其高温强度较低。

⑱E316LKT0-3。与E316LT×-×的熔敷金属合金元素含量相同,为自保护型焊丝,主要用于低温工作的不锈钢的焊接。该焊丝降低了碳和氮的含量,焊缝金属具有良好的低温韧性。

⑲E317LT×-×。通常用于焊接相同类型的不锈钢,可在强腐蚀条件下使用。由于碳含量低,在不含铌、钛等稳定剂时,也能抵抗因碳化物析出而产生的晶间腐蚀。但与铌稳定化的焊缝相比,其高温强度较低。

⑳E347T×-×。用铌或铌加钽作稳定剂,提高了抗晶间腐蚀的能力。通常用于焊接以铌或钛作稳定剂、成分相近的铬镍合金钢。

㉑E409T×-×。用钛作稳定剂。通常用于焊接相同类型的不锈钢。

㉒E410T×-×。焊接接头属于空气淬硬型材料,因此焊接时需要进行预热和后热处理,以获得良好的塑性。通常用于焊接相同类型的不锈钢,也用于在碳钢上堆焊,以提高耐蚀性和耐磨损性能。

㉓E410NiMoT×-×。通常用于焊接相同类型的不锈钢。与E410T×-×相比,熔敷金属中铬含量低、镍含量高,限制了焊缝组织中的铁素体含量,减少了对力学性能的有害影响。焊后热处理温度不应超过620℃,以防止焊缝组织中未回火马氏体重新淬硬。

㉔E410NiTiT×-×。用钛作稳定剂。通常用于焊接相同类型的不锈钢。

㉕E430T×-×。熔敷金属中铬含量较高,在通常使用条件下具有优良的耐蚀性,而在热处理后又可获得足够的塑性。焊接时,通常需要进行预热和后热处理。焊接接头经过热处理后,才能获得理想的力学性能和耐蚀性。

㉖E520T×-×。通常用于焊接相同类型的不锈钢管材。焊接接头属于空冷淬硬型材料。焊接时,通常需要进行预热和后热处理。

㉗E505T×-×。通常用于焊接相同类型的不锈钢管材。焊接接头属于空冷淬硬型材料。焊接时,通常需要进行预热和后热处理。

㉘E2209T×-×。通常用于焊接w(Cr)约为22%的双相不锈钢。熔敷金属的显微组织为奥氏体-铁素体基体的双相结构,焊缝金属强度较高,同时又具有良好的抗点蚀性能和抗应力腐蚀开裂性能。

㉙E2553T×-×。通常用于焊接w(Cr)约为25%的双相不锈钢。熔敷金属的显微组织为奥氏体-铁素体基体的双相结构,焊缝金属强度较高,同时又具有良好的抗点蚀性能和抗应力腐蚀开裂性能。

㉚R308LT1-5。通常用于06Cr19Ni10或022Cr19Ni10不锈钢管接头根部焊道的焊接,可不用惰性气体背部保护。仅能用于钨极惰性气体保护焊方法,每道焊前必须清渣。使用时应遵循制造厂家的产品说明。

㉛R309LT1-5。通常用于碳钢管对奥氏体不锈钢管接头根部焊道的焊接,可不用惰性气体背部保护。仅能用于钨极惰性气体保护焊方法,每道焊前必须清渣。使用时应遵循制造厂家的产品说明。

㉜R316LT1-5。通常用于06Cr17Ni12Mo2或022Cr17Ni12Mo2不锈钢管接头根部焊道的焊接,可不用惰性气体背部保护。仅能用于钨极惰性气体保护焊方法,每道焊前必须清渣。使用时应遵循制造厂家的产品说明。

㉝R347T1-5。用铌和钽作稳定剂。通常用于06Cr18Ni11Nb不锈钢管接头根部焊道的焊接,可不用惰性气体背部保护。仅能用于钨极惰性气体保护焊方法,每道焊前必须清渣。使用时应遵循制造厂家的产品说明。

3)低合金钢药芯焊丝:

①非金属粉型焊丝的说明及应用:非金属粉型焊丝的药芯以造渣的矿物质粉为主,含有部分纯金属粉和合金粉。

a.对于一种给定的焊丝,除非特别注意焊接工艺、试样制备细节(甚至试样在焊缝中的位置)、试验温度和试验机的操作等,否则一块试件与另一块试件,甚至一个冲击试样与另一个冲击试样的试验结果之间可能存在明显的差别。

b.气体保护和自保护焊丝,其熔敷金属的碳含量对淬硬性的作用是不同的。气体保护焊丝通常采用Mn-Si脱氧系统,碳含量对硬度的影响可遵从于许多典型的碳当量公式。许多自保护焊丝采用铝合金体系来提供保护和脱氧,铝的作用之一是改善碳对淬硬性的作用。因此,采用自保护焊丝获得的硬度水平要低于典型的碳当量公式的指示水平。

c.E××0T×-××型药芯焊丝主要推荐用于平焊和横焊位置,但在焊接中采用适当的电流和较小的焊丝尺寸,也可用于其他位置的焊接。对于直径小于2.4mm的焊丝,使用制造厂推荐的电流范围的下限,就可以用于立焊和仰焊。其他较大直径的焊丝通常用于平焊和横焊位置的焊接。

d.GB/T 17493—2008标准焊丝型号E×××T×-××中T后面的×(1、4、5、6、7、8、11或G)表示不同的药芯类型,每类焊丝有类似药芯成分,具有特殊的焊接性能及类似的渣系。但“G”类焊丝除外,其每根焊丝之间的工艺特性可能差别很大。

(a)E×××T1-××类焊丝。E×××T1-×C类焊丝按GB/T 17493—2008标准采用CO2作保护气体,但是在制造者推荐用于改进工艺性能时,尤其是用于立焊和仰焊时,也可以采用Ar+CO2的混合气体。混合气体中增加Ar的含量会增加焊缝金属中锰和硅的含量,以及铬等某些其他合金的含量,这会提高屈服强度和抗拉强度,并可能影响冲击性能。

E×××T1-×M类焊丝按GB/T 17493—2008标准采用Ar+(20%~25%)CO2作保护气体。采用减少Ar含量的Ar+CO2混合气体或采用CO2保护气体会导致电弧特性和立焊及仰焊的焊接特性发生某些变化,同时可能减少焊缝金属中锰、硅和某些其他合金成分,这会降低屈服强度和抗拉强度,并可能影响冲击性能。

该类焊丝用于单道焊和多道焊,采用直流反接。大直径(≥2.0mm)焊丝可用于平焊和平角焊,小直径(≤1.6mm)可用于全位置焊。该类焊丝药芯为金红石型、熔滴呈喷射过渡,飞溅小,焊缝成形较平或呈微凸状,溶渣适中,覆盖完全。

(b)E×××T4-×类焊丝。该类焊丝是自保护型,采用直流反接,用于平焊位置和横焊位置的单道焊和多道焊,尤其可用来焊接装配不良的接头。该类焊丝药芯具有强脱硫能力,熔滴呈粗滴过渡,焊缝金属抗裂纹性能良好。

(c)E×××T5-××类焊丝。E×××T5-×C,-×M类焊丝也可如E×××T1-×C,-×M类焊丝一样,在实际生产中根据需要分别对保护气体稍作调整。

E××0T5-××类焊丝主要用于平焊位置和平角焊位置的单道焊和多道焊,根据制造厂的推荐采用直流反接或正接。该类焊丝药芯为氧化钙-氟化物型,熔滴呈粗滴过渡,焊道成形为微凸状,熔渣薄且不能完全覆盖焊道,焊缝金属具有优良的冲击性能及抗热裂和冷裂性能。

某些E××1T5-××类焊丝采用直流正接可用于全位置焊接。

(d)E×××T6-×类焊丝。该类焊丝是自保护型,采用直流反接,熔滴呈喷射过渡,焊缝熔深大,易脱渣。可用于平焊和横焊位置的单道焊或多道焊。焊缝金属具有较高的低温冲击性能。

(e)E×××T7-×类焊丝。该类焊丝是自保护型,采用直流正接,熔滴呈喷射过渡,用于单道焊或多道焊。大直径焊丝用于高熔敷率的平焊和横焊,小直径焊丝用于全位置焊接。焊丝药芯有强脱硫能力,焊缝金属具有很好的抗裂性能。

(f)E×××T8-×类焊丝。该类焊丝是自保护型,采用直流正接,熔滴呈喷射过渡。可用于全位置的单道焊或多道焊。焊缝金属具有良好的低温冲击性能和抗裂性能。

(g)E×××T11-×类焊丝。该类焊丝是自保护型,采用直流正接,熔滴呈喷射过渡。适用于全位置的单道焊或多道焊。有关板厚方面的限制可向制造厂商咨询。

(h)E×××T×-G、E×××TG-×、E×××TG-G类焊丝。该类焊丝设定为以上确定类别之外的一种药芯焊丝,熔敷金属的拉伸性能应符合GB/T 17493—2008标准要求,分类代号中的“G”表示合金元素的要求。熔敷金属的冲击性能、试样状态、药芯类型、保护气体或焊接位置等需由供需双方商定。

②金属粉型焊丝的说明及应用。金属粉型焊丝的药芯以纯金属粉和合金粉为主,熔渣极少,熔敷效率较高,可用于单道焊或多道焊。

a.E55C-B2型焊丝。该类焊丝用于焊接在高温和腐蚀情况下使用的½ Cr-½ Mo、1Cr-½ Mo和1¼Cr-½Mo钢。它们也用作Cr-Mo钢与碳钢的异种钢焊接。可呈现喷射、短路或粗滴等过渡形式。控制预热、道间温度和焊后热处理对避免裂纹非常重要。

b.E49C-B2L型焊丝。该类焊丝除了低碳含量[w(C)≤0.05%]及由此带来较低的强度水平外,与E55C-B2型焊丝是一样的。同时硬度也有所降低,并在某些条件下改善耐蚀性,具有较好的抗裂性。

c.E62C-B3型焊丝。该类焊丝用于焊接高温、高压管子和压力容器用2¼Cr-1Mo钢。它们也可用来连接Cr-Mo钢与碳钢。控制预热、道间温度和焊后热处理对避免裂纹非常重要。该类焊丝是在焊后热处理状态下进行分类的,当它们在焊态使用时,由于强度较高,应谨慎。

d.E55C-B3L型焊丝。该类焊丝除了低碳含量[w(C)≤0.05%]和强度较低外,与E62C-B3型焊丝是一样的,具有较好的抗裂性。

e.E55C-Ni1型焊丝。该类焊丝用于焊接在-54℃低温下要求良好韧性的低合金高强度钢。

f.E94C-Ni2、E55C-Ni2型焊丝。该类焊丝用于焊接2.5Ni钢和在-60℃低温下要求良好韧性的材料。

g.E55C-Ni3型焊丝。该类焊丝通常用于焊接低温运行的3.5Ni钢。

h.E62C-D2型焊丝。该类焊丝含有钼,不仅提高了强度,当采用CO2作保护气体焊接时,还可提供高效的脱氧剂来控制气孔。在常用的和难焊的碳钢与低合金钢中,它们可提供射线照相高质量的焊缝及极好的焊缝成形。采用短路和脉冲弧焊方法时,它们显示出极好的多种位置的焊接特性。焊缝致密性与强度的结合使得该类焊丝适合于碳钢与低合金高强度钢在焊态和焊后热处理状态的单道焊和多道焊。

i.E55C-B6型焊丝。该类焊丝含有质量分数为(4.5%~6%)Cr和约0.5%Mo,是一种空气淬硬的材料,焊接时要求预热和焊后热处理。用于焊接相似成分的管材。

j.E55C-B8型焊丝。该类焊丝含有质量分数为(8%~10.5%)Cr和约1.0%Mo,是一种空气淬硬的材料,焊接时要求预热和焊后热处理。用于焊接相似成分的管材。

k.E62C-B9型焊丝。该类焊丝是9Cr-1Mo,焊丝的改型,其中加入Nb和V,可提高高温下的强度、韧性、疲劳寿命、抗氧化性和耐蚀性。除了GB/T 17943—2008标准的分类要求外,应确定冲击韧度或高温蠕变强度。由于C和Nb不同含量的影响,规定值和试验要求必须由供需双方协商确定。

该类焊丝的热处理非常关键,必须严格控制。显微组织完全转变为马氏体的温度相对较低,因此在完成焊接和进行焊后热处理之前,建议使焊件冷却到至少100℃,使其尽可能多地转变成马氏体。允许的最高焊后热处理温度也是很关键的,因为珠光体向奥氏体转变的开始温度Ac1也相对较低,当焊后热处温度接近Ac1时,可能会引起微观组织的部分转变。为有助于进行合适的焊后热处理,提出了限制(Mn+Ni)的含量(见表6-14注④)。Mn和Ni会降低Ac1温度。通过限制Mn+Ni,焊后热处理温度将比Ac1足够低,以避免发生部分转变。

l.E62C-K3、E69C-K3和E76C-K3型焊丝。该类焊丝焊缝金属的典型成分为1.5%(质量分数)的Ni和不大于0.35%(质量分数)的Mo。这些焊丝用于许多最低屈服强度为550~760MPa的高强度应用中,主要在焊态下使用。典型的应用包括船舶焊接、海上平台结构焊接以及其他许多要求低温韧性的钢结构焊接。

该类型的其他焊丝的熔敷金属中Mn、Ni和Mo较高,通常具有高的强度。

m.E76C-K4、E83C-K4型焊丝。该类焊丝与E××C-K3型焊丝产生相似的熔敷金属,但加有约0.5%(质量分数)的Cr,提高了强度,满足了超过830MPa抗拉强度的许多应用需求。

n.E55C-W2型焊丝。该类焊丝的焊缝金属中加入约0.5%(质量分数)的Cu,可与许多耐腐蚀的耐候结构钢相匹配。为满足焊缝金属强度、塑性和缺口韧性要求,也推荐加入Cr和Ni。

o.E××C-G型焊丝。该类焊丝设定为以上确定类别之外的一种药芯焊丝,熔敷金属的抗拉强度应符合GB/T 17943—2008标准的要求,分类代号中的“G”表示合金元素的要求、熔敷金属的其他力学性能、试样状态、保护气体等,需由供需双方商定。

4)镍及镍合金焊丝:

①镍焊丝。SNi2061(SNiTi3)焊丝用于工业纯镍的锻件和铸件焊接,如UNS N02200或UNS N02201,也可用于焊接镍板复合钢和钢表面堆焊以及异种金属的焊接。

②镍铜焊丝:

a.SNi4060(SNiCu30Mn3Ti)、SNi4061(SNiCu30Mn3Nb)焊丝用于镍铜合金的焊接,如UNS N04400,也可用于复合钢、镍铜复合面的焊接以及钢表面堆焊。

b.SNi5504(NiCu25Al3Ti)焊丝用于时效强化钢镍合金(UNS N05500)的焊接。采用钨极氩弧焊、气体保护焊、埋弧焊和等离子焊时,焊缝金属采用时效强化处理。

③镍铬焊丝:

a.SNi6072(NiCr44Ti)焊丝用于Cr50Ni50镍铬合金的熔化极气体保护焊和钨极惰性气体保护焊,在镍铁铬钢管上堆焊镍铬合金以及铸件补焊。焊缝金属具有耐高温腐蚀、空气中含硫和矾的烟尘腐蚀的能力。

b.SNi6076(NiCr20)焊丝用于镍铬铁合金的焊接,如UNS N06600和UNS N06075的焊接、镍铬铁复合钢接头的复合面焊接、钢表面堆焊以及钢与镍基合金的连接。可以采用钨极惰性气体保护焊、金属熔化极气体保护焊、埋弧焊和等离子弧焊等焊接方法。

c.SNi6082(NiCr20Mn3Nb)焊丝用于镍铬合金(如UNS N06075、N07080)、镍铬铁合金(如UNS N06600、N06601)、镍铁铬合金(如UNS N08800、N08801)的焊接,也可用于镀层与异种金属接头的焊接和低温条件下镍钢的焊接。

④镍铬铁焊丝:

a.SNi6002(NiCr21Fe18Mo9)焊丝用于低碳镍铬钼合金,特别是UNS N06002合金的焊接,也可用于复合钢板低碳镍铬钼合金复合面的焊接、低碳镍铬钼合金与钢材及其他镍基合金的焊接。

b.SNi6025(NiCr25Fe10AlY)焊丝用于UNS N06025与UNS N06603成分相似的镍基合金的焊接。焊缝金属具有抗氧化、硫化和防渗碳的性能,使用温度高达1200℃。

c.SNi6030(NiCr30Fe15Mo5W)焊丝用于镍铬钼合金(如UNS N06030)与钢以及和其他镍基合金的焊接,也可用于复合镍铬钼钢板的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。

d.SNi6052(NiCr30Fe9)焊丝用于高铬镍合金(如UNS N06690)的焊接,也可以用于低合金和不锈钢以及异种金属的耐腐蚀层的堆焊。

e.SNi6062(NiCr15Fe8Nb)焊丝用于镍铁铬合金(如UNS N08800)、镍铬铁(UNS N06600)的焊接以及特殊用途的异种金属的焊接。工作温度高达980℃,但温度超过820℃时,降低焊缝金属的抗氧化能力和强度。

f.SNi6176(NiCr16Fe6)焊丝用于镍铬铁合金(如UNS N06600、UNS N06601)焊接、镍铬铁复合钢板的复合层堆焊和钢板表面堆焊,具有良好的异种金属焊接性能。工作温度高达980℃,但温度超过820℃时,降低焊缝金属的抗氧化能力和强度。

g.SNi6601(NiCr23Fe15Al)焊丝用于镍铬铁铝合金(如UNS N06601)的焊接以及与其他高温成分合金的焊接。采用钨极惰性气体保护焊。焊缝金属可在超过1150℃温度条件下工作。

h.SNi6701(NiCr36Fe7Nb)焊丝用于镍铬铁合金及与高温合金的焊接,焊缝工作温度高达1200℃。

i.SNi6704(NiCr25FeAl3YC)焊丝用于相似成分的镍基合金(如UNS N06025、UNS N06603)的焊接。焊缝金属具有抗氧化、防渗碳和硫化的性能。焊缝工作温度高达1200℃。

j.SNi6975(NiCr25Fe13Mo6)焊丝用于镍铬钼合金(如UNS N06975)、镍铬钼合金与钢材、镍铬钼复合钢以及其他镍基合金的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。

k.SNi6985(NiCr22Fe20Mo7Cu2)焊丝用于镍铬铁复合钢焊接及与镍基合金的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。焊缝金属采用时效强化处理。

l.SNi7069(NiCr15Fe7Nb)焊丝用于镍铬铁(如UNS N06600)合金的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。由于焊丝中Nb含量高,使大截面母材出现较高的应力,从而减小裂纹倾向。

m.SNi7092(NiCr15Ti3Mo)焊丝用于镍铬铁复合钢焊接及与镍基合金焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。焊缝金属采用时效强化处理。

n.SNi7718(NiFe19Cr19Nb5Mo3)焊丝用于镍铬铌钼(如UNS N07718)合金的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。焊缝金属采用时效强化处理。

o.SNi8025(NiFe30Cr29Mo)焊丝用于含铬量高的Ni8125或Ni8065合金的焊接,也可用于铬镍钼铜合金(如UNS N08904)和镍铁铬钼合金(如UNS N08825)的焊接,还可用于钢表面堆焊。

p.SNi8065(NiFe30Cr21Mo3)、SNi8125(NiFe26Cr25Mo)焊丝用于铬镍钼铜合金(如UNS N08904)、镍铁铬钼合金(如UNS N08825)的焊接,也可用于钢材表面堆焊和隔离层堆焊。

⑤镍钼焊丝:

a.SNi1001(NiMo28Fe)焊丝用于镍钼合金(如UNS N10001)的焊接。

b.SNi1003(NiMo17Cr7)焊丝用于镍钼合金(如UNS N10003)、镍钼合金与钢以及其他镍基合金的焊接。采用钨极惰性气体保护焊和金属熔化极气体保护电弧焊等焊接方法。

c.SNi1004(NiMo25Cr5Fe5)焊丝用于镍基、钴基、铁基合金的异种金属焊接。

d.SNi1008(NiMo19WCr)、SNi1009(NiMo20WCu)焊丝用于9%(质量分数)镍钢(如UNS K81340)的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护电弧焊和埋弧焊等焊接方法。

e.SNi1062(NiMo24Cr8Fe6)焊丝用于镍钼合金,特别是UNS N10629合金的焊接,也用于带有镍钼合金复合面的钢板、镍钼合金与钢和其他镍基合金的焊接。

f.SNi1066(NiMo28)焊丝用于镍钼合金,特别是UNS N10665合金的焊接,也用于带有镍钼合金复合面的钢板、镍钼合金与钢和其他镍基合金的焊接。

g.SNi1067(NiMo30Cr)焊丝用于镍钼合金(如UNS N10675)的焊接,也用于带有镍钼合金复合面钢板、镍钼合金与钢和其他镍基合金的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。

h.SNi1069(NiMo28Fe4Cr)焊丝用于镍基、钴基和铁基合金的异种金属焊接。

⑥镍铬钼焊丝:

a.SNi6012(NiCr22Mo9)焊丝用于6-Mo型高合金奥氏体不锈钢的焊接。焊件在含氯化物的条件下具有良好的抗点蚀和缝蚀性能。Nb含量较低时,可提高焊接性。

b.SNi6022(NiCr22Mo13Fe4W3)焊丝用于低碳镍铬钼,特别是UNS N06002合金的焊接,也可用于铬镍钼奥氏体不锈钢、低碳镍铬钼合金复合面的焊接,还可用于低碳镍铬钼合金与钢及其他镍基合金的焊接和钢材表面堆焊。

c.SNi6057(NiCr30Mo11)焊丝的名义成分为:w(Ni)=60%,w(Cr)=30%,w(Mo)=10%。用于耐腐蚀面的堆焊,堆焊金属具有良好的耐缝蚀性能。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。

d.SNi6058(NiCr25Mo16)、SNi6059(NiCr23Mo16)焊丝用于低碳镍铬钼,特别是UNS N06059合金的焊接,也可用于铬镍钼奥氏体不锈钢、低碳镍铬钼合金复合面的焊接,还可用于低碳镍铬钼合金与钢及其他镍基合金的焊接。

e.SNi6200(NiCr23Mo16Cu2)焊丝用于镍铬钼合金(如UNS N06200)的焊接,也用于与钢、其他镍基合金和复合钢的焊接。

f.SNi6276(NiCr15Mo16Fe6W4)焊丝用于镍铬钼合金(如UNS N10276)的焊接,也用于低碳镍铬钼合金复合钢面、低碳镍铬钼合金与钢以及其他镍基合金的焊接。

g.SNi6452(NiCr20Mo15)、SNi6455(NiCr16Mo16Ti)焊丝用于低碳镍铬钼合金,特别是UNS N06455的焊接,也用于低碳镍铬钼合金复合钢面、低碳镍铬钼合金与钢以及其他镍基合金的焊接。

h.SNi6625(NiCr22Mo9Nb)焊丝用于镍铬钼合金,特别是UNS N06625的焊接,也用于与钢的焊接和堆焊镍铬钼合金表面。焊缝金属的耐蚀性与N06625相当。

i.SNi6650(NiCr20Fe14Mo11WN)焊丝用于海洋和化工用的低碳镍铬钼合金和镍铬钼不锈钢的焊接(如UNS N08926),也用于复合钢和异种金属,如低碳镍铬钼与碳钢或者镍基合金的焊接,还可用于质量分数为9%Ni钢的焊接。

j.SNi6660(NiCr22Mo10W3)焊丝用于超级双相不锈钢、超级奥氏体钢、质量分数为9%Ni钢的钨极惰性气体保护焊,金属熔化极气体保护焊。与Ni6625相比,焊缝金属具有良好的耐蚀性,不产生热裂纹,具有良好的低温韧性。

k.SNi6686(NiCr21Mo16W4)焊丝用于低碳镍铬钼合金(特别是UNS N06686)和镍铬钼不锈钢焊接,也用于低碳镍铬钼复合钢面、低碳镍铬钼与钢以及其他镍基合金的焊接和钢材表面镍铬钼钨层的堆焊。

l.SNi7725(NiCr21Mo8Nb3Ti)焊丝用于高强度耐腐蚀镍合金,特别是UNS N07725和UNS N09925的焊接,也用于与钢的焊接和高强度镍铬钼合金表面堆焊。强度达到最大值时,焊后需要进行沉淀淬火,可进行各种热处理。

⑦镍铬钴焊丝:

a.SNi6160(NiCr28Co30Si3)焊丝用于镍钴铬硅合金(UNS N02160)的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧等焊接方法。该焊丝对铁敏感性强,焊缝金属在还原和氧化环境下,具有抗硫化、耐氟化物腐蚀的性能,工作温度高达1200℃。

b.SN6617(NiCr22Co12Mo9)焊丝用于低碳镍钴铬钼合金(UNS N06617)的焊接和钢表面堆焊,也可用于异种高合金(1150℃左右时具有高温强度和抗氧化性能)和铸造高镍合金的焊接。

c.SNi7090(NiCr20Co18Ti3)焊丝用于镍钴铬合金(UNS N07090)的焊接。采用钨极惰性气体保护焊。焊缝金属进行时效强化处理。

d.SNi7263(NiCr20Co20Mo6Ti2)焊丝用于镍铬钴钼合金(UNS N07263)以及与其他合金的焊接。采用钨极惰性气体保护焊。焊缝金属进行时效强化处理。

⑧镍铬钨焊丝:SNi6231(NiCr22W14Mo2)焊丝用于镍铬钴钼合金(UNS N06617)的焊接。采用钨极惰性气体保护焊、金属熔化极气体保护焊和等离子弧焊等焊接方法。

5)铜及铜合金焊丝:

①一般特性:

a.钨极气体保护电弧焊通常采用直流正接方法。

b.熔化极气体保护电弧焊通常采用直流反接方法。

c.两种方法使用的保护气体通常是氩、氦或两者的混合气体。通常不推荐含氧的气体。

d.母材应无水汽和所有其他污染物,包括表面氧化物。

②纯铜焊丝:SCu1898(CuSn1)是含有磷、硅、锡、锰等微量元素的脱氧铜焊丝。磷和硅主要是作为脱氧剂加入的。其他元素是为利于焊接或为满足焊缝的性能而加入的。SCu1898焊丝通常用于脱氧或电解韧铜的焊接,但与氢反应和氧化铜偏析时可降低焊接接头的性能。SCu1898焊丝可用来焊接质量要求不高的母材。

a.在大多数情况下,特别是焊接厚板时,要求焊前预热。合适的预热温度为205~540℃。

b.对较厚母材的焊接应优先考虑熔化极气体保护电弧焊方法,一般采用常用的焊接接头形式,以利于施焊。当焊接板厚不大于6.4mm的母材时,通常不需要预热。当焊接板厚大于6.4mm的母材时,要求在205~540℃范围内预热。

③黄铜焊丝:

a.SCu4700(CuZn40Sn)是含少量锡的黄铜焊丝。其熔融金属具有良好的流动性,焊缝金属具有一定的强度和耐蚀性。可用于铜、铜镍合金的融化极气体保护电弧焊和惰性气体保护电弧焊。焊前需经400~500℃预热。

b.SCu6800(CuZn40Ni)、SCu6810A(CuZn40SnSi)是含少量铁、硅、锰的锡黄铜焊丝。其熔融金属流动性好,由于含有硅,可有效地抑制锌的蒸发。这类焊丝可用于铜、钢、铜镍合金、灰铸铁的熔化极气体保护电弧焊和惰性气体保护电弧焊,以及镶嵌硬质合金刀具。焊前需经400~500℃预热。

④青铜焊丝:

a.硅青铜焊丝:

(a)SCu6560(CuSi3Mn)是含有约3%(质量分数)硅和少量锰、锡或锌的硅青铜焊丝。这种焊丝用于钨极气体保护电弧焊和熔化极气体保护电弧焊,焊接铜硅和铜锌母材以及它们与钢的焊接。

(b)当用SCu6560焊丝进行熔化极气体保护电弧焊时,一般最好采用小熔池的施焊方法,层间温度低于65℃,以减少热裂纹。采用窄焊道减少收缩应力,提高冷却速度越过热脆温度范围。

(c)当用SCu6560焊丝进行熔化极和钨极气体保护电弧焊时,采用小熔池的施焊方法,即使不预热也可以得到最佳的效果。可进行全位置焊接,但优先选用平焊位置。

b.磷青铜焊丝:

(a)SCu5180(CuSn5P)、SCu5210(CuSn8P)是w(Sn)约为5%、8%和w(P)不大于0.4%的磷青铜焊丝。锡提高焊缝金属的耐磨性能,并扩大了液相点和固相点之间的温度范围,从而增加了焊缝金属的凝固时间,增大了热脆倾向。为了减少这些影响,应该以小熔池、快速焊为宜。这类焊丝可用来焊接青铜和黄铜。如果焊缝中允许含锡,它们也可以用来焊接纯铜。

(b)当用该类焊丝进行钨极气体保护电弧焊时,要求预热,仅用平焊位置施焊。

c.铝青铜焊丝:

(a)SCu6100(CuAl7)是一种无铁铝青铜焊丝。它是承受较轻载荷的耐磨表面的堆焊材料,是耐腐蚀介质,如盐或微碱水的堆焊材料,以及抗各种温度和浓度的常用耐酸腐蚀的堆焊材料。

(b)SCu6180(CuAl10Fe)是一种含铁铝青铜焊丝,通常用来焊接类似成分的铝青铜、锰硅青铜、某些铜镍合金、铁基金属和异种金属。最通常的异种金属是铝青铜与钢、铜与钢的焊接。该焊丝也用于耐磨和耐腐蚀表面的堆焊。

(c)SCu6240(CuAl11Fe3)是一种高强度铝青铜焊丝,用于焊接和补焊类似成分的铝青铜铸件,以及熔敷轴承表面和耐磨、耐腐蚀表面。

(d)SCu6100A(CuAl8)、SCu6328(CuAl9Ni5Fe3Mn2)是镍铝青铜焊丝,用于焊接和修补铸造的或锻造的镍铝青铜母材。

(e)SCu6338(CuMn13Al8Fe3Ni2)是锰镍铝青铜焊丝,用于焊接或修补类似成分的铸造的或锻造的母材。该焊丝也可用于要求高抗腐蚀、浸蚀或气蚀处的表面堆焊。

(f)由于在熔融的熔池中会形成氧化铝,故不推荐这些焊丝用于氧燃气焊接方法。

(g)铜铝焊缝金属具有较高的抗拉强度、屈服强度和硬度的特点。是否预热取决于母材的厚度和化学成分。

(h)最好采用平焊位置焊接。在有脉冲电弧焊设备和焊工操作技术良好的情况下,也可进行其他位置的焊接。

⑤白铜焊丝:

a.SCu7158(CuNi30Mn1FeTi)、SCu7061(CuNi10)焊丝中分别含有质量分数为30%、10%的镍,因而强化了焊缝金属并改善了抗腐蚀能力,特别是抗盐水腐蚀。焊缝金属具有良好的热延展性和冷延展性。白铜焊丝用来焊接绝大多数的铜镍合金。

b.当这类焊丝进行钨极气体保护电弧焊或熔化极气体保护电弧焊时,不要求预热。可以全位置焊接。应尽可能保持短弧施焊,以保证适当的保护气体屏蔽而尽量减少气孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。