该法系英国BDC公司于1977年提出,并建成自动化生产线。

1.基本原理和工艺过程

冷冻造型是在原砂中加入少量的水和微量的粘结剂(理论上不需要),使用液氮(-196℃)之类的低温制冷剂,将型砂冻结成硬块而获得有很高强度的铸型。

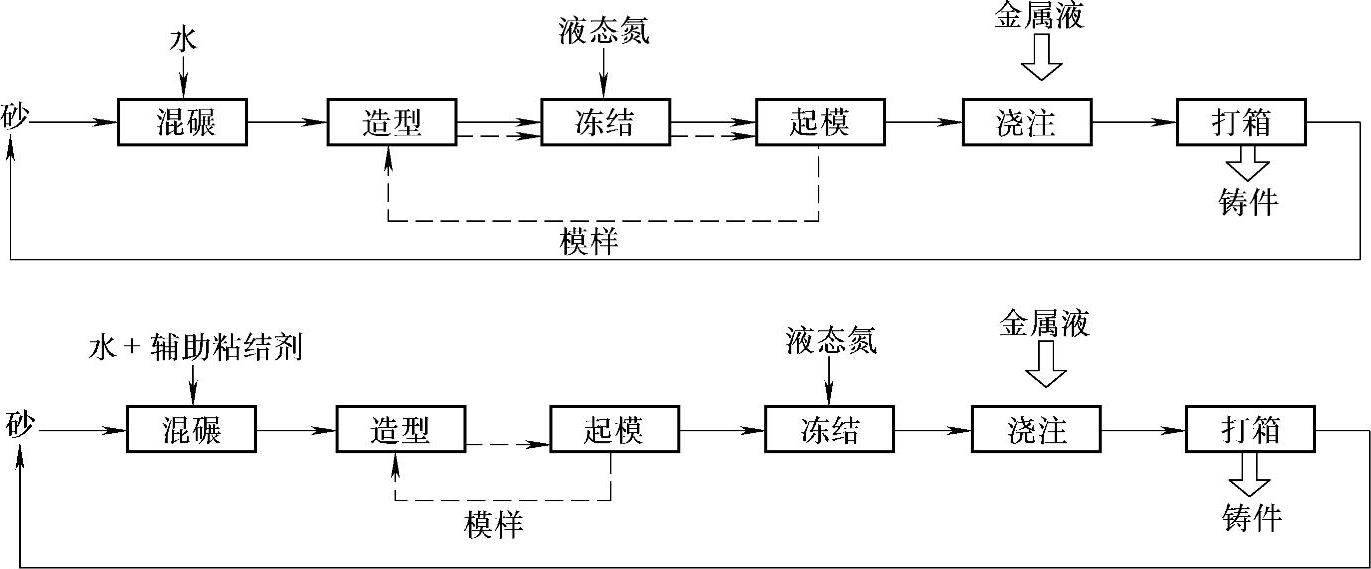

冷冻造型有不加粘结剂(冷冻后起模)和加粘结剂(冷冻前起模)两种制造工艺,其工艺流程如图1-42所示。

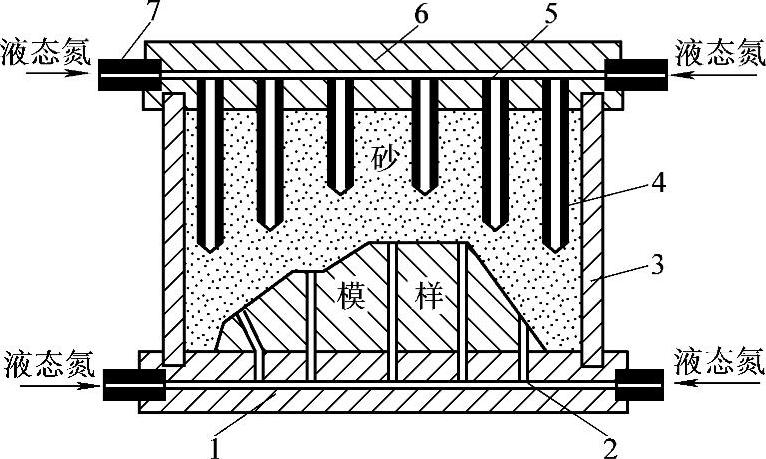

冻结铸型的方法一般有如下几种:①将铸型浸在液态氮中进行冻结的浸渍法(浸渍池用保温材料与外界隔热);②从铸型上面喷吹液态氮使其固化的喷吹法;③通过冷冻室使其固化的低温室法。应用这些方法时,由于砂型导热性差,需大量的制冷剂。现已研究出一种压入法,如图1-43所示。导热性好的细铜管,从上面通入铸型内,从这些管子向砂中喷入压力为0.15~0.4MPa的液氮。

图1-42 冷冻造型工艺流程

据我国有关试验,对冷冻造型的效果与工艺得出如下结论。

1)用冷冻造型法成功地浇出铸钢件、灰铸铁件和球墨铸铁件。试验中从未发生过塌箱、呛火等现象。浇注过程平稳,铸件无气孔,型砂能自行溃散,铸件轮廓清晰,表面光洁。

图1-43 压入冷冻法示意图

1—模板 2、5—细孔 3—砂箱 4—铜管 6—盖板 7—铜管(https://www.xing528.com)

2)适当提高冷冻砂型的含水量,降低冷冻温度,是提高砂型抗压强度、硬度及延长放置时间的有效措施。试验证明,水分w(水)≈4%时,冷冻温度-50~-80℃就能满足造型的需要。冷冻造型可以得到与水玻璃砂CO2硬化铸型同等的强度。

3)粘土含量对w(水)>4%的型砂的抗压强度、硬度,放置时间的影响并不明显。但对型砂湿压强度有显著影响。因此,在满足造型及起模需要的前提下,少加和不加粘土为好;如需加粘土,可控制在w(粘土)≤4%。

4)冷冻砂型的透气性,随冷冻温度的降低而增加。一般透气性可控制在300~400范围内。这时,浇注平稳,铸件不产生气孔缺陷。

5)冷冻铸型变形量很小,并有一定的规律性,因此能保证铸件良好的尺寸公差。

6)球墨铸铁铸件,可实现无冒口铸造,并能获得组织致密的铸件。

7)冷冻造型不会使灰铸铁件产生白口,不改变合金的基本组织。

2.冷冻造型的优缺点

优点:型砂混碾工艺简单,铸造过程对环境无污染,铸件落砂清理方便,极大地简化旧砂回用工艺及设备,节省能源及投资。所以冷冻造型是一种很有发展前途的造型方法。

缺点:目前液氮的价格较贵,需要低温储存设备。

最近,我国研究成功的内冷式电子冷冻铸造法是一种引人注目的新方法。它不用液氮而用电子冷冻。冷冻温度可达-35~-40℃,满足冷冻铸型的需要。铸型冷冻到所需温度后,电源反接,回熔型腔表面而起模。冷冻造型一般必须采用金属模样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。