1.手工清理

利用钢丝刷、錾子、整形锉等工具进行手工清理。半手工清理则利用风铲、固定式砂轮机、手提式砂轮机(电动式或气动式)、悬挂式砂轮机等简单工具清理铸件表面。其特点为:手工或半手工操作,生产效率低,劳动强度大,劳动条件差;但手工操作,生产灵活,不需要设备,投入少,成本低,适用于单件小批生产。手工清理适用于形状复杂的铸件,因为机械清理,不能清理到深藏在铸件凹腔内的部位,有时还可能损伤铸件。目前一些生产中低档铸件的小企业,仍然以手工清理方法为主,对于采用喷抛清理为主的高质量要求的铸件,也离不开半手工操作的清理方法来辅助清理。

2.机械清理

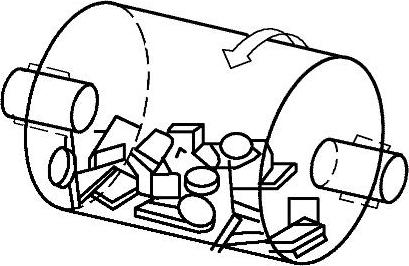

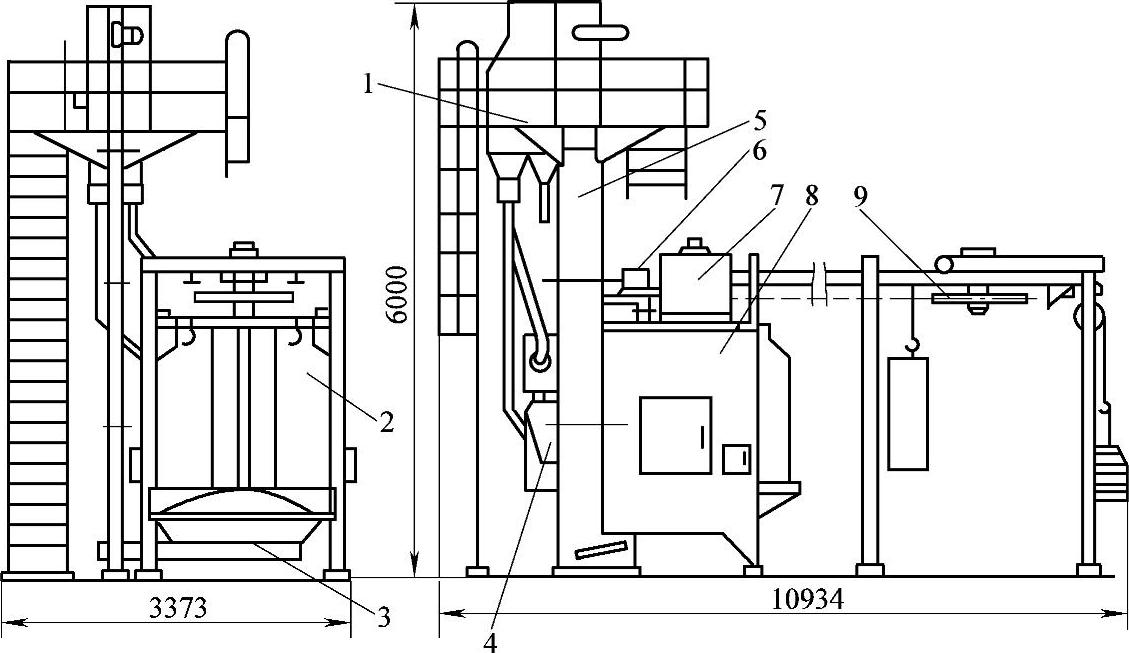

(1)普通滚筒清理 普通清理滚筒如Q116、Q168清理滚筒(图4-13)的工作过程是:把需清理的铸件装入滚筒内,同时再装入一些白口铸铁制成的星形铁件,关闭加料门。当滚筒转动时铸件与铸件之间以及铸件与附加星形铁之间,产生摩擦和碰撞来去除铸件表面的粘砂和氧化皮。

常用的表面清理滚筒有圆形、方形、六角形和八角形等。按铸件特点选用:大多数铸件使用六角形和圆筒形滚筒;成批大量生产的铸件采用专用滚筒;小而脆的铸件采用小型滚筒;薄壁或特别长的铸件采用方形滚筒。

操作注意事项:同类型小铸件可集中装入,细薄长的铸件最好用手放入,有些特殊铸件还可用螺钉专门紧固;不宜把细薄的和厚重的铸件同时装入滚筒中,以免铸件损坏;铸件装入量通常为滚筒容量的70%~80%,以便铸件翻转摩擦;铸件装入量不宜太少,以防滚动时铸件落差太大而被碰坏;滚动的时间根据铸件外形复杂程度而定,一般为30~40min。

图4-13 清理滚筒简图

普通滚筒的优点是:设备结构简单,易于制造,清理效果尚好,适应性广;缺点是:生产率低,噪声大,装卸劳动强度较大。适用于单件小批生产的中小车间,清理形状简单、不怕碰撞的小件和长件。

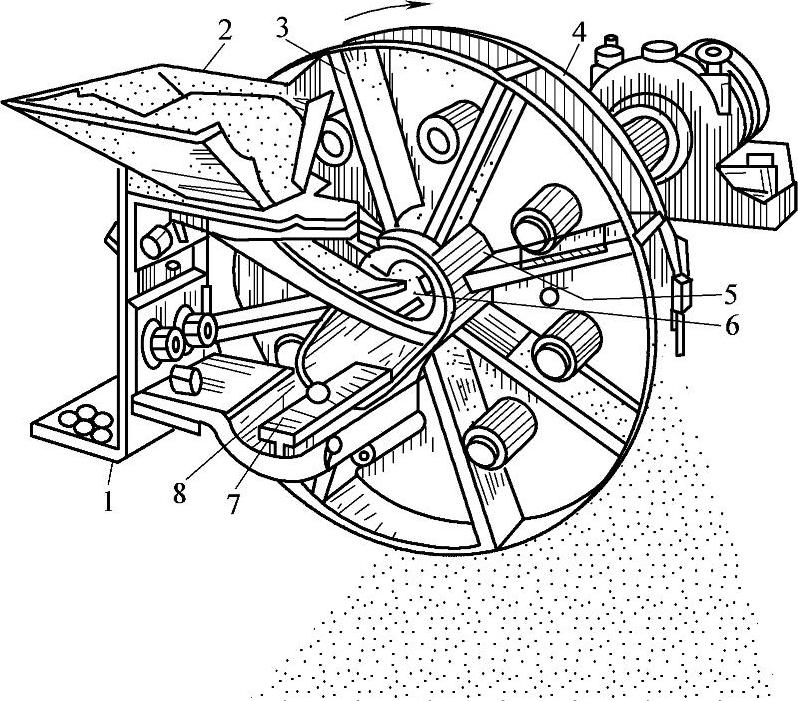

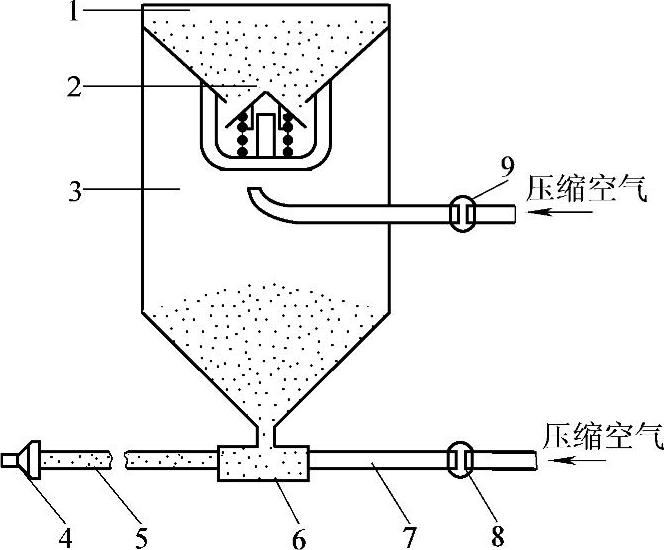

(2)抛丸清理 用高速弹丸以60~80m/s的速度,抛射到铸件表面上,将粘附在铸件表面上的型砂、氧化皮等清除掉。抛丸叶轮的工作原理如图4-14所示。

铁丸自漏斗流入与叶轮相连的分配轮中,分配轮卷着铁丸旋转,并被叶片承接,在离心力的作用下,铁丸沿着叶片自内向外成扇形高速抛向铸件。

图4-14 抛丸叶轮的工作原理

1—支架 2—漏斗 3—叶片 4—圆盘 5—定向套矩形窗口 6—分丸轮 7—压板 8—定向套

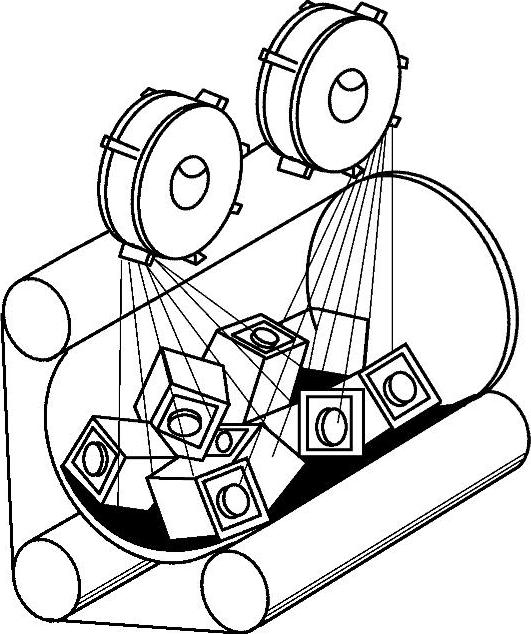

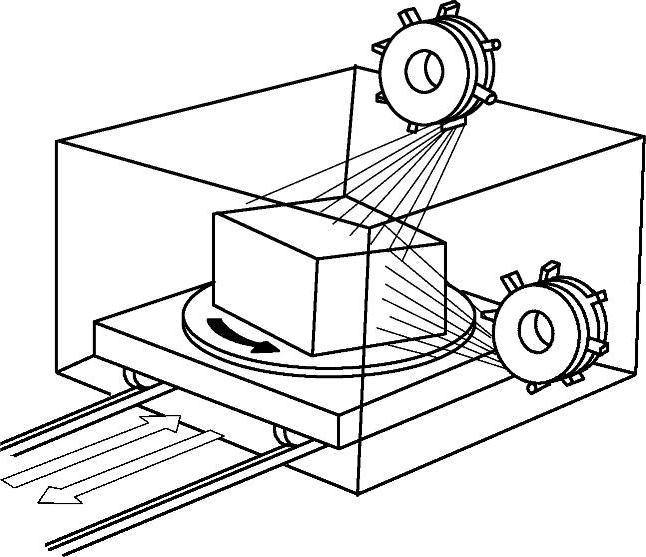

抛丸清理设备主要有如下几种:抛丸清理滚筒(又分间歇式与连续式),主要清理30kg以下不怕碰撞的铸件;履带式抛丸清理机(图4-15),用以清理不怕碰撞的中小铸件;抛丸清理转台(又分单转台式、双转台式和多转台式,以多转台式效果最好)如图4-16所示,用以清理怕碰撞、扁平(高度<50mm)、薄壁中大型铸件;台车式抛丸清理室(又分间歇式和连续式),可喷抛联合使用,用于小批、成批中大型或重型铸件表面清理;吊钩(吊链)转盘式抛丸清理机(图4-17):该机以多个吊钩(吊链)和转盘组成的吊挂机构为铸件的运载工具,可以实现连续作业。清理时,铸件挂在吊钩上,吊钩在自转机构的带动下自转,从而实现吊钩带动铸件一起旋转,以达到最佳清理效果。适用于小件连续生产作业方式。利用鱼刺形吊具,可实现一钩吊多件,以提高工作效率。

图4-15 履带式抛丸清理机

图4-16 抛丸清理转台示意图

图4-17 吊钩转盘式抛丸清理机简图

1—分离器 2—转盘 3—螺旋输送机 4—抛丸器 5—斗式提升机 6—吊钩自转机构 7—转盘主轴及转动机构 8—清理室 9—吊链

(3)喷丸清理 以压缩空气为动力,将铁丸以高速喷射到铸件上,清除铸件表面粘砂或氧化皮的过程。设备结构简单,可以清理铸件的复杂表面、内腔、深坑等处。常在清理大型复杂铸件时采用,以弥补抛丸清理的不足。但喷丸设备消耗动力大,工作条件差。

喷丸器是喷丸清理设备的关键部分,其工作原理如图4-18所示。铁丸经漏斗和锥形阀门进入圆筒内。工作时阀门被圆筒内压缩空气的压力所关闭。打开筒底的阀门,铁丸由圆筒落到混合室内与压缩空气气流混合,铁丸气流经胶管和喷嘴喷射到被清理铸件表面。(https://www.xing528.com)

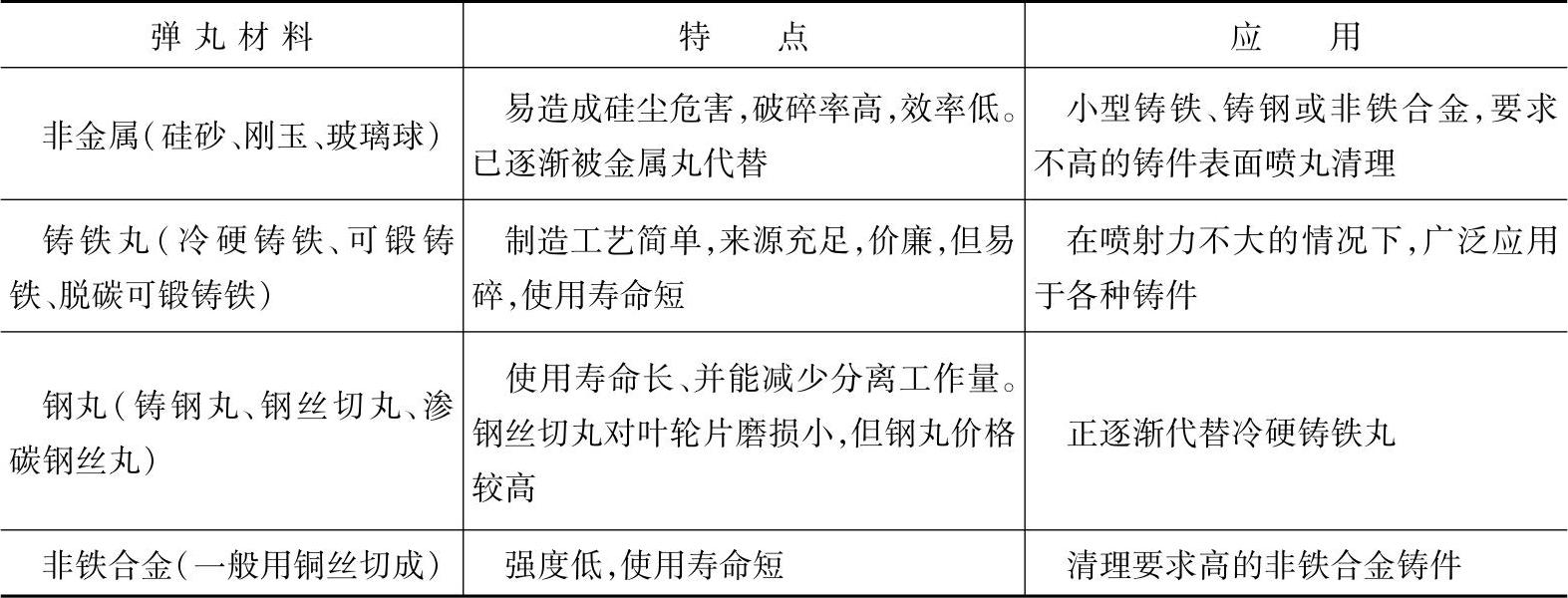

(4)弹丸特性的影响 抛丸和喷丸都要使用弹丸,而弹丸的材质、形状和粒度对清理效果都有较大的影响。

1)弹丸材料。合理选用弹丸材料,不但使清理效果好、效率高、使用寿命长,而且也大大延长设备易损件的服役寿命,从而显著地降低修理费用。各种弹丸材料的特点及应用见表4-8。

使用喷丸、抛丸代替喷砂,除了可避免产生严重的粉尘而危害人体外,而且冲击力大,可强化铸件表面,提高其疲劳强度,因此目前被广泛采用。

图4-18 喷丸器的工作原理

1—加料漏斗 2—锥形阀门 3—圆筒容器 4—喷嘴 5—胶管 6—混合室 7—管道 8—截止阀 9—三通阀

表4-8 各种弹丸材料的特点及应用

2)弹丸形状。钢丸颗粒有丸状、块状和柱状三种,其中以丸状最好,因为没有棱角,不易被粉碎,所以减少了分离工作量,且使铸件表面平整。

3)弹丸粒度。它对喷抛质量和效率有很大影响,表面清理用的钢丸或铁丸的粒度一般为1~3mm。弹丸粒度细,则铸件清理后的表面粗糙度值小,但喷射冲击力小,清理时间长;弹丸粒度粗,则铸件的表面粗糙度值大,喷射覆盖率低。一般选用1.5~2.5mm的弹丸比较合适。清理过程中弹丸会破碎消耗,应及时补充新丸。可按表4-9正确选用。

表4-9 金属弹丸号数及用途

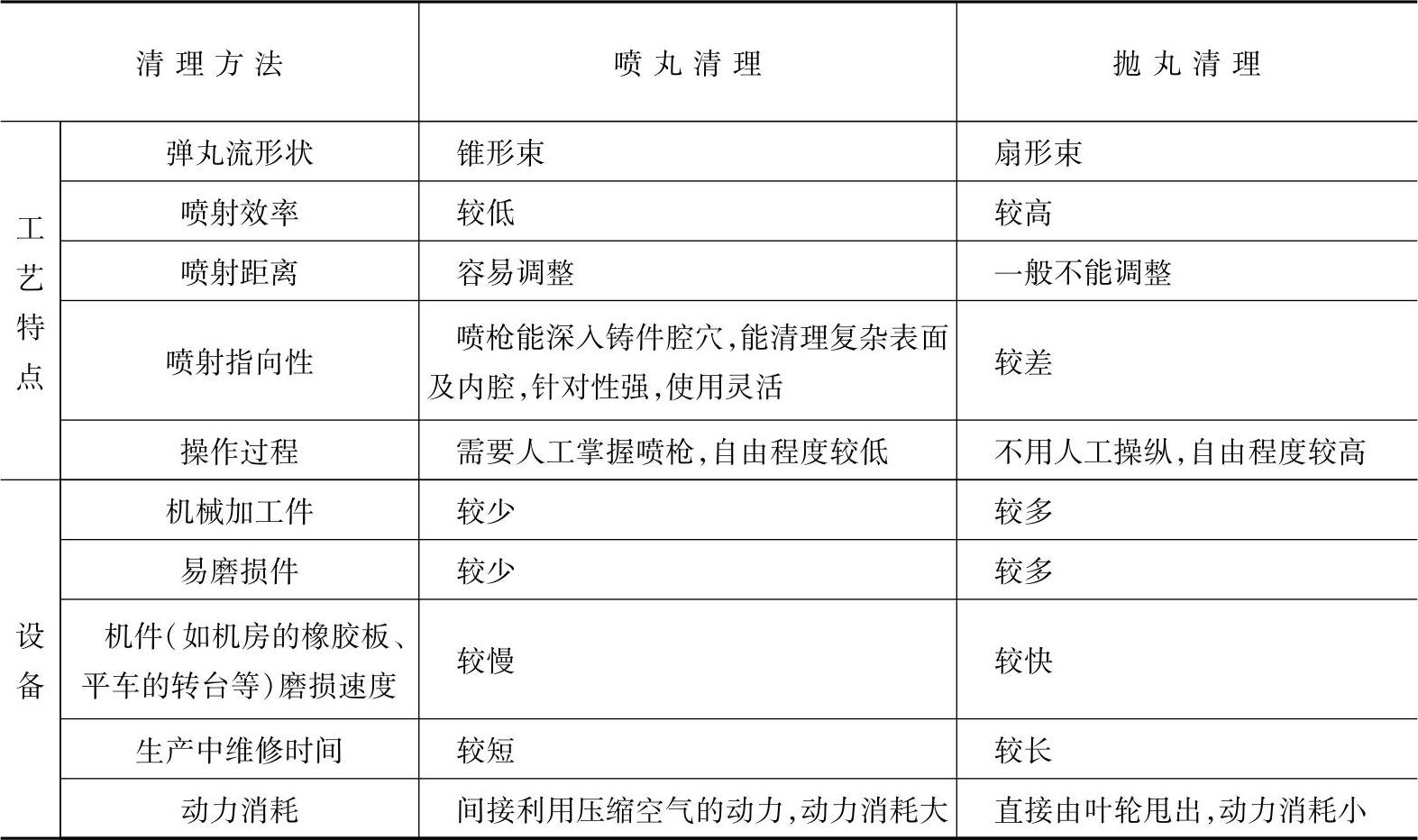

(5)抛丸清理和喷丸清理的比较 见表4-10。

表4-10 喷丸清理与抛丸清理的比较

由于喷丸、抛丸两种方法各具特点,故出现了喷抛联合清理设备。先抛后喷:用抛丸法清理大面,以喷丸法清理死角、内腔,互相补充,从而大大提高清理效率,降低清理费用。

3.化学清理

利用化学药剂对铸件表面的粘砂或氧化皮进行化学反应,达到铸件表面清理的效果,称为化学清理,如果通以直流电,活化化学过程,更可提高清理效率,称为电化学清理。

4.铸件表面精整

铸件清理后,表面上可能还会有浇冒口的痕迹,飞翅等残留,还需进一步用砂轮机打磨和光饰。迄今为止,国内外仍然多用手工操作。小铸件多用固定式砂轮机打磨,中大件则用悬挂式或手提式砂轮打磨。有的铸件要求较高的光滑表面,可用软质(布胎)砂轮或钢丝刷轮进行抛光。

5.铸件多功能组合清理机

(1)表面清理流水线 大批大量生产的气缸体、缸盖等铸件,常用动力头带动的磨床、粗铣和捅杆等组成剔磨流水线,磨、铣和捅剔除铸件外表面和内孔的飞翅,以及浇冒口的残留痕迹等。用清理机器人来代替人工操作,不仅提高了清理效率和质量,也减轻了工人的劳动强度。国内外对铸件清理技术都非常重视,用机器代替人工,用清理流水线实现多品种小批量生产铸件的清理是发展的趋势。

(2)组合多功能清理机 是清理铸件浇冒口、飞翅的设备,它可自动完成从输送链上卸料、运输、冲切铸件浇冒口,捅破轴孔内的封闭飞翅、横向去除通气针和封闭式振动除砂等工序。这种专门设计的清理机可大大提高清理的质量和生产率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。