我国南海油气资源储量丰富,约占全国油气总资源量的1/3,达到350亿t,其中70%在深水海域。随着我国陆上和浅水油气资源几十年的快速开发,持续增产潜力不足,南海深水油气资源将是我国未来能源的主要接续,大力开发南海深水油气资源对保障我国能源安全、建设海洋强国至关重要。

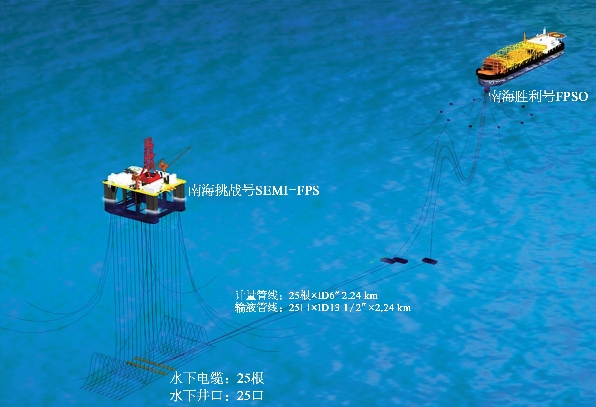

图1-5 流花11-1油田工程设施图

我国的深水油气田开发始于20世纪90年代的流花11-1油田,该油田采用“半潜式平台(SEMI-FPS)+水下井口+FPSO”开发模式,利用柔性海底管道和柔性立管将海底油气回输到FPSO上进行处理,如图1-5所示。流花11-1油田开发首创了浮式生产平台支持下的悬链线柔性立管系统、井间短跨接软管等先进技术。之后由于缺乏深水工程项目,我国深水海底管道和立管工程技术进展缓慢,主要通过科研项目对深水海底管道和立管工程技术开展研究。随着荔湾3-1深水气田开发,特别是近年来流花16-2油田群和陵水17-2气田相继开发,极大地推动了我国深水海底管道和立管工程技术发展。

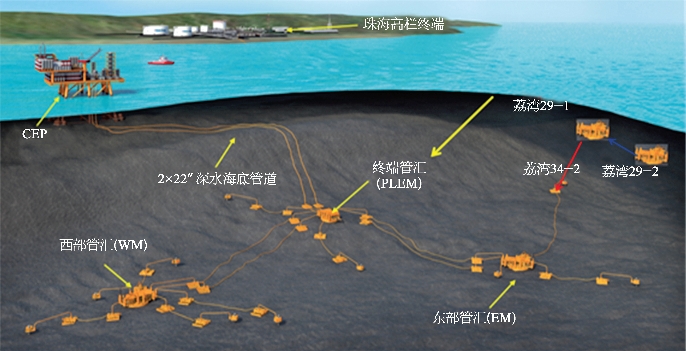

荔湾3-1气田在2006年被发现,是我国南海第一个水深达1 500 m的深水气田。该气田2009年开始开发,2014年投产,采用水下井口回接到浅水固定平台开发方案(图1-6),该开发方案没有深水立管,只有深水海底管道。荔湾3-1气田开发推动了国内深水海底管道设计、制造和安装技术进步。“海洋石油201”起重铺管船完成了水深1 409 m 6″海底管道铺设,创造了国内海底管道铺设最深纪录。荔湾3-1气田海底管道钢管全部由国内厂家供货,并首次实现了API X70高强钢在国内海底管道上的工程应用,用于荔湾3-1中心平台(CEP)至陆上终端的30″海底输气管道,管道设计压力23.9 MPa,最大壁厚31.8 mm。

图1-6 荔湾3-1气田开发示意图

流花16-2油田水深达400 m,在2010年被发现,2012年开始开发。在前期研究及前端工程设计阶段都采用张力腿平台(TLP)开发方案,利用TTR将海底油气回输到TLP上,后来因周边流花20-2油田和流花21-2油田发现需联合开发而改为水下井口回接FPSO的开发方案(图1-7),立管型式也由TTR改为柔性立管。联合开发中的流花20-2油田和流花16-2油田分别在2020年9月和10月实现投产,流花21-2油田计划在2021年实现投产。虽然该项目最终没有采用TTR,但通过该项目前期和FEED阶段研究,国内首次比较系统地开展了TTR设计,提高了TTR设计能力。

陵水17-2气田是国内自营深水勘探的首个重大油气发现,平均水深达1 500 m,该气田在2014年被发现,2016年开始开发,计划2021年投产。陵水17-2气田采用“半潜式生产储油平台+水下生产系统+干气接入主干管网”开发方案(图1-8),利用SCR将海底油气回输到半潜式生产储油平台,这是国内首个SCR工程项目,采用自由悬挂SCR型式。2020年5月,“海洋石油201”起重铺管船成功完成了陵水17-2气田E3至E2南侧海底管线铺设,水深达到1 542 m,创造了我国海底管道铺设新纪录。随着陵水17-2气田建设推进,国内的深水海底管道和立管工程技术将得到进一步提高。

(https://www.xing528.com)

(https://www.xing528.com)

图1-7 流花16-2、流花20-2、流花21-2油田联合开发方案

图1-8 陵水17-2气田开发示意图

近年来在荔湾、流花、陵水等工程项目及各级科研项目推动下,国内的深水海底管道和立管工程技术得到快速提高,取得了许多成果,但也存在一些问题和不足。

在深水海底管道和立管设计技术方面,目前国内基本具备了深水海底管道设计能力,初步具备了SCR和TTR设计能力,对于柔性立管和混合立管设计方法也通过科研项目开展了研究。但与国外Technip FMC等公司差距明显,主要差距在于缺乏工程设计经验,还没有形成深水海底管道和立管工程技术体系。

在深水海底管道和立管制造技术方面,取得了一些突破,但关键部件“卡脖子”问题依然非常突出。如基本实现了海底管道管材国产化,但深水立管管材和柔性接头等附件对制造工艺要求很高,国内还不具备制造能力;已经具备了500 m水深静态柔性管制造能力,国产静态柔性管在浅水油气田已应用超过100 km,但还没深水应用,动态柔性管正在研发中;实现了含玻璃微珠复合聚氨酯(GSPU)湿式保温管国产化,并应用在蓬莱19-3油田浅水海底管道,其深水适用性仍需要实际工程检验,对聚丙烯湿式保温管技术目前国内还没有开展研究;研制了立管涡激振动螺旋侧板抑制装置,但其效果有待实际工程应用检验。

在深水海底管道和立管铺设安装技术方面,目前国内在小管径深水海底管道铺设方面具有一定的经验,但缺乏大管径海底管道铺设和深水立管安装经验,没有J形铺管船。

在深水海底管道和立管监测、检测技术方面,国内已经开展了一些研究,如水下结构气体泄漏监测技术研究、柔性管光纤监测技术研究等,取得了一些成果,但还没有形成一个完整的监测和检测体系。国内浅水海底管道已经建立了一套相对完善的运营维保技术,这些技术可以借鉴用于深水海底管道和立管监测、检测中。

在深水海底管道和立管试验技术方面,国内从“十一五”开始对深水立管涡激振动和深水海底管道屈曲问题进行了较为系统的试验研究,开发了深水立管涡激振动和深水海底管道屈曲试验技术、装备,试验能力已达国际一流水平。

总之,目前国内的深水海底管道和立管工程技术已经走出起步阶段,正在全方位追赶世界先进水平,在当前新形势下应侧重对可能制约我国深水油气田自主开发的深水海底管道和立管“卡脖子”技术进行攻关,尽快形成具有自主知识产权的深水海底管道和立管工程技术体系,为我国深水油气田自主开发提供技术支持和保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。