1.成型特性

聚碳酸酯的成型加工性能优良。在黏流态时,它可用注射、挤出等方法成型加工。在玻璃化转变温度与熔融温度之间,聚碳酸酯呈高弹态,在170~220℃之间,可采用吹塑和辊压等方法成型加工。而在室温下,聚碳酸酯具有相当大的强迫高弹形变能力和很高的冲击强度,因此,可进行冷压、冷拉、冷辊压等冷成型加工。

(1)流变性 与其他热塑性塑料一样,聚碳酸酯的熔体黏度随相对分子质量的增大而增大,但在成型温度较低时,熔体黏度增大很快,在成型温度较高时,却增大得较为缓慢。

聚碳酸酯的熔体黏度很高,黏度随温度的升高而明显减小。温度下降时,熔体黏度迅速增大,因此,成型时的冷却、凝固和定型时间较短。

聚碳酸酯在高剪切速率下,熔体黏度随剪切速率的增加而有所下降。但下降的幅度与其他热塑性树脂相比较小。而在低剪切速率下,熔体黏度随剪切速率的变化更小,已接近牛顿流体的性质。因此,在聚碳酸酯成型时,通过调节温度改善其流动状态,往往要比改变剪切速率更加有效。

(2)吸水性 聚碳酸酯分子中的极性基团及表面吸附作用是引起吸水的主要原因。含有水分的聚碳酸酯在受热时,分子主链上的酯键容易发生水解反应使分子链断裂,出现相对分子质量降低以及力学性能(尤其是冲击强度)的劣化制品的抗开裂能力明显下降。另外,汽化的水分使制品的外观质量也受到很大影响。因此,在成型过程中必须密切注意聚碳酸酯的含水量。

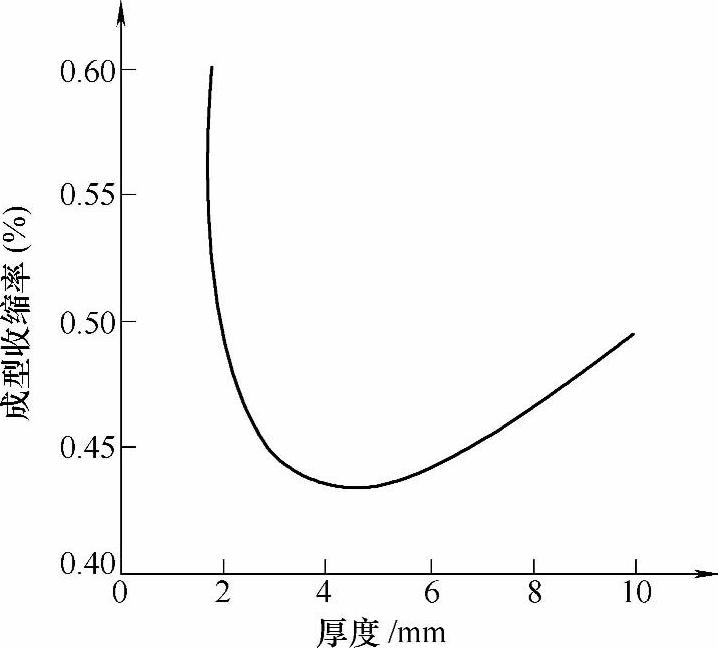

(3)成型收缩率 聚碳酸酯的成型收缩率一般为0.4%~0.8%。它反映了聚碳酸酯在成型时的热收缩、弹性回复导致的膨胀、定向分子松弛引起的收缩以及体积随温度发生变化等因素产生的综合效应。聚碳酸酯成型时的熔融温度、模具温度、注射速度保压压力等对成型收缩率都具有一定影响。

聚碳酸酯制品厚度对成型收缩率也有一定影响。当厚度为4.2mm时,成型收缩率最小;当厚度大于4.2mm时,成型收缩率随厚度的增大而增大;当厚度小于4.2mm时成型收缩率随厚度的减小而急剧增大(见图2-1)。

图2-1 聚碳酸酯制品厚度与成型收缩率的关系

另外,为了减小聚碳酸酯在成型过程中的残余形变和残余应力,把成型收缩率控制在最小范围,一般应将制品在120℃进行后处理1~2h。

2.注射成型

聚碳酸酯注射成型主要适用于制备尺寸不大,但较精密,能承受冲击载荷的中小型制品。聚碳酸酯注射成型大多采用螺杆式注射机,通常采用单头全螺纹等螺距、压缩渐变型螺杆。为了减少注射时的逆流现象,可使用锥形尖头或头部带止逆结构的螺杆。

聚碳酸酯的熔体黏度高,注射机除用大通道结构的密闭式喷嘴外,通常使用延长型的开式喷嘴。这种喷嘴在开模时,可以带走喷嘴口前端的低温物料,从而提高制品品质。

干燥合格的聚碳酸酯,在室温下的空气中放置15min以上就会失去干燥效果。因此,注射机料斗应有保温装置,使聚碳酸酯物料的温度不低于100℃,并且料斗内的存料在0.5~1h内用完为好。(https://www.xing528.com)

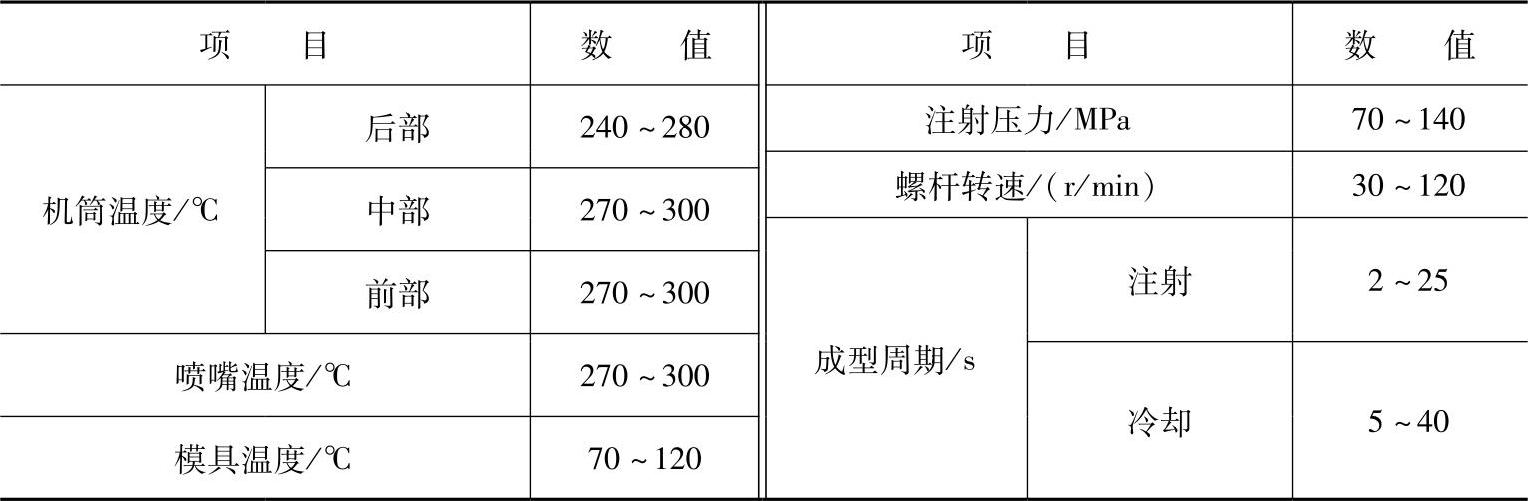

适宜于注射成型的聚碳酸酯,平均相对分子质量通常为(2.7~3.4)×104物料在成型前必须干燥,含水量应控制在0.03%(质量分数)以下。表2-32列出了聚碳酸酯注射成型工艺条件。

表2-32 聚碳酸酯注射成型工艺条件

聚碳酸酯的注射成型温度应调节在塑化良好,不致引起过热分解,顺利实现注射过程的范围内,即高于流动温度(240℃),低于分解温度(340℃)。

聚碳酸酯成型压力高、注射速度快时,熔体的剪切效应增大,制品内应力也随之增加。但注射速度过慢时,又容易引起制品的熔接痕和波流纹。注射速度对聚碳酸酯的力学强度也有一定影响,聚碳酸酯的冲击强度随着注射速度的提高在12g/s时最高,以后又有所下降。因此,在制备要求高冲击强度的制品时,应注意选择适宜的注射速度。

聚碳酸酯制品在模具内冷却定型温度的上限,应由其玻璃化转变温度(130℃)确定。模温随制品形状、厚度不同而有所不同。适当提高模温,不仅有利于脱模,而且可调节制品的冷却速度,使之均匀一致,有利于聚碳酸酯定向分子的松弛作用。在通常情况下,制品的内应力与冷却时的模温成反比关系。制品内应力通常用偏振光法及溶剂浸渍法来测定。

3.挤出成型

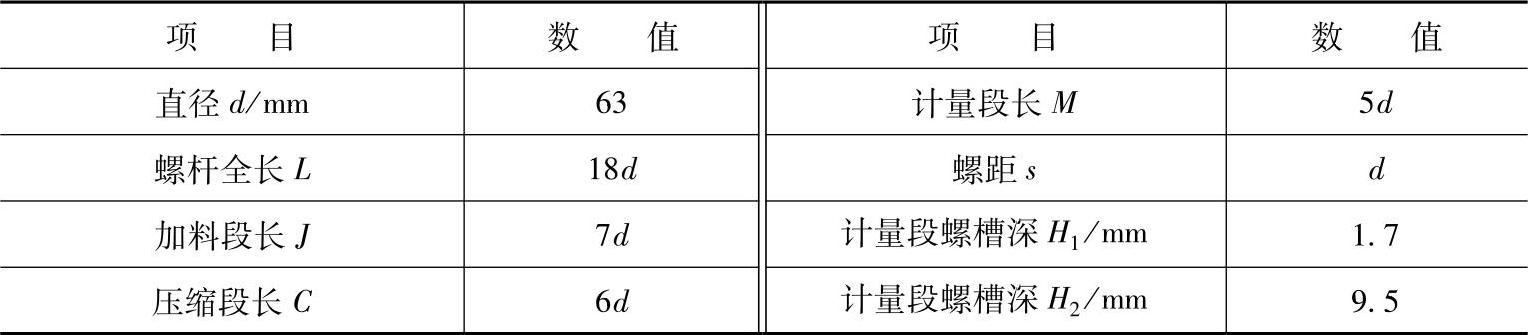

挤出成型可制造聚碳酸酯板、管、棒等型材和薄膜。挤出成型所采用的聚碳酸酯相对分子质量较高,一般均在3.4×104以上。聚碳酸酯的挤出成型通常采用单螺杆式挤出机。为适应聚碳酸酯物料随温度升高黏度逐渐变小的特性,螺杆螺槽深度也应逐渐变化。表2-33列出了聚碳酸酯挤出成型用螺杆的参考尺寸。

表2-33 聚碳酸酯挤出成型用螺杆的参考尺寸

聚碳酸酯挤出成型螺杆长径比一般取18~20,长径比增大虽可加强物料的塑化,但容易发生降解。聚碳酸酯挤出成型温度比注射成型低,螺杆前段温度比后段高,前后段温差一般在10~20℃为宜。

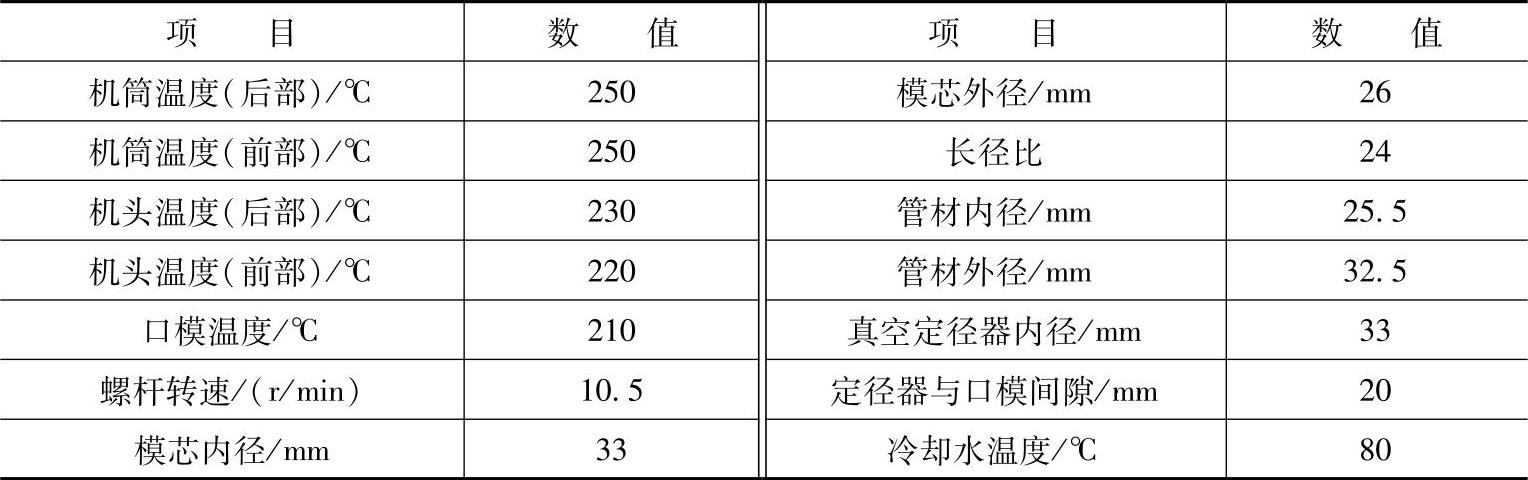

由于剪切速度对聚碳酸酯熔体黏度影响不大,所以,螺杆转速可随需要在较宽范围内变化,一般控制在100r/min以内。但在长径比较小时,为使物料充分塑化,宜采用较低的转速。表2-34列出了聚碳酸酯管材挤出成型工艺条件。

表2-34 聚碳酸酯管材挤出成型工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。